微型燃气轮机余热回收系统设计

2010-05-01何成1,2

何 成 1,2

(1.上海理工大学动力工程学院 上海 200093;2.上海第二工业大学机电工程学院 上海 201209)

0 引言

微型燃汽轮机以小规模、分散式的方式布置在用户附近,可独立输出电、热量[1]。微型燃汽轮机在出厂前需要经过检验,只有连续48小时运行无故障,才能称得上是合格产品。微型燃汽轮机连续运行排出的烟气温度一般都十分高,目前普遍在500 °C左右。如此高温的烟气如果不加处理直接排入大气,一会带来资源浪费,二会加剧温室效应,对大气环境造成破坏。无论从环保、安全和便利性还是从建立节约型社会、促进国民经济可持续健康发展方面考虑[2],将这些热量进行回收利用都是十分必要的。可编程逻辑控制器(PLC)作为新一代的工业控制装置[3],具有功能全面、编程简单、性能稳定等优点[4],可使复杂的工业控制变得简单、灵活。本套燃气轮机的余热回收系统,根据控制要求,用PLC进行软件编程,来控制各个系统的运行,实现高温蒸汽和冷水的自动循环换热,经加热的水可供相关企业员工用于沐浴等。本套系统结构简单,控制自动化程度高,适合燃气轮机生产企业使用。

1 燃气轮机回收系统的结构及工作原理

1.1 系统结构

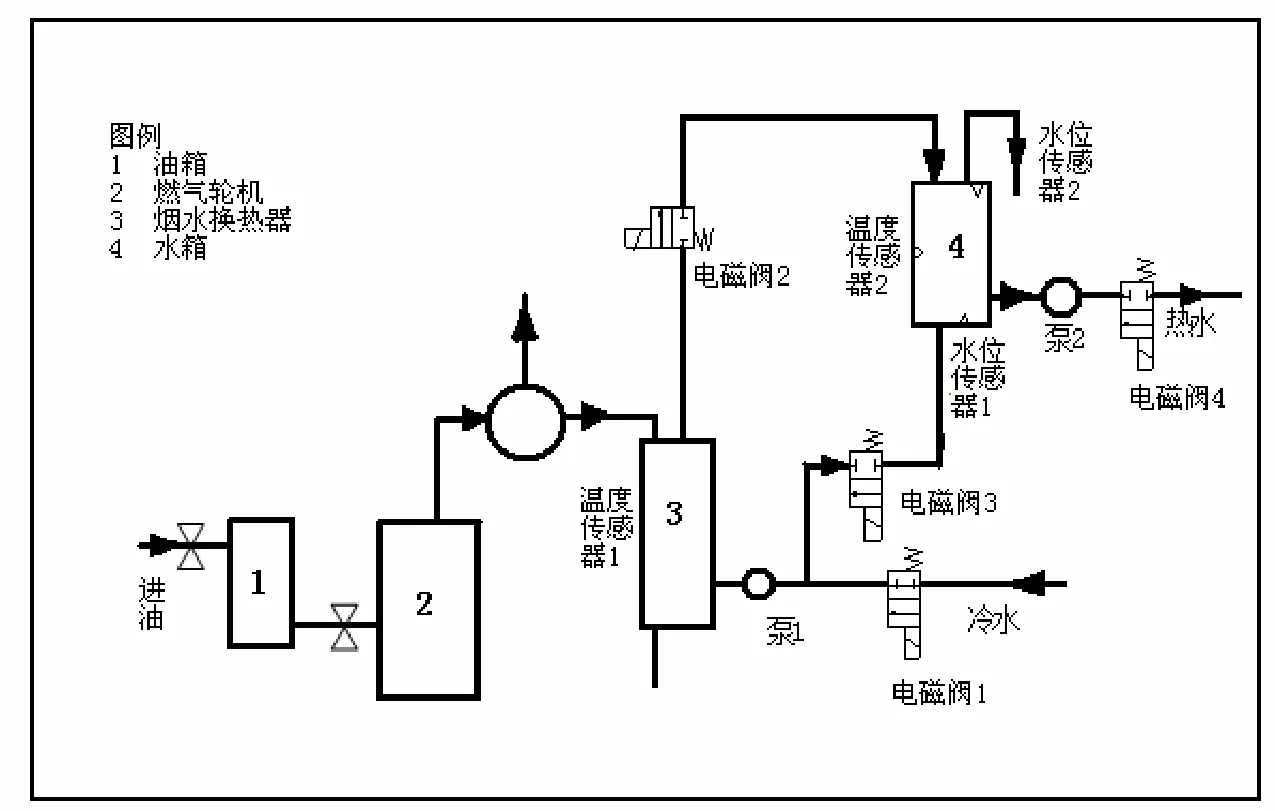

整个燃气轮机余热回收系统主要分两大部分:一是燃气轮机的供油系统,二是燃气轮机的余热回收系统。其中供油系统提供每日所需的柴油,将每日剩余的柴油加以回收,确保设备安全;余热回收系统实现热量的交换,输出一定温度的热水。系统总体结构示意图如图1所示。

1.2 工作原理

图1 燃气轮机余热回收系统结构示意图Fig.1 Schematic diagram of gasturbine heat recovery

系统的工作原理相应分两部分:一是供油部分,二是余热回收部分。供油部分给燃气轮机提供每日工作所需用油。按下启动按钮,油料从进油管流入。通过调节阀调节油的流量大小,经过过滤器过滤掉油中杂质,再用泵来提高油压,把油输入日用油箱,用来满足燃气轮机每日的用油需要。日用油箱上安装了必要的通风和溢流装置,多余的油通过排油管或排油阀排入排油箱中。

排油箱是存放排出油的容器,共有两种油排入排油箱:第一种是燃气轮机的储备油料,燃气轮机油箱内装有用于检测油料情况的传感器,排油管道中装有用于调节排油量的调节阀,调节阀将会根据传感器发出的信号来调剂排油量,以防止油料溢出;第二种是燃气轮机的工作油料,使用后排出的油料会直接排入排油箱内。

在油箱的上方还装有通风管。为了防止调节阀和传感器由于出现故障而无法使用,从而导致油箱的油料溢出,加装了通风管,一方面可以排出油箱中的气压,另一方面可以防止溢流,起到双保险的作用。

余热回收部分是系统的关键。回收部分将燃气轮机产生的高温烟气与冷水进行充分换热,提供符合要求的热水。高温烟气流入烟水换热器的管道内,同时冷水通过电磁阀控制水流大小,再经过水泵增压,流入烟水换热器管道外侧,与管道内的高温烟气进行热量的充分交换。剩余的烟气排入大气,经加热后的水进入热水箱。

一次换热,尚不能将20 °C的冷水加热到符合要求的热水,所以需要多次循环换热,即热水箱的温水需通过流入烟水换热器与高温烟气再次换热,直到符合要求为止。

温度传感器不间断地检测热水箱内水温。如果用户长时间没有用水,热水箱的水温度下降,则水路切换阀的阀门打开,热水箱的水重新进入烟水换热器,进行重新加热。同时,温度传感器不断检测烟水换热器内被加热水的水温,直至水温重新达到所要求的温度,则水路切换阀门打开,被加热过的水又一次进入热水箱,供用户使用。

2 控制系统

2.1 硬件系统

控制装置的组成包括工控机、PLC、触摸屏、水温检测传感器、水位和油位监测传感器等,其中现场上位机采用符合工控环境的研华工控机,现场下位机采用专为工业自动控制设计的PLC控制器。本系统采用PLC作为系统控制核心。

可编程控制器PLC采用日本三菱公司的FX2n型PLC。FX2n系列是FX系列PLC家族中最先进的系列,具备如下特点:最大范围包容了标准,程序执行更快,全面补充了通讯功能,满足单个需要的大量特殊功能模块,可以为自动化应用提供最大的灵活性和控制能力。触摸屏是与PLC配套使用的设备,是一种取代控制面板和键盘的智能操作显示器。如图2所示,油位、水温、水位都由传感器来确定信号。传感器用来监测日用油箱内的油位、热水箱内的水位和水温等数据,再将反馈量输入PLC,来控制各调节阀、油泵的状态。

PLC负责系统各组成部件的控制运行、安全联锁保护与现场数据采集、实时监控、运行状态显示和实时数据的分析、存储,实现整个系统安全、稳定、便捷的现代化操作和管理。现场总线使用户可以进行远程监视、维护和调试,为实现分布在不同地点的各个控制设备的协调运行提供技术保障。

2.2 软件设计

PC与PLC之间的软件设计采用可视化的面向对象的编程语言 Visual Basic语言,来实现PC和控制器之间串口通信及网络通信。

PLC自带程序。可以根据集中控制台上所需控制的量来确定输入、输出端。根据文献[5]可以看出,PLC的输入有3点,输出有12点,共15点,选用16点的三菱FX2n型PLC可以满足要求。

图2 控制系统图Fig.2 Control system diagram

表1 I/O分配表Tab.1 I/O allocation table

根据系统的运行情况,PLC的流程框图如图3所示:

图3 PLC控制系统的程序框图Fig.3 PLC control system block diagram

3 结论

不同工况下的运行结果和数据表明,本套系统具备高效、环保、安全、节能等特点,减少了高温烟气直接排放入大气而对大气造成的污染。以PLC和 PC为核心的系统硬件设施完备、软件编程方便,大大提高了微型燃气轮机余热回收系统的自动化水平和可靠性,系统可以安全、稳定运行。

[1]池里杰, 翁一武.微型燃气轮机分布式供能系统的控制[J].华东电力, 2007, 35(11):52-54.

[2]俞新祥, 翁一武.杨锦成.分布式供能系统控制的设计与应用[J].热力发电, 2006(10):11-16.

[3]刘美俊.基于PLC的挖掘机电气控制系统设计[J].电机与控制应用, 2007, 34(5):17-62.

[4]乔东凯.基于PLC对热电厂给煤机控制系统的改造设计[J].机械设计与应用, 2009(4):123-125.

[5]张世生, 张冬梅.淬火机控制系统设计[J].制冷与空调, 2009, 23(2):102-105.