WZ30-25整机稳定性研究

2010-05-01祖英利于洪洋

祖英利,高 琪,于洪洋

(1.上海第二工业大学实验实训中心,上海 201209;2.空军航空大学,长春 130025)

0 引言

整机稳定性是指挖掘装载机构在挖掘作业时,出现的前倾、后倾以及前、后滑移现象。对挖掘装载机的设计而言,在满足作业范围的情况下,要求工作装置的结构布置应合理、紧凑,挖掘力和掘起力的分布适当。在满足整机稳定性的前提下,应尽可能提高挖掘力和掘起力[1]。

WZ30-25型轮式液压挖掘装载机有三个特点。

(1) 注意配重时的分布。这是因为挖掘机构和装载装置的重量对作业时整机的稳定性有影响。

(2) 挖掘作业时,考虑整机稳定性和附着能力时,向前倾翻点为装载斗着地点,向后倾翻点为支腿着地点。

(3) 不仅要考虑挖掘力的充分发挥和作业速度的提高,还要考虑在反铲装置不工作时,整机运输状态或装载装置作业工况时的稳定性,即应该使静止状态位置反铲装置的质心尽量靠近机座主体。

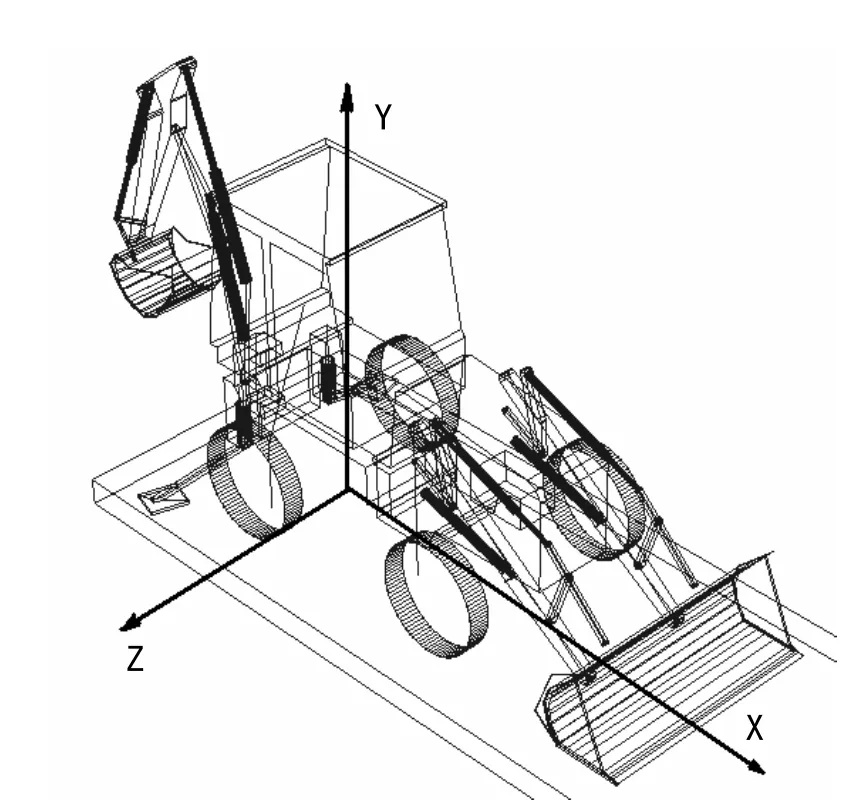

图1 挖掘装载机的虚拟样机模型Fig.1 Virtual model of backhoe loader

1 建立WZ30-25虚拟样机模型

本文以WZ30-25液压挖掘装载机为例进行仿真优化。已知条件:整机重量6.7 kN,铲斗液压缸的缸径为90 mm,活塞杆直径为45 mm,斗杆液压缸和动臂液压缸的缸径100 mm,活塞杆直径为50 mm,液压系统的工作压力为17.5 MPa,其余相关参数参见表1。反铲机构模型由铲斗、动臂、斗杆、三组液压缸四个主要部分组成(如图1所示)。将动臂下铰点铰接在底座上,底座与大地锁定,将机构运动平面设置在XY平面内[2]。

计算各个构件的物理参数(如质量、质心位置和转动惯量等)和力学参数。对装配好的模型进行动力学仿真,利用ADAMS/Slover脚本在20 s使反铲作业装置三个液压缸协调作业完成挖掘包络图。分析挖掘包络图,校核各种技术参数(如表1所示),调整模型直到满足特殊工作尺寸(如最大挖掘深度、最大挖掘半径)的要求。在仿真过程中,利用 ADAMS测量工具,控制运动件转角的约束以及结构和几何条件的约束,确定样机的动力学模型。在斗齿尖加载荷,数值模拟挖掘最大阻力F,方向在挖掘作业过程中与斗齿尖的法向保持一致,载荷随铲斗运动而运动。在铲斗机构挖掘和斗杆机构挖掘的两种工况下,反复测量三组液压缸工作力。调整模型直到满足ADAMS创建的虚拟样机与原机铲斗最大挖掘力31.7 kN和斗杆最大挖掘力30 kN(忽略各个铰接点摩擦)[3-4]。

表2 土的工程分类和主要性质(本文以Ⅲ级土为准)Tab.2 The primary quality and engineering classification of soil

2 校验整机配重

根据工况的不同挖掘装载机的整机稳定性可分为作业稳定、自身稳定和行走稳定三类。计算这几种工况时都应考虑可能发生的不利因素,如坡度、风载荷和惯性力等的影响。因为工作装置相对轮胎有纵向和横向两个位置,所以在挖掘装载机的稳定性计算中也分纵向稳定性和横向稳定性两种。考虑到本文待优化的是反铲工作装置的挖掘力,所以重点是校验反铲装置作业时整机纵向稳定性。

首先,我们做空载状态的整机反铲作业稳定性的仿真校验。根据机械设计手册,设计了三种工况的配重调试[5-6]:

(1) 在空载状态下以20 km/h的速度匀速行走;

(2) 停车,在20秒内,反铲作业装置空载完成一次包络图的挖掘作业;

(3) 停车,在6秒内,装载机构完成一次满斗提升作业;

调整配重,重复仿真测量,直到测得的前桥负重变化范围在50%~45%(与整机重量比)之间,后桥负重变化范围在50%~55%之间(风载荷取q=0.25 kPa)。

3 校验整机稳定性

3.1 工况Ⅰ

在最大挖掘半径处提起满斗时,反铲作业装置的重心距离机体最远,有使整机后倾的趋势,倾复边缘在支腿着地点。以Ⅲ级土为标准,在1秒钟内动臂顺时针带动满斗在最大挖掘半径处转过30度。由仿真测量可知,在此过程中,双支腿对地面正压力均值为47.8 kN,装载斗对地面的正压力均值为25 kN,整个过程无跳起现象。结论:该工况整机稳定性良好。

3.2 工况Ⅱ

最大挖掘深度为H时斗杆及铲斗处于垂直位置,用铲斗液压缸挖掘,此时挖掘阻力有使整机抬起的趋势,倾复边缘在装载斗着地点。在1秒钟内铲斗液压油缸逆时针在最深挖掘点处转过20度,铲斗挖掘阻力设为31.7 kN。由仿真测量可知,在此过程中,双支腿对地面正压力均值为22 kN,装载斗对地面的正压力均值为37.2 kN,整个过程无跳起现象。结论:该工况整机稳定性良好。

3.3 工况Ⅲ

在停机面上最大挖掘半径处用铲斗液压缸挖掘,挖掘阻力F1和F2向上有使整机前倾的趋势,倾复边缘在转载斗着地点。在1秒钟内铲斗液压油缸逆时针在最大挖掘半径处转过10度,铲斗挖掘阻力W1设为31.7 kN。由仿真测量可知,在此过程中,双支腿对地面正压力均值为35.8 kN,装载斗对地面的正压力均值为29.9 kN,整个过程无跳起现象。结论:该工况整机稳定性良好。不过此种工况在地面开挖时为常见,并不严重,当铲斗转过一定角度后由于阻力臂的迅速减小,倾复力矩即减小,更趋稳定。

3.4 工况Ⅳ

装载作业时转斗液压油缸掘起力50 kN,此时掘起阻力有使整机前倾的趋势,倾复边缘在前轮着地点。在1秒钟内转斗液压油缸逆时针将装载斗转过15度,作用在装载斗齿尖的掘起阻力设为50 kN,由仿真测量可知,两前轮对地面正压力均值为108 kN,两后轮对地面的正压力均值为8.558 kN,整个过程无跳起现象。结论:该工况整机稳定性良好。

4 结论

本文把虚拟样机技术与挖掘装载机设计结合起来,应用动态设计技术和仿真技术,完善挖掘装载机的工作性能。考虑到挖掘装载机一机两用的特殊性质,在计算机上建造出产品的整体模型,针对几种实际工况进行仿真分析,预测产品的整体稳定性。本文直接利用ADAMS/View进行整机建模仿真,具有操作简便,可视性强,效率高的特点,特别适合企业设计应用。

[1]阎书文.机械式挖掘机设计[M].北京:机械工业出版社, 1991.

[2]朱永强, 高利.挖掘机动态力学仿真[J].煤矿机械, 2007(9):12-16.

[3]查蔓莉, 王保明.基于ADAMS的液压支架参数化建模及优化设计[J].煤矿机械, 2007(9):18-21.

[4]刘娟, 周志鸿.轮式挖掘机工作装置虚拟样机在ADAMS中的实现[J].建筑机械, 2008(10):26-29.

[5]曹善华.单斗挖掘机[M].北京:机械工业出版社, 1989.

[6]同济大学.单斗液压挖掘机[M].第二版.北京:中国建筑工业出版社, 1986.