涡旋微槽流动与传热特性数值模拟

2010-03-16席有民余建祖谢永奇高红霞

席有民 余建祖 谢永奇 高红霞

(北京航空航天大学 航空科学与工程学院,北京 100191)

涡旋微槽流动与传热特性数值模拟

席有民 余建祖 谢永奇 高红霞

(北京航空航天大学 航空科学与工程学院,北京 100191)

涡旋微槽散热器具有传输高热流密度的潜力,在解决航空航天高功率密度器件热控制方面具有广泛应用前景.在实验研究的基础上,采用有限体积法对不同体积流量和槽道结构的涡旋微槽中的流动与传热特性进行了数值模拟研究.对涡旋微槽流动的稳定性进行了分析,给出了摩擦因子和 Nu数沿流动方向的变化曲线,并采用场协同原理对涡旋微槽强化传热的机理进行了探讨.计算得到的微槽平均传热系数和摩擦阻力系数与实验数据进行了对比.结果表明:涡旋微槽中二次流的出现是涡旋微槽强化传热的机理所在.

涡旋;微槽;有限体积法;传热;流动

随着高性能电子芯片的发展,集成电路的特征尺度:“线宽”迅速减小,对电子设备芯片级高效冷却技术的要求越来越高.自 20世纪 80年代中期文献[1]提出“微槽散热器”以来,微尺度流动与传热引起了国际电子学和传热学界广泛的研究兴趣.文献[2-4]对相关研究进展进行了很好的总结,但大多数研究都是针对平直微槽.

螺旋管以及不同缠绕方式的平面弯曲盘管作为高效强化换热方式,已成为强化换热领域备受关注的研究对象.而上述结构应用于微槽进行强化换热的研究才刚刚起步.作者所在的课题组在文献[5]中提出一种涡旋微槽结构,并采用乙二醇水溶液作为工质对其流动与传热特性进行了实验研究.

实验研究难度大、成本高且无法获得流场和温度场的分布,而数值模拟可以获得流场和温度场的详细信息.因此,本文在实验研究的基础上采用有限体积法对涡旋微槽的流动与传热特性进行了数值模拟研究,对其流动的稳定性和强化传热机理进行了分析.

1 计算模型

1.1 微槽几何模型及实验研究方法

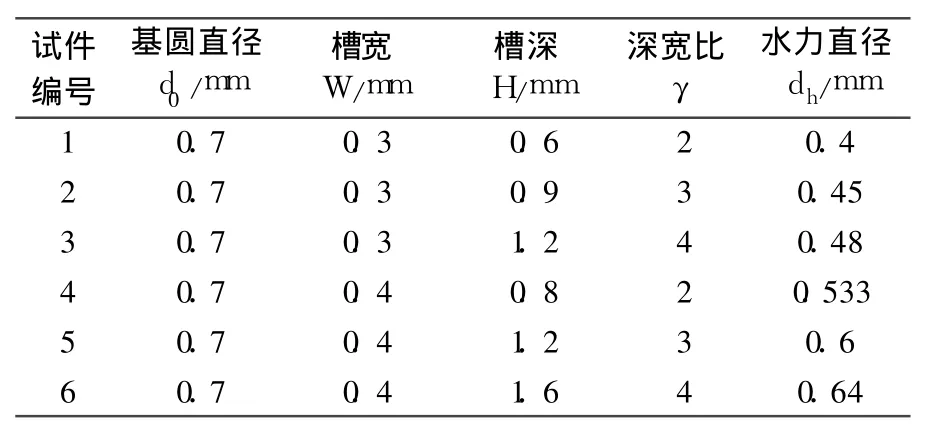

涡旋微槽实验件示意图见图 1,结构尺寸见表 1.微槽热沉基板及微槽上部盖板材料均为紫铜.实验对不同流速、不同热流密度下微槽的流动与传热特性进行了研究.通过对工质流量,工质进出微槽试件的压力和温度,以及微槽壁面温度等参数的测量,得到了微槽的流动和传热特性.涡旋微槽实验研究详见文献[5].

图1 涡旋微槽实验件及分区示意图

表 1 涡旋微槽结构参数

1.2 数值模型及边界条件

文献[6-7]的实验研究表明,流体在弯曲微小通道中流动的临界雷诺数 Rec=1000~1 200,且随着曲率半径的减小,Rec也逐渐减小.故假设流体不可压缩,对 Re<1000时,采用完全发展层流模型;而 Re>1 000时,采用 RNG(Renormalization Group)k-ε湍流模型,同时采用增强壁面函数来处理流动中的粘性底层.与实验研究相同,流体由外向内沿涡旋槽流动 4圈由中心流出.进出口边界条件分别采用速度进口和压力出口,流固界面采用无滑移边界条件.热边界条件采用三面均匀热流一面绝热的边界条件,绝热面设定为顶面,即图 1中涡旋槽基板与盖板的交界面.

1.3 网格划分与计算

采用文献[8-9]对平直微槽数值模拟的简化处理方法,把计算域设定为单个涡旋槽道.为了对网格划分进行局部控制以及后处理的方便,把计算域划分为 57个区.分区后的涡旋微槽计算域及坐标如图 1所示,原点在涡旋微槽底面,z坐标方向由右手螺旋法则确定,即 z正向垂直纸面向外.截面网格单元数为 20×20γ(γ为深宽比),网格总数为 20×20γ×846.计算表明这样的网格划分满足网格无关解.

采用 FLUENT 6.2软件对连续性方程、动量方程和能量方程进行求解.计算时压力方程采用标准插值格式,动量方程和能量方程均采用QUICK插值格式,压力和速度的解耦采用 SIMPLE算法.

2 计算结果与讨论

2.1 涡旋微槽流动稳定性

流体沿涡旋微槽流动的过程中,微槽曲率逐渐增大.工质受曲率效应的影响,在离心力作用下产生二次流.二次流沿槽道径向由中心流向外侧、沿管壁流向内侧,与主流相重叠.曲率增大使得二次流的强度增加,二次流的结构也变得复杂.

图2为试件1在体积流量为 10L/h时在不同位置截面速度分布矢量图.θ为由进口处开始,流过的角度.定义垂直轴向主流速度的微槽截面速度分量与轴向主流速度分量之比为二次流强度,记为 ψ(本文所考核的面均在 yOz平面).

其中,ux,uy,uz分别为工质沿 x,y,z方向的速度分量.

图2 涡旋微槽沿程截面速度分布

由图 2可以看出,随着流动的发展,ψ逐渐增大,即涡旋槽内的二次流强度逐渐增大.二次流的结构也由进口处简单的分层流,逐步过渡到单对涡结构、双对涡结构直至复杂的多对涡结构.

图3为试件 1~3在进口流速为 2.6m/s(对应体积流量分别为 10,15和 20L/h),θ=7π时截面速度分布.由图 3可知,在相同流速下,随 γ增大,二次流强度增大,结构也变得愈加复杂.

数值计算结果还表明,增大微槽体积流量,二次流强度增加,这是由于主流速度增大会使工质所受离心力增大.对比试件 1和 4,2和 5,3和 6的计算结果发现槽宽对微槽中流动稳定性的影响较弱.这与所研究槽宽变化幅度较小有关.

图3 不同深宽比涡旋微槽流动稳定性

2.2 涡旋微槽沿程流动与传热特性

对微槽流动与传热计算结果进行分区处理,可以了解微槽局部流动与传热特性.根据数值计算可得到各区进口压力 pin、出口压力 pout、流体进口平均温度 Tin、出口平均温度 Tout以及壁面平均温度 Tw,应用下式可计算得到各区的摩擦因子 f、对流换热表面传热系数 h和努塞尔数 Nu.

其中,ρ为工质密度;u为工质流速;L为所计算分区的长度;qv为工质体积流量;c为工质比热,A1,A2分别为所计算分区微槽底面和侧面面积,Tf为所计算分区工质的平均温度;λ为工质热导率.

图4为试件 2在加热面热流密度设定为30W/cm2时不同工质体积流量(10和 20L/h)对应的流动与传热特性图.由图 4可知,在进口段 f和 h都逐渐减小,流动进口段和热进口段效应明显.沿程 h和 Nu变化趋势和幅度基本相同.在出口段由于存在涡旋微槽曲率的增加以及可能出现的回流,使得 f和 h表现出复杂的变化趋势.由于曲率效应引起的流动失稳使得沿程流动与传热特性存在一定的波动,与平直微槽单调变化的趋势有很大不同.

图4 涡旋微槽沿程流动与传热特性

2.3 涡旋微槽强化传热机理分析

文献[5]的实验研究表明,涡旋微槽的传热性能优于平直微槽,但实验研究只能获得微槽的整体平均传热性能,难以揭示其强化传热机理.数值计算结果可获得微槽沿程的流场和温度场分布,可为分析其强化传热机理提供依据.

文献[10-11]重新审视对流换热物理机制后,提出了场协同原理.场协同原理指出,对流换热从本质上来说是具有内热源的导热,流体的运动起着当量热源作用.对流换热的强度取决于当量热源的强度,而当量热源的强度不仅取决于流体与固壁的温差、流动速度、流体热物理和输运性质,而且还取决于流体速度矢量与热流矢量的夹角,即不仅取决于速度场、温度场、夹角场的绝对值,还取决于这 3个标量的相互搭配,也即取决于速度场与热流场的协同.

平直槽道对流换热中大部分区域的速度矢量与热流矢量的夹角接近 90°,这是由于热流方向基本上沿着槽道径向,而流速则沿着轴向,也就是说,缺乏径向流动导致协同角接近 90°.由涡旋微槽流动稳定性分析可知,涡旋微槽中存在沿微槽径向流动的二次流.因此,二次流的存在必将减小协同角,改善速度场与热流场的协同.

图5为试件5在体积流量20L/h时不同位置的温度分布图.由图 5可知,由于涡旋微槽中二次流的存在改善了速度场和热流场的协同,使得涡旋微槽的截面温度分布发生了变化.从截面温度分布图可以看出,涡旋微槽截面温度分布不再是规则的分层分布,而是出现了与二次流相似的旋涡分布.涡旋微槽外侧壁和底面的换热能力得到大幅提高,温度最高点出现在涡旋槽内侧壁中心区域.

图5 不同位置涡旋微槽截面速度分布和温度分布图

2.4 与实验结果的对比

图6为涡旋微槽流动及传热特性数值计算与实验研究结果对比图.虽然由于微槽流动与传热实验数据测量的难度大,影响因素多,导致实验获得的数据较为分散,但由图 6仍可以看出,涡旋微槽流动阻力系数实验研究获得的主体数据与数值计算结果是一致的,并且随着体积流量的增加,涡旋微槽中 Re数增大,流动阻力系数数值计算与实验结果的差值逐渐减小.传热特性的计算在 Dean数小于 500的范围内数值计算结果与实验误差较小,Dean数大于 650时误差较大,其原因有待进一步研究.

图6 涡旋微槽数值计算与实验结果的比较

3 结 论

本文采用数值模拟方法对涡旋微槽流动与传热特性进行了研究,得到了不同试件、不同流速和热流下的流场和温度场分布.对计算结果的分析表明:①液体工质在涡旋微槽中受曲率的影响,流动结构不断发生变化.除曲率外,流动结构还受工质流速、微槽其他结构因素等的影响.②涡旋微槽沿程流动与传热特性受微槽中二次流的影响表现出复杂的变化规律.③涡旋微槽中二次流的出现,改善了速度场与热流场的协同性,同时改变了微槽截面的温度分布,是涡旋微槽强化传热的机理所在.

References)

[1]Tuckerman D B,Pease R FW.High performanceheat sinking for VLSI[J].IEEEElectron Device Letters,1981,2(4):126-129

[2]Palm B.Heat transfer in microchannels[J].Microscale Thermophysical Engineering,2001,5(3):155-175

[3]Obot N T.Toward a better understanding of friction and heat/mass transfer in microchannels:a literature review[J].Microscale Thermophysical Engineering,2002,6(3):155-173

[4]Morini G L.Single-phase convective heat transfer in microchannels:a review ofexperimental results[J].Int JTherm Sci,2004,43(7):631-651

[5]席有民,余建祖,谢永奇,等.涡旋微槽内的单相强迫对流换热实验[J].北京航空航天大学学报,2009,35(3):288-291 Xi Youmin,Yu Jianzu,Xie Yongqi,et al.Single-phase forced convective heat transfer in swirl microchannels[J].Journal of Beijing University of Aeronautics and Astronautics,2009,35(3):288-291(in Chinese)

[6]杨卫华,程惠尔.层板发汗冷却推力室板片流道的调节功能试验[J].推进技术,2002,23(4):325-328 Yang Weihua,Cheng Huier.Experiment study for platelet slab flow channel control performance of platelet transpiration cooled thrust chamber[J].Journal of Propulsion Technology,2002,23(4):325-328(in Chinese)

[7]杨卫华,程惠尔,张志军.水在小高宽比微小高度矩形弯管中的流动特性的试验研究[J].水动力学研究与进展A辑,2003,18(3):365-371 Yang Weihua,Cheng Huier,Zhang Zhijun.Experimental investigation of flow characteristics for water in curved microchannel with small aspect ratio[J].Journal of Hydrodynamics A,2003,18(3):365-371(in Chinese)

[8]Lee P,Garimella SV.Thermally developing flow and heat transfer in rectangularmicro channels of different aspect ratios[J].Int JHeat Mass Trans,2006,49(17/18):3060-3067

[9]席有民,余建祖,谢永奇,等.矩形微槽乙醇水溶液传热特性数值模拟[J].北京航空航天大学学报,2008,34(6):695-698 Xi Youm in,Yu Jianzu,X ie Yongqi,et al.Numerical simulation of ethanol solution heat transfer in rectangular m icrochannels[J].Journal of Beijing University of Aeronautics and Astronautics,2008,34(6):695-698(in Chinese)

[10]Guo Z Y,Li D Y,Wang B X.A novel concept for convective heat transfer enhancement[J].Int JHeat Mass Transfer,1998,41(14):2221-2225.

[11]Guo Z Y,TaoW Q,Shah R K.The field synergy(coordination)principle and its applications in enhancing single phase convective heat transfer[J].Int JHeat Mass Transfer,2005,48(9):1797-1807

(编 辑 :李 晶)

Numerical simulation of flow and heat transfer in sw irlm icrochannels

Xi Youmin Yu Jianzu Xie Yongqi Gao Hongxia

(Schoolof Aeronautic Science and Engineering,Beijing University of Aeronautics and Astronautics,Beijing 100191,China)

Swirlmicrochannel heat exchanger has the potential to transfer high density thermal flux.It will have great application prospect in solving thermal control problem of aviation and aerospace high power density component.On the basis of experimental research,a numerical simulation of flow and heat transfer in swirl micro channels was conducted.The computation using the finite volume method was performed under different flux for several test sections with different channel structure.The flow stability in the swirl micro channel was analyzed.The variation curves of local friction factor and Nusselt number along flow channel were presented.The enhancing heat transfer in swirl micro channel was discussed with field synergy principle.The calculated mean heat transfer coefficients and flow friction factors were compared with experimental data.The results show that the secondary flow is the mechanics strengthening heat transfer in swirl micrcochannel.

swirling flow;microchannels;finite volume method;heat transfer;flow

V 434+.14

A

1001-5965(2010)11-1369-04

2009-09-03

国家自然科学基金资助项目(50676007)

席有民(1978-),男,山西临汾人,博士生,xiym@163.com.