涡旋压缩机非对称变壁厚涡旋齿的设计与受力特性分析

2021-02-16李雪琴奚周瑾李祥艳董丽宁

李雪琴,韩 奕,奚周瑾,李祥艳,王 君,董丽宁

(中国石油大学(华东) 石油工业训练中心,山东青岛 266580)

符号说明:

0 引言

涡旋式压缩机是一种容积式流体机械,具有结构简单、高效节能、微振低噪的特点[1-6],动、静涡旋齿相啮合形成数对月牙形工作腔,实现吸气、压缩、排气的连续过程,因此涡旋齿型线对涡旋压缩机的性能有重要影响。当涡旋压缩机的内容积比要求较高时,往往会通过增加涡旋齿的圈数实现,然而泄漏线长度会因此增加,因此有学者提出采用组合型线的方法生成变壁厚涡旋齿,目前组合型线主要有圆渐开线—圆弧—圆渐开线、圆渐开线—高次曲线—线段渐开线、圆渐开线—高次曲线—圆弧等[7-10],然而现有变壁厚涡旋齿为对称结构,即动涡旋齿和静涡旋齿均为变壁厚,动涡旋齿质量较大,故在公转平动过程中惯性力大,动力特性差。PARK等[11-12]给出了一种非对称变壁厚的异步吸气涡旋结构,能够提高吸气量,增加压缩比,但是涡旋齿型线由对数螺线、多段线、圆弧等组成,型线复杂且并未给出涡旋齿生成方法。

针对以上问题,本文基于法向等距原理[13-14]提出了一种非对称变壁厚涡旋齿结构及其设计方法,构建了全啮合涡旋齿形,给出了参数间的几何关系,研究了修正参数对涡旋压缩机内容积比的影响,并对新型非对称变壁厚涡旋齿和现有对称变壁厚涡旋齿进行受力特性分析,对比了应力和变形情况,所提出的新型非对称变壁厚涡旋齿及其设计方法对于丰富涡旋齿型线类型和提高涡旋压缩机的工作性能具有一定意义。

1 非对称变壁厚涡旋齿的构建

1.1 现有对称变壁厚涡旋齿

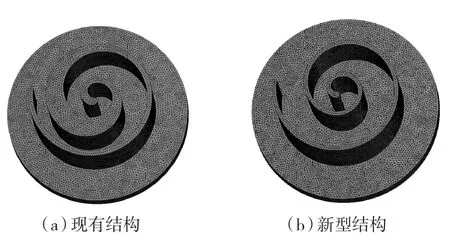

图1示出现有常用的对称变壁厚涡旋齿,由于其对称性,动涡旋齿为变壁厚结构,其质量远大于等壁厚涡旋齿,而涡旋压缩机是依靠动涡旋齿的公转平动实现气体的压缩,故变壁厚动涡旋齿在工作过程中的离心惯性力也大于等壁厚涡旋齿,其动力特性相对较差,因此需要合理设计涡旋型线,以改善涡旋压缩机的性能。

图1 现有的对称变壁厚涡旋齿Fig.1 The existing symmetrical variable thickness scroll wrap

1.2 非对称变壁厚涡旋齿的设计

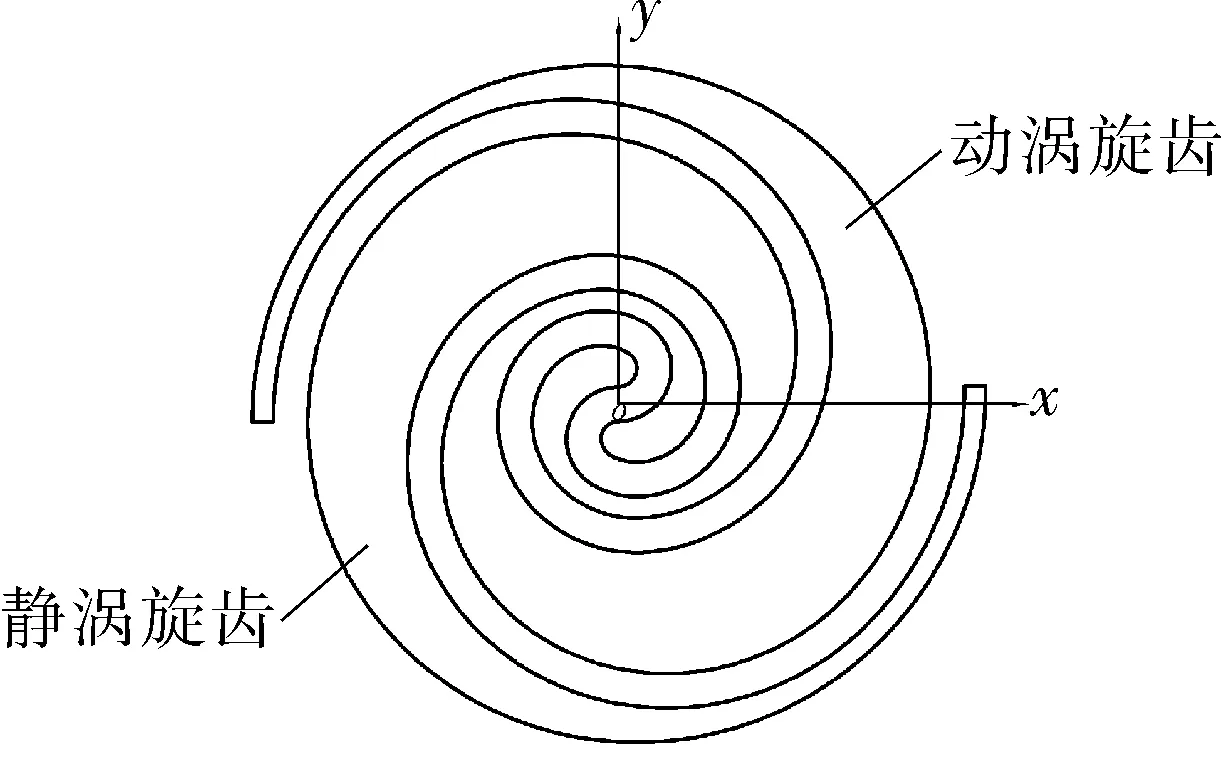

非对称变壁厚涡旋齿的生成过程如图2所示。

图2 非对称变壁厚涡旋齿的生成过程Fig.2 Generation process of asymmetrical variable thickness scroll wrap

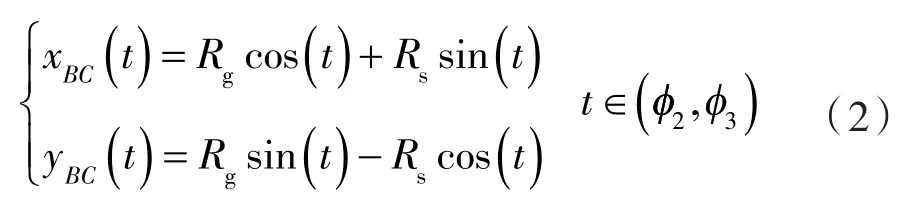

非对称变壁厚涡旋齿的构建,主要包括一条母线,如图2(a)所示,母线ad由3部分组成,依次为圆渐开线ab、高次曲线bc和圆渐开线cd,高次曲线bc替代了中间段圆渐开线,光滑连接内圈圆渐开线ab和外圈圆渐开线cd。

如图2(b)~(d)所示,将母线ad分别向外侧法向等距Ror,Ror+δ和2Ror+δ,依次得到等距曲线a1d1,a2d2,a3d3,如图 2(b)所示,在母线 ad 上截取静涡旋齿的外侧型线AD1,在等距曲线a1d1上截取动涡旋齿的内侧型线A1G1,在等距曲线a2d2上截取动涡旋齿的外侧型线E1G2,等距曲线a3d3上截取静涡旋齿的内侧型线ED2,其中,Ror为回转半径,δ为动涡旋齿的壁厚。

为了得到全啮合型线,在齿头处采用双圆弧修正,圆弧AK和圆弧KE分别光滑连接静涡旋齿的外侧型线AD1和静涡旋齿的内侧型线ED2,将圆弧AK向外侧法向等距Ror得到圆弧A1K1,将圆弧KE向内侧法向等距Ror得到圆弧K1E1。

圆渐开线AB和CD1的方程为:

高次曲线BC方程为:

其中

式(3)、(4)满足涡旋齿面啮合的基本要求微分方程式,即dRs/dt=Rg。圆弧AK的方程为:

圆弧KE的方程为:

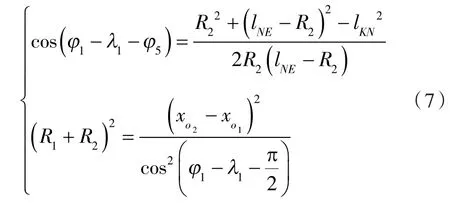

参数几何关系如下:

1.3 涡旋齿参数对内容积比的影响

在非对称变壁厚涡旋齿的生成过程中,涡旋齿的修正参数对涡旋压缩机的性能有重要影响。

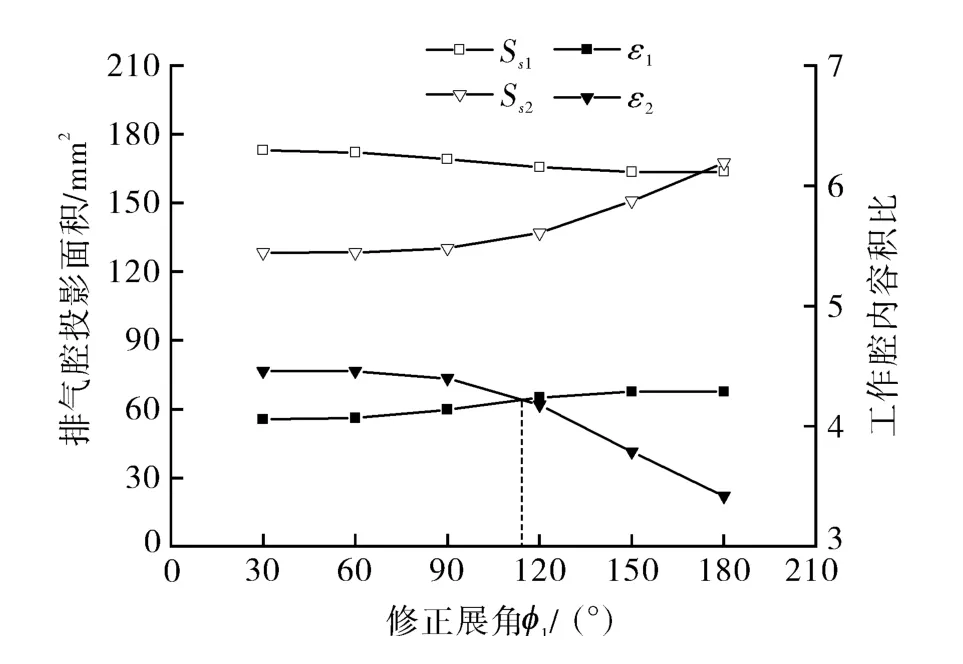

当修正展角φ5和圆O1半径R1不变时,分别取修正展角φ1为 30°,60°,90°,120°,150°,180°,两组排气腔的投影面积如图3所示。由于新型非对称变壁厚涡旋齿结构的不对称性,两组工作腔内容积比不相等,随着φ1的增大,排气腔1的投影面积Ss1逐渐减小,排气腔2的投影面积Ss2逐渐增加,工作腔1的内容积比ε1逐渐增大,工作腔2的内容积比ε2逐渐较小,两组工作腔内容积比逐渐靠近且在φ1=114°时实现等内容积比排气。

图3 修正展角φ1对排气腔投影面积和内容积比的影响Fig.3 Effects of modified expanding angle1 on projected area of discharge chamber and built-in volume ratioφ

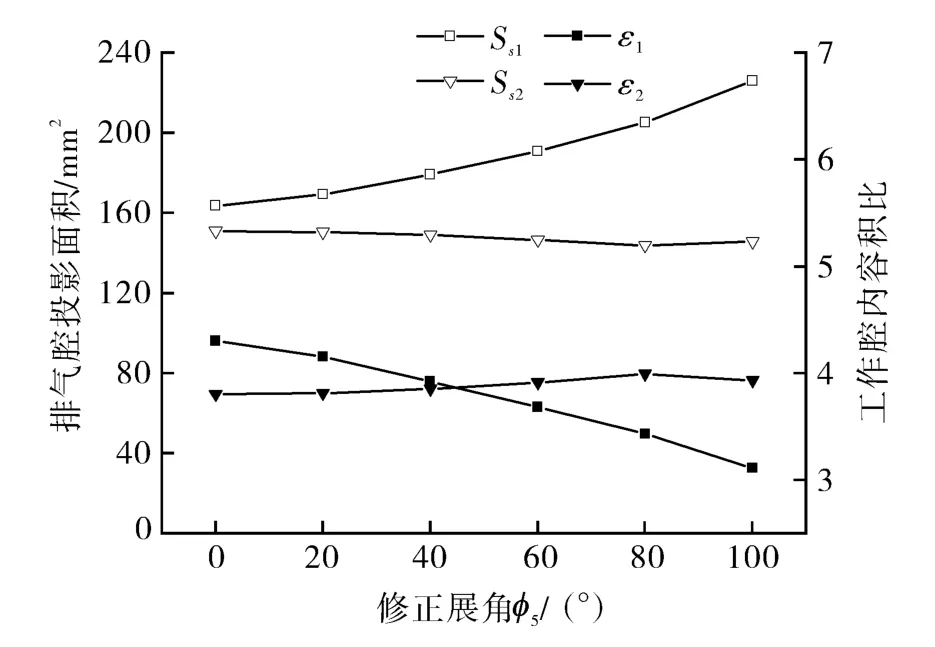

当修正展角φ1和圆O1半径R1不变时,分别取修正展角φ5为 0°,20°,40°,60°,80°,100°,两组排气腔的投影面积如图4所示。可以看出,修正展角φ5对工作腔1的影响较大,随着修正展角φ5的增大,排气腔1的投影面积显著增加,工作腔1内容积比明显减小,而工作腔2的变化幅度较小。

图4 修正展角φ5对排气腔投影面积和内容积比的影响Fig.4 Effects of modified expanding angleφ5 on projected area of discharge chamber and built-in volume ratio

当修正展角φ1和修正展角φ5不变时,分别取半径 R1为 0.5,1,1.5,2,2.5,3 mm,如图 5 所示,随着半径R1的增加,两组排气腔投影面积均增大,故两组工作腔的内容积比均减小。

图5 半径R1对排气腔投影面积和内容积比的影响Fig.5 Effects of radius R1 on projected area of discharge chamber and built-in volume ratio

2 涡旋压缩机的力学性能分析

通过对所提出的新型非对称变壁厚涡旋齿进行受力分析,计算其气体径向力和轴向力的变化规律,进而通过有限元计算,分析并对比了传统的对称变壁厚涡旋齿和新型非对称变壁厚涡旋齿的受力和变形规律。

2.1 涡旋盘受力分析

对涡旋盘进行受力分析,如图6所示,涡旋盘涡旋齿受到气体的切向力、径向力和轴向力的作用。

图6 动静涡旋齿的受力分析Fig.6 Force analysis of orbiting and fixed scroll wraps

2.1.1 切向气体力

切向气体力是各工作腔内气体垂直作用于曲轴的合力,其在动静涡旋齿两基圆连线的法线方向上,使动涡旋盘产生自转倾向。

动涡旋齿1-2段的切向气体力为:

动涡旋齿2-3段的切向气体力为:

动涡旋齿3-4段的切向气体力为:

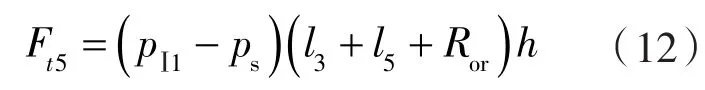

动涡旋齿4-5段的切向气体力为:

动涡旋齿5-6段的切向气体力为:

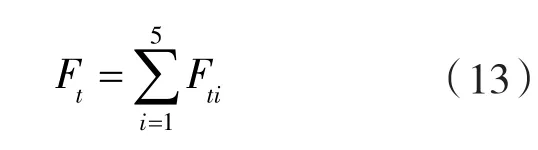

动涡旋齿所受切向气体力的合力为:

由此,可求得新型非对称涡旋齿所受的切向气体力。

2.1.2 径向气体力

气体作用于动涡旋齿的气体力在动、静涡旋齿基圆圆心连线方向上的分力Fr称为径向气体力。

动涡旋齿与静涡旋齿在一侧啮合点处的径向气体力可由下式求得:

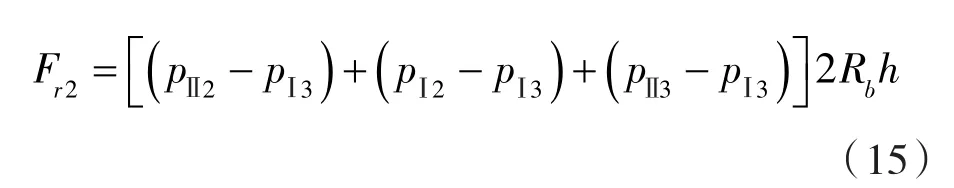

动涡旋齿与静涡旋齿在另一侧啮合点处的径向气体力可由下式求得:

因此,涡旋齿所受的径向气体力的合力为:

由此可得新型非对称涡旋齿所受的径向气体力。

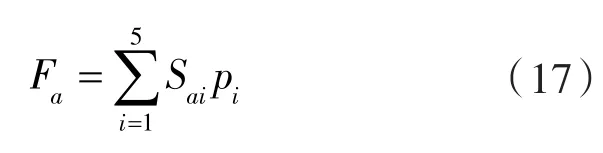

2.1.3 轴向气体力

轴向气体力Fa是指由工作腔一侧的气体压力产生的轴向作用力。由各个工作腔的横截面积工作腔内的气体压力,按如下公式可得动涡旋盘所受的轴向气体力。

2.2 涡旋盘的网格划分

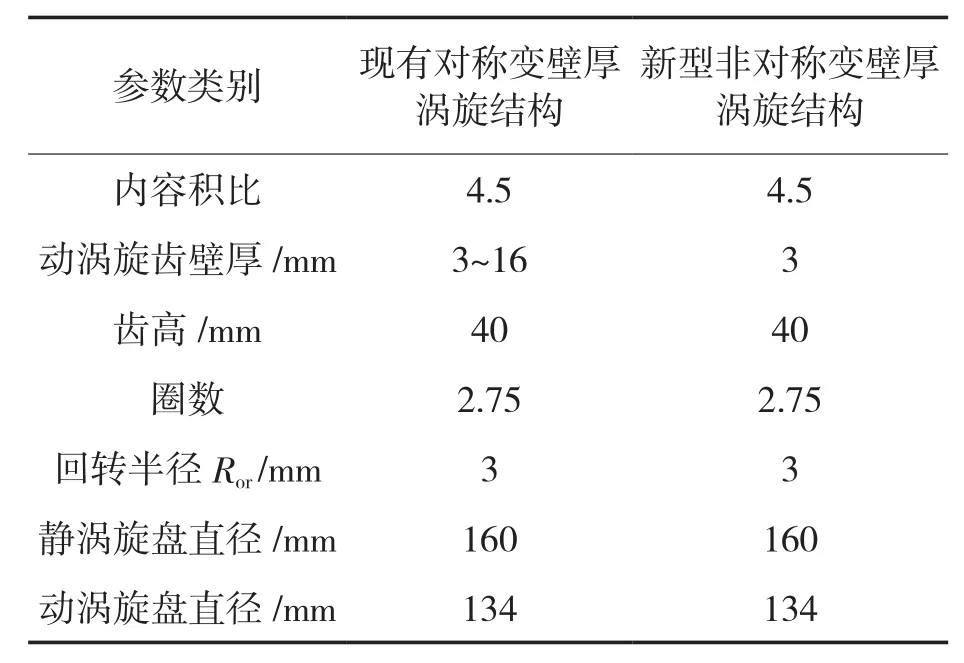

针对新型非对称变壁厚涡旋齿和现有对称变壁厚涡旋齿分别建立三维模型,它们拥有相同的空间尺寸、内容积比、涡旋圈数、齿高和回转半径,具体参数见表1。

表1 涡旋齿的几何参数Tab.1 Geometric parameters of scroll wrap

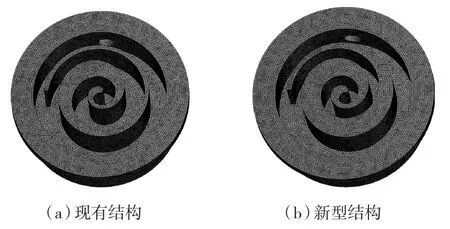

对涡旋齿进行四面体网格划分[15-21],网格尺寸为0.8 mm,现有结构的动涡旋齿网格数为527 648,静涡旋齿网格数为986 173,新型结构的动涡旋齿网格数为404 517,静涡旋齿的网格数为1 109 774,网格模型如图7,8所示。涡旋压缩机的进气压力为1.01×105Pa,进气温度为20 ℃,采用分段加载的方式,把即将排气时刻各工作腔的温度和压力加载到涡旋齿上。

图7 动涡旋盘网格划分Fig.7 Mesh generation of orbiting scroll

图8 静涡旋盘网格划分Fig.8 Mesh generation of fixed scroll

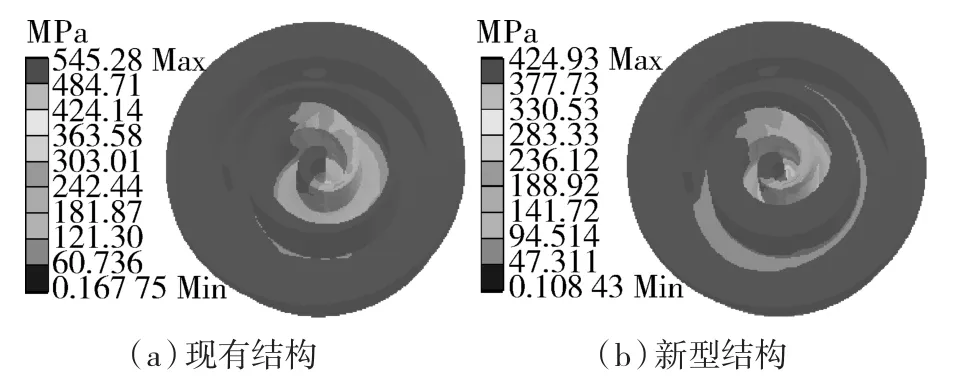

2.3 涡旋盘的应力分析

在即将排气时刻,现有对称变壁厚涡旋齿和新型非对称变壁厚涡旋齿的应力分布分别如图9,10所示,涡旋齿齿头处所受应力均为最大,且应力沿着涡旋型线由内圈向外圈逐渐减小,在相同内容积比的情况下,现有结构其动涡旋齿的最大应力为416 MPa,而新型结构其动涡旋齿的最大应力为390 MPa,降低了6.25%;现有结构其静涡旋齿的最大应力为545 MPa,而新型结构其静涡旋齿的最大应力为425 MPa,降低了22%。

图9 动涡旋齿的应力分布Fig.9 Stress distribution of orbiting scroll

图10 静涡旋齿的应力分布Fig.10 Stress distribution of fixed scroll

由于新型结构涡旋的齿头部分比现有结构的涡旋齿壁厚变化更为均匀所导致的。由于新结构的动涡旋齿是等壁厚的,整个涡旋齿的长度有所增加,受力面积有所增大,且新型动涡旋齿的壁厚变化均匀。而涡旋所受的最大应力就在齿头部分,在相同的作用力下,新型结构的最大应力比原有结构的要小,故而变形也更小,力学性能更好。

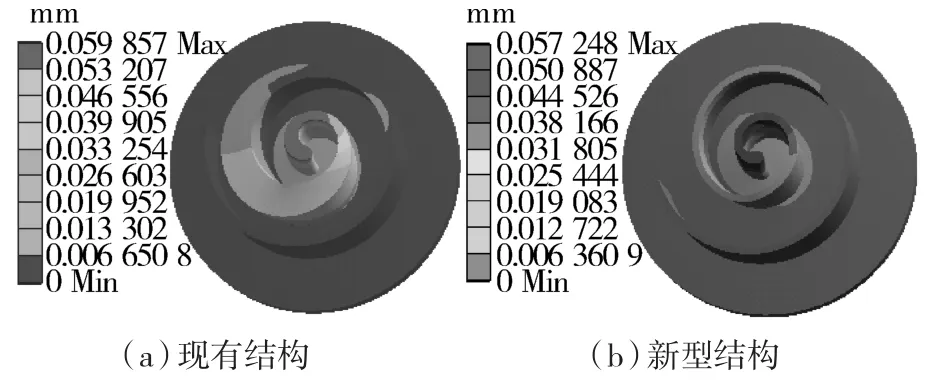

2.4 涡旋齿变形分布

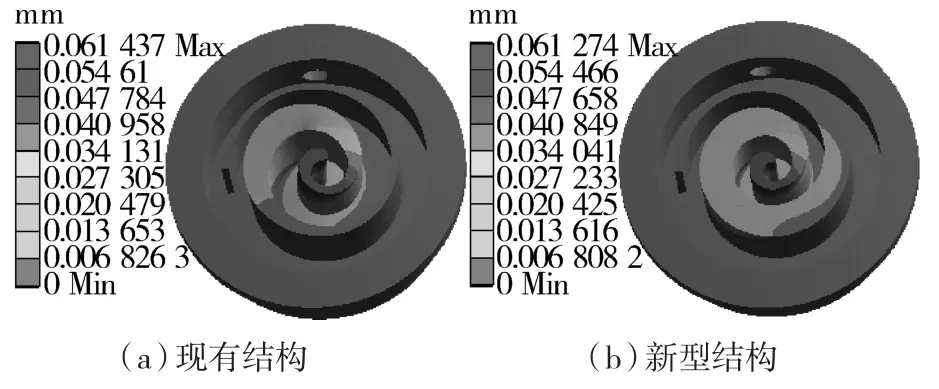

现有对称变壁厚涡旋齿和新型非对称变壁厚涡旋齿的总变形量如图11,12所示,涡旋齿的最大变形同样发生在齿头部位,现有结构其动涡旋齿的最大变形量为0.060 mm,而新型结构动涡旋齿的最大变形量为0.057 mm,降低了5%;现有结构和新型结构其静涡旋齿的最大变形量相当。

图11 动涡旋齿的变形分布Fig.11 Deformation distribution of orbiting scroll

图12 静涡旋齿的变形分布Fig.12 Deformation distribution of fixed scroll

3 结论

(1)基于法向等距原理,构建了一种非对称变壁厚涡旋齿结构,其动涡旋齿为等壁厚、静涡旋齿为变壁厚,并给出了设计方法和参数间的几何关系,讨论了参数对于涡旋压缩机性能的影响。

(2)通过Ansys软件对所建立的新型非对称变壁厚涡旋齿进行有限元分析,并与现有对称变壁厚涡旋压缩机进行对比,结果表明,新型结构能明显降低动、静涡旋齿所受应力和变形量,其动涡旋齿的最大应力降低了6.25%,静涡旋齿的最大应力降低了22%,动涡旋齿的最大变形量降低了5%,改善涡旋齿了受力特性。