潜艇耐压结构泵水和下潜状态应力分析

2010-03-06孙光耀

孙光耀

中国舰船研究设计中心,湖北 武 汉 430064

潜艇耐压结构泵水和下潜状态应力分析

孙光耀

中国舰船研究设计中心,湖北 武 汉 430064

基于求解环肋柱壳的传统方法和有限元法,对潜艇耐压船体在受到内压和外压时应力状态进行了研究。根据传统理论和数值计算结果,对两种状态下的应力进行了详细的对比分析,可以得出受到内压状态时应力要小,并且随着设计潜深的加大两者的偏差也会加大。研究对正确理解泵水和下潜状态下应力之间的关系以及对潜艇结构设计都有重要意义。

潜艇;耐压壳体;肋骨;应力分析

1 引 言

潜艇在全船或者总段液压试验时需要进行应变测量,其测量结果是否能够反映潜艇实际下潜至对应深度下的应力水平尚存在争议,在潜艇使用中和在船台进行液压试验时,艇体的受力状况是不同的[1],潜艇在使用中受到外部的水压,而液压试验时受到的却是内部的水压。本文通过对耐压船体在液压试验和实际下潜时进行应力计算,研究上述两种状态下应力差异。

潜艇在深水使用过程中,主要受深水压力作用,在深水压力作用下,耐压壳板和耐压肋骨的断面将要产生压缩应力[2],在这种压力的作用下,可能产生肋骨间壳板的屈服、肋骨间壳板丧失稳定性或两支承隔壁间的壳板和肋骨同时丧失稳定性等形式的破坏[3]。在内压作用下不存在失稳破坏形式,即液压试验无法检验耐压艇体的稳定性[4]。

由于梁柱效应,潜艇耐压船体强度在承受内外压力时,其应力和变形存在一定的差异,图1所示为液压试验和实际使用时,耐压体上任一板条的受力情况[5]。

由图可见,艇体实际下潜时,纵向力和横向力迭加在一起,而在液压试验时,横向力的一部分被纵向力所抵消[6]。由此可粗略推断受同样大小的外压和内压的情况下,受外压时应力会比受内压时的应力大一些。但它们之间的差别究竟有多大,下面我们将进行探讨。

2 耐压船体结构的求解

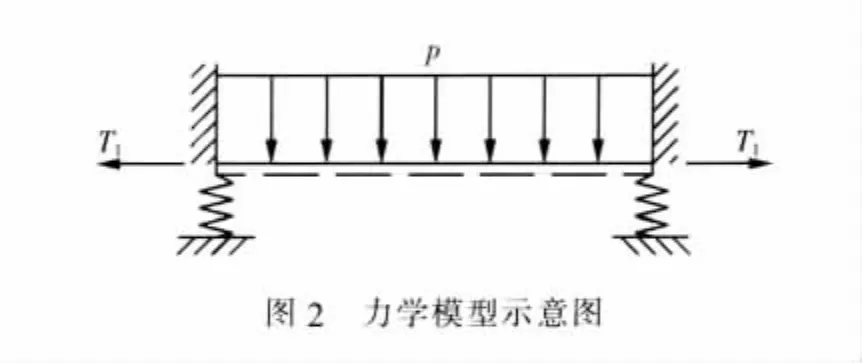

耐压圆柱壳体的变形可以截取单位宽度的梁带来研究,其力学模型[8]如图2所示。

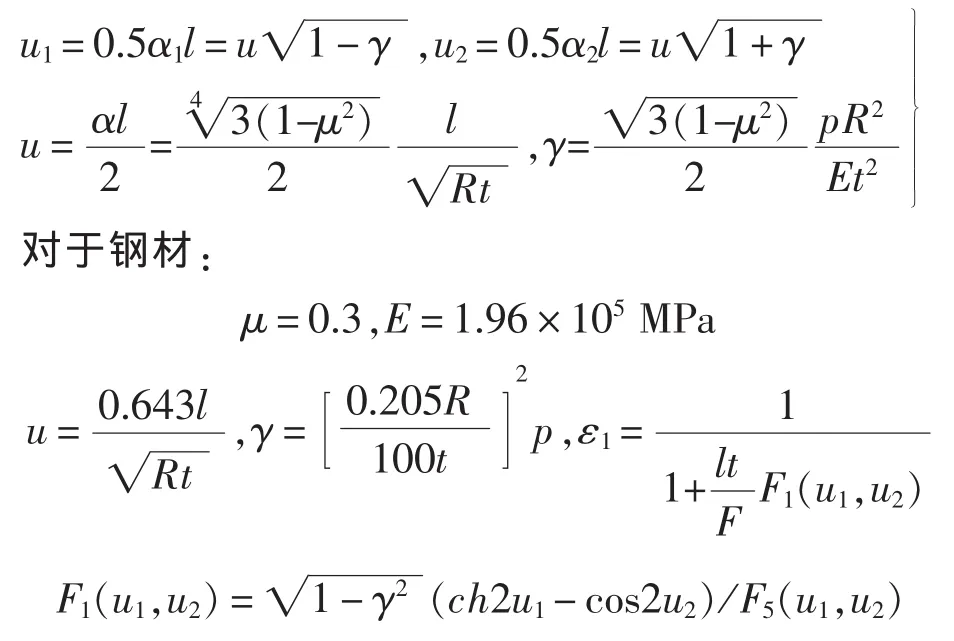

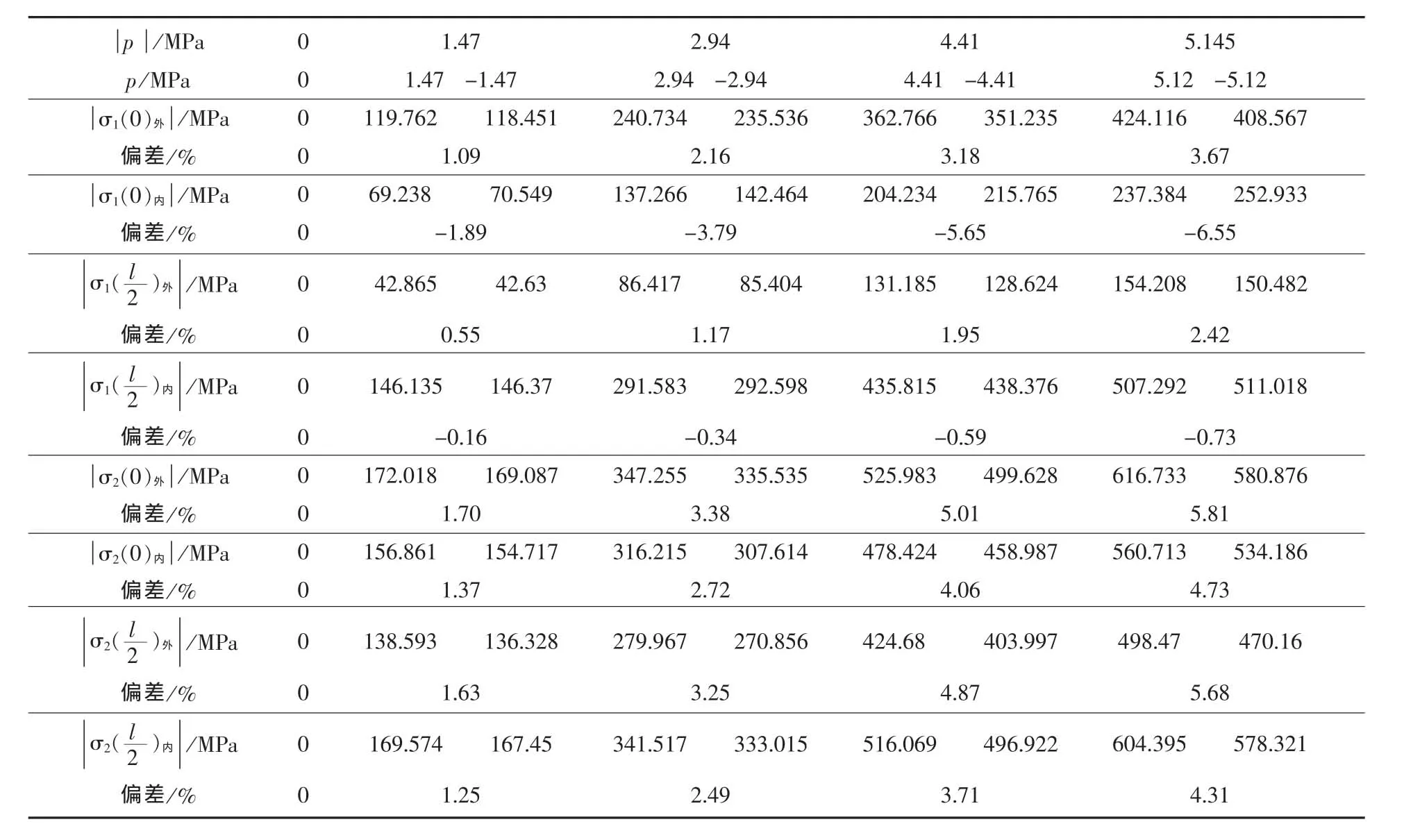

2.1 耐压圆柱壳体的微分方程的解

壳板在静水压力p和纵向力T1的联合作用下,其弯曲的微分方程[9]为:

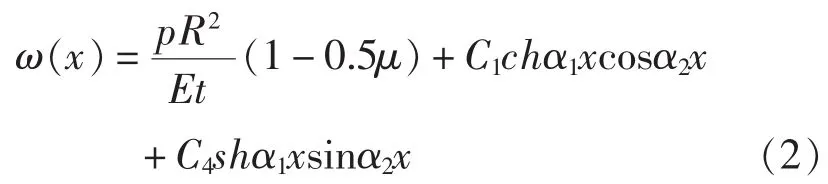

根据参考文献[1]中的推导可得壳弯曲微分方程的通解 ω(x):

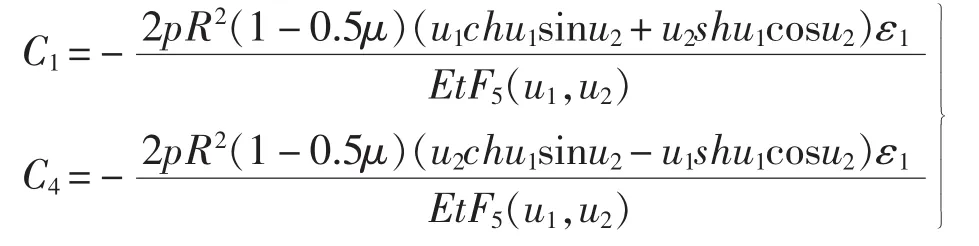

式中,常数 C1、C4分别为:

式中,辅助函数:

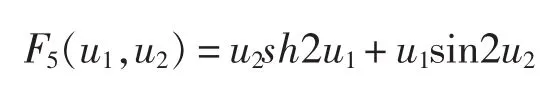

2.2 应力计算

如果耐压艇体的半径R、壳板厚度t、肋骨间距l、肋骨剖面面积F以及工作压力p已知,挠度函数ω(x)便能表达一个肋位内任意一处的绕度值,进而也能求解各点的应力值。

2.3 实例计算

为进行内外压的对比,我们假设两组钢制耐压体的参数,如表1所示。

表1假设两组钢制耐压体的参数

表 1中参数代入到式(3)~式(6)中,便得到相应的应力值,在这里我们将压力值p分别取0→0.5p→Pe→1.5 Pe→1.75 Pe表示外压的变化, 得出的相应的应力值便是对应的外压应力的变化。将压力值 p 分别取 0→-0.5 Pe→-Pe→-1.5 Pe→-1.75 Pe表示内压的变化,得出的相应的应力值便是对应的内压应力的变化。

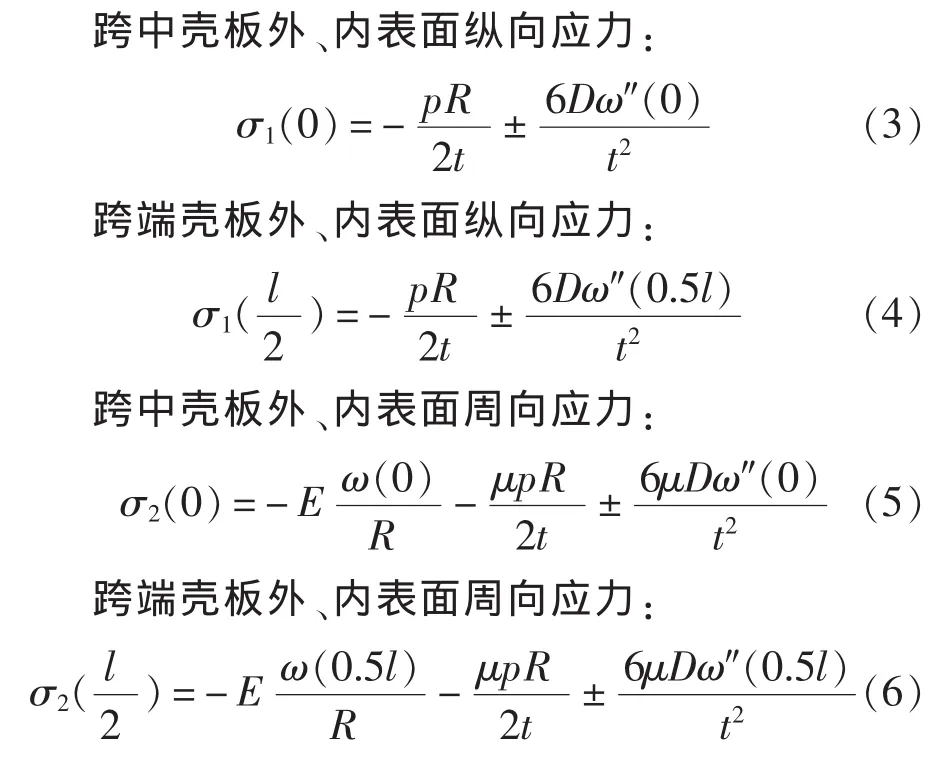

表2所示为取第一组参数的耐压体在不同压力工况下耐压船体各部分的应力情况 (表示跨中壳板外表面纵向应力,其余的数据与之类似):

从表2中我们可以看出随着应力的加大,所有应力内压与外压的偏差也逐渐加大,但该耐压体在1.75 Pe的工况下,所有应力内压与外压的偏差均没有超过6.55%,在Pe的工况下,所有应力内压与外压的偏差均没有超过3.79%,设计的第一组参数的耐压体结构,在这种偏差的情况下,液压试验应该能够检验艇体的强度。

表3所示为取第二组参数的耐压体在不同压力工况下耐压船体各部分的应力情况。

表2 取第一组参数的耐压体在不同工况下耐压船体各部分的应力情况

表3 取第二组参数的耐压体在不同工况下耐压船体各部分的应力情况

从表3我们也可以看出随着应力的加大,所有应力内压与外压的偏差也逐渐加大,该耐压体在Pe的工况下,所有应力内压与外压的偏差最大值为9.68%,设计的第二组参数的耐压体结构,在这种偏差的情况下,经过适当调整液压试验压力与Pe的关系,液压试验应该仍然能够检验艇体的强度。

这里只选择了有代表性的一组数据,另外进行了多组耐压体参数的对比分析[10],结果所反映的趋势是一致的,此处不再一一列举。

3 有限元模型分析

除耐压圆柱壳体外,外置式耐压液舱也是潜艇中重要的耐压结构,下面我们用有限元软件对其进行模拟分析[11]。

3.1 模型结构说明

有限元模型的具体尺寸参照外置式耐压液舱。载荷是对应该结构模型分别进行2.94 MPa、5.5 MPa 两次外压加载和-2.94 MPa、-5.5 MPa 两次内压加载。

整个模型用了3种单元 SHELL63、BEAM4、LINK8。模型坐标系沿艇长方向为Z轴,沿铅垂轴向上为Y轴,XYZ轴成右手系。

3.2 模型计算结果

耐压液舱壳板上路径的定义如图3所示。路径A跨越了中间3个肋距。

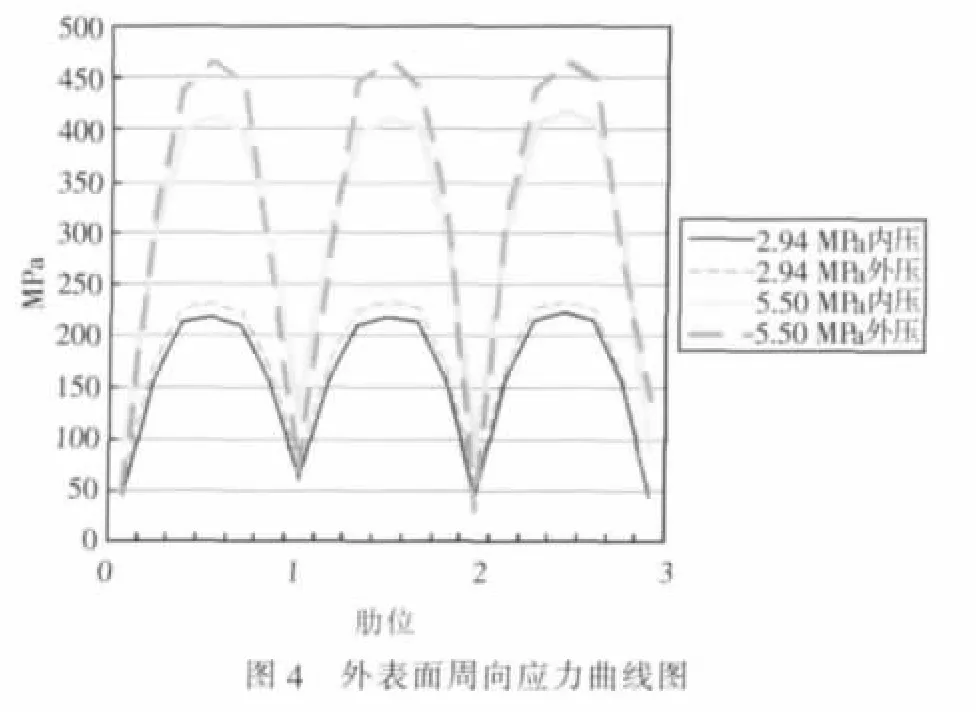

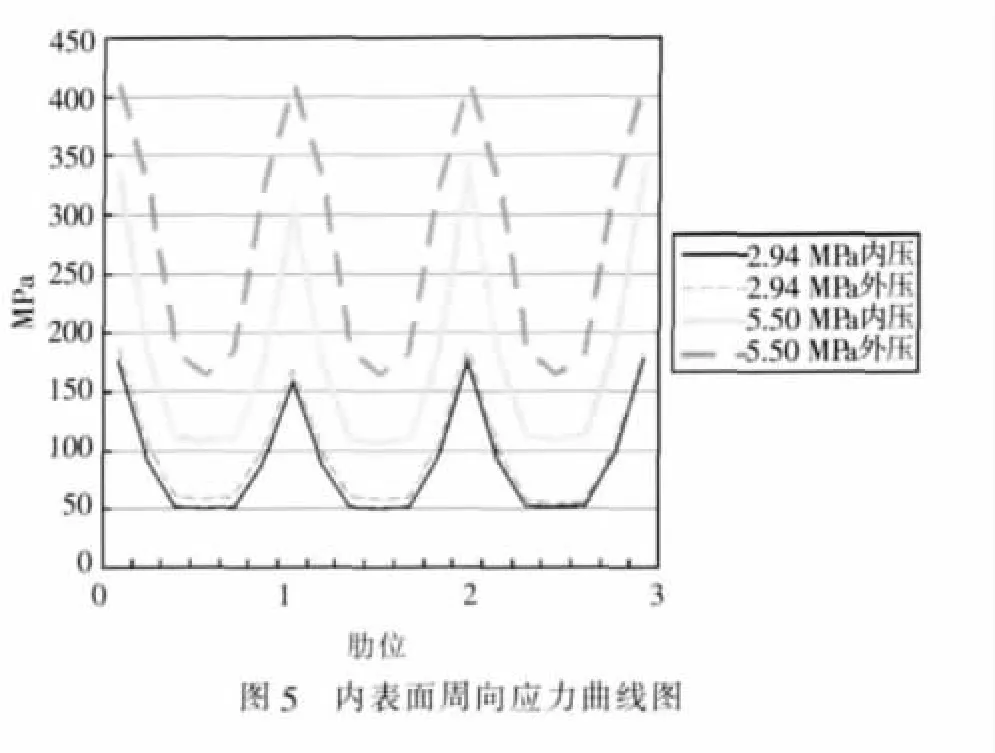

耐压液舱壳板沿路径A的各应力分量曲线如图4~图7所示。从图中可以看到沿路径各应力分量的变化规律[12]及加载外压和内压时的差别。图 (4)~图 (7) 中分别表示了在 2.94 MPa内压、2.94 MPa 外压、5.50 MPa 内压、5.50 MPa 外压四种工况下对应的应力曲线。应力值的正负有所不同,在这里为直观比较其大小关系,将其调整成一致的趋势线。

从图中的数据可以看出,当载荷在2.94 MPa时,两者的最大值(即跨中外表面周向应力值)偏差约 6.7%;当载荷在 5.5 MPa 时,两者的最大值偏差约 13.6%。

从图中的数据可以看出,当载荷在2.94 MPa时,两者的最大值(即跨端内表面周向应力值)偏差约 6.8%;当载荷在 5.5 MPa 时,两者的最大值偏差达到约35%。

从图中的数据可以看出,当载荷在2.94 MPa时,两者的最大值偏差约1%;当载荷在5.5 MPa时,两者的最大值偏差约8.3%。

从图中的数据可以看出,当载荷在2.94 MPa时,两者的最大值偏差约1.3%;当载荷在5.5 MPa时,两者的最大值偏差约6.4%。

此处选择了耐压液舱壳板上典型部位的应力情况进行分析。此外,通过对其他部位进行的分析,我们发现随着载荷的加大,相应的应力分别在内压、外压时的偏差也越来越大。

4 结束语

经过不同耐压艇体结构参数的传统理论对比计算和不同载荷下的有限元模型分析可以看出,随着Pe(或载荷)的加大,相应的应力分别在内压、外压时的偏差也越来越大。在实际工程应用中,一部分潜艇在深水压力下的强度是可以利用液压试验来模拟,然而潜艇耐压艇体材料的变化,或极限深度越来越深时,用液压试验的应力值反应外压的应力值将会存在超过工程误差允许范围的偏差。

[1]许辑平.潜艇强度[M].北京:国防工业出版社,1980.

[2]ABS.Rules for Building and Cladding Underwater Vehicles.Systems and Hyperbaric Facilities[S],2002.

[3]谢祚水,施丽娟.潜艇耐压结构的稳定性分析[J].华东船舶工业学院学报,2002,16(4):1-4.

[4]朱邦俊,万方权,徐秉汉,等.半圆环壳型肋骨加强的耐压圆柱壳结构稳定性研究 [J].船舶力学,2005,9(1):79-83.

[5]徐秉汉,朱邦俊,欧阳吕伟,等.现代潜艇结构强度的理论与试验[M].北京:国防工业出版社,2007.

[6]龚君来.潜艇耐压液舱结构破坏原因及加强形式探讨[J].海洋工程,2007,36(2):32-34.

[7]张少雄,曾竞龙,杨永谦,等.某潜艇耐压壳结构强度和屈曲有限元分析[J].船海工程,2004(4):13-15.

[8]崔维成,裴俊厚,张伟.圆锥壳的精确解与等效圆柱壳的解的比较[J].船舶力学,2000,4(4):33-42.

[9]夏贤坤.夹层圆柱壳结构的参数分析与优化[J].舰船科学技术,2005,27(6):35-38.

[10]谢祚水,王志军.潜艇耐压圆柱壳结构的优化设计[J].中国造船,1993(3):79-86.

[11]谢祚水,施丽娟.潜艇全船耐压结构有限元应力分析[J].船舶工程,2002(2):13-15.

[12]朱邦俊,万方权.潜艇耐压液舱结构强度研究[J].船舶力学,1998,2(1):28-36.

Stress Analysis of the Submarine Pressure Hull Structure Underwater Test and Submerging Conditions

Sun Guang-yao

China Ship Development and Design Center,Wuhan 430064,China

By using the classical approach of the ring-stiffened cylindrical shell and finite-element method,stresses of a submarine pressure hull structure under both external and internal pressure were analyzed.By referring to the classical theory and numerical calculation results,the stresses under the two conditions were carefully compared and examined according to traditional theory and numerical results.The stress under the internal pressure is lower than that under the external pressure and the difference between the two will increase as the design depth increases.This provides further understanding of the stress relation between the two loading conditions and valuable advices on the design of submarine structure.

submarine; pressure hull; rib; stress analysis

U661.4

A

1673-3185(2010)02-37-05

2009-02-08

孙光耀(1976-),男,本科,高级工程师。研究方向:舰船结构。E-mail:sunguangyao@tom.com