撞击载荷下泡沫铝夹层板的动力响应*

2010-02-26宋延泽王志华赵隆茂赵勇刚

宋延泽,王志华,赵隆茂,赵勇刚

(太原理工大学应用力学与生物医学工程研究所,山西 太原030024)

1 引 言

多孔金属材料具有轻质、高效吸能等优点,常被作为吸能部件应用于航空航天、汽车、舰船等领域,但由于其强度不高,应用范围受到了极大的限制。多孔金属夹层板是由2 层较薄的复合材料或者金属面板与中间较厚的轻质金属泡沫芯层构成,这种三明治结构不仅具有质量小、吸能效率高的特点,而且具有较高的比刚度,在充分发挥泡沫材料自身特点的同时解决了强度低的问题,具有广泛的应用前景[1]。这种结构在强动载荷作用下的良好性能引起了学术界和工程界的广泛关注。

Z.Xue 等[2-3]对爆炸载荷作用下固支夹层圆板和等质量实体板的抗撞击性能进行了比较分析,针对3 种不同的芯层拓扑结构(角锥桁架、方孔蜂窝及折皱板)进行了优化设计,其目标参数包括:芯层与面板厚度、芯层高跨比及其相对密度。研究表明,与等质量实体板相比,优化后的夹层板能够承受更强的爆炸载荷作用,具有良好的吸能效果。X.Qiu等[4]建立了固支夹层圆板在撞击载荷下变形的解析模型,分析了夹层板在撞击载荷下的变形历史,并应用有限元方法验证了分析模型的正确性。研究结果表明,芯层压缩强度和面板应变强化对结构响应的影响不大。ZH U Feng 等[5]研究了爆炸载荷作用下铝蜂窝夹层板的动态响应,给出了变形和失效模式,重点研究了面板厚度、孔径尺寸、孔壁厚度及炸药当量对结构响应的影响,并进行了有限元分析,与实验结果取得了较好的一致性。在实验基础上,ZH U Feng 等[6]建立了夹层板在爆炸载荷作用下的理论模型,分析认为夹层板的变形历史分为3 个阶段:第1 阶段前面板获得初速度,此时结构的其余部分保持静止;第2 阶段是芯层压缩过程,假设后面板保持不动;第3 阶段为结构整体变形。应用解析模型,考虑了长宽比、芯层相对密度及芯层厚度等参数,对结构进行了优化设计。

实验研究三明治结构在强冲击载荷作用下的动力学特性和失效机理时主要采用爆炸加载获得强冲击载荷。实验中使用炸药这一高能物质有许多困难:安全性差、需要专用场地,技术复杂等,特别是难以精确得到预先设定的冲量。为了能在常规实验室条件下频繁地验证模型和对设计原型进行实验研究,急需发展一种简单、经济和安全的动态实验加载技术,可给出在空气和水中爆炸压力的加载历史。最近的研究显示[7-8],金属泡沫几乎是在恒定的压力下坍塌,坍塌压力幅值从准静态的几兆帕可增加到几百兆帕的量级(由于冲击波的传播,当冲击速度增加到几百米每秒量级时),改变泡沫的密度可控制压力的幅值。根据金属泡沫材料的这一特性,D.D.Radford 等[9]提出了一种新的使用金属泡沫子弹撞击产生强压力脉冲模拟炸药爆炸产生冲击载荷的实验方法,所给出的冲量可以通过改变子弹长度、子弹密度及冲击速度来实现。应用该实验技术,D.D.Radford 等[10]对泡沫金属夹层圆板在泡沫子弹作用下的变形进行了实验研究,其中采用了板中心点的永久变形来衡量夹层板的抗撞击性能。通过夹层板与等质量实体板的比较说明了泡沫金属夹层板具有更好的能量吸收能力,与Z.Xue 等[2-3]的观点相同。此外,还采用有限元软件ABAQUS 对撞击载荷下夹层板的响应进行了数值模拟分析,计算结果与实验数据吻合较好。G.T.McShane 等[11]也采用相同的实验装置对角锥桁架芯层夹层板和方孔蜂窝芯层夹层板进行撞击实验,并进行了有限元分析。最近,V.Rubino 等[12]实验研究了固支“Y”形、波纹形芯层矩形夹层板以及等质量实体板在撞击载荷下的动态响应。结果表明,夹层板前面板累积的塑性应变大于实体板,这是导致夹层板最终失效的原因。赵桂平等[13]借助2 种有限元软件ABAQUS 和LS-DYNA 模拟和分析了2 种厚度不同的泡沫铝合金夹层板、方孔蜂窝形夹层板和波纹形夹层板在撞击载荷下的动态响应,讨论了泡沫金属夹层板和格栅式夹层板在不同撞击载荷作用下的变形机制,重点研究了夹层板的吸能特性及板内各部分的吸能变化规律。

强动载荷下多孔金属夹层结构的动力响应已成为当前学术界研究的焦点。但是,该领域的研究仍处于起步阶段,许多工作还很不完善。因此,有必要对撞击载荷作用下泡沫铝夹层板的动力响应作进一步系统深入的研究。

本文中应用泡沫金属子弹撞击加载的方式研究固支夹层方板和等质量实体方板的动力响应和失效。其中夹层结构的面板为铝合金板,芯层为泡沫铝。分别应用激光测速装置和位移传感器测量泡沫子弹的撞击速度和后面板的位移时程。实验观察夹层板的变形和失效模式,研究面板厚度、泡沫芯层的密度、芯层的厚度及子弹冲量对泡沫铝夹层板变形/失效的影响。

2 实验过程

2.1 实验装置

泡沫金属子弹撞击夹层板的实验装置如图1 所示。实验装置由驱动子弹用空气动力枪、激光测速装置、实验支架和激光位移传感器等组成。子弹速度由空气动力枪气压控制,发射速度为50 ~203 m/s。泡沫金属子弹直径为36.5 mm,长度为50、80 mm 等2 种,撞击夹层板后子弹被压缩(见图1(a)),速度较大时被完全压实。后面板中心点位移由激光位移传感器(LD 1625-200,με.Com,德国)测得。为了实现试件的固支边界条件,试件由2 块加工平整的18 mm 厚钢板采用16 条M16 的螺栓固夹,如图2 所示。

图1 实验装置Fig.1 Sketch of the experimental set-up

图2 固支装置Fig.2 Sketch of the clamping device

2.2 试件加工与分组

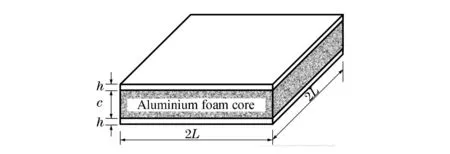

实验用夹层板由上下2 层面板和泡沫铝芯层构成,如图3 所示。面板为2A12-O 铝合金,其材料性能为:密度2.7 g/cm3,杨氏模量72.4 GPa,剪切模量28 GPa,泊松比0.33,屈服强度75 MPa。泡沫铝芯层为安徽虹波金属材料公司生产的泡沫铝板材;泡沫子弹为Alporas 泡沫铝(Shinko Wire Com,德国)。2 种泡沫材料的主要性能为:泡沫芯层,平均密度308 kg/m3,杨氏模量0.38 GPa,泊松比0.20,屈服强度2.4 MPa;泡沫子弹,平均密度230 kg/m3,杨氏模量1.00 GPa,泊松比0.33,屈服强度1.5 MPa。使用HY-914 胶将上面板、芯层和下面板粘接构成实验试件。为了综合考察泡沫金属夹层板的抗撞击性能,实验共分为4 组:第1 组,研究子弹冲量(0.74 ~3.24 N·s)对夹层板(h=0.5 mm,c=10 mm,芯层密度ρc=250 kg/m3)与等质量实体板(h=2.0 mm)响应的影响;第2 组:在给定冲量(I ≈4.0 N·s)、芯层厚度(c=10 mm)及芯层密度(ρc=250 kg/m3)的情况下,比较了3 种面板厚度(0.5、0.8、1.0 mm)对变形的影响;第3 组研究了泡沫芯层相对密度(8.5%~14%)对变形的影响;第4 组考察了冲量(I ≈5.5 N·s)一定、面板厚度(1.0 mm)一定及芯层密度(ρc=244.8 kg/m3)一定时,3 种不同芯层厚度(10、20、30 mm)下的变形比较。

图3 泡沫铝夹层板示意图Fig.3 Geometry and dimension of the aluminium foam core specimen

3 实验结果与分析

3.1 变形及失效模式

与实心结构相比较,多孔金属夹层结构除了具有较高的比刚度和比强度的特点外,一个显著的特点是会以不同的模式失效,从而对应不同结构承载能力和能量吸收能力。为了直观了解结构的性能,首先观察撞击载荷下夹层板的变形情况及失效模式。实验中观察到板的变形和失效模式可归结为前面板、芯层及后面板的变形和失效模式。

3.1.1 前面板的变形和失效模式

在撞击载荷作用下,前面板变形可分为2 个不同区域。在子弹作用区域表现出局部压缩,而在撞击的周边区域则表现出整体的大变形。ZH U Feng 等[5]在爆炸加载夹层板的实验中也观察到类似现象。

前面板的失效主要集中于子弹作用区域,根据夹层板构成的不同,失效模式可归纳为2 种,即压入失效(图4)和侵彻失效(图5)。压入失效的前面板表现为子弹作用区域的大变形(没有破坏),变形区域的大小主要取决于子弹冲量的大小;而侵彻失效表现为局部的破裂,破坏程度与子弹质量、撞击速度、面板厚度及芯层厚度有关。

图4 前面板压入失效Fig.4 Indenting failure on the front face

图5 前面板侵彻失效Fig.5 Penetrating failure on the f ront face

3.1.2 泡沫芯层的变形和失效模式

芯层压缩表现出一个渐进破坏的变形模式(图6),芯层厚度(10、20 和30 mm)不同其变形模式相同。按照破坏程度的不同,可分为压缩区和无压缩区。但压缩主要发生在承载中心区域,该区域可观察到局部的塑性大变形,泡沫孔壁弯曲、坍塌甚至泡孔完全闭合。冲量较大的情况下,芯层完全可能进入密实化。在加载区域的边缘也有部分泡沫受到压缩,但压缩量明显减小,与后面板连接处基本保持原状。在距离受载区域较远处以及固支边,泡沫芯层几乎没有发生任何变化,该区域我们定义为无压缩区域。此外,芯层较薄时,加载区域边缘还可观察到明显的剪切失效模式(图7)。

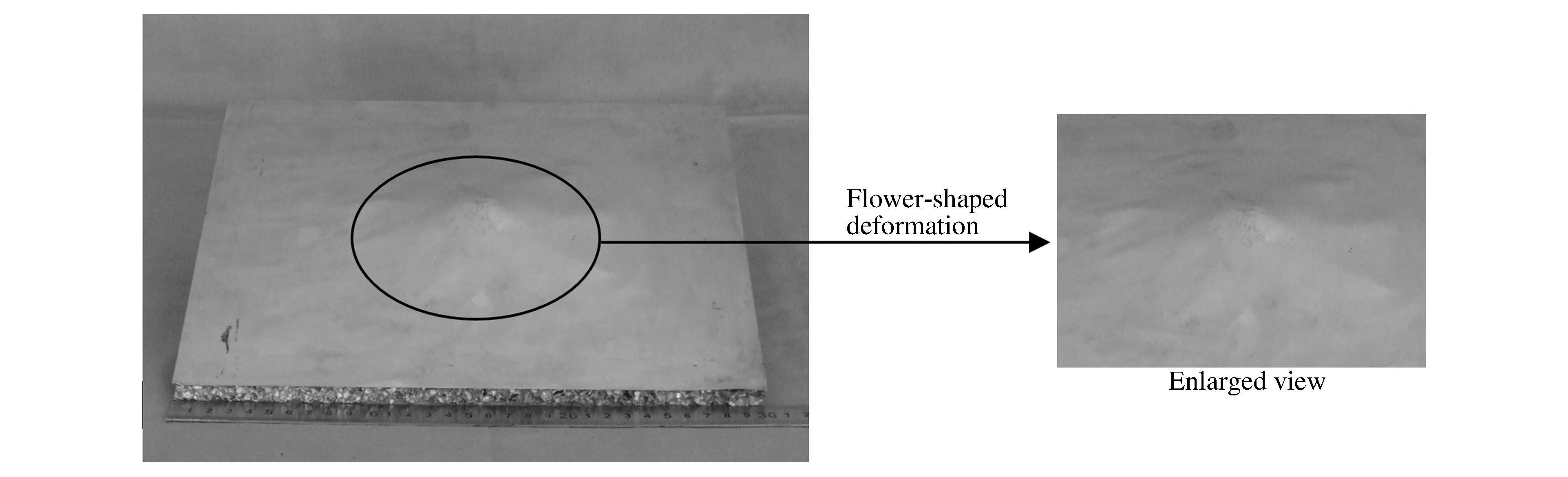

3.1.3 后面板的变形和失效模式

R.G.Teeling-Smith 等[14]、M.D.Olson 等[15]及G.N.Nurick 等[16]在撞击载荷作用下的固支单层圆板、固支单层方板的实验中观测到了3 种失效模式:非弹性大变形、伴有拉伸撕裂的非弹性大变形以及横向剪切失效。S.B.Menkes等[17]和ZH U Feng 等[5]在爆炸加载实验中也观察到了类似的现象。如图8 所示,泡沫金属夹层板在撞击载荷下后面板的变形失效模式可近似为非弹性大变形,中心点挠度最大,在周围伴有花瓣形的变形,周边最小,整体变形为穹形。

图6 泡沫芯层压缩变形模式Fig.6 Compressive deformation mode of foam core

图7 泡沫芯层剪切变形模式Fig.7 Shearing deformation mode of foam core

图8 后面板的变形模式Fig.8 Deformation mode of the back face

图9 后面板的位移时程曲线Fig.9 Variation of deflection of the back face w ith time

为了更清楚地了解后面板的变形过程,图9 给出了4 个不同冲量下夹层板(h=0.5 mm,c=10 mm,ρc=250 kg/m3)后面板中心点的位移时程曲线。因泡沫子弹撞击而产生的冲击波传到后面板时,后面板开始产生变形,而且挠度在550 μs 左右达到最大值,之后部分变形恢复。从图8 中观察到的最终变形就是后面板在停止振荡后保留的残余变形。

3.2 泡沫金属夹层板参数

多孔金属夹层板常常被用于工程防护结构中,被保护人员和物品往往置于夹层板后面板的一侧,因此结构在承受强动载荷作用时将其“后面板”的永久变形作为研究夹层板的抗撞击性能的主要研究指标。参数研究包括冲量、面板厚度、泡沫芯层密度及泡沫芯层厚度对结构变形的影响,为结构优化设计提供参考。

3.2.1 冲量对结构变形/失效的影响

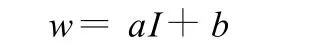

为了比较泡沫铝夹层板与等质量单层铝板的抗撞击性能,应用泡沫子弹撞击加载技术,进行了芯层厚度为10 mm、相对密度约9.4%,上下面板厚度均为0.5 mm 的10 个泡沫夹层板试件的实验研究。其中子弹质量近似相等,撞击速度范围为50 ~203 m/s。与夹层板等质量单层铝板的厚度为2 mm,材料性质与夹层板面板的相同,试件数量为10 个。量纲一化的夹层板后面板(或实体板)中心点的最终挠度)随量纲一化冲量其中Ac为子弹作用区域的面积,σf和ρf分别为面板材料的屈服强度和密度)的变化关系如图10 所示。在本文研究的冲量范围内,夹层板与等质量实体板的最终变形均随着冲量的增加逐渐增大,而且夹层板的后面板的挠度始终小于实体板的挠度。可见,与等质量的实体板相比,泡沫铝夹层板具有优越的抗撞击性能,在结构中采用这种板可以有效降低其变形量,使其中的物体或人员得到有效的保护,从而达到防护的目的。拟合实验数据点,可得到夹层板后面板的挠度与冲量之间的近似关系

式中:w 为后面板中心点的最终挠度,I 为泡沫子弹的冲量;a、b 为拟合参数,a=8.65 mm/(N·s),b=-9.21 mm。

3.2.2 面板厚度对结构变形/失效的影响

图10 冲量与面板厚度对结构的影响Fig.10 Effect of im pulse level and face-sheet thickness on the plates

图10 还给出了夹层板的面板厚度对其抵抗撞击性能的影响,其中试件的芯层厚度为10 mm。与采用0.5 mm 的面板相比,0.8 mm 的面板使得平均挠度减小约37%,1.0 mm 的面板使得平均挠度减小约42%。由此可见,通过增加面板厚度,可以有效控制夹层板的最终变形,从而提高板的抗撞击性能。然而,面板厚度的增加却导致了夹层板质量的增加。那么,如何较好地处理强度与质量的关系将是夹层结构设计中需要重点考虑的内容之一。

3.2.3 芯层厚度对结构变形/失效的影响

芯层厚度也是影响多孔金属夹层板的抗撞击性能的重要参数之一,为了吸收更多的因撞击产生的巨大能量应尽可能增加芯层的厚度,然而,芯层变厚会增加整个结构的质量,因此,如何恰当选用夹层板的芯层厚度在结构设计中也很重要。本文中在给定芯层密度(约244.8 kg/m3)和面板厚度(1.0 mm)的情况下,考察了3 种芯层厚度对整体结构响应的影响。泡沫子弹冲量I ≈5.5 N·s。量纲一化的泡沫铝夹层板的后面板挠度(w-=w/l)随芯层厚度的变化关系见图10。图10 表明,与10 mm 芯层厚度相比,采用20 mm 的芯层厚度可以减小后面板挠度约36.12%,如果采用30 mm 的芯层,效果更加明显,可以降低约78.93%的挠度。由此可见,通过增加芯层厚度,后面板的挠度明显减小,有效提高了夹层板结构的承载能力。结合前文中关于面板厚度的研究可以发现,不论增加芯层厚度或面板厚度都改善了夹层板的能量吸收能力,但无一例外地导致了结构质量的增加,平衡二者与结构质量之间的关系非常重要。

3.2.4 芯层密度对结构变形/失效的影响

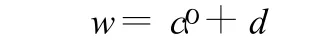

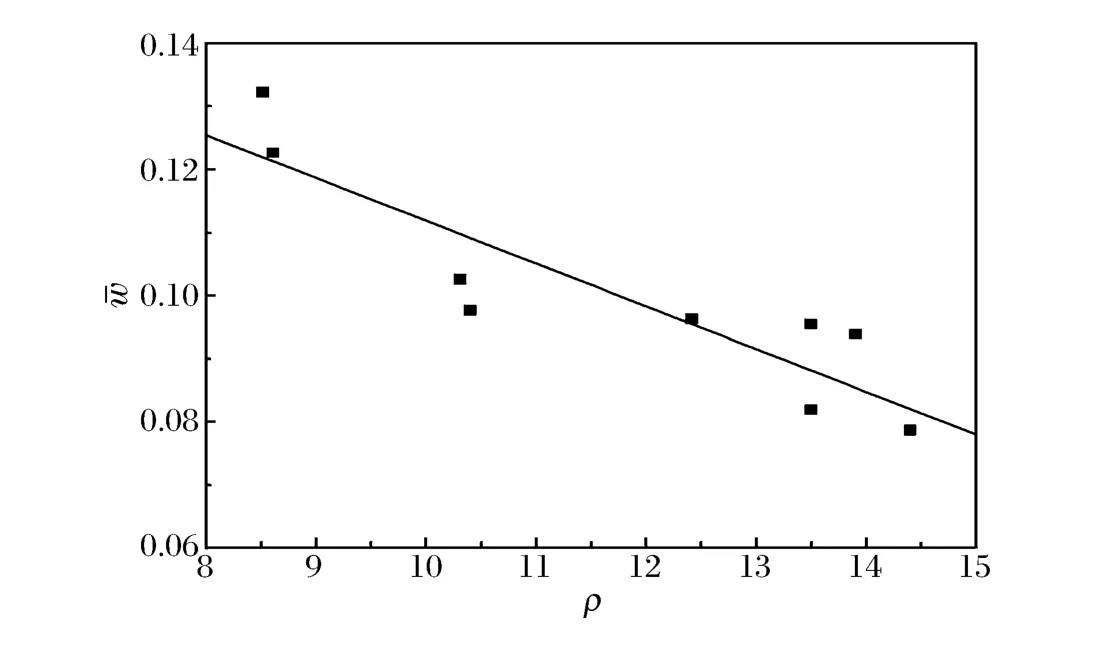

泡沫材料具有良好的压缩性,将其应用于多孔金属夹层结构中有利于能量的吸收,因此泡沫材料的性能直接影响着夹层结构的抗撞击性。相对密度是描述泡沫材料性能的主要参数,因此了解泡沫芯层的密度对夹层结构抗撞击性能的影响是一项重要的研究内容。这里在给定冲量、面板厚度及芯层厚度的条件下,研究并获得了芯层相对密度对量纲一化的后面板挠度(w-=w/l)的影响规律,如图11 所示。为了更加清楚地描述二者之间的变化关系,将实验数据点进行拟合,可得

式中:w、ρ分别是后面板中心点永久变形和泡沫芯层的相对密度,c、d 为拟合参数,c=-0.80 mm4/kg和d=21.85 mm。由此可见,随着芯层相对密度的增长,挠度将线性减小,也就是说,芯层密度影响泡沫材料性能的同时也对夹层结构产生了一定的作用,因此适当增加夹层结构芯层密度也是一种提高夹层结构抗撞击性能的有效方法。

图11 芯层相对密度对后面板挠度的影响Fig.11 Effect of relative density of foams on plates

4 结论与讨论

通过泡沫子弹撞击固支泡沫金属夹层方板的实验,综合研究了子弹冲量、构成夹层板的面板厚度、泡沫芯层密度以及泡沫芯层厚度对其抗撞击性能的影响,得到以下结论:

(1)泡沫子弹撞击下,夹层板的变形主要集中在子弹作用的中心区域。前面板主要表现为子弹作用区域压缩变形,其失效模式分为压入失效和侵彻失效。芯层的变形在中心区域也可分为压缩失效和剪切失效,在与中心区域较近的周边区域有较小的压缩区域,而在接近固支边的区域则没有压缩。后面板的变形为非弹性大变形,中心点挠度最大,周围伴有花瓣形的变形,周边最小,整体变形为穹形。

(2)在所研究冲量范围内,与等质量的实体板相比,泡沫金属夹层板具有优越的抗撞击性能,在结构中适当采用可以达到较好的效果。结构响应对子弹冲量和芯层密度比较敏感,后面板中心点的永久变形与泡沫子弹冲量或芯层密度近似成线性关系。

(3)夹层结构设计中,面板厚度和芯层厚度是较容易控制的2 个参数。通过增加面板厚度或芯层厚度均能有效控制后面板的挠度。因此,工程防护结构中,在条件允许的情况下,通过适当提高芯层厚度或面板厚度可以改善多孔金属夹层板的抗撞击性,从而更加有效地保护其中的人员或物体。

[1] Schw ingel D,Seeliger H W,Vecchionacci C,et al.Aluminium foam sandwich structures for space application[J].Acta Astronautica,2007,61(1-6):326-330.

[2] Xue Z, Hutchinson J W.Preliminary assessment of sandwich plates subject to blast loads[J].International Journal of M echanical Sciences, 2003,45(4):687-705.

[3] Xue Z, Hutchinson J W.A comparative study of impulse-resistant metal sandw ich plates[J].International Journal of Im pact Engineering,2004,30(10):1283-1305.

[4] Qiu X,Deshpande V S,Fleck N A.Dynamic response of a clam ped circular sandwich plate subject to shock loading[J].Journal of Applied Mechanics,2004,71:637-645.

[5] ZH U Feng, ZH AO Long-mao,LU Guo-xing,et al.Deformation and failure of blast-loaded metallic sandwich panels-Experimental investigations[J].International Journal of Impact Engineering, 2008,35(8):937-951.

[6] ZH U Feng, WANG Zhi-hua,LU Guo-xing.Analytical investigation and optimal design of sandw ich panels subjected to shock loading[J].Materials and Design,2009,30(1):91-100.

[7] Ashby M F, Evans A G, Fleck N A,et al.Metal foams:A design guide[M].Oxford:Butterw orth-Heinemann,2000.

[8] Tan P J, Harrigan J J, Reid S R.Inertia effects in uniaxial dynamic com pression of a closed cell aluminium alloy foam[J].M aterials Science and Technology,2002,18(5):480-488.

[9] Radford D D, Deshpande V S,Fleck N A.The use of metal foam projectiles to simulate shock loading on a structure[J].International Journal of Impact Engineering,2005,31(9):1152-1171.

[10] Radford D D,M cSH ane G J, Deshpande V S, et al.The response of clam ped sandw ich plates with metallic foam cores to simulated blast loading[J].International Journal of Solids and S tructures, 2006,43:2243-2259.

[11] M cShane G J, Radford D D, Deshpande V S, et al.The response of clamped sandwich plates with lattice cores subjected to shock loading[J].European Journal of M echanics:A/Solids,2006,25(2):215-229.

[12] Rubino V,Deshpande V S,Fleck N A.The dynamic response of clamped rectangular Y-frame and corrugated core sandwich plates[J].European Journal of Mechanics:A/Solids,2009,28(1):14-24.

[13] 赵桂平,卢天健.多孔金属夹层板在撞击载荷作用下的动态响应[J].力学学报,2008,40(2):194-206.ZHAO Gui-ping, LU Tian-jian.Dynamic response of cellular metallic sandwich plates under impact loading[J].Chinese Journal of Theoretical and Applied Mechanics, 2008,40(2):194-206.

[14] Teeling-Smith R G, Nurick G N.The deformation and tearing of thin circular plates subjected to impulsive loads[J].International Journal of Impact Engineering,1991,11(1):77-91.

[15] Olson M D,Nurick G N, Fagnan J R,et al.Deformation and rupture of blast loaded square plates-Predictions and experiments[J].International Journal of Impact Engineering, 1993,13(2):279-291.

[16] Nurick G N, Shave G C.The deformation and tearing of thin square plates subjected to impulsive loads-An experimental study[J].International Journal of Impact Engineering, 1996,18(1):99-116.

[17] Menkes S B,Opat H J.Tearing and shear failures in explosively loaded clamped beams[J].Experimental Mechanics, 1973,13(11):480-486.