预冷式混合工质循环天然气液化系统实验及组分影响分析

2010-02-23鹿来运郭开华

鲁 凯 鹿来运 张 镨 郭开华

(中山大学工学院 广州 510006)

1 引 言

天然气液化过程是先将原料天然气经过预处理,脱除液化过程的不利组分(酸性组分、水分、较重烃类及汞等)之后,经过制冷系统,如级联式制冷循环,混合工质制冷循环,膨胀机制冷循环的高效换热器不断降温,将丁烷、丙烷、乙烷等烃类逐级冷凝分离,在常压下使天然气温度降低到-162℃左右,成为液体状态,即液化天然气(LNG),其体积仅为原来气体体积的1/625,易于在常压下储存、运输和使用[1-4]。由于经过净化处理,去除掉了有害杂质,LNG是一种比天然气更为清洁的一次能源燃料,因此越来越受到重视,在中国已形成了一个快速发展的清洁能源产业[5]。

针对中国以边远离散小气田、油井残气、沼气等多种气源为主的情况,小型撬装式天然气液化装置更能符合目前的需求。小型天然气液化装置可使得零散气田天然气的开发利用成为可能,有利于改善能源结构,在中国大规模开发利用天然气的新形势下,具有广阔的应用前景[6-7]。

本研究旨在开发一种实用的小型预冷式混合工质低温循环天然气液化装置,进行实验测试并分析调整混合工质组分对低温循环特性的影响。该装置采用常规的制冷设备和器件,力求做到设备简单易得,投资少,建设周期短,能符合现今中国能源发展的实际需求。

2 实验装置及液化流程

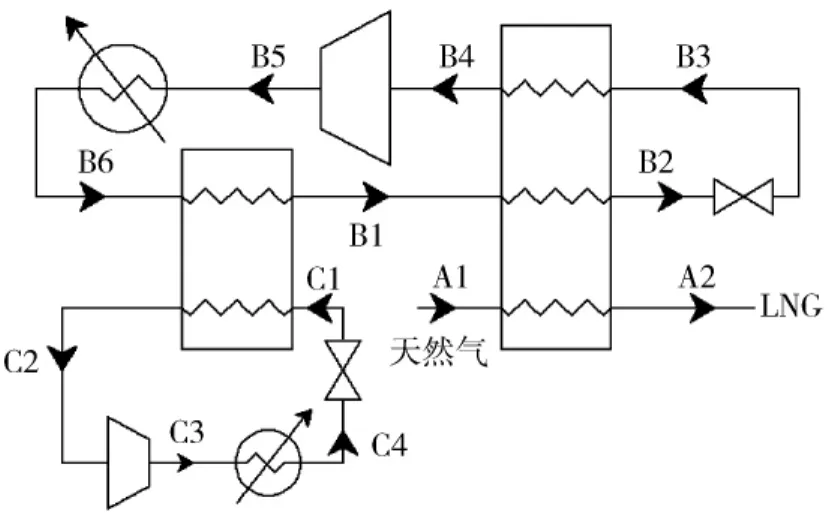

本文设计一个小型混合制冷工质液化装置,其详细流程如图1所示,装置图片示于图2。

图1 新型无丙烷预冷的混合制冷剂液化流程Fig.1 New mixed refrigerant liquefaction process without propane pre-cooling

图2 混合制冷剂液化装置实图Fig.2 Picture of mix refrigerant liquefaction device

流程包括了天然气液化回路(A1→A2),混合工质制冷循环(B1→B6),水冷机组预冷循环(C1→C4)3个部分。混合制冷剂循环经过两级冷却(一级冷水却预冷及一级水冷机组预冷)后,进入多股流换热器中降温至天然气需要的液化温度,得到最终的液化气体产品。

该装置的优点在于:整个系统的制冷仅需要一次节流,无需专用的汽液分离设备,低温端无运动部件,采用毛细或者节流阀节流,结构紧凑、简单,易于维修;制冷循环中的制冷剂由常见的烷烃和氮气组成,易于补充和调整;无膨胀机等设备,投资低,便于移动、撬装。本液化系统的制冷压缩机的选取全封闭式涡旋式制冷压缩机;多股流板翅式换热器委托外协单位制造,冷箱外壳采用不锈钢材料,外壳与换热器芯体之间填充珠光砂真空绝热。

工艺设计中考虑到:(1)工艺流程的复杂程度;(2)设备数量和投资;(3)控制与调节简单;(4)运行是否可靠;(5)功率消耗等5方面。通过优化设计,使得设备可以安全稳定的运行,且功耗较低。设定天然气的入口温度、压力和质量流量,液化天然气所需要的冷量是一定的,可以主要以压缩机的功率损失作为气体液化性能的目标。

实验中主要的数据压力和温度分别由压力传感器GE druck PTX-5717和热电阻PT-1000测得,并通过数据采集仪FLUKE-2860输出;压力传感器的量程是0 MPa—4 MPa,误差可控制在0.01 MPa,而热电阻的精确度在0.1℃之内。

3 实验结果和分析

本次实验采用了干燥的压缩空气取代天然气进行液化。空气经过除杂、压缩、水冷并且干燥后,可得到压力为0.7 MPa—0.9 MPa的洁净压缩空气。在此压力下,压缩空气大约在-172.5℃时完全液化,实验表明本实验系统可以达到空气液化的要求。以下给出系统典型制冷降温过程的测试结果和相关分析计算。

3.1 实验结果

表1和图3给出了系统制冷降温过程中几个特征点(B1、B2、B3)温度及节流阀前后温差随时间的变化的测试结果。

表1 制冷降温过程中特征点温度变化Table 1 Characteristic point temperature changes in refrigeration cooling process

图3 降温过程中预冷温度和节流后最低温度变化Fig.3 The lowest temperature after throttling and pre-cooling temperature curve in refrigeration cooling process

该过程持续时间较长,实验条件为:环境温度夜晚最低7℃,白天最高21℃,相对湿度在70%—86%之间。混合工质压缩机额定功率为15 P,预冷机组压缩机功率为3 P。过程中混合工质压缩机出口压力大约在 1.6 MPa,最大压比为 4.4,效率在65%—70%之间。过程降温持续时间约为47个小时,达到的最低制冷温度为-186.6℃。此时混合工质节流阀前后的温差约为在4℃—6℃左右。

由图3可以看出,随着制冷温度的降低,预冷后混合工质温度也有所降低。当预冷温度降低时,预冷循环和混合工质流量均减少,混合制冷压缩机的功耗也减小,制冷循环所消耗的总功率小于预冷温度较高时。当预冷级的冷量增大,预冷温度越低,整个液化系统的功耗下降,效率上升,系统运行向着有利的方向进行。

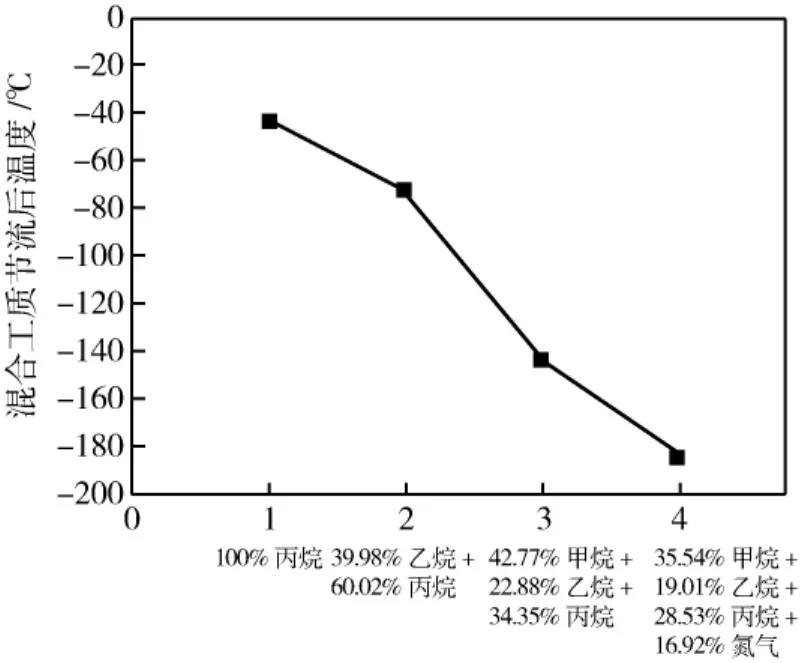

不同组分的混合制冷工质,可以获取的最低温度也不同。本研究对几个典型组分工质的制冷最低温度进行了测试,其结果由图4示出。由图4可以看出,当整个制冷工质为丙烷单质时,系统在节流阀后温度降至-42.3℃就不再降温。当充入一定量乙烷后,系统最低温度有显著下降,直至降到-79.1℃。此后加入适量甲烷和氮气,系统分别会降温至-143.6℃和最终所获得的-186.6℃。将每次系统保持平衡时的混合工质进行取样,分别得出4个组分:第1次的纯丙烷;第2次39.98%乙烷+60.02%丙烷的两元混合工质;第3次42.77%甲烷+22.88%乙烷+34.35%丙烷的三元混合工质;第4次35.54%甲烷+19.01%乙烷+28.53%丙烷+16.92%氮气的四元混合工质。

图4 不同组分的混合工质节流后最低温度Fig.4 The lowest temperature after mixed refrigeration throttling with different mixtures

3.2 组分影响分析

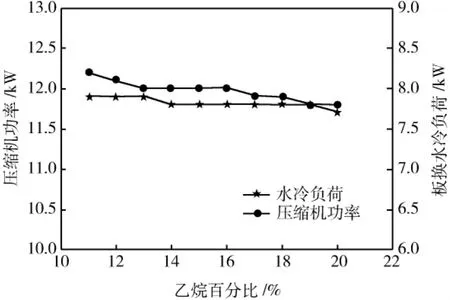

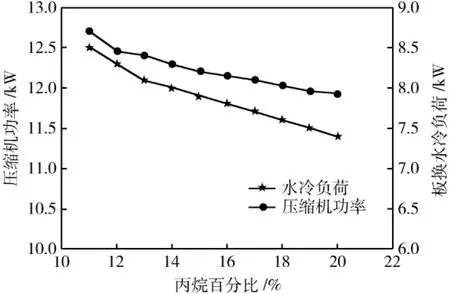

通过对系统进行模拟计算分析,发现当混合制冷工质组分中含有较多的重组分时,如丙烷、异丁烷和异戊烷,会使得系统的总功耗降低;相反的,当混合制冷工质组分中含有较多的轻组分时,如氮气和甲烷,会使得系统的总功耗上升。根据不同的混合制冷工质组分所记录的实验记录点,可以得到各组分变化对的系统平均能耗影响趋势,如图5—图10所示。

图5 氮气组分变化对系统功耗的影响Fig.5 Effect of nitrogen molar concentration on compressor power

异丁烷和异戊烷在常压下的熔点温度和沸点温度较其它组分都要高,因此这两种组分在混合工质中含量过多时,容易导致在压缩机入口处不能完全被气化,从而出现汽液两相,引起压缩机液击现象发生。因此,在对混合工质组分调整优化时,异丁烷和异戊烷的摩尔百分比应较其它组分少很多。

图6 甲烷组分变化对系统功耗的影响Fig.6 Effect of methane molar concentration on compressor power

图7 乙烷组分变化对系统功耗的影响Fig.7 Effect of ethane molar concentration on compressor power

图8 丙烷组分变化对系统功耗的影响Fig.8 Effect of propane molar concentration on compressor power

本系统采用的混合制冷工质是由氮气、甲烷、乙烷、丙烷、异丁烷和异戊烷6种组分组成的,各单质的相变温度几乎覆盖了整个换热器工作区间。由于低压工质的相变潜热大于高压工质,从而导致低压混合工质有效比热可能大于高压工质,所以将分子量更大的重烃加入混合制冷剂可以使混合制冷剂高低压的热当量匹配,从而使系统效率得到提高。

图9 异丁烷组分变化对系统功耗的影响Fig.9 Effect of isobutane molar concentration on compressor power

图10 异戊烷组分变化对系统功耗的影响Fig.10 Effect of isopentane molar concentration on compressor power

4 结 论

本小型混合制冷工质循环气体液化装置采用常规的制冷设备和器件,力求做到设备简单易得。因其具有机组设备少,流程简单,投资省,管理方便等,易于在各种场合灵活采用。实验测试结果表明该装置可成功制取了-186.6℃的低温,且运行稳定。通过对混合制冷工质的组分和预冷级温度的分析,揭示不同组分对整个液化系统效率的影响。具体归纳如下:

(1)当液化系统的预冷级温度降低时,在制取相同产量的液化天然气时,制冷压缩机的功耗也随之下降,此时能耗有所降低。

(2)当混合工质中氮气和甲烷等轻组分的比例相对增加时,在制取相同产量的液化天然气时,制冷压缩机的功耗和冷却水的负荷都会有所增加,而重烃组分影响则反之。

1 顾安忠,鲁雪生,汪荣顺.液化天然气技术[M].北京:机械工业出版社,2003:70-87.

2 Layin T.Comparison of Liquefaction Process[J].LNG Journal,1998(3):28-33.

3 Avidan A,Vessersmith D,Martinez B.LNG Lique-faction Technologies Moves Toward Greater Efficiencies,Lower Emissions[J].Oil&Gas Journal,2002,8(19):60-681.

4 Kleemenko A P.One flow cascade cycle[C].Proceedings of the 10th international congress of refrigeration,1959,1:34-39.

5 邱孝培.中国天然气勘探开发利用形式和化工利用设想[J].天然气化工,1996,21:12.

6 Wenzel L A.LNG Peak Shaving Plants-A Comparison of Cycles[J].Advances in Cryogenic Engineering,1973(20):90-102.

7 Vink K J.Comparison of Base-Load Liquefaction Process[C].12th International Conference&Exhibition on Liquefied Natural Gas,Perch,Australia,1998.