铜塑复合板(征求意见稿)

2010-02-23

范围

本标准规定了铜塑复合板(以下简称铜塑板)的术语和定义、分类、规格尺寸及标记、原材料、要求、试验方法、检验规则、标志、包装、运输、贮存及随行文件。

本标准主要适用于建筑幕墙用铜塑板和室内外装饰用铜塑板。门窗、家具、厨卫等其他用途的铜塑板也可参照本标准。

1 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191 包装储运图示标志(GB/T 191-2000,EQV ISO 780:1997)

GB/T 1634.2 塑料 负荷变形温度的测定 第2部分:塑料、硬橡胶和长纤维增强复合材料 (GB/T 1634.2-2004,IDT ISO 75-2:2003)

GB/T 2059 铜及铜合金带材

GB/T 2790 胶粘剂180°剥离强度试验方法 挠性材料对刚性材料(GB/T 2790-1995,EQV ISO 8510-2: 1990)

GB/T 2918 塑料试样状态调节和试验的标准环境(GB/T 2918-1998,IDT ISO 291:1997)

GB/T 3198 铝及铝合金箔(GB/T 3198-2003,MOD EN 546-1997)

GB/T 3880.1 一般工业用铝及铝合金板、带材 第1部分:一般要求

GB/T 3880.2 一般工业用铝及铝合金板、带材 第2部分:力学性能

GB/T 3880.3 一般工业用铝及铝合金板、带材 第2部分:尺寸偏差

GB/T 6388 运输包装收发货标志

GB 8624 建筑材料及制品燃烧性能分级

GB/T 17748-2008 建筑幕墙用铝塑复合板

2 术语和定义

下列术语和定义IS适O 用28于13本:1文9件94。,IDT)

2.1 铜塑复合板 copper-plastic composite panel

以塑料为芯层,装饰面为铜材,背面为铜材、铝材等其他金属材料的三层复合板材。

2.2 幕墙用铜塑板 copper-plastic composite panel for curtain wall

最小厚度为4mm,且用作建筑幕墙材料的铜塑复合板。

2.3 普通装饰用铜塑板 copper-plastic composite panel for decoration

除用作建筑幕墙材料以外的其他用途的铜塑复合板。

3 分类、规格尺寸及标记

3.1 分类

按产品的用途分为建筑幕墙用铜塑板和普通装饰用铜塑板。

按产品的燃烧性能分为阻燃型铜塑板和普通型铜塑板。

按背面金属基材分为铜塑铜复合板和铜塑铝复合板。

3.2 规格尺寸

铜塑板的常见规格尺寸如下:

长度:3200,单位为mm。

宽度:600、800、1000,单位为mm。

厚度:3、4,单位为mm。

其他规格尺寸的铜塑板也可由供需双方商定。

3.3 标记

3.4 代号

建筑幕墙用铜塑板,代号为W;

普通装饰用铜塑板,代号为D;

阻燃型铜塑板,代号为FR;

普通型铜塑板,代号为G;

背板为铜材,代号为Cu;

背板为铝材,代号为Al;

3.5 标记方法

按铜塑板的产品名称、用途、燃烧性能、规格尺寸、面板厚度/背板厚度和背板材质,以及标准编号顺序等进行标记。

3.5.1 标记示例

规格为3200mm×800mm×4mm、面板厚度为0.30mm、背板铝材厚度为0.50mm的阻燃型幕墙铜塑板,其标记为:

示例:铜塑复合板 W FR 3200×800×40.30/0.50Al JC/T XXXX -XXXX

4 原材料

4.1 金属基材

铜塑板采用的铜材应为符合GB/T 2059要求的铜及铜合金。

铜塑板背面采用的铝材应为符合GB/T 3880和GB/T 3198要求的纯铝或铝合金。

铜材和铝材应经过清洗和化学预处理。

4.2 芯材

铜塑板芯材所用原料的的材质性能应保证其制成的铜塑板性能符合6.4中表4的规定。

普通型铜塑板所用芯材宜为高压低密度聚乙烯树脂(LDPE),阻燃型铜塑板所用芯材应符合GB 8624中规定的C级以上(含C级)要求。

5 要求

5.1 外观质量

铜塑板外观应光滑、清洁,非装饰面无影响产品使用的损伤,装饰面外观质量应符合表1的要求。

表1 外观质量

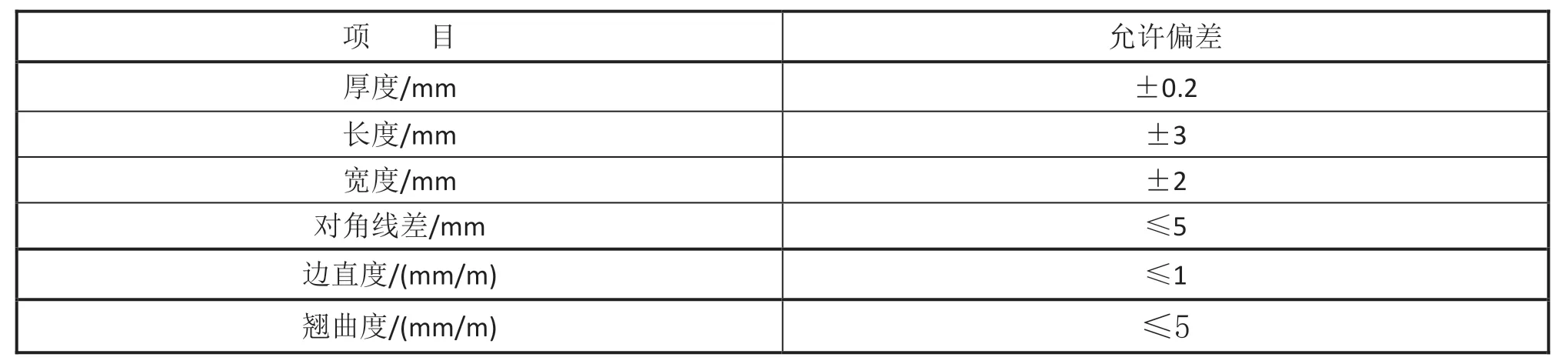

5.2 尺寸允许偏差

铜塑板尺寸允许偏差应符合表2的要求,特殊规格的尺寸允许偏差可由供需双方商定。

表2 尺寸允许偏差

5.3 金属基材厚度

铜塑板的铜材厚度及铝材厚度应符合表3的要求。

表3 铜材厚度及铝材厚度

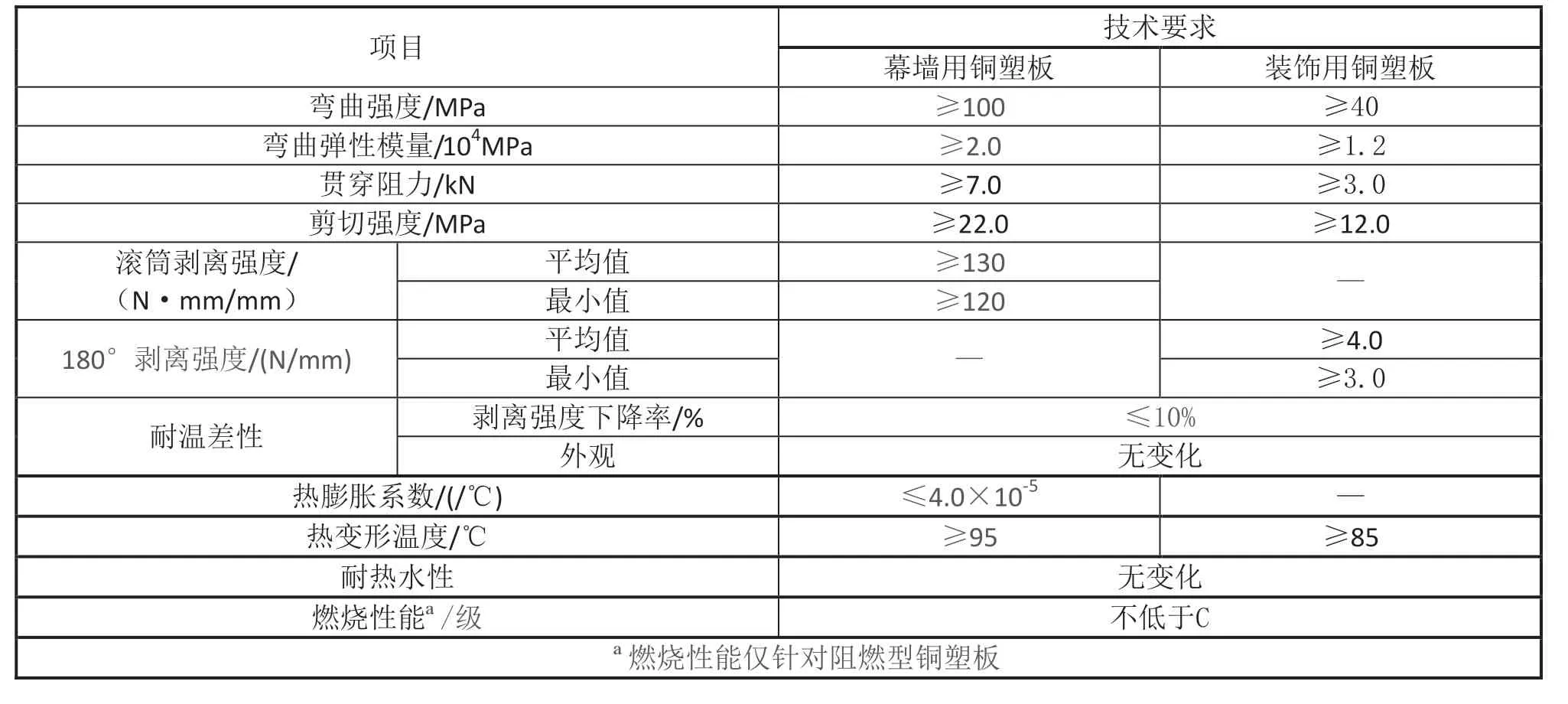

5.4 性能

铜塑板的性能应符合表4的规定。

表4 性能

6 试验方法

6.1 试验环境

试验前,试样应在GB/T 2918规定的标准环境下放置24h。除特殊规定外,试验也应在该条件下进行。

6.2 试件的制备

制备试件时应考虑到产品的物理力学性能在纵、横方向和正背面上的要求具有一致性。试件的制取位置应在距产品边部50mm以里的区域内,试件的尺寸及数量见表5。

表5 试件的尺寸及数量

6.3 外观质量

目测试验应在非阳光直射的自然光条件下进行。

将板按同一生产方向并排侧立拼成一面,板与水平面夹角为70°±10°,距拼成的板面中心3m处目测。

对目测到的各种缺陷,使用最小分度值为1mm的直尺测量其最大尺寸,该最大尺寸不得超过表1中缺陷规定的上限。抽取和摆放试样者不参与目测试验。

6.4 尺寸允许偏差

6.4.1 厚度

用最小分度值为0.01mm的厚度测量器具,测量从板边向内至少20mm处的厚度,这些测量点至少应包括四角部位和四边中点部位在内的多处的厚度。以全部测量值与标称值之间的极限值误差作为试验结果。

6.4.2 长度(宽度)

长度在板宽的两边,宽度在板长的两边用最小分度值为1mm的钢卷尺测量。以长度(宽度)的全部测量值与标称值之间的极限值误差作为试验结果。

6.4.3 对角线差

用最小分度值为1mm的钢卷尺测量并计算同一张板上两对角线长度之差值。以测得的全部差值中的最大值作为试验结果。

6.4.4 边直度

将板平放于水平台上,用1000mm长的钢直尺的侧边与板边相靠,再用塞尺测量板的边沿与钢直尺的侧边之间的最大间隙。以各边全部测量值中的最大值作为试验结果。

6.4.5 翘曲度

将板凹面向上平放于水平台上,用1000mm长的钢直尺侧立于板上面,再用一最小分度值为0.5mm的直尺测量钢直尺与板之间的最大缝隙高度。以全部测量值中的最大值作为试验结果。

6.5 性能

6.5.1 弯曲强度、弯曲弹性模量

6.5.1.1 材料试验机

能以恒定速率加载,示值相对误差不大于±1%、试验的最大荷载应在试验机示值的15%~90%之间。

6.5.1.2 试验过程

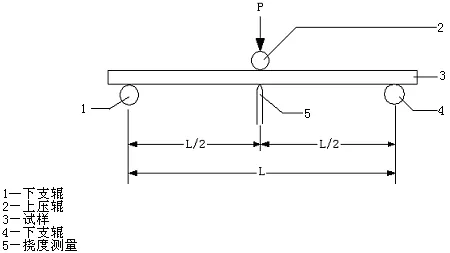

用游标卡尺测量试件中部的宽度和厚度,将试件居中放在弯曲装置上,按图1所示的三点弯曲方法进行加载直至达到最大载荷值,同时记录载荷-挠度曲线。跨距为170mm,加载速度为7mm/min,压辊及支辊的直径为10mm。

图1 弯曲装置示意图

6.5.1.3 计算

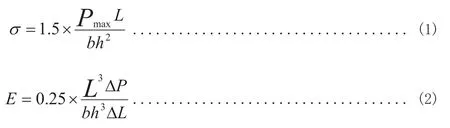

弯曲强度和弯曲弹性模量分别按(1)、(2)式计算:

式中:

—弯曲强度,单位为兆帕(MPa);

E—弯曲弹性模量,单位为兆帕(MPa);

Pmax—最大弯曲载荷,单位为牛顿(N);

L—跨距,单位为毫米(mm);

b—试件中部宽度,单位为毫米(mm);

h—试件中部厚度,单位为毫米(mm);

以六个试件为一组,测量正面向上纵向、正面向上横向、背面向上纵向、背面向上横向各组试件的弯曲强度和弯曲弹性模量,分别以各组试件的测量值的算术平均值作为该组的试验结果。

6.5.2 贯穿阻力、剪切强度

6.5.2.1 材料试验机

能以恒定速率加载,示值相对误差不大于±1%,试验的最大荷载应在试验机示值的15%~90%之间。

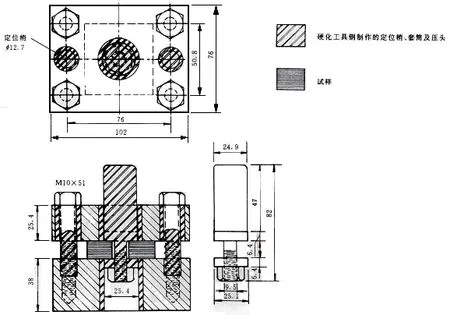

6.5.2.2 剪切夹具

为冲孔剪切夹具,其构造能使试件卡紧在不动模块和可动模块之间,使得测试时试件不发生偏斜,如图2所示。

图2 剪切夹具示意图

6.5.2.3 试验过程

用千分尺在离试件中心13mm对称的四个点处测量试件的厚度并计算其算术平均值作为该试件的厚度。在试件中心钻一直径为11mm的装配孔,把试件装在冲头上,用垫圈和螺母将其固定紧,装好夹具,拧紧螺栓,在冲头上以1.25mm/min的速度施加载荷,记录试件所承受的最大载荷。

6.5.2.4 计算

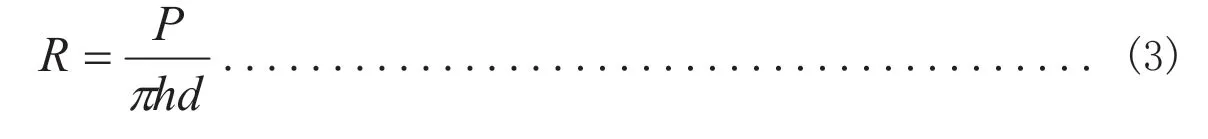

最大载荷即为该试件的贯穿阻力。剪切强度按(3)式计算。

式中:

R──剪切强度,单位为兆帕(MPa);

P──最大载荷,单位为牛顿(N);

h──试件厚度,单位为毫米(mm);

d─冲孔直径,单位为毫米(mm)。

以全部试件试验值的算术平均值作为试验结果。

6.5.3 滚筒剥离强度

6.5.3.1 材料试验机

能以恒定速率加载,示值相对误差不大于±1%,试验的最大荷载应在试验机示值的15%~90%之间。

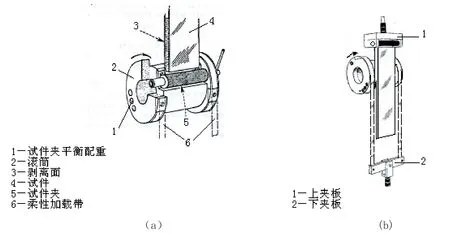

6.5.3.2 滚筒装置

如图3所示,滚筒装置主要由滚筒、试件夹、试件夹的平衡配重、柔性加载带以及上下夹板所组成。滚筒中间段外径为100mm,滚筒两头缠绕加载带的凸缘的外径加上加载带的厚度应比滚筒中间段外径大25mm。

图3 滚筒剥离强度示意图

6.5.3.3 试验过程

在试件两端将待剥离面的铝材剥开一小段,其中一端剥开铝材后将后面的芯材和铝材截去,把留下的铝材夹在上夹板上并与试验机的上夹头相连;把另一端剥开的铝材用试件夹夹在滚筒上。使试件的长度轴线与滚筒的中心轴线垂直,试验机载荷清零,然后把下夹板与试验机的下夹头相连。

用游标卡尺测量试件的宽度,试验机以25mm/min的速度进行拉伸,滚筒向上旋转爬升,铝材被剥离开并缠绕在滚筒上,直至试件剥开至少150mm,同时记录载荷-剥离距离曲线。使试验机返回直到滚筒回到剥离前的初始位置,重复试验机拉伸动作并运动同样的距离,同时记录拉伸载荷-拉伸距离曲线。根据所记录的曲线计算试件剥开25mm~150mm范围内对应的平均剥离载荷、最小剥离载荷和平均拉伸载荷。

6.5.3.4 计算

剥离强度的计算按(4)、(5)式进行:

式中:—平均剥离强度,单位为牛顿·毫米每毫米(N·mm/mm);

Tmin—最小剥离强度,单位为牛顿·毫米每毫米(N·mm/mm);

r0—滚筒凸缘半径加上加载带厚度的一半,单位为毫米(mm);

ri—滚筒中间段半径加上被剥离层厚度的一半,单位为毫米(mm);

F0—按等距离方法计算的平均拉伸载荷,单位为牛顿(N);

Fp—按等距离方法计算的平均剥离载荷,单位为牛顿(N);

Fmin—最小剥离载荷,单位为牛顿(N);

b—试件宽度,单位为毫米(mm)。

以六个试件为一组,分别测量正面纵向、正面横向、背面纵向、背面横向各组试件中每个试件的平均剥离强度和最小剥离强度。分别以各组试件的平均剥离强度的算术平均值和最小剥离强度中的最小值作为该组的试验结果。

6.5.4 180°剥离强度

按GB/T 2790的规定进行,以六个试件为一组,分别测量正面纵向、正面横向、背面纵向、背面横向各组试件中每个试件的平均剥离强度和最小剥离强度。分别以各组试件的平均剥离强度的算术平均值和最小剥离强度中的最小值作为该组的试验结果。

6.5.5 耐温差性

将试件在-40℃±2℃下恒温至少2h,取出放入80℃±2℃下恒温至少2h,此为一个循环,共进行五十次循环。目测试件有无鼓泡、剥落、开胶等外观上的异常变化;按照7.5.3或7.5.4分别测量并计算耐温差试验前后剥离强度平均值的下降率。

6.5.6 热膨胀系数

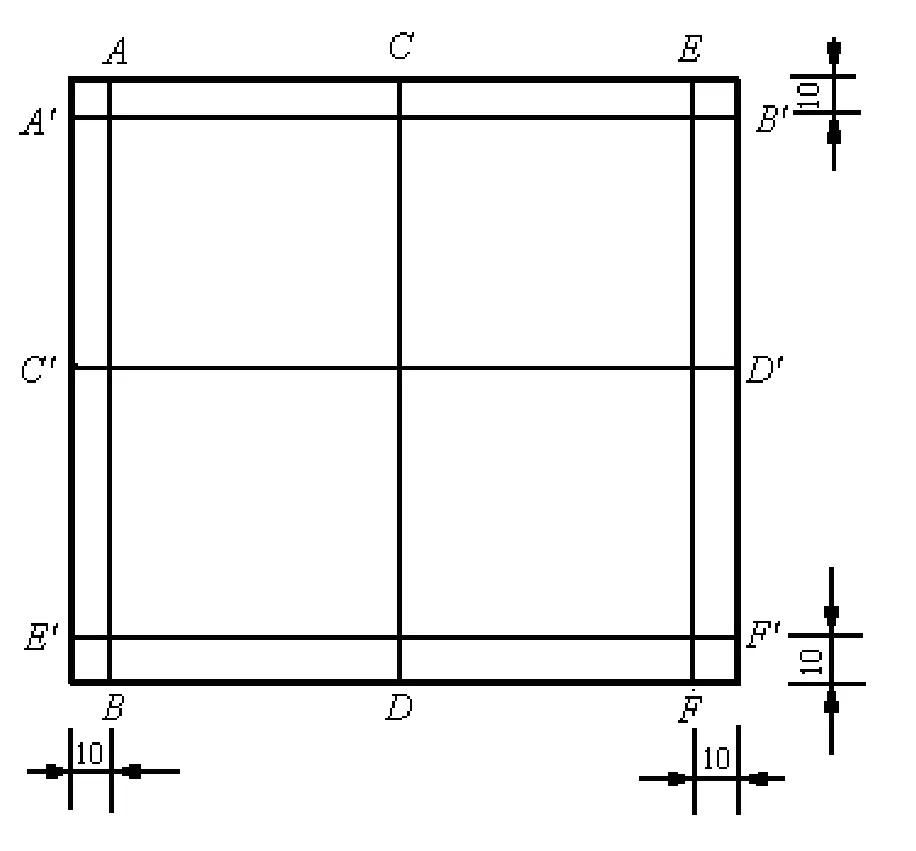

按图4所示位置,用最小分度值为0.02mm的游标卡尺分别测量室温(23℃)、低温(-30℃)和高温(70℃)下试件各测量位置的长度(测量位置分别为AB、CD、EF、A′B′、C′D′、E′F′)。在测量长度前,试件应在相应的温度下恒温至少1h。

图4 热膨胀系数测量位置示意图

按(6)式分别计算各测量位置的热膨胀系数:

式中:

α—热膨胀系数,单位为每摄氏度(℃-1);

L0—室温下试件长度,单位为毫米(mm);

L1—低温下试件长度,单位为毫米(mm);

L2—高温下试件长度,单位为毫米(mm);

T1—低温温度,单位为摄氏度(℃);

T2—高温温度,单位为摄氏度(℃)。

测量纵向和横向全部位置的热膨胀系数,分别以纵向和横向的测量值的算术平均值作为试验结果。

6.5.7 热变形温度

以加热前后试件中点挠度的相对变化量达到0.25mm时的温度作为试件的热变形温度。试件平放,所加试验载荷应使试件的最大弯曲正应力达到1.82MPa,其计算方法按(7)式进行:

式中:

P—试验载荷,单位为牛顿(N);

L—跨距,单位为毫米(mm);

b—试件中部宽度,单位为毫米(mm);

h—试件中部厚度,单位为毫米(mm);

其余按GB/T 1634.2的规定进行试验。以六个试件为一组。分别测量正面向上纵向、正面向上横向、背面向上纵向、背面向上横向各组试件的热变形温度,分别以各组试件的测量值的算术平均值作为该组的试验结果。

6.5.8 耐热水性

将试件浸没在98℃±2℃蒸馏水中恒温2h,试验中应避免试验过程中试件相互接触和窜动。然后让试件在该蒸馏水中自然冷却到室温,取出试件擦干,目测试件有无鼓泡、开胶、剥落、开裂等外观上的异常变化;以全部试件中性能最差的试验值作为试验结果。距离试件边缘不超过10mm内的铝材与芯材的开胶可忽略不计。

6.5.9 燃烧性能

按GB 8624的规定进行。

7 检验规则

7.1 出厂检验

每批产品均应进行出厂检验。检验项目包括:规格尺寸允许偏差、外观质量、剥离强度、耐热水性。

7.2 型式检验

型式检验项目包括第6章规定的全部技术要求。

有下列情形之一者,必须进行型式检验:

a)新产品或老产品转厂的试制定型鉴定;

b)正常生产时,每年进行一次型式检验,其中耐人工气候老化和耐盐雾性能的检验可以每两年进行一次;

c)产品的原料改变、工艺有较大变化,可能影响产品性能时;

d)产品停产半年后恢复生产时;

e)出厂检验结果与上次型式检验有较大差异时;

f)国家质量监督机构提出进行型式检验要求时。

7.3 组批与抽样规则

7.3.1 组批

7.3.1.1 出厂检验

以同一品种、同一规格、同一颜色的产品3000m2为一批,不足3000m2的按一批计算。

7.3.1 .2 型式检验

以出厂检验合格的同一品种、同一规格、同一颜色的产品3000m2为一批,不足3000m2的按一批计算。

7.3.2 抽样

7.3.2.1 出厂检验

外观质量的检验可在生产线上连续进行,规格尺寸允许偏差的检验从同一检验批中随机抽取3张板进行,其余出厂检验项目按所检验项目的尺寸和数量要求随机抽取。

7.3.2.2 型式检验

从同一检验批中随机抽取三张板进行外观质量和尺寸偏差的检验,其余按各项目要求的尺寸和数量随机裁取。

7.4 判定规则

检验结果全部符合标准的指标要求时,判该批产品合格。若有不合格项,可再从该批产品中抽取双倍样品对不合格的项目进行一次复查,复查结果全部达到标准要求时判定该批产品合格,否则判定该批产品不合格。

8 标志、包装、运输、贮存及随行文件

8.1 标志

8.1.1 每张产品均应标明产品标记、颜色、生产或安装方向、厂名厂址、商标、批号、生产日期及质量检验合格标志。

8.1.2 产品若采用包装箱包装,其包装标志应符合GB/T 191及GB/T 6388的规定。在包装箱的明显部位应有如下标志:

a)企业名称;

b)产品名称;

c)生产批号;

d)内装数量;

e)产品规格;

f)执行标准。

8.2 包装

8.2.1 产品装饰面应覆有保护膜,保护膜的要求可参考GB/T 17748-2008附录B。

8.2.2 包装箱应有足够的强度,以保证运输、搬运及堆垛过程中不会损坏,应避免产品在箱中窜动。

8.2.3 包装箱内应有产品合格证及装箱单。合格证上应有如下内容:

a)企业名称;

b)检验结果;

c)检验部门或人员标记。

d)产品颜色

装箱单应有如下内容:

a)企业名称;

b)产品名称、颜色;

c)产品标记;

d)生产批号;

e)产品数量;

f)包装日期。

8.3 运输

运输和搬运时应轻拿轻放,严禁摔扔,防止产品损伤。

8.4 贮存

产品应贮存在干燥通风处,避免高温及日晒雨淋,应按品种、规格、颜色分别堆放,并防止表面损伤。

8.5 随行文件

供方应向需方提供指导正确使用产品的应用指南,应用指南可参考附录C。

随行文件宜包括:产品合格证、装箱单及产品应用指南。

根据发改办工业【2008】1242号“国家发展和改革委员会办公厅关于印发2008年行业标准计划的通知”的要求,由中国建筑材料检验认证中心和上海华源复合新材料有限公司负责《铜塑复合板》行业标准的编制工作,以下将《铜塑复合板》标准征求意见稿向社会发布征集反馈意见。

意见回馈单位:中国建筑材料检验认证中心

回馈地址:北京市朝阳区管庄东里1号南楼316

邮编:100024

联系人:马丽萍 蒋荃

电话:010-51167664 / 13241861223(手机)

传真:010-65715369(请注明收件人)

E-mail:mlp@ctc.ac.cn; sxxymlp@163.com