浅析铝塑复合板滚筒剥离和180°剥离的相关性

2010-07-10刘保奎联合金属科技杭州有限公司浙江杭州311122

费 永 刘保奎 (联合金属科技(杭州)有限公司,浙江 杭州311122)

1 前言

铝塑复合板简称铝塑板,是以两层涂层铝为面,塑料为芯层,利用高分子粘结膜高温复合而成的复合装饰材料。其中涂层铝与塑料芯层的粘结强度的好坏直接影响到铝塑板的质量的好坏,因为铝塑板的使用过程中承担载荷的主要方式就是靠涂层铝和塑料芯材之间的粘结,所以剥离强度是铝塑板最重要的力学性能之一。现行的试验方法有滚筒剥离和180°剥离两种,由于滚筒剥离在剥离强度试验中能消除因被剥离层挠曲而引起的测量误差,所以取代180°剥离成为建筑幕墙用铝塑复合板剥离强度的检测方法。新的铝塑复合板国家标准已发布实施一年多的时间,从执行的情况和行业里的交流讨论来看,大家对滚筒剥离方法异议最大。分析原因为滚筒剥离试验要求试验人员具有一定专业知识、仪器设备要求高、操作复杂、检测时间长(较180°剥离)等原因。现有不少业内人士要求恢复使用180°剥离检测方法,所以当前对滚筒剥离检测方法和180°剥离检测方法之间的相关性的分析和研究十分有必要。

2 理论分析

2.1 滚筒剥离

(1)原理

用帯凸缘的筒体从夹层结构中剥离面板的方法来测定面板与芯子胶接的抗剥离强度。面板一头连接在筒体上,一头连接在夹具上,凸缘连接加载带,拉伸加载带时,筒体向上滚动,从而把面板从夹层结构中剥离开。凸缘上的加载带与筒体上的面板相差一定距离,夹层结构滚筒剥离强度实为面板与芯子分离单位宽度上的抗剥离力矩。

(2)受力分析与计算公式

首先对滚筒剥离的过程进行受力分析:

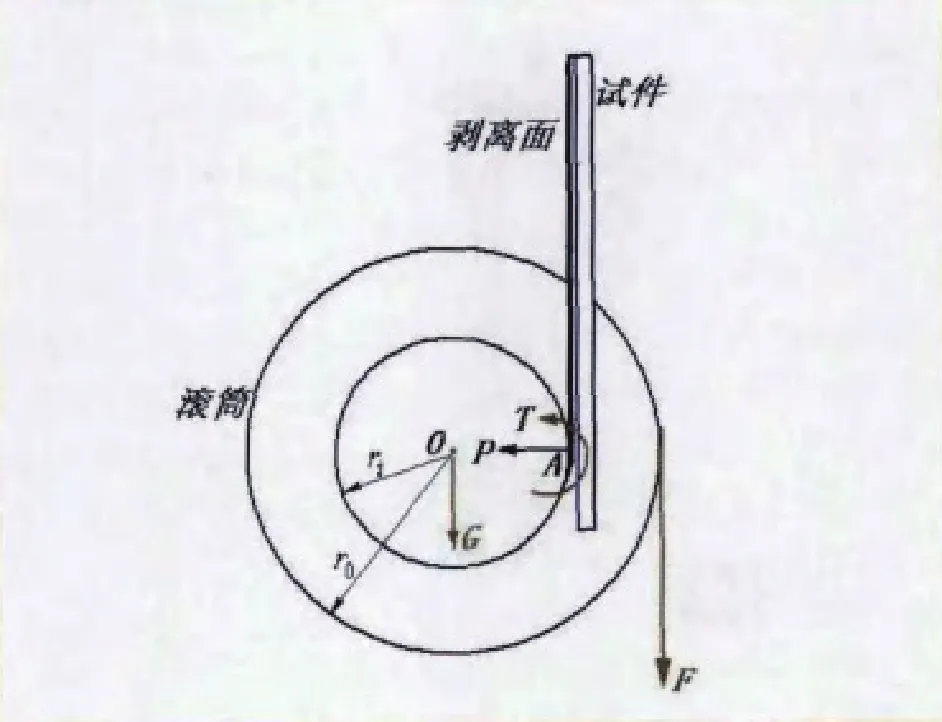

如图1所示,滚筒受到的作用力包括:通过重心的重力G(在试样夹相对应的地方增加平衡配重,使其重心与中轴线重合),试验机施加的拉力F拉,剥离面与试样接触点A处的支撑力P,如图2所示的剥离处粘胶剂产生的一系列的拉力L以及使铝板卷到滚筒上的弯曲力F弯曲。

图1 平衡状态的滚筒受力分析图

如图2所示,剥离区域内不同的位置粘胶剂产生的拉力是不同的,所谓的粘结力不是一点单独的作用力,而是在剥离但没有完全分开的区域内分布的力的组合作用。由于这些力的分布很复杂,无法用单独一点的力来表示,但我们可以认为这些分布的粘接力产生了一个综合的作用结果,就是围绕A点的粘接力矩T,用这个粘接力矩来反映粘结强度。

图2 放大后的滚筒剥离处示意图

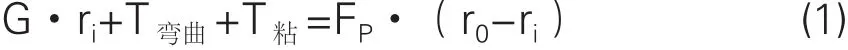

在第一次剥离试验过程中,因为滚筒始终都是在往同一方向做匀速旋转运动,所以滚筒在剥离试验过程中始终处于力矩平衡状态,滚筒上任何一个点上的力矩都是平衡的。因此有了A点上的力矩也是平衡的,绕A点顺时针方向重力G、粘胶剂产生的拉力L和使铝板卷到滚筒上的弯曲力F弯曲所产生的力矩之和等于绕A点逆时针方向试验机施加的拉力Fp所产生的力矩。用数学公式表示为:

在第二次剥离实验过程中,滚筒也是始终都是在往同一方向做匀速旋转运动,滚筒在第二次剥离试验过程中也是始终处于力矩平衡状态,即滚筒上任何一点上的力矩都是平衡的。因此有了A点上的力矩也是平衡的,由于这次少了粘胶剂产生的拉力L,绕A点顺时针方向重力G和使铝板卷到滚筒上的弯曲力F弯曲所产生的力矩之和等于绕A点逆时针方向试验机施加的拉力F拉所产生的力矩。用数学公式表示为:

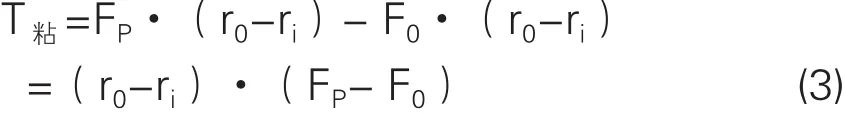

由式①减去式②可得到:

由于T粘与试样宽度b呈正相关的关系,宽度b越大T粘越大。为统一比较基础,将式③两边同时除以宽度b转化为单位宽度的剥离强度,因此可得式(4)

式中b——试样宽度,单位为毫米(mm);

ri——滚筒中间段的半径加上被剥离层厚度的一半,单位为毫米(mm);

r0——滚筒凸缘半径加上加载带厚度的一半,单位毫米为(mm);

F0——按等距离方法计算的平均拉伸载荷,单位为牛顿(N);

FP——按等距离方法计算的平均剥离载荷,单位为牛顿(N);

T粘——粘胶剂产生的拉力L产生的力矩,单位为牛顿每毫米(N /mm);

T——平均剥离强度,单位为牛顿·毫米每毫米(N·mm /mm)

需要说明的是,在这个试验要求加载带是柔性的,只有柔性的加载带在试验中才不会因为使加载带弯曲而需要提供额外的拉力,否则会使剥离强度的计算变得更复杂。另外不论是加载带还是被剥离的铝材,都假设其力的作用点与中心是重合的。

2.2 180°剥离

(1)原理

两块被粘材料用粘接剂制备成胶接试样,然后将胶接试样以规定的速率从胶接的开口处剥离,两块被粘物沿着被粘面长度的方向逐渐分离。通过挠性被粘物所施加的剥离力基本并行于胶接面。

(2 )受力分析与计算公式

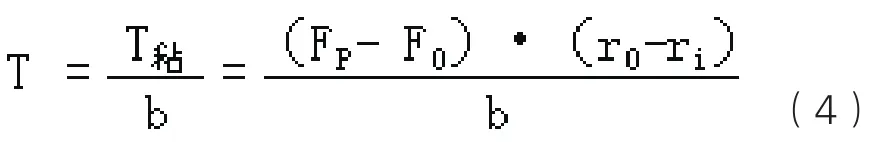

首先对180°剥离过程进行受力分析:

如图3所示,在剥离临界点A铝材所受到作用力包括:试验机施加的剥离力F,粘胶剂与铝材的粘接力L,重力,铝材的弯曲力。重力和铝材的弯曲力相对于粘胶剂与铝材的粘结力非常小,可以忽略不计。在剥离试验过程中A点的位置是平行于胶接面且不断变化的,由于剥离速率是匀速,故A点可以认为是处于平衡状态。根据牛顿第一定律可得,在忽略重力和铝材的弯曲力的情况下:试验机施加的剥离力等于粘胶剂与铝材的粘接力。公式如下:

180°剥离强度计算为:

将(1)代入(2)得

式中σ180°——180°剥离强度,单位为牛顿每毫米(N /mm);

F——剥离力,单位为牛顿(N);

B——试样宽度,单位为毫米(mm);

图3 平衡状态试样的受力分析图

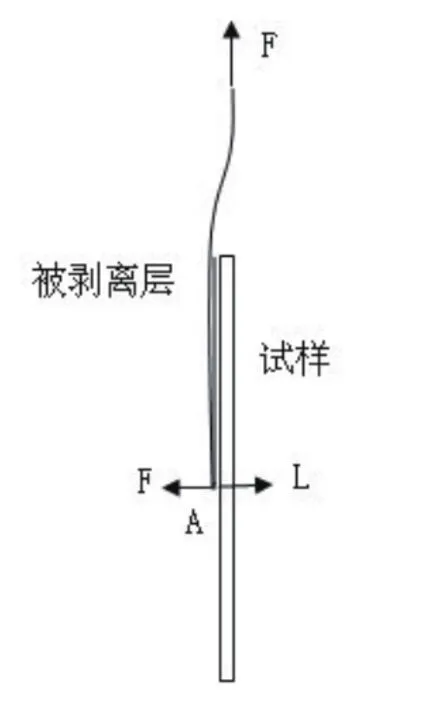

综上所述,要从理论上找出滚筒剥离强度和180°剥离强度之间的相关性,即将滚筒剥离强度公式(7)除以180°剥离强度公式(3)可以得到:

式中σ180°——180°剥离强度,单位为牛顿每毫米(N /mm)

T——平均剥离强度,单位为牛顿每毫米(N/mm)

ri——滚筒中间段的半径加上被剥离层厚度的一半,单位为毫米(mm);

r0——滚筒凸缘半径加上加载带厚度的一半,单位毫米为(mm);

F——剥离力,单位为牛顿(N);

F0——按等距离方法计算的平均拉伸载荷,单位为牛顿(N);

FP——按等距离方法计算的平均剥离载荷,单位为牛顿(N);

B、b——试样宽度,单位为毫米(mm);

由于式(8)存在FP、F0、F和ri四个变量且不能相互转化,所以滚筒剥离强度与180°剥离强度之间的相关性不能通过公式转化直接得到,需要通过大量实验数据进行归纳分析两者的相关性。

3 实验分析

3.1 滚筒剥离实验方法

3.1.1 仪器设备

(1)千分尺:用于试样宽度的测量;

(2)材料试验机:能以恒定的速率加载,示值相对误差不大于±1%,实验的最大载荷应在试验机示值的15%~90%之间。

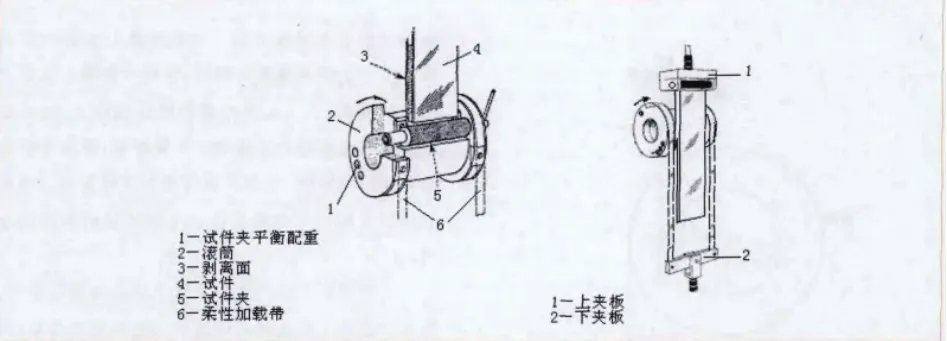

(3)滚筒装置:如图4所示,滚筒装置由滚筒、试件夹、试件夹的平衡配重、柔性加载带以及上下夹板所组成。滚筒中间段外径为100mm,滚筒两头缠绕加载带的凸缘的外径加上加载带的厚度应比滚筒中间段外径大25mm。

3.1.2 试验过程

(1) 试样的准备:试样尺寸为25mm×350mm,沿横向和纵向各裁取12条,分别测量横向正面、横向背面、纵向正面、纵向背面4组的剥离强度,每组6条试样。试样试验前应在23℃±2℃、相对湿度50%±10%的条件中放置24h。

(2) 试样的安装:在试样两端将待剥离面的铝材剥开一小段,其中一端剥开铝材后的芯材和铝材截去,把留下的铝材夹在上夹板上并与试验机的上夹头相连;把另一端剥开的铝材用试样夹夹在滚筒上。使试件的长度轴线与滚筒的中心轴线垂直,试验机载荷清零,然后把下夹板与试验机的下夹头相连。

(3) 剥离试验:试验机以25mm/min的速度进行拉伸,滚筒向上旋转爬升,铝材被剥离开并缠绕在滚筒上,直到试件剥开至少150mm,同时记录载荷—拉伸距离曲线。使试验机返回直到滚筒,回到剥离前的初始位置,重复试验机拉伸动作并运动同样的距离,同时记录拉伸载荷—拉伸距离曲线。根据所记录的曲线计算试件剥开25mm~150mm范围内对应的平均剥离载荷、最小剥离载荷和平均拉伸载荷。

图4 滚筒装置示意图

3.2 180°剥离方法

3.2.1 仪器设备

(1)千分尺:用于试样宽度的测量;

(2)拉伸试验装置:具有适宜的负荷范围,夹头能以恒定的速率分离并施加力的装置,该装置应配备有力的测量系统和指示记录系统。力的示值误差不超过2%。整个装置的响应时间应该足够地短,以不影响测量准确性为宜,即当胶接试样被破坏时,所施加的力能被测量到。试样的破坏负荷应处于满标负荷的10%~80%之间。

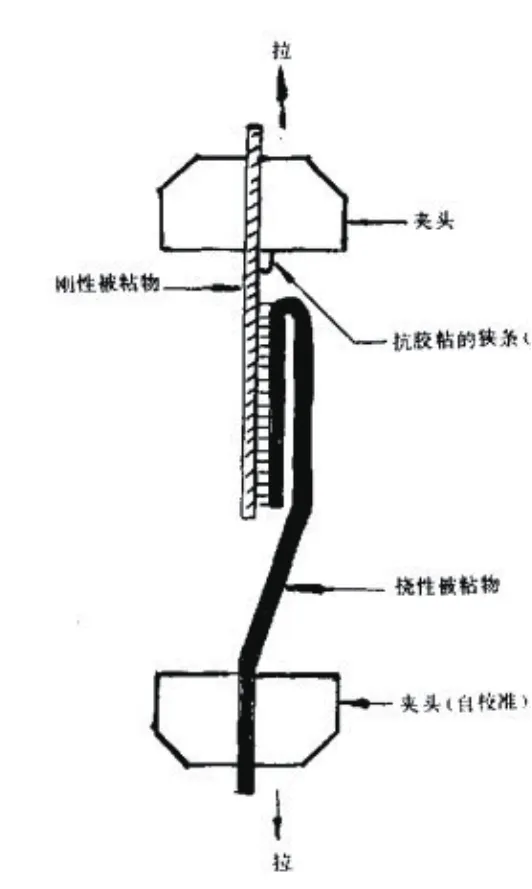

(3)夹头:夹头之一能牢固的夹住刚性被粘物,并使胶接面平行于所施加的力。另一个夹头如图5所示,能固定住挠性被粘物,此夹头是自校准型的,因此所施加的力平行于胶接面,并与拉伸试验装置的传感器相联。

3.2.2 试验过程

(1)试样的准备:试样尺寸为25mm×350mm,沿横向和纵向各裁取12条,分别测量横向正面、横向背面、纵向正面、纵向背面4组的剥离强度,每组6条试样。试样试验前应在23℃±2℃、相对湿度50%±10%的条件中放置24h。

(2)试样的安装:将试样一段剥开200mm左右,不应超过225mm。把剥开的铝材弯曲180°,固定在夹头上,将另一端夹紧在另一个夹头上。注意使夹头间的试样准确定位,以保证所施加的拉力均匀的分布在试样宽度上。

(3)剥离试验:试验机以100mm/min±10mm/min的速率匀速进行拉伸,直至试样至少被剥离125mm为止。根据所记录的曲线计算试件剥开25mm~125mm范围内对应的平均剥离载荷和最小剥离载荷

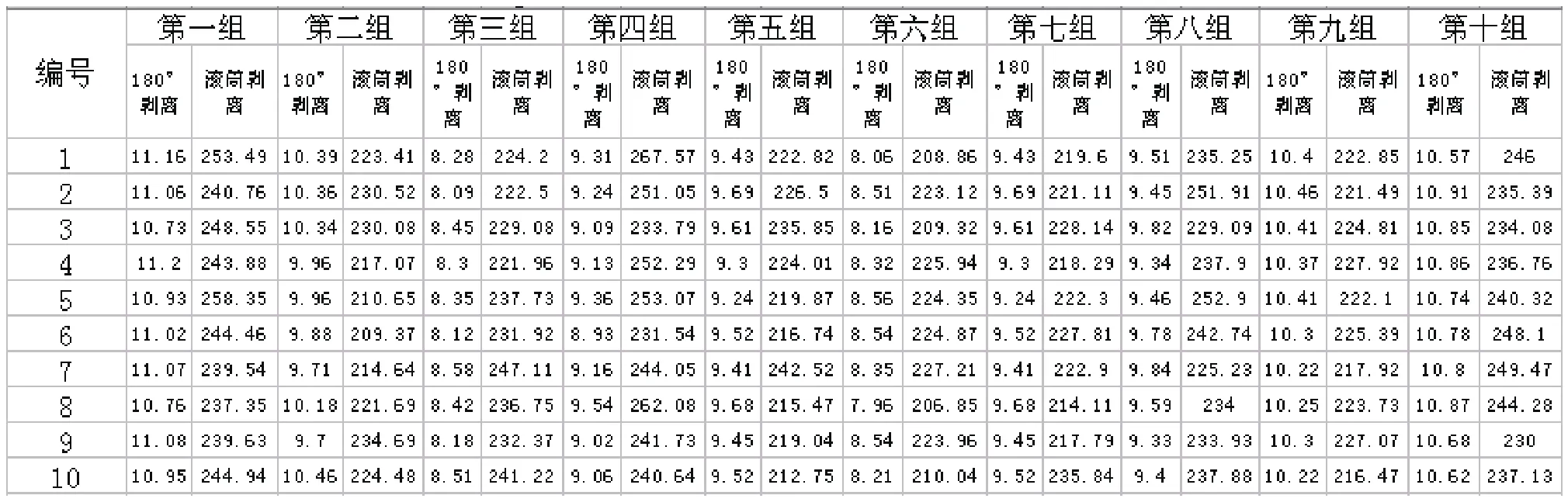

表1 实验数据

图5 180°剥离装置示意图

3.3 实验方案

分析了上述两种试验的要求,由于滚筒剥离试验要求试样两端剥开一小段(大约20mm)以便夹持,且剥开距离至少150mm,而180°剥离试验要求试样最小剥开距离为125mm。也就是说我们一根350mm的试样做完滚筒剥离,还可以继续做180°剥离。这样不仅减少试样不均一性带来的误差,增加试验结果的准确度,还可以提高试验效率,提高试样的利用率。

3.3.1 仪器设备

(1)千分尺:用于试样宽度的测量;

(2)材料试验机:满足上述两种试验方法要求的材料试验机;

(3)夹头:满足上述两种试验方法要求的两种夹头;

3.3.2 试验过程

(1)试样的准备:试样尺寸为25mm×350mm,取5批不同厂家铝材厚度大于0.5mm的铝塑复合板,沿横向和纵向各裁取20条,分别测量横向正面、横向背面、纵向正面、纵向背面4组的剥离强度,每组5条试样。试样试验前应在23℃±2℃、相对湿度50%±10%的条件中放置24h。

(2)试样的安装:分别按上述两种方法安装试样。

(3)剥离试验:把试样进行编号,确保编号的唯一性。先按照滚筒剥离试验方法进行滚筒剥离试验,试样的剥开距离应控制在150mm~180mm,试验结束记录试验结果。将做过滚筒剥离的试样按照180°剥离试验方法继续试验,试验结束记录试验结果。

3.4 实验结果

将上述的试验结果按照试样编号进行整理,可以得到关于180°剥离和滚筒剥离一一对应的数据100组如表1所示。经过处理可以得出180°剥离。

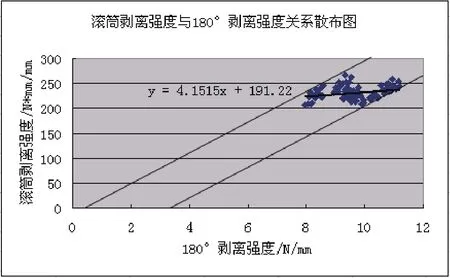

和滚筒剥离的趋势线y=4.075x+191.96相关性系数r=0.2864,且数据分布在y=36.85x-69.063(7.96≤x≤11.20)和y=36.85x-168.84(7.96≤x≤11.20)之间如图6所示。

图6 滚筒剥离强度与180°剥离强度关系图

4 结果分析

根据上述实验结果分析,影响两者相关性的因素有以下几点:

(1)铝塑复合板的铝基材厚度以及牌号和状态;

(2)铝塑复合板所使用的高分子粘结膜的类型和厚度;

(3)铝塑复合板的加工工艺;

(4)其他。

综上所述:180°剥离和滚筒剥离实验结果虽然具有一定的分布规律,但是两者之间的相关性系数r=0.2864小于0.5说明两者之间的相关性不强,所以不能用180°剥离取代滚筒剥离成为建筑幕墙用铝塑复合板剥离强度的检测方法。

[1]ASTM D1781-98(2004)胶粘剂攀缘卷筒剥离的试验方法

[2]GB/T2790-1995胶粘剂180°剥离强度试验方法扰性材料对刚性材料

[3]胡云林.中国建材科技,2009,5:6-9