基于枪体压铸模具的改良方案

2010-02-20陈华

陈华

(肇庆市第二技工学校,广东肇庆526060)

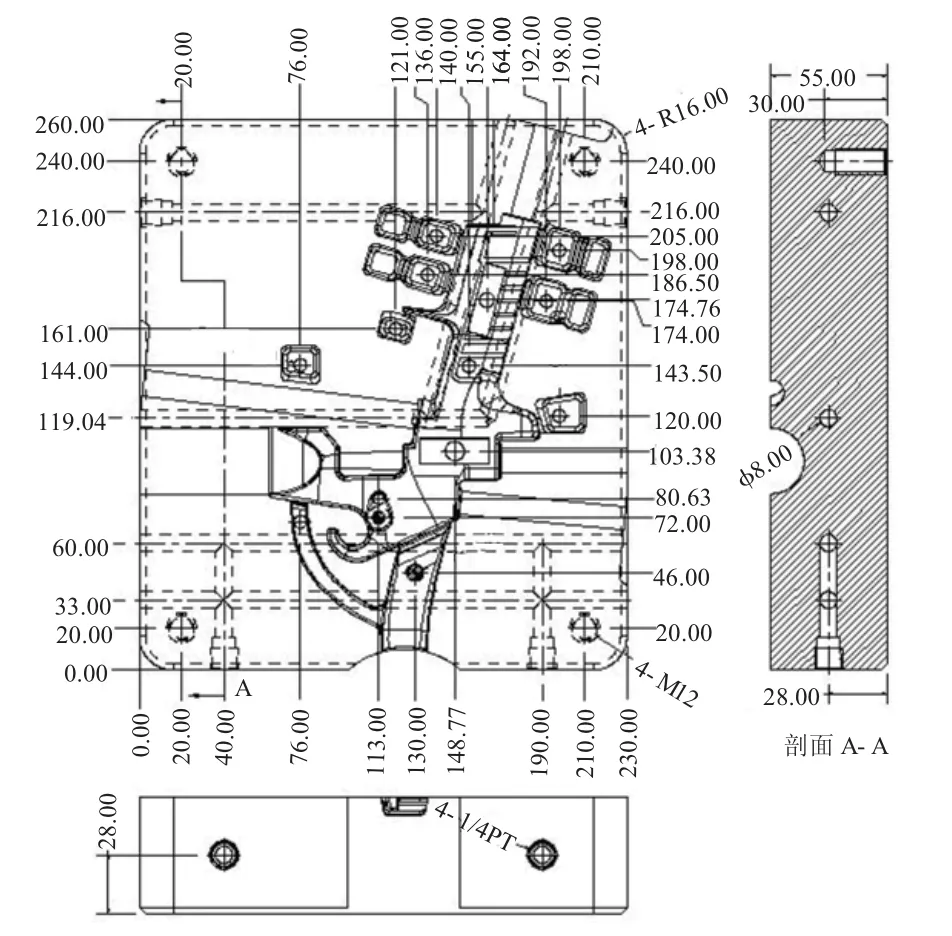

20世纪90年代以后,中国的压铸工业取得了长足发展,已成为一个新兴产业。随着技术水平和产品开发能力的提高,压铸产品种类和应用领域不断扩宽,压铸设备、压铸模和压铸工艺都发生了巨大的变化。压铸模由于生产周期长、投资大、制造精度高,故造价较高,因此希望模具有较长的使用寿命。提高金属压铸模具寿命,对于模具企业就是提高生产效率,有利于提升产品质量及降低生产成本。在此,针对枪体模具进料口容易冲蚀、铸件产生不饱和、出现气孔、表面有水纹等缺陷,通过对枪体模具的合理化改良,来提高模具的使用寿命,改善铸件质量。兹将枪体模具改良方法和工艺分析陈述如下。

1 改变模具进料位置

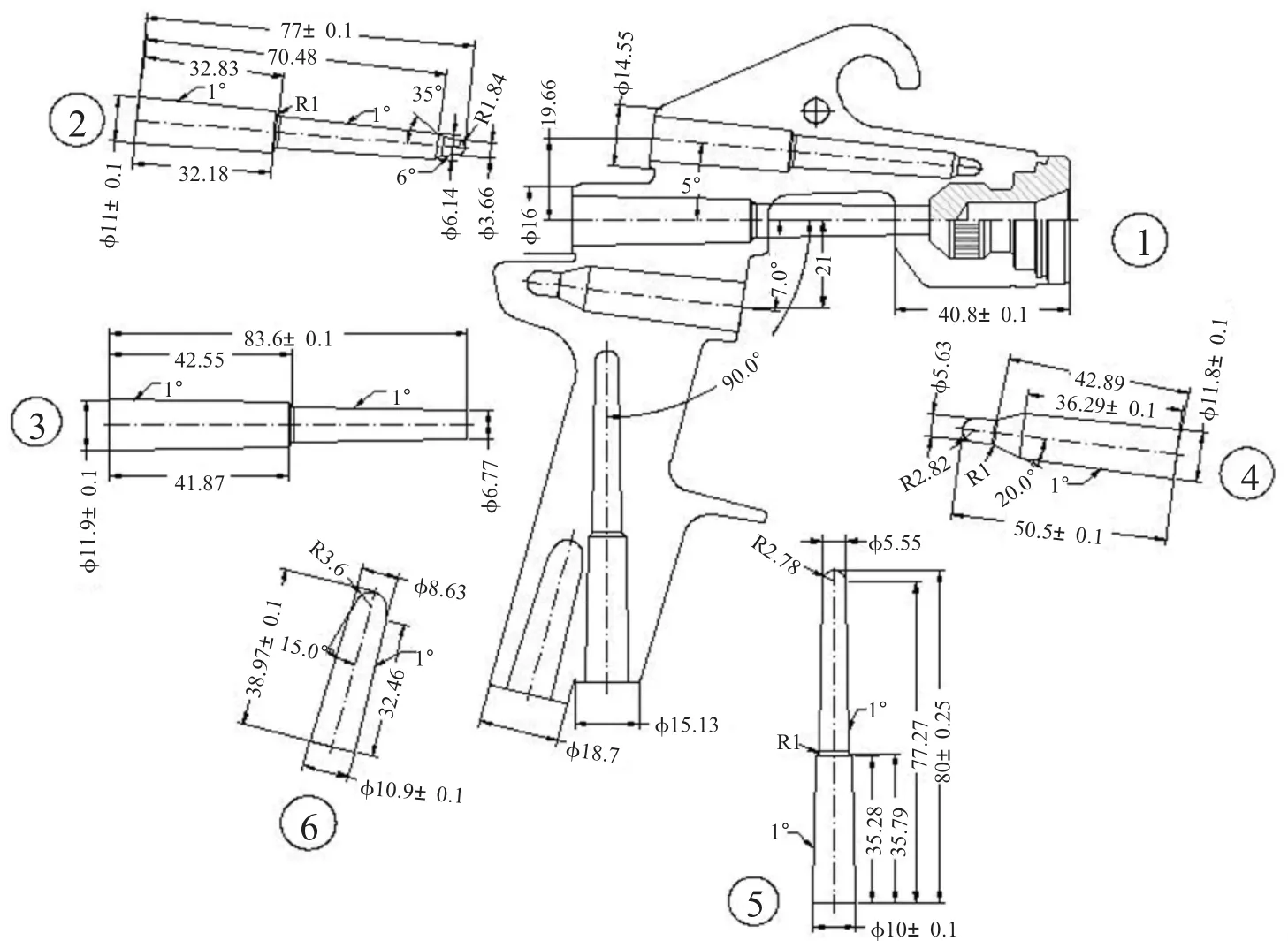

图1 改进前

图2 改进后

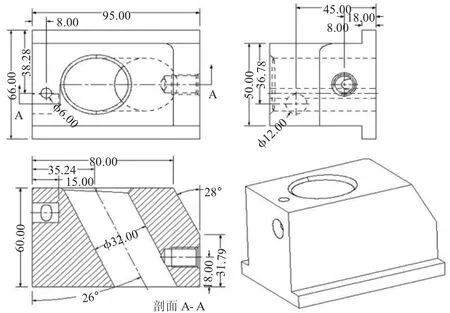

图3 枪体抽芯图

原枪体旧模具是从枪体的下侧面进料(如图1所示),在生产的时候常会出现不饱和及有砂孔现象,这主要是选择进料口不恰当所造成的。枪体的这个部位进料,不能使铝液形成理想的流态而顺序地充填型腔,铝液进入型腔后,形成涡流,出现死角区和裹气部位。虽然经过加大溢流槽、增加排气槽数量、调整压铸机的参数等方法,能改善一些铸件的质量,但是对于这种气密要求非常高的铸件还是远远不够的。经过检验研究,在新模具开发的时候,改变原来的进料位置,由下侧面改为从枪体的尾部进料(如图2所示),这样就能使铝液顺畅地注入型腔,不会有涡流形成或出现死角区和裹气部位。由于改为从枪体的尾部进料,为防止铝液进入型腔后产生反冲的现象出现,流道口10 mm的位置做一级低于流道深度3 mm的一个台阶,把进料口的斜角加大到25°,这样避免铝液直接冲击抽芯。由于铸件比较厚,采取比一般进料口要厚2 mm,以适应50 m/s的充填速度。模具做好投入生产后发现,在进料口第一支抽芯的位置(如图2深色方框所示),一定时间后会出现冲陷的现象。由于产品需做表面电镀处理,冲陷现象将可能影响产品的外观要求。为此,在改良试验中,对出现冲陷的区域采用线割镶件互换,能及时解决因冲陷影响外观要求的问题。镶件试模确认后,作表面氮化处理,以强化表面硬度,预防冲陷过早出现。

2 改善抽芯滑块的机构形式

以往的模具,每个滑块都是单独运作。枪体模具共有6支抽芯,如果都采用单一制作,在加工工艺上存在着一定的难度,而且还增加模具制作时间。如图3所示,抽芯之间间隔比较密,还有角度尺寸要求。这样斜导柱的大小尺寸,就受到限制,过小的斜导柱,在生产过程中容易产生断裂;在加工有角度的斜导柱孔时,位置尺寸比较难掌握。经过观察及研究,在改良试验中,以互相垂直的3个抽芯滑块来带动另外3个有角度的抽芯滑块。采取这种方式后,斜导柱大小由原来的直径最大25 mm增加到现在的32 mm,使斜导柱有足够的刚性来带动滑块,避免了以前在生产中曾出现过的断裂情况。而且斜导柱跟模框的面相互垂直和平行,在加工斜导柱孔的时候比容易掌握,不会产生较大的误差,能保证模具装配时的需求。

考虑到加工模具时的方便,以往的模具都是采用固定销的的方式,来固定抽芯在滑块上。但因为枪体的抽芯都较小,一般直径为12 mm左右,要求抽孔的尺寸又比较长,抽芯经过一段时间的使用后,就会在使用过程中因热胀冷缩和拉伸,产生金属疲劳而拉断抽芯。此时,若采用固定销的方式,在抽芯的互换上有极大的不方便,每次更换抽芯都要经过线割抽芯的销钉孔才能装配投入使用,抽芯的销钉孔也是容易产生断裂的地方,这样将直接影响到生产进度。因此,在改良试验中,把滑块做成活动的两段,采用螺丝来固定。图4和图5就是更改前后的对比。

图4 更改前

图5 更改后

改为活动的形式后,就可以为生产带来极大的便利,在生产过程遇到抽芯断裂,就能及时更换,只需拆下滑块,扭开螺丝换上备用抽芯,模具就能正常投入生产。为此,模具的制作要有足够的备用抽芯,以供正常生产的需求。为减小抽芯的拉力,在尺寸允许的范围内尽量加大拔模角,提高抽芯的寿命。

3 改进冷却系统,加强模具保养

压铸模具在较高的工作温度下进行生产,吸收金属在凝固过程放出的能量,产生热变换,使型腔表面局部瞬间温度高达500~640℃。而模具材料因热传导的限制,型腔表面首先达到较高温度而膨胀,而内层模温则相对较低,膨胀量相对较小,使表面产生压应力。开模后,型腔表面与空气接触,受压缩空气和涂料的急冷而产生拉应力。型腔被反复加热与冷却,产生热应力和机械应力,膨胀收缩不同期性,和这种交变应力反复循环并随着生产次数的增加而增长,当交变应力超过模具材料的疲劳极限时,表面首先产生塑性变形,并慢慢地在型面局部薄弱之处,产生细长呈辐射网状裂纹,产生机械疲劳龟裂。因此,压铸模具应有较高的抗冷热机械疲劳能力。模具的冷却系统,对产品质量的保证起着关键作用,合理地分布冷却系统,还能提高模具的寿命。

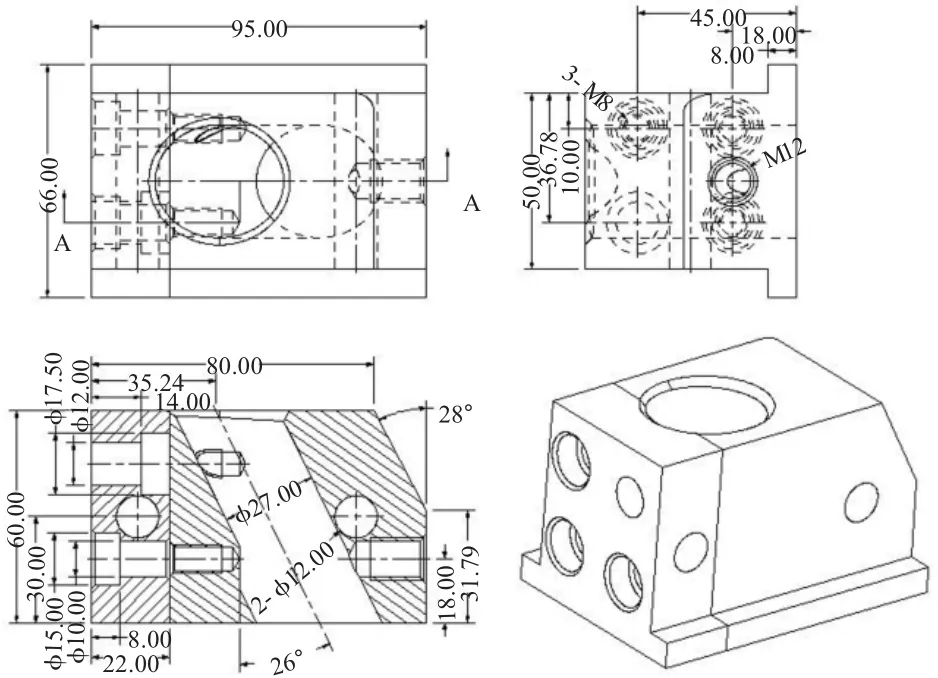

枪体模具原有的冷却不均匀,致使枪体压铸的时候出现气孔和水纹现象。铝液由流道进入型腔过程较长,旧有的模具在尾部也加了冷却,铝液进入到型腔已经出现凝固,型腔内的气体不能及时排出,溢流槽、排气槽起不了应有的作用。在改良试验中,把尾部的冷却水道去掉,只保留流道位置的部分(图6、图7就是更改前后的比较),这样就能改善产品的表面水纹,铝液能均匀地流向型腔各个部位。

模具在使用过程中,应严格控制铸造工艺流程。在工艺许可范围内,尽量降低铝液的浇铸温度和压射速度,提高模具预热温度。铝压铸模的预热温度由100~130℃提高至180~200℃,模具寿命可大幅度提高。

图6 更改前顶针冷却水道图

改良后的模具,在试模合格后,对模具进行去应力回火。当新模具使用到设计寿命的1/6~1/8时,即铝压铸模1.0万模次,应对模具型腔及模架进行450~480℃回火,并对型腔抛光和氮化,以消除内应力和型腔表面的轻微裂纹。以后每1.2万~1.5万模次进行同样保养。当模具使用5万模次后,可每2.5万~3.0万模次进行一次保养。采用上述方法,可明显减缓由于热应力导致龟裂产生的速度和时间。

4 结束语

针对枪体模具在生产制造中所出现的缺陷,通过改变模具进料方向、改善抽芯滑块的机构形式、改进冷却系统及加强模具保养等方式,使改良后的模具在产品质量、模具寿命、生产效率等方面得到明显改善,提高了经济效益。

图7 更改后顶针冷却水道

[1]姜银方.压铸成型工艺及模具设计[M].北京:化学工业出版社,2009.

[2]黄 勇.压铸模具简明设计手册[M].北京:化学工业出版社,2010.

[3]卢宏远.压铸技术与生产[M].北京:机械工业出版社,2008.

[4]骆相生,许 琳.金属压铸工艺与模具设计[M].北京:清华大学出版社,2006.

[5]吴春苗.压铸实用技术[M].广州:广东科技出版社,2003.