基于虚拟样机技术的齿轮啮合分析

2010-06-28刘苗

刘 苗

(中冶华天工程技术有限公司设备室,安徽马鞍山243005)

计算机及其相关技术的发展和应用,为建立机械系统虚拟样机提供了一个切实可行的途径。通过虚拟样机技术,可以解决机械系统设计、制造到使用中的许多难题,为保证机械系统的准确性和可靠性,提供了重要的分析方法。虚拟样机技术,正以其不可比拟的优越性,被广泛运用于机械系统的设计和分析中。

本文通过使用广泛应用于机械装备设计及分析的三维实体建模软件Pro/E和运动学、动力学动态分析软件ADAMS,对渐开线齿轮进行接触力分析,得到与理论计算相符的计算结果。

1 ADAMS的仿真流程

虚拟样机仿真分析软件ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是对机械系统的运动学与动力学进行仿真计算的软件,集建模、计算和后处理于一体。ADAMS仿真分析的具体步骤是:

(1)第一步是建立实体模型。虽然其自带实体建模工具,但是ADAMS自身的建模功能,远不能满足现代装备制造的模型要求。所以,它开发了与众多知名三维建模软件的接口平台。通过中性文件的转换,可以方便地在Pro/E、CATIA、Solidworks等软件中,将需要的模型建好,然后导入ADAMS。

(2)第二步是在导入的模型上添加零件与零件的约束关系,使其满足运动要求,并设定运动初始状态。

(3)第三步是在模型上施加载荷。

(4)第四步设定仿真条件,对虚拟样机进行动态仿真。

(5)第五步获得动态仿真结果及仿真数据曲线,并对结果进行筛选拷证。

2 通过Pro/E建立渐开线齿轮模型

齿轮的建模步骤如下:

(1)以齿顶圆为轮廓建立圆柱体;

(2)建立分度圆、基圆、齿根圆曲线;

(3)建立齿形的一条渐开线曲线;

(4)镜像渐开线曲线,组成完整的齿廓,切除第一个齿槽;

(5)齿槽阵列,并且在齿根形成圆角。

而此过程的关键,是渐开线的生成。在Pro/E菜单中点击[Insert]→[Model Datum]命令→[Curve]→[From Equation]→[Done]→[Select]→[CSYS_PART_DEF]→[Cartesian],通过数学方程生成曲线。然后输入关系式:

ang=t*90

r=base_dia/2

s=(PI*r*t)/2

xc=r*cos(ang)

yc=r*sin(ang)

x=xc+(s*sin(ang))

y=yc-(s*cos(ang))

z=0

即可获得如图1中的渐开线。

图1 Pro/E建立的渐开线圆柱齿轮的三维模型

3 实体模型导入ADAMS

要保证模型的精度,需要找到模型间正确的数据传递方法。各种工程软件之间的接口通信问题,是分析过程中第一个需要面临解决的问题。计算机图形标准,是指图形系统及其相关应用系统中的各界面之间进行数据传送和通信的接口,以及供图形应用程序调用的子程序功能及其格式标准。综合考虑模型导入的几何特性,物理信息如质量、体积、转动惯量等的保留完整程度,以及导入时间等因素,Parasolid文件标准是最好的。尤其是使用这种标准可以成功地往ADAMS导入整个样机模型,减少模型在ADAMS中二次装配带来的麻烦。

4 对实体模型施加力和约束

齿轮啮合产生的力,实际上是齿面接触相互碰撞产生的力,在ADAMS仿真中定义为接触更为真实。

ADAMS中将接触分为两种类型:一种是时断时续的接触,两个构件从不接触到接触再到不接触,由于存在相对运动,在接触的位置,两个构件开始出现材料压缩,构件的动能转化成材料的压缩势能,并伴随着能量的损失,当两构件分开时,势能转化成动能,同时也伴随着能量的损失;另一种情况是联系的接触,在这种情况下,两个构件始终接触,这是系统把这种接触定义成一种非线性弹簧形式,构件的弹性模量当成弹簧的刚度,阻尼当成能量损失。

由接触函数可以看出对接触的定义

当接触距离x小于接触函数的距离变量x1时,产生接触力;当接触距离x大于等于接触函数的距离变量x1时,接触力为零。

在ADAMS/View中定义接触力参数时,Stiffness为刚度系数,对应IMPACT函数中的k,是产生单位接触变形时的力,其中k为刚度系数,是产生单位接触变形时力,可以通过赫兹碰撞计算为接触物体在接触点的接触半径,如果接触物体一者为平面则接触点半径为无穷大;为接触材料的泊松比,E1、E2为两接触材料的杨氏模量。

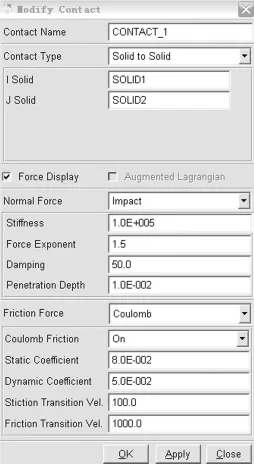

图2 接触力参数的设置

图3 施加约束及初始条件后的齿轮副

Force Exponent为力的非线性指数,对应IMPACT函数中的n,一般橡胶材料用2.0~3.0,钢铁材料使用1.3~1.5。

Damping为最大的粘滞阻尼系数。

Penetration Depth为最大阻尼时构件的变形深度,推荐使用0.01。

Static Friction Coefficient为静摩擦系数。

Dynamic Friction coefficient为动摩擦系数。

Static Friction Transition Velocity为静摩擦滑移速度,是静摩擦力达到最大时的临界速度。

Dynamic Friction Transition Velocity为动摩擦转换速度,是静摩擦力全部转换为动摩擦力时的临界速度。

5 齿轮啮合动力学仿真及结果

现假设一对齿数相同的标准渐开线圆柱齿轮Z1和Z2,齿数Z1=Z2=22,模数m=4 mm,输入功率为1 kW,转速为37 r/min。

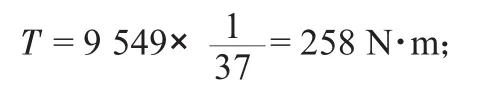

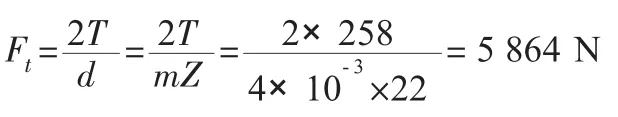

通过理论计算可以得到齿轮转矩T,

以及齿轮啮合的切向力Ft,

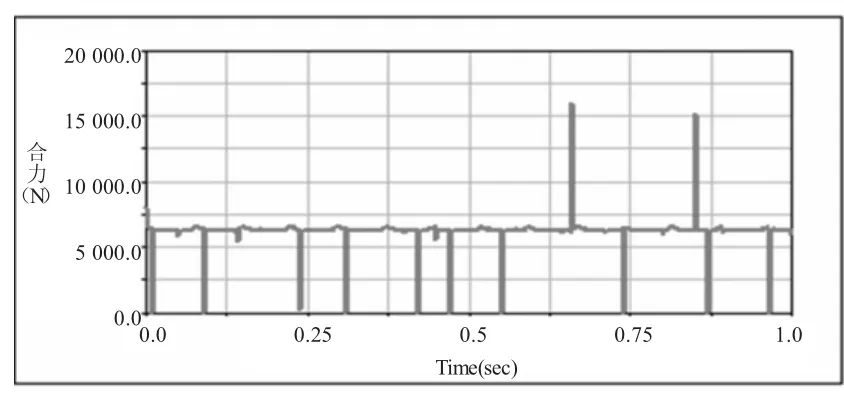

在ADAMS/View中,输入齿轮Z1转速为222°/s,齿轮Z2上施加阻力258 N·m,齿轮啮合的动摩擦系数0.05,静摩擦系数0.08。设定仿真时间为1 s,仿真步长500步,进行仿真计算。

图4 齿轮啮合切向力仿真结果

图5 齿轮啮合切向力优化结果

图6 齿轮啮合径向力仿真结果

图7 齿轮啮合径向力优化结果

图8 齿轮啮合合力仿真结果

图9 齿轮啮合合力优化结果

通过ADAMS/View的后处理功能,可以得到仿真结果数据组成的曲线图,同时可以获得不同方向上分力的数据曲线,如图4、图6、图8。将图4、图6、图8中的瞬态冲击数据取出后,得到图5、图7、图9中的数据曲线。通过数据曲线,可以看出齿轮啮合力不是平稳的直线,而是在一定范围内波动的,这样的数据更符合真实的齿轮啮合情况。通过ADAMS的数据处理功能,还可以对齿轮啮合力曲线数据取平均值,并将此数值与理论数值进行比较,得到表1中的结果。

表1 齿轮啮合动力学仿真与理论计算结果比较

由表1可以看出,仿真计算得到的切向力以及合力与理论值误差不到1%。但是通过虚拟样机技术对齿轮啮合分析得到的数据更详细,并能真实反映齿轮啮合时啮合力的数值波动情况,能给齿轮强度计算等后续工作提供有力的数据依据。

6 结束语

通过Pro/E等三维建模软件,可以建立精确的渐开线圆柱齿轮三维模型,再在无损导入的环境下,将该模型导入ADAMS动态仿真软件,对特定工况下的齿轮进行啮合动力学分析,可以得到与理论计算相符的计算结果。本文为更多的虚拟样机分析模型,提供了一条可行的仿真步骤,并详细说明了ADAMS中施加接触力的技术参数,给更多的研究人员提供参考。

[1]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2007.

[2]田会芳,林喜镇,赵 恒.基于Pro/E和ADAMS齿轮啮合的动力学仿真[J].机械传动,2006,30(6):66-69.

[3]成大先.机械设计手册(第五版)[M].北京:化学工业出版社,2008.