摩擦系数对尾灯外座板冲压成形的影响

2010-06-28程培元张福芳赵永俊

黄 强,程培元,张福芳,赵永俊,孟 允

(武汉理工大学材料科学与工程学院,湖北武汉430070)

汽车尾灯外座板,是汽车关键零件之一。由于汽车零件一般都具有形状复杂、结构尺寸大、材料厚度相对较小、成形质量高等特点,零件质量受材料的成形性、毛坯的几何形状及定位、冲压方向、拉伸筋的形式及布局、摩擦润滑条件、压边力的大小等多种因素的影响,导致工艺和模具设计周期长,零件成形质量难以保证,造成人力、物力和财力的大量消耗。开展汽车尾灯外座板成形过程的研究,采用计算机数值模拟技术,在计算机上模拟汽车尾灯外座板冲压成形过程,预测板料最终形状及可能产生的缺陷(起皱、开裂等),可部分代替试模过程,加快设计制造进程,验证新材料,优化成形工艺[1~3]。

1 模拟分析

1.1 有限元模型的建立

汽车尾灯外座板冲压生产过程分为拉延、切边、整形等多道工序。拉延成形是最关键的工序。本文即对拉延成形进行数值模拟。

先在计算机上用PRO/E软件完成产品几何造型,再将产品模型旋转至冲压方向,添加工艺补充部分,形成凹模数值模型。凹模数值模型用IGES格式保存。导入Dynaform软件中,由于工艺补充面补充完整再进行有限元建模。划分凹模的有限元网格形成后,用单元偏置的方法,建立凸模和上压料面模型[4~5]。

使用Preprocess中的Element的Copy功能,将凹模中对应压料面部分的网格进行复制,然后选择offset偏置,输入偏置距离后,新的网格就产生了。将新产生的网格定义为上压料面,就完成了上压料面网格模型的创建。用同样方法建立凸模模型,并进行网格检查。选择凹模的外轮廓线,进行网格划分并检查,生成毛坯。为提高模拟结果的精确度,毛坯网格划分应尽量精确。有限元模型如图1所示。

图1 凹模凸模有限元模型

1.2 工具参数定义

模拟中板料为汽车覆盖件用09SIV钢板,厚度为1mm,其材料性能参数:密度ρ为7 757 kg/m3,弹性模量 E为212 GPa,泊松比μ为0.33,barlat指数M;硬变硬化指数K为807.88 MPa,硬变硬化指数n为0.217 9;厚向异性指数R00=1.97;R45=1.39;R90=2.35。

边界条件:

(1)摩擦条件。根据尾灯外座板冲压所用板材,润滑条件及要求的模具表面粗糙度,确定摩擦系数为0.125。

(2)运动和压边力边界条件。凹模运动和压边力设置通过压机参数换算,BHF值取600 kN,凹模运动速度为10 000 mm/s。

1.3 模拟结果

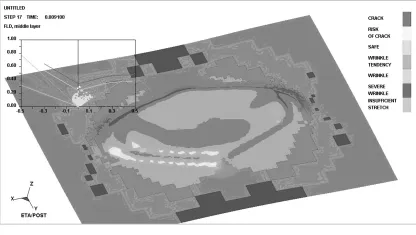

模拟可显示各加载时刻板材的变形、应力、应变分布及板材厚度变化和成形极限图等,其中厚度变化和成形极限,是工程界最为关心的两个物理量。图2为尾灯外座板成形后板厚分布,其中最薄处减薄量达23.5%,尚处于允许范围内,表明成形过程安全,但已有破裂趋势。

图2 壁厚分布云图

图3 成型极限图

一般情况下,板料的增厚率越大,工件越容易起皱;而板料的减薄率越大,则工件的破裂性越大。

从壁厚分布云图可以看出,最大厚度为1.007 100 mm,增厚了0.007 100 mm,增厚率为0.71%;而工件的最小厚度为0.775 032 mm,减薄了0.234 968 mm,减薄率为23.50%。从图中可以明显看出,工件存在的最大问题,就是破裂的问题。确定汽车尾灯外座板成形中主要遇到的缺陷,是侧壁向外凸的圆角区域的破裂缺陷,而非起皱现象,与实际相吻合。

从成形极限图上可以看出,工件有破裂的趋势,但是还没有破裂。这是因为通常对增厚率的限制值是10%,对减薄率的限制值是30%。比较增厚率与其最大限制值,两者相差巨大。显而易见,汽车尾灯外座板冲压成形,遇到的主要缺陷破裂现象而不是起皱现象

2 摩擦条件改变下的模拟结果

由上面结论我们可知,尾灯外座板在冲压成形中,主要存在的缺陷是破裂现象。板料的破裂,是由于拉伸时最大拉应力大于板料的抗拉强度而引起的。而影响板料成形过程中最大拉应力大小的因素,主要有径向拉应力、弯曲力和摩擦力等。

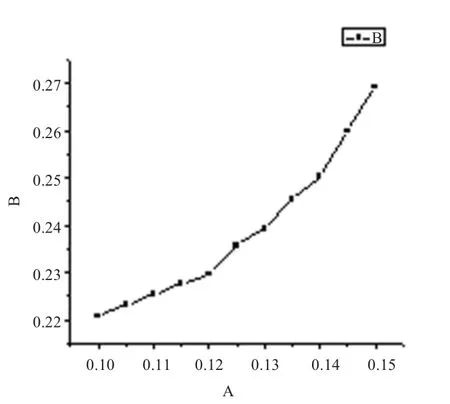

我们主要通过摩擦系数U的改变,分析在尾灯外座板冲压成形中摩擦系数对尾灯外座板冲压成形的影响,在U取0.1,0.105,0.110,0.115,0.120,0.125,0.13O,0.135,0.140,0.14 5和0.150等11个不同的值时,分别模拟尾灯外座板的成形情况。

根据成形后的壁厚分布云图,可得到这11个值时的最大增厚率和最大减薄率(见表1和表2)。图4和图5则以折线图的形式反映了摩擦系数对最大增厚率与最小减薄率的关系。

表1 U取不同值时的最大增厚率与最大减薄率

表2 U取不同值时的最大增厚率与最大减薄率

(1)从图4可知,随着摩擦系数的不断增大,板料成形后的最大增厚率逐渐减小,这种减小趋势是一种递减趋势。

(2)从图5的板料最大减薄率与摩擦系数U的关系图中看出,随着摩擦系数U的增大,最大减薄率也逐渐增大,这说明摩擦系数的增大,使板料冲压时破裂趋势增大。合理的实践证明,通过加强润滑,降低最大拉应力的方法,最方便和有效。合理的润滑,不但可以减少破裂缺陷的发生,极大地提高成形极限,还可以减少模具的摩擦磨损,大大提高模具的使用寿命。

图4 最大增厚率与U的关系

图5 最大减薄率与U的关系

3 结束语

模拟分析表明,尾灯外座板冲压成形时,产品各处金属流动不均匀,遇到的主要缺陷是侧壁处在侧壁向外凸的圆角区域的破裂缺陷,而非起皱现象。因此,在实际冲压过程中,通过加强润滑、降低压边面表面粗糙度等措施,实冲时该取得满意结果。

本文对汽车尾灯外座板冲压成形过程进行了模拟分析,发现了尾灯外座板在冲压成形中,存在的主要缺陷是破裂现象与实际相符。并通过改变摩擦系数分析模拟结果,得出结论:摩擦系数的增大,使得板料冲压时破裂趋势增大。

[1]施 杰,周建军,等.IVQ发动机气缸罩冲压成形数值模拟分析[J].模具技术,1997,(4):30-31.

[2]雷正保.汽车覆盖件冲压成形CAE技术[M].长沙:国防科技大学出版社,2003.

[3]钟志华,李光耀.薄板冲压成形过程的计算机仿真与应用[M].北京:北京理工大学出版社,1998.

[4]陈文亮.板料成形CAE分析教程[M].北京:机械工业出版社,2005.

[5]彭颖红.金属塑性成形仿真技术[M].上海:上海交通大学出版社,1999.