充电器型腔的工艺分析及数控编程加工

2010-02-20李文辉伍伟杰

李文辉,伍伟杰,覃 岭

(顺德职业技术学院,广东顺德 528333)

随着IT技术在制造行业的发展,CAD/CAM、数控加工等先进制造技术日益完善,并广泛应用到现代化生产中。制造行业产业链上的各个环节,都进行着深刻的技术变革。众多的软件厂商基于计算机技术开发出面向数字化设计、数字化制造的工程软件,提供从设计到制造的一体化功能,如Cimatron、UG、Pro/E、CAXA等,满足客户对产品的多变性、多样性要求。Cimatron E软件是以色列Cimatron公司专为工模具制造者提供的CAD/CAM解决方案,是目前市场上较为成熟的CAD/CAM软件之一,集成参数化产品造型设计、型腔模具设计、电极设计、冲压模设计、数控编程加工功能。

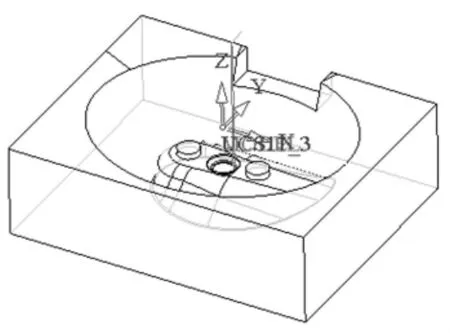

充电器是典型的工业产品,其外壳造型及分模已在Cimatron E8.5中首先完成,型腔结构由侧抽、凹槽深窄底面、凹槽圆柱及孔位等组成,其三维实体图及相应结构如图1所示。

图1 充电器型腔结构实体图

1 型腔工艺分析

充电器型腔工件材料牌号选择模具钢P20,采用已磨削加工的长方体坯料,尺寸为100 mm×60 mm×30 mm,六面平行度、垂直度、尺寸精度都已得到保证。

型腔属于凹槽类特征,而且在型腔的底部是较为深窄的结构,故而数控编程工艺编排按粗加工、半精加工、精加工的顺序进行。粗加工用大刀具快速地加工出型腔大致形状,半精加工用较小刀具去除粗加工遗留的大余量,并保留适当余量,精加工根据结构特征采用不同的刀具及工艺分区域加工,保证加工效果和加工精度。相对于IT版,Cimatron E8.5中的加工刀路,根据不同的加工场合,进行了智能的封装,针对粗、精加工、不同的加工特征开发有专用的刀路程序,基本的工艺过程如表1。

表1 充电器型腔数控加工工艺工艺过程

2 编程设计要点

在Cimatron E8.5中,进行编制加工刀路之前,首先需完成编程准备,包括调入加工模型、选择加工坐标系(本型腔选择顶面中心作为加工坐标系原点)、创建毛坯、创建刀路轨迹(本型腔选择3轴加工类型,可根据实际需要选择3轴加工方式或2.5轴加工方式)。

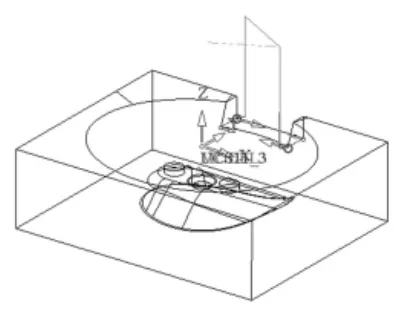

2.1 型腔环形铣粗加工

Cimatron E版中的对粗加工刀路进行了智能封装,粗加工刀路缩减为平行切削和环形切削两种。在型腔凹槽中进行加工时,选择平行切削,将产生很多的抬刀动作,影响开粗效率。而环形切削,是刀具环绕型腔形状进行切削,加工刀路仿形型腔形状,同时有效减少抬刀动作。

点击加工程序,在弹出程序管理器中选择“体积铣→粗加工环形铣”。主要的工艺参数设置及说明如下:

(1)内部安全高度参数项选择为优化,避免每次都抬刀到安全平面高度,减少提刀及提高效率;

(2)进刀和退刀点参数项中设置进刀角度为3°,即采用螺旋进刀方式,如采用默认值90°,为直接垂直下刀方式,适用于预加工工艺孔的情况,在此不适合;

(3)加工余量参数项设置为0.5 mm,此为粗加工之后的综合余量,加工精度设置为0.1 mm,目的是增大精度误差,提高刀路计算速度;

(4)刀路轨迹参数项中选择固定垂直步进为0.8,即背吃刀量为0.8 mm,侧向步长为刀具直径的0.75倍;

(5)刀具和卡头参数中选择刀具为环形刀,直径Φ 12 mm,刀具圆角R 0.8 mm;

(6)机床参数项中设置主轴转速为2 500 r/min,进给速度1 500 mm/min;

(7)在零件项中选择加工对象,在此选择充电器型腔的所有曲面,一方面选择方便,另一方面避免漏选或错选加工曲面,同时在边界项中选择型腔的四周边限制加工范围,避免生成型腔四周外侧的刀路,刀路计算结果可见,刀具在侧抽外垂直下刀,而后进入型腔内部,当高度低于侧抽的刀路,采用螺旋下刀方式,这也体现了Cimatron E优异的刀路自动判断能力(如图 2 所示)。

图2 型腔凹槽粗加工的环形铣刀路

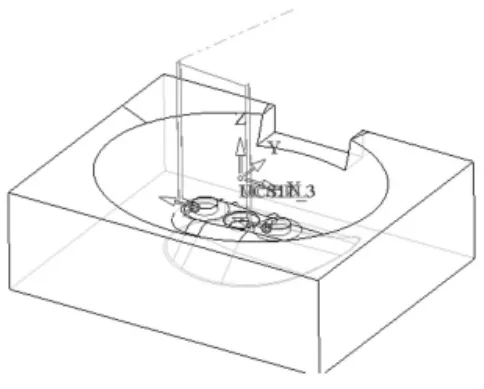

2.2 型腔二次开粗

在环形铣中,由于选用了较大的刀具进行开粗,在型腔的边角位残留余量多,并且型腔的深窄底部处刀具未能进入加工。二次开粗的目的,是采用较小的刀具将大刀开粗时遗留的余量进一步去除,为半精加工和精加工作准备。

点击加工程序,在弹出程序管理器中选择“体积铣→二次开粗”。主要的工艺参数设置及说明如下:

(1)Cimatron E版的刀路将继承前面的刀路参数,二次开粗的安全平面及进刀方式等参数与开粗参数相同;

(2)加工余量参数项设置为0.55 mm,此为二次开粗加工之后的综合余量,设置比开粗余量略大的目的,是避免刀具重复进入前一开粗刀具已加工过的区域,而产生过多空切刀路与跳刀。加工精度仍设置为0.1,目的同前;

(3)刀路轨迹参数项中选择固定垂直步进为0.5,即背吃刀量为0.5 mm,侧向步长为刀具直径的0.7倍;

(4)刀具和卡头参数中选择刀具为平底刀,直径Φ 6 mm;

(5)机床参数项中设置主轴转速为3 500 r/min,进给速度800 mm/min;

(6)在零件项中的加工对象选择与环形铣开粗一样(刀路轨迹如图3所示)。

图3 型腔凹槽的二次开粗刀路

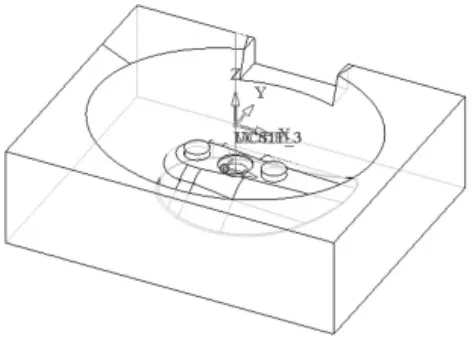

2.3 型腔半精加工

前述二次开粗,已经将开粗的余量大大减少,但在曲面局部还存在余量不均匀的地方,在此用平底刀作半精加工,以去除不均匀的余量,为精加工作准备。

点击加工程序,在弹出程序管理器中选择“曲面铣→精铣所有”。主要的工艺参数设置及说明如下:

(1)安全高度等参数继承前述刀路参数;

(2)加工余量参数项设置为0.15 mm,此为半精加工之后的综合余量,加工精度设置为0.05,目的是适当增大精度误差,提高刀路计算速度;

(3)刀路轨迹参数项中选择曲面加工方式为层切,每层固定垂直步进为0.5 mm;

(4)刀具和卡头参数中选择刀具为平底刀,直径Φ 8 mm;

(5)机床参数项中设置主轴转速为3500 r/min,进给速度1 000 mm/min;

(6)在零件项中的加工对象选择与环形铣开粗一样(刀路轨迹如图4所示)。

图4 型腔凹槽半精加工的精铣所有刀路

2.4 侧抽侧壁面精加工

侧抽的加工部位,包括侧壁面和侧抽底平面,为避免精加工同时加工到侧壁面和底平面,刀具接触部位过大,影响加工效果,在此首先精加工侧壁面。

点击加工程序,在弹出程序管理器中选择“2.5轴→开放轮廓铣”。主要的工艺参数设置及说明如下:

(1)安全高度参数项选择为绝对Z值,每次都抬刀到安全平面高度,避免刀具碰撞其它侧面;

(2)进刀和退刀点参数项中选择圆弧切向进刀,延伸距离为2 mm;

(3)加工余量参数项设置为0,加工精度设置为0.005,目的是保证轮廓刀路的走刀精度;

(4)刀路轨迹参数项中限制Z值加工深度为侧抽底平面高度,毛坯宽度为0.30 mm,侧向步长设置为0.25 mm,目的是分两次加工侧壁面,获得好的加工质量;

(5)刀具和卡头参数中选择刀具为平底刀,直径Φ 6 mm;

(6)机床参数项中设置主轴转速为3 500 r/min,进给速度500 mm/min;

(7)在零件项中选择加工对象,在此选择侧抽侧壁面的两底边,刀具与底边的位置关系为切向(计算的刀路如图5)。

图5 侧抽侧壁面加工精加工的开放轮廓铣刀路

2.5 凹槽两圆柱侧面精加工

凹槽两圆柱侧面继承侧抽侧壁面参数。

点击加工程序,在弹出程序管理器中选择“2.5轴→封闭轮廓铣”。主要的工艺参数设置及说明如下:

(1)安全高度参数项选择为绝对Z值,每次都抬刀到安全平面高度,避免刀具碰撞其它侧面;

(2)进刀和退刀点参数项中选择圆弧切向进刀,延伸距离为0,避免碰撞型腔侧面;

(3)加工余量参数项设置为0,加工精度设置为0.005,目的是保证轮廓刀路的走刀精度;

(4)刀路轨迹参数项中限制Z值加工深度为圆柱底边高度,毛坯宽度为0.30 mm,侧向步长设置为0.25 mm,目的是分两次加工圆柱侧面,获得好的加工质量;

(5)刀具和卡头参数中选择刀具为平底刀,直径Φ 6 mm;

(6)机床参数项中设置主轴转速为3 500 r/min,进给速度500 mm/min;

(7)在零件项中选择加工对象,在此选择两圆柱的底边,刀具与底边的位置关系为切向(计算的刀路如图6所示)。

图6 凹槽两圆柱侧面精加工的封闭轮廓铣刀路

2.6 凹槽平面及侧抽平面精加工

凹槽平面及侧抽平面虽然高度不一样,但在精铣水平区域刀路中可自动判断平面状态,自动采用匹配的加工刀路。

点击加工程序,在弹出程序管理器中选择“曲面铣→精铣水平区域”。主要的工艺参数设置及说明如下:

(1)安全高度参数项等继承前述刀路;

(2)加工余量参数项设置为0,加工精度设置为0.005,目的是保证平面刀路的走刀精度;

(3)刀路轨迹参数项中刀具侧向步长设置为直径的0.7倍;

(4)刀具和卡头参数中选择刀具为平底刀,直径Φ 6 mm;

(5)机床参数项中设置主轴转速为3500 r/min,进给速度500 mm/min;

(6)在零件项中选择加工对象,在此选择充电器型腔的所有曲面,精铣水平区域刀路可从中自动甄选出水平平面加工,且不会过切其他曲面,这表现出Cimatron E智能化编程的优点(计算的刀路如图7所示)。

图7 凹槽平面及侧抽底平面精加工的精铣水平区域刀路

2.7 凹槽中央孔侧面及底面精加工

分模出来的型腔中央孔直径约为7.25 mm,二次开粗后侧面及底面均留有余量,在此增加一刀路分两次来精加工中央孔侧面及底面。

点击加工程序,在弹出程序管理器中选择“2.5轴→封闭轮廓铣”。主要的工艺参数设置及说明如下:

(1)安全高度参数项选择为绝对Z值,每次都抬刀到安全平面高度,避免刀具碰撞其它侧面;

(2)进刀和退刀点参数项中选择法向进刀量为0.2 mm,延伸距离为0.1 mm,避免碰撞侧面;

(3)加工余量参数项设置为0,加工精度设置为0.005,目的是保证轮廓刀路的走刀精度;

(4)刀路轨迹参数项中限制Z值加工深度为圆柱底边高度,毛坯宽度为0.15 mm,侧向步长设置为0.10 mm,目的是分两次加工中央孔底面与侧面,获得好的加工质量;

(5)刀具和卡头参数中选择刀具为平底刀,直径Φ 6 mm;

(6)机床参数项中设置主轴转速为3 500 r/min,进给速度500 mm/min;

(7)在零件项中选择加工对象,在此选择中央孔的底边,刀具与底边的位置关系为切向(计算的刀路如图8所示)。

图8 中央孔侧面及底面精加工的封闭轮廓铣刀路

2.8 凹槽曲面精加工

凹槽曲面既有平缓特征的曲面,又有陡峭特征的曲面。在此设定曲面角度,Cimatron可根据曲面角度设置,分别选择适合曲面特征的走刀方式计算刀路轨迹。

点击加工程序,在弹出程序管理器中选择“曲面铣→根据角度精铣”。主要的工艺参数设置及说明如下:

(1)安全高度等参数继承前述刀路参数;

(2)加工余量参数项设置为0 mm,加工精度设置为0.005,保证精加工的质量;

(3)刀路轨迹参数项中设置限制角度为40°,选择小于40°的平缓面走刀方式为环切,水平间距为0.2 mm,选择大于40°的陡峭面走刀方式为层切,垂直间距为0.25 mm;

(4)刀具和卡头参数中选择刀具为球刀,直径Φ 8 mm;

(5)机床参数项中设置主轴转速为4 500 r/min,进给速度1 500 mm/min;

(6)在零件项中的加工对象选择凹槽所有曲面,同时选择曲面的周边面作为检查面,避免过切(刀路轨迹如图9所示)。

图9 凹槽曲面精加工的根据角度精铣刀路

2.9 凹槽中央孔倒圆角面精加工

中央孔的倒圆角面,为规则单一性质的曲面特征,选用曲面铣无法产生规则的刀路,因而选用流线铣加工方式。

点击加工程序,在弹出程序管理器中选择“流线铣→3轴零件曲面”。主要的工艺参数设置及说明如下:

(1)安全高度等参数继承前述刀路参数;

(2)加工余量参数项设置为0 mm,加工精度设置为0.005;

(3)刀路轨迹参数项中,设置步进方式根据残留高度,残留高度精度为0.01mm,

(4)刀具和卡头参数中选择刀具为球刀,直径Φ 2 mm;

(5)机床参数项中设置主轴转速为6 000 r/min,进给速度500 mm/min;

(6)在零件项中的加工对象,选择中央孔圆角曲面(刀路轨迹如图10所示)。

图10 中央孔圆角精加工的3D零件曲面刀路

3 后置处理

初步完成加工刀路程序的编制,使用Cimatron E8.5中的高级仿真功能,模拟数控加工的过程,检查刀路是否存在过切等工艺缺陷,进而优化并达到完好的加工效果。模拟的方式,主要使用线框模拟以及实体模拟。线框模拟,可以看到分层的刀路轨迹,确定刀路走刀,并分析刀路之间的加工部位有否错位等;而使用实体模拟,可以看到完整的零件加工效果,进行加工误差的分析。

确定刀路编制合理以后,使用Cimatron E8.5自带的后处理程序,将刀路轨迹编译为标准的数控程序,传输到数控铣床完成充电器型腔的数控加工。

对于型腔凹槽底部的深窄部位,由于刀具无法进入,而导致有残留余料。此时使用Cimatron E8.5中的电极设计模块,在深窄部位拆出电极。编程加工出电极后进行电火花加工,去除这部分残留余料。

4 结束语

数控编程是目前CAD/CAPP/CAM系统中最能明显发挥效益的环节之一,其在实现设计加工自动化、提高加工精度和加工质量、缩短产品研制周期等方面,发挥着重要作用。如同充电器型腔的编程加工,基于数字化技术,通过使用工程软件(如Cimatron E8.5)能达到完好的自动化加工目的,为制造行业、生产企业注入高效的活力、创造高效的经济效益。

[1]Cimatron公司.CimatronE中文培训手册Tooling[Z].自编培训教材,2008.

[2]骏毅科技.CimatronE7.0零件设计实例详解[M].北京:人民邮电出版社,2006.