鞍钢中板厂新型板坯表面清理机的开发

2010-02-20周宝强

周宝强,柳 春

(1.鞍钢重型机械有限责任公司,辽宁鞍山114031;2.鞍钢重型机械设计研究院有限公司,辽宁鞍山114031)

板坯表面清理装置,一般设置在板坯连铸生产线火焰切割机后面的辊道之间。连铸板坯火焰切割时,在切割部位粘着许多切割残渣,呈毛刺状,不去除这些毛刺,如果把铸坯直送热轧厂,会损伤热轧轧辊的表面,影响轧辊的寿命,而且也影响钢板的质量。近年来,随着铸坯直接热送技术发展迅速,热装热送比不断提高,对无缺陷铸坯的需求量也随之增大,所以在线将铸坯毛刺去除,已成为铸坯生产中不可或缺的环节。

中板厂生产所用原料,都是连铸板坯,而连铸板坯在线切割时定尺都很长,不能满足中板生产的要求,需要进行二次火焰切割。而此时铸坯温度低,在火焰切割过程中,板坯前后端部下表面产生的毛刺,比连铸在线切割中的毛刺更大,会降低轧辊的寿命,也影响轧制的钢板质量。各中板厂为了解决去毛刺问题,采用人工用火焰方式清理,工人的劳动强度大,清理得不彻底,铸坯毛刺一直是中板生产的老大难问题。

我们新研制的刮板式带夹持辊的板坯表面清理装置,就是采用全自动去毛刺工艺代替手工操作,解决中板生产的铸坯毛刺问题,把工人从繁重的体力劳动中解脱出来,提高产品质量,提高轧辊寿命,降低中板生产成本,使中板厂的综合效益得到提高。

1 板坯表面清理装置的形式

目前,去除铸坯毛刺的方法有:刀具刮除、锤头打击以及火焰清除等,以锤头打击方式应用最广泛。刀具刮除方式,又分为铸坯固定式、铸坯移动式、圆盘刀具刮除等。

1.1 铸坯固定刀具刮除形式

宝钢炼钢厂连铸生产采用的,是铸坯固定式刀具刮除式板坯表面清理装置。在去毛刺之前,先由高压水喷射到毛刺部位,使毛刺变脆,易于刮去。然后采用夹紧装置将铸坯压住,使之不能移动,每台去毛刺装置有两套夹紧机构,分别用来夹紧铸坯的前端和后端,夹紧机构是由气缸驱动的,在不工作或维修时,夹紧臂处于上升位置,并装有安全销。刀具是装在升降装置中,通过升降框架上升使刀架上升,并紧贴住铸坯的下表面,采用刀具移动装置,使刀具横向移动,完成刮削动作。移动框架下面的两侧分别设有两个走行轮,车轮沿下导轨走行,导轨装在基础上。为了保证同步,其中一对走行轮是带齿轮的,当车轮转动的同时,共同轴上的两个小齿轮与安装在基础上的齿条相啮合,实现同步运动。移动装置由2台气缸驱动。这种形式的去毛刺装置,适用于场地布置有一定限制、铸坯搬出周期较紧张的场合。该装置设备复杂,造价高。

1.2 铸坯移动刀具刮除方式

鞍钢三炼钢厂1号板坯连铸机从日本神户制钢引进的板坯表面清理装置,就是铸坯移动刀具刮除方式。当铸坯通过去毛刺装置时,通过光电开关,使铸坯停在指定位置。由升降装置将刀具抬起压紧铸坯下表面,辊道反转使铸坯后退,靠铸坯重量压紧刀具去除前端毛刺。然后升降装置下降,铸坯前进到达指定位置后,升降装置抬起,刀具压紧铸坯去除后端毛刺。升降装置是由2台Φ200 mm气缸驱动的。铸坯移动式靠铸坯移动去除毛刺,无需刀具横移机构,因而结构简单,适用于铸坯搬出周期及场地都较宽裕的场合。但该设备存在刚度不足和同步差等问题。

1.3 圆盘刀具刮除方式

本溪钢厂板坯连铸机,采用了圆盘刀具刮除式板坯表面清理装置,鞍钢三炼钢厂也新引进了这种装置。这种装置也属于铸坯移动刀具刮除方式,但刀具不是条形长刀具,而是在刀具框架上装有十多个圆盘刀具,每个圆盘刀具的直径为Φ110 mm,圆盘刀具内部的小气缸将刀具压紧在铸坯上,消除了铸坯变形对刮除毛刺的影响,圆盘刀具可以由铸坯移动而带动旋转,使刀具磨损减少并且均匀。升降装置由气囊式气缸驱动,其结构紧凑。刀具框架上装有倾翻机构,可以清除圆盘刀具上的氧化铁皮和刮掉的毛刺。该装置存在小气缸受力不均产生磨损和密封等问题。

1.4 锤头打击方式

鞍钢二、三炼钢的板坯连铸机,都使用了锤头打击式板坯表面清理装置。这种装置由电动机通过万向接轴驱动一个转子,转子上装有8个支轴,每个支轴上装有错开排列的片状锤头。当转子带动锤头高速旋转时,锤头在铸坯前后端部连续不断地撞击,而把毛刺打掉。转子由气缸可以上下移动,不工作时,转子停在较低位置并停止旋转。这种方式结构简单,占用空间少,易于布置。但是也存在铸坯停止位置不准、锤头易于损坏而造成去毛刺效果不好等问题。

2 新型板坯表面清理机的研制及特点

新研制开发的板坯表面清理装置,是使用在鞍钢中板厂生产轧制线上,生产工艺要求去除毛刺作业时间不得大于30 s,而且铸坯长度在0.6~1.7 m,长铸坯的毛刺是在铸坯前后端部,短铸坯是将铸坯横过来运送(宽1.2 m),所以毛刺是在铸坯的两侧面。因此,采用刮板式带夹持辊的去毛刺装置,可以去除各种规格铸坯的毛刺。

2.1 新型板坯表面清理机的结构形式

该装置采用铸坯移动方式,两组下辊道由电机驱动,两组上辊道由气缸压下,夹紧铸坯。刀具架由气缸抬起,并压紧铸坯下表面,靠上下辊夹紧铸坯前后移动,完成去除铸坯前后端部的毛刺。去除毛刺时铸坯的运行速度为0.4~0.7 m/s,采用变频调速将去毛刺装置前后辊道的速度调整为与去毛刺装置的速度相一致,去除毛刺时采用低速,进坯和去除毛刺后在1.7 m/s的高速运行,保证去毛刺周期控制在20 s之内。为使铸坯顺利通过,在去毛刺装置前后辊道及中部的两侧加挡板。在去毛刺装置下面设一个斜溜槽,将刮掉的毛刺导入旁边地坑中的收集箱。

板坯表面清理机采用框架式结构,左右框架呈W型并连接成整体。考虑拆装方便,上下辊均采用整体轴承座。当辊道出现问题时,上下辊道与轴承座及气缸可以一起拆下。上辊轴承座和刀具架装有自润滑铜板。刀具架上装有4组相同的刀具,每组刀具下面安装2组碟形弹簧,以消除铸坯变形对去除毛刺的影响。上辊及刀具架的同步,通过在气动管路上安装调速节流阀,分别控制调整。

2.2 主要参数的确定

2.2.1 电机功率

(1)首先确定去除毛刺时的阻力,根据国外的试验数据,普碳钢和低合金钢在钢坯温度1 100℃时,去除毛刺的阻力为

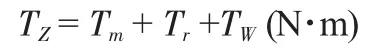

(2)满载运行时传动辊子所需的力矩。

其中,辊子阻力矩

式中,

Gr——1根辊子的净质量(kg);

g——重力加速度(9.81m/s2)

C——1台电机驱动的辊子根数;

μ1——轴承的摩擦系数;

dm——轴承的平均直径,对滚动轴承dm=(内径+外径)/2。

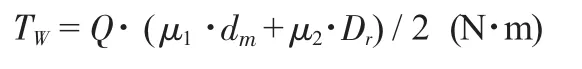

(3)运送钢坯的阻力矩。

式中,

Q——钢坯重力与气缸压力之和(N);

μ2——钢坯与辊面间的摩擦系数;

Dr——辊子直径(m)。

(4)毛刺产生的阻力矩。

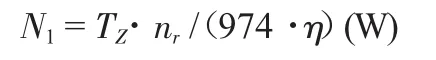

则,去除毛刺时的电机功率

式中,

nr——辊子的转速(r/min);

η——机械效率。

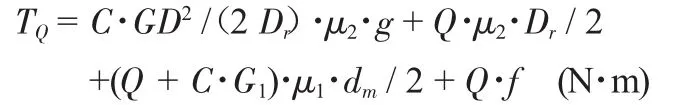

(5)运送钢坯的启动力矩。

式中,

GD2——1根辊子的飞轮力矩(N·m);

g——重力加速度(9.81m/s2);

f——钢坯与辊子间的滚动摩擦系数。

则,钢坯启动时的电机功率N2=TQ·nr/(974·η)(W)

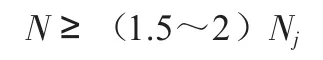

取N1和N2的较大值为Nj,可以选取电机的功率

2.2.2 确定辊子运送钢坯的停止精度

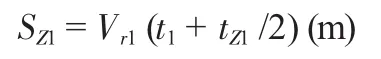

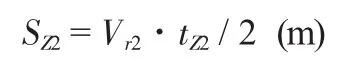

(1)钢坯惯性移动的最大距离SZ1计算

式中,

Vr1——与电机最高转速n1相对应的钢坯移动速度(m/s)

n1=1.03 n额;

n额——额定转速(r/min)

t1——停止指令滞后时间(s);

tZ1——与n1相对应的制动时间(s)。

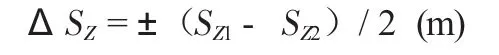

(2)钢坯惯性移动的最小距离SZ2计算

式中,

Vr2——与电机最低转速n2相对应的钢坯移动速度(m/s)n2=0.97 n额(r/min);

tZ2——与n2相对应的制动时间(s)。

其中,制动时间

式中,

TZmin——最小制动转矩,TZmin=0.7 T额;

TZmax——最大制动转矩,TZmax=1.3 T额;

T额——额定转矩

Ti——有钢坯时电机轴上所需的转矩;

Ti0——无钢坯时电机轴上所需的转矩。

则,辊子的停止精度

这样,可按照辊子的停止精度确定去除毛刺的最小行程范围。

2.3 全自动控制方式

控制系统采用PLC自动控制,自动控制原件是由光电开关和接近行程开关完成的。铸坯运行位置采用光电开关检测,气缸行程位置采用接近开关检测。设备正常工作时,由PLC自动控制;检修和调试时,用手动控制。当去毛刺装置出现故障时,可以将去毛刺装置的电机并列到后辊道一起操作,铸坯直接通过去毛刺装置,不影响正常生产。采用联锁信号要求,去毛刺区域有铸坯时,除鳞辊道不工作,使后续铸坯不能进入去毛刺区域,保证设备安全运行。

3 使用效果

新型板坯表面清理机在鞍钢中板厂轧制生产线上应用已8年多。实践证明,该设备去除毛刺效果好,毛刺去除率达到98%以上。结构紧凑布置合理,动作灵活准确。采用PLC全自动控制,自动化程度高。通过调整执行原件的工作顺序,去除毛刺的工作周期在18~20 s左右,完全满足生产工艺要求。经过去毛刺处理后所轧制的钢板质量好,减少了轧辊的刮撞损耗。设备稳固可靠,可以整体机架更换,也可以实现上下辊及刀具架的快速更换。传动辊和刀具架采用喷水冷却,适合于高温生产。

4 结束语

该开发项目已经获得国家专利,并且已经在首钢中厚板厂、邯钢中厚板厂、新余中厚板厂等钢厂应用到生产线上,使用效果很好。由于其结构紧凑和适用性广等特点,可以在连铸生产和中厚板生产中推广使用。

[1]刘明延,吕汉耀,孙启醒,等.板坯连铸机:制造工艺与生产管理[M].北京:机械工业出版社,1995.

[2]陈家祥.连续铸钢手册[M].北京:冶金工业出版社,1990.