石灰-卤水法制备高纯氢氧化镁的研究

2010-02-08宋长友崔江丽罗胜铁魏利滨

宋长友,崔江丽,罗胜铁,魏利滨

(1.唐山学院 环境与化学工程系,河北 唐山 063000;2.滦南县环境保护局,河北 滦南 063500)

Mg(OH)2是以卤水为原料制备高纯MgO和高纯镁砂的中间产品,其品质的好坏直接影响到产品的纯度和应用性能。纵观Mg(OH)2的制备方法,采用石灰与卤水反应生成Mg(OH)2,具有成本低、原料充足的优势。但采用该工艺制备的Mg(OH)2晶体颗粒非常细小,常呈絮状或胶体,过滤性能差。尤其是微细的晶体颗粒表面能高,易于团聚,易于吸附夹杂卤水中的杂质,是制备高纯Mg(OH)2和MgO产品的瓶颈因素。本文重点研究了盐田卤水的净化方法和Mg(OH)2制备过程中影响其纯度的各种因素,确定了优惠的工艺条件,为工业化生产提供必要基础。

1 实验部分

1.1 主要仪器和试剂

DHG-9203A电热恒温鼓风干燥箱(上海一恒科学仪器有限公司);HH-2数显恒温水浴锅(江苏医疗仪器厂);多功能膜分离装置(天津大学化工实验中心);电动搅拌器(金坛市荣华仪器制造有限公司);AJF-2002-P艾科普超纯水机(重庆颐洋企业发展有限公司)。

生石灰(唐山);盐田卤水(唐山)。

1.2 实验方法

(1)将卤水进行静置沉降,除去大部分机械杂质;然后再在搅拌下加入适量CaCl2和Ca(OH)2悬浮液至出现少量絮状沉淀,离心沉淀,所得清液中进一步加入适量BaCl2,用超滤膜(截留分子量50000)组件进行过滤,得到纯净的MgCl2水溶液。

(2)将一定量的生石灰加入到80~90℃的热水中消化,并陈放8~9h;加水稀释至所需体积,过200目筛,调制成一定浓度的Ca(OH)2乳液。

(3)将MgCl2水溶液调配成至一定浓度,在一定温度和搅拌条件下加入适量Ca(OH)2乳液,控制反应时间在2~3h,得到Mg(OH)2沉淀。反应完毕后,过滤分离并用去离子水充分洗涤沉淀至洗水中无氯离子检出;所得沉淀于120℃下干燥2h后既得Mg(OH)2产品。

2 结果与讨论

2.1 卤水的精制[1,2]

在制备Mg(OH)2的过程中,若卤水中浓度较大,CaSO4的生成在所难免。据文献介绍,用不去除的卤水与石灰乳反应生成的Mg(OH)2含CaSO4高达40%左右。除外,卤水中的、硅酸盐及金属离子Fe3+、Al3+等对产品Mg(OH)2的纯度也有较大影响,通常可通过共沉淀法净化处理。净化的方法是在卤水中预先加入CaCl2溶液,使之生成CaSO4和CaCO3沉淀而除去,加入适量BaCl2可对卤水中的进一步净化。向卤水中加入适量Ca(OH)2乳液调整溶液pH值,可生成少量Mg(OH)2胶体沉淀,该沉淀具有巨大的比表面积,能吸附包裹许各种杂质如Fe(OH)3、Al(OH)3等,同时它又可能被Fe2+、Ni2+、Mn2+等离子同晶置换形成固溶体,故起到了净化卤水的作用。但值得注意的是,上述方法中生成的沉淀物分离难度大,尽管在脱硫、脱碳过程中可通过控制摩尔比以及加料速度、CaCl2浓度等调整CaSO4、CaCO3结晶过程,改善二者的过滤性能,但仍然无法保证分离完全,而Mg(OH)2胶体沉淀的分离则一直是工业生产上的难题,残留的胶体杂质问题制约着Mg(OH)2的纯度提高。本文应用截留分子量为50000的超滤膜组件对经离心沉淀后的清液进行了进一步处理,有效地解决了这个问题。

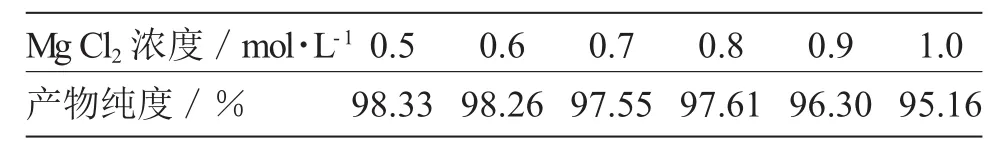

2.2 卤水浓度对Mg(OH)2纯度的影响[3]

控制反应温度为55℃,反应时间为2h,改变精制卤水中MgCl2浓度,按1.2所述实验方法进行实验结果见表1。

表1 不同MgCl2浓度时Mg(OH)2的纯度Tab.1 Pureness of Mg(OH)2with different concentration of MgCl2

由表1可知,在其他条件完全相同的情况下,卤水中MgCl2浓度对于产物Mg(OH)2的纯度有重要影响。原料起始浓度大,加入沉淀剂后立刻形成大量Mg(OH)2晶核,这些微细的晶核具有极高的表面能,容易团聚而吸附杂质离子;而且随着反应不断进行,这些微小的晶粒由于来不及长大而发生团聚,将吸附的杂质离子包裹于颗粒内部,造成过滤洗涤过程中洗涤水不能或者难以通过而无法除去。研究结果表明原料卤水中MgCl2浓度越低,产品Mg(OH)2的纯度越高。

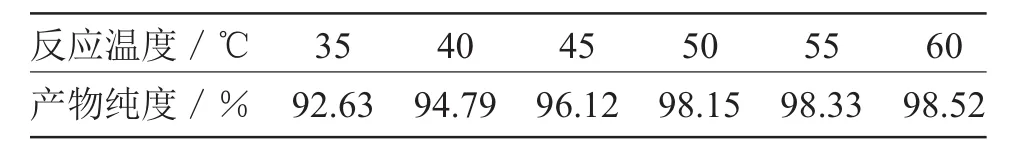

2.3 反应温度的影响

控制 MgCl2浓度为 0.5 mol·L-1,反应时间为 2h,改变反应温度,按1.2所述实验方法进行实验结果见表2。

表2 不同反应温度下Mg(OH)2的纯度Tab.2 Pureness of Mg(OH)2under different temperatures

研究结果表明:随着反应温度的提高,产物Mg(OH)2的纯度也随之提高。当温度控制大于50℃时,产品纯度均达到98%以上。这主要是由于温度过低,溶液容易达到过饱和状态,形成的Mg(OH)2颗粒较小,甚至凝胶化,从而吸附包裹大量杂质离子,使得其纯度偏低,过滤性能差;温度高,有利于Mg(OH)2晶粒的长大,但温度过高能耗大。

2.4 加料速率的影响

调整卤水中MgCl2浓度为0.8mol·L-1,反应温度为55℃,改变加料时间,其它条件不变,按1.2所述实验方法进行实验,结果如表3。

表3 不同加料时间下Mg(OH)2的纯度Tab.3 Pureness of Mg(OH)2under different charging time

由表3可知,延长加料时间,产物Mg(OH)2的纯度增大。究其原因在于沉淀剂的加料速率直接决定了氢氧化镁生成速率,加料速率小,反应缓慢,体系中Mg(OH)2晶粒生长速度大于成核速度,可获得一次粒径大的产品。而Ca(OH)2乳液的加入速度快,过饱和度大,产物成核速率高于晶核的生长速率低,不利于晶粒的生长,而且容易产生混晶现象,降低了产品纯度。

3 结论

(1)采用共沉淀超滤法对卤水进行了精制,解决了固液分离过程中胶体杂质残留问题,有利于Mg(OH)2纯度的提高。

(2)在 Mg(OH)2沉淀过程中,卤水浓度对产品纯度有重大影响,在其他条件相同的情况下,MgCl2的浓度越大,反应过程中生成的Mg(OH)2粒子越微细,Mg(OH)2沉淀的过滤洗涤性能变差,吸附包裹的杂质离子难以去除,使产品纯度降低。

(3)升高反应温度,有利于Mg(OH)2晶粒的长大,产物MgO的纯度也随之提高。综合考虑反应控制、能耗、成本等因素,反应温度可控制在50~55℃。

(4)沉淀剂的加料速率直接决定了Mg(OH)2镁生成速率,加料速率小,反应缓慢,Mg(OH)2一次粒子结晶性能增加,晶粒更加完整且粒径较大,吸附的杂质离子少且团聚程度低,容易被洗涤除去,产物的纯度也随之增加。本研究控制石灰乳加料时间 50~60min。

[1]许荣辉,李海民.高纯氧化镁制备原理初探[J].盐湖研究,2003,11(4):39-41.

[2]韩利华,芮玉兰,梁英华,等.苦卤提镁制备氢氧化镁工业中的问题与对策[J].无机盐工业,2006,38(1):32-34.

[3]张月琴,叶旭初,张林进.改进石灰卤水法制备 Mg(OH)2[J].南京工业大学学报(自然科学版),2008,30(6):54-58.