细粒石墨材料的热压制备

2010-01-29邓念,袁观明,别望望等

细粒石墨材料具有密度高、强度大、抗磨性能好和气孔率低等优点,已广泛应用于机械、电子和化工等领域[1-4]。细粒石墨制品通常是在粉碎后的锻烧焦细粉中加入黏结剂沥青,经加热混捏、轧片、二次粉碎后等静压成型、焙烧,制得体积密度为1.50~1.65 g/cm3的半成品,再将半成品反复用沥青浸渍并二次焙烧,最后经过石墨化处理制得石墨块体。也可采用加压焙烧方法,将压型品置入焙烧炉内加压炭化,这样可以减少沥青浸渍次数或不浸渍而达到与上述同样的方法制得石墨块体,甚至制得体积密度更高的石墨块体。采用上述工艺制备的细结构石墨材料易开裂或分层,成品率较低,体积密度大都为1.80 g/cm3左右,且存在加工工序多、工艺复杂、生产周期长的问题[5-6]。为此,本文采用热压成型方法制备细粒石墨,对固体炭骨料与沥青粉的冷混合工艺进行研究,并对所制备炭-石墨材料的体积密度、电阻率以及材料的微观结构进行了分析表征,以期为热压制备细粒石墨材料提供试验依据。

1 试验

1.1 原料

试验所用原料为深圳市斯诺发展有限公司提供的人造石墨粉(锂离子电池炭阳极原料生产副产品)。黏结剂为武汉钢铁(集团)公司提供的改质煤沥青(WG)和上海东岛炭素化工有限公司提供的各向同性高温煤沥青(SC)。

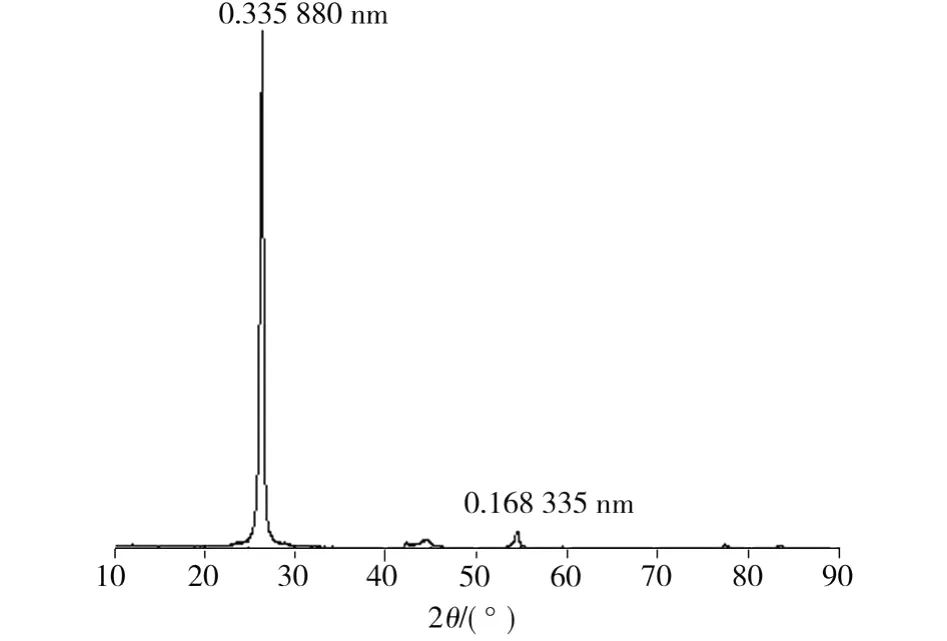

图1为人造石墨粉的SEM照片。由图1可看出,石墨颗粒大部分为片状,只有少部分呈球形,颗粒粒径为6~20μm。图2为人造石墨粉的XRD图谱。由图2可看出,人造石墨(002)晶面峰的强度非常高,其d002值为0.335 6 nm,此值非常接近于六方石墨d002理论值0.335 4 nm。分析表明,该石墨粉的石墨化度较高。表1为2种黏结剂的基本性质。由表1可看出,WG沥青的软化点比SC沥青的软化点低很多,而且其灰分含量比SC沥青要高。

图2 人造石墨粉的XRD图谱Fig.2 XRD pattern of artificial graphite powder

表1 煤沥青黏结剂的基本性质Table 1 Basic properties of coal-tar pitch binders

1.2 试样制备与性能检测

(1)试样制备。按配比称量人造石墨粉和煤沥青黏结剂放入球磨罐中,加入有机溶剂和不锈钢球进行球磨混合,将混合物料通过加热后脱除有机溶剂,再将干燥后的混合物料放入自制的不锈钢模具中,在500℃条件下施压10 M Pa,保温保压5 h后使物料热压成型,即制得炭制品。将炭制品分别在850、1 500℃下炭化1 h,最后在2 800℃条件下进行石墨化处理得到石墨试样。细粒石墨材料制备工艺流程如图3所示。

图3 细粒石墨材料制备工艺流程Fig.3 Preparation process schema of fine grained graphite materials

(2)试样性能检测。通过测量试样的表观尺寸和质量,计算得到试样的体积密度。采用微电阻测试仪TTi BS407 p recision milli/m icro ohmmeter测量试样垂直于施压方向面的电阻率。试样的物相和微观结构测试分别在X射线衍射仪Philip s X′PERT M PD PRO和场发射扫描电子显微镜NOVA 400 NANO上进行。

2 结果与讨论

2.1 沥青黏结剂含量对成型品成品率的影响

图4为不同黏结剂含量的粉料经500℃热压制得试样的光学照片。由图4(a)可看出,SC沥青黏结剂含量为10%的试样非施压方向出现了明显的层裂,而图4(b)中,SC沥青黏结剂含量为30%的试样结构较均匀致密,未见裂纹,且表面光滑,具有金属光泽。当沥青黏结剂含量增至35%时,试样在中部断裂。在同一热压工艺条件下,2种沥青黏结剂所制炭块均具有类似的成型特征,重复试验均得到同样的结果,表明在试验工艺条件下,沥青黏结剂用量过少或过多都不利于材料的热压成型,因此在试验中仅对沥青黏结剂含量为15%、20%、25%、30%制得的试样进行测试分析。

图4 SC沥青黏结剂含量经500℃热压制得试样的形貌Fig.4 Photographs of carbon blocks hot-pressed at 500℃with various contents of SC pitch binder

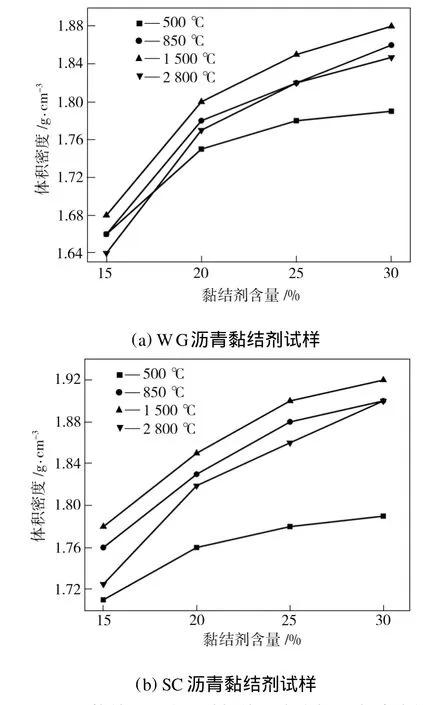

2.2 热处理温度和黏结剂含量对试样体积密度的影响

图5为不同热处理温度下试样体积密度与沥青黏结剂含量的关系。由图5可看出,2种沥青黏结剂在500℃条件下热压制得的试样随着炭化温度从850℃增至1 500℃时,其体积密度明显增加,经2 800℃石墨化处理后,其密度稍微降低。另外,随着黏结剂含量的增加,炭-石墨材料的体积密度随之增大,这可能是随着黏结剂用量的增加,沥青得以更有效地填充石墨颗粒之间的空隙,减少了材料内部的孔隙;同时更多的沥青在石墨颗粒表面均匀涂覆,炭化时有利于材料均匀收缩,沥青越多,收缩程度越大,从而导致材料体积密度增大。当热处理温度为1 500℃时,材料的体积密度达到最大,这可能是因为炭-石墨材料在500~1 500℃炭化处理过程中随着热处理温度的升高,材料中沥青黏结剂成焦后的收缩程度较大,在一定程度上使材料的体积变小,从而导致材料体积密度增大;而经2 800℃石墨化处理后,材料内沥青黏结剂完全转变为石墨,其晶体尺寸变大,所制得块体材料在厚度方向膨胀略高,从而使其体积密度变小[7],这可能与原料颗粒产生取向有关。比较图5(a)和图5(b)可知,以高软化点SC沥青为黏结剂制得的炭-石墨材料的体积密度均大于WG沥青为黏结剂所制材料的体积密度,这可能与SC沥青的残炭率高于WG沥青有关。在相同的热压工艺条件下,当W G沥青和SC沥青的含量均为30%时,1 500℃热处理后试样的体积密度分别为1.88、1.92 g/cm3;2 800℃热处理后石墨材料的体积密度分别达到1.85、1.90 g/cm3。

图5 不同热处理温度下试样体积密度与沥青黏结剂含量的关系Fig.5 Variation of the bulk density of carbon block heattreated at different temperatures with the content of pitch binder

2.3 热处理温度和黏结剂含量对试样电阻率的影响

图6 不同热处理温度下试样电阻率与沥青黏结剂含量的关系Fig.6 Variation of the electrical resistivities of carbon block heat-treated at different tem peratures with the content of pitch binder

图6为不同热处理温度下试样电阻率与沥青黏结剂含量的关系。由图6(a)可看出,以WG沥青为黏结剂在500℃条件下热压制得试样的电阻率随着沥青用量的增加而增大。当炭化热处理温度升高后,试样的电阻率反而下降,特别是当热处理温度高于850℃后,试样的电阻率下降幅度最大。这可能是由于500℃热压的试样,其沥青黏结剂处于半焦状态,导电性较差,而黏结剂越多,材料的电阻率就越高;当热处理温度在850℃左右时,沥青黏结剂转化为炭后在结构上发生了改变,从而使其电阻率大幅度降低[8-9];当热处理温度达到1 500℃后,炭材料的电阻率下降幅度不大,这可能与沥青已经完全转变成炭有关[10];继续热处理升温达到2 800℃后,材料中沥青黏结剂完全转化为石墨,从而使其电阻率进一步降低。与WG沥青相比,用SC沥青黏结剂制得的炭-石墨材料的电阻率具有大体相似的变化趋势,但是其850℃炭化试样的电阻率存在明显的差别,随着黏结剂用量的增加,其电阻率呈略微上升趋势(见图6(b)),这与高软化点SC沥青的高残炭率以及沥青黏结剂经850℃左右炭化处理杂原子还没有完全分解有关。比较图6(a)和图6(b)可知,在1 500、2 800℃热处理条件下,以SC沥青为黏结剂制得的炭-石墨材料的电阻率较小,这可能与SC沥青残炭率高、所制材料体积密度较大有关。当WG沥青和SC沥青含量均为30%时,1 500、2 800℃热处理后炭-石墨材料的电阻率分别为14.2、11.2μΩ·m和12.7、8.9μΩ·m,这表明高软化点和高残炭率沥青更有利于制备高密度、低电阻率的细粒石墨材料。

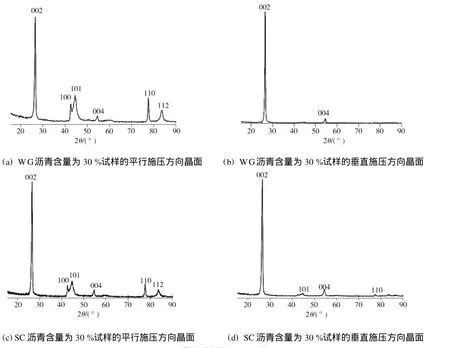

2.4 石墨化试样的XRD分析

图7为石墨化试样的XRD图谱。由图7可看出,WG沥青所制细粒石墨材料平行施压方向晶面的(002)峰强度(见图7(a))与WG沥青所制细粒石墨材料垂直施压方向晶面的(002)峰强度(见图7(b))相差很大,平行施压方向晶面出现明显的(100)、(101)衍射峰,而垂直施压方向晶面未出现(100)、(101)衍射峰;SC沥青所制细粒石墨材料平行施压方向晶面(见图7(c))和垂直施压方向晶面(见图7(d))的衍射峰与W G沥青制备细粒石墨材料具有同样的特点,表明模压成型制品具有明显的取向性。WG沥青所制石墨材料垂直施压方向晶面的(002)衍射峰强度与平行施压方向晶面的(002)峰强度比值远大于SC沥青所制石墨材料两个方向晶面的(002)峰强度比值,表明由W G沥青黏结剂制备的细粒石墨材料比由SC沥青黏结剂制备的细粒石墨材料具有更大的各向异性比。因此,由SC沥青黏结剂制备的细粒石墨材料比由WG沥青黏结剂制备的细粒石墨材料具有更好的各向同性度,这可能与各向同性SC沥青黏结剂的高残炭率各向同性炭有关。

图7 石墨化试样的XRD图谱Fig.7 XRD patterns of graphitized samples

2.5 石墨化试样的微观结构分析

图8为石墨化试样不同方向晶面的SEM照片。由图8(a)、图8(c)可看出,2种沥青黏结剂所制石墨材料垂直施压方向晶面主要由石墨片平铺在一起,连接较为紧密,而石墨材料平行施压方向晶面上的结构(见图8(b)、图8(d))与石墨材料垂直施压方向晶面的结构明显不同,在石墨材料平行施压方向晶面上石墨片一层层叠加在一起,叠加后的石墨片有明显的取向性,这也与不同方向的膨胀率以及XRD分析结果较为一致,表明细粒石墨材料在施压方向晶面与垂直施压方向晶面具有明显不同的微观结构。由于细粒石墨粉以片状结构为主,在热压成型过程中,石墨片容易在垂直施压方向取向,因此所制备的石墨材料具有明显的取向性;同时石墨片之间、层与层之间的空隙较小,石墨片叠加更加紧密,从而使制得的石墨材料体积密度较高;另外由于石墨片的取向性,自由电子在层面内更易流动,所以材料的电阻率较低。

图8 石墨化试样不同方向晶面的SEM照片Fig.8 SEM images of graphitized samples in different directions

3 结论

(1)以6~20μm的细粒石墨粉为原料、改质煤沥青和高温煤沥青为黏结剂,采用球磨混料-溶剂分散技术和热压成型工艺可以制得细粒石墨材料。

(2)细粒石墨材料的体积密度随着热处理温度先升高后降低,而材料电阻率随着热处理温度的升高而降低。当WG沥青和SC沥青含量均为30%时,2 800℃热处理后石墨材料的体积密度分别为1.85、1.90 g/cm3;其电阻率分别为11.2、8.9μΩ·m。

(3)模压细粒石墨材料具有明显的取向性,各向同性SC沥青更有利于制备高密度、低电阻率和较高各向同性度的细粒石墨材料。

[1] 钱湛芬.炭素工艺学[M].北京:冶金工业出版社,1996:31-32.

[2] 蒋文忠.焦炭超细粉末特性的研究[J].炭素技术,2002(4):18-21.

[3] 张家棣.碳材料工程基础[M].北京:冶金工业出版社,1992:33-34.

[4] M ichio Inagaki.New carbons control of structure and functions[R].Aichi:Department of App lied Chemistry,Aichi Institute of Technology,2000:58-65.

[5] 刘锡昆,黄利民,王强,等.细颗粒石墨材料的试制研究[J].炭素,1997(2):41-43.

[6] 吕月秋.超细粉体对石墨电极性能的影响[J].炭素技术,1999(6):25-26.

[7] N El Horr,C Bourgerette,A Oberlin.Mesophase pow ders(carbonization and graphitization)[J].Carbon,1994,32(6):1 035-1 044.

[8] Huttinger K J.Discontinuitiesof the electrical resistivity and of Young’s modulus of pitch bonded green carbon artifacts in the HTT range 400~500℃[J].Carbon,1971,9:809-810.

[9] M Dumont,M A Dourges,X Bourrat,et al.Carbonization behaviour of modified synthetic mesophase pitches[J].Carbon,2005,43:2 277-2 284.

[10]H Marsh,R Menendez.Carbons from pyrolysis of pitches,coals and their blends[J].Fuel Processing Technology,1988,20:269-296.