LD-BA r-CC工艺生产低碳铝镇静钢纯净度研究

2010-01-29彭其春段雯君彭胜堂孔勇江李具中

彭其春,段雯君,田 俊,彭胜堂,孔勇江,李具中

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081;2.武汉钢铁股份有限公司生产技术部,湖北武汉,430080)

钢铁产业在现代社会中扮演着极其重要的角色,现代工业对钢的性能要求越来越高,这促进了炼钢工艺技术和装备的发展。种类繁多的炉外处理技术不断出现,已经成为炼钢生产中不可缺少的配套手段[1-2],其中吹氩是使钢液成分和温度均匀、促进钢液中夹杂物上浮的一种主要精炼手段。

低碳铝镇静钢可广泛应用于建筑、化工、汽车制造、航空航天、家电制造以及金属成品制造等多种行业,因后续工序有较高的深加工要求,对其纯净度的要求也越来越高[3]。夹杂物在钢中的行为对钢的组织、性能有着显著的影响,因此分析钢中夹杂物的形态、数量、分布及组成对研究钢材缺陷的类型、形成具有重要的意义[4]。

本文从提高连铸坯质量的角度出发,对低碳铝镇静钢在不同工序阶段(吹氩站精炼、中间包、铸坯)中的显微夹杂、大型夹杂和T[O]、[N]的含量进行了分析,旨在了解钢中夹杂物在各工序阶段的去除情况以及钢中氧、氮含量的变化,以期为低成本高质量生产低碳铝镇静钢提供依据。

1 实验方案

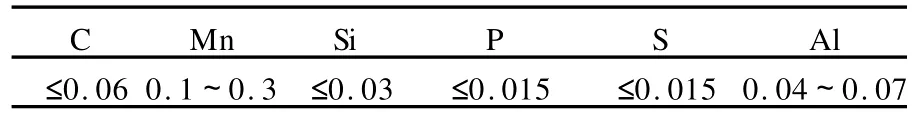

武汉钢铁股份有限公司炼钢总厂四分厂采用200 t转炉冶炼,出钢过程采用铝铁预脱氧并加入中碳M n-Fe合金化,炉后吹氩站加入铝线终脱氧,通过底吹氩搅拌调整成分和温度后,在直弧型连铸机上浇注成规格为230 mm×1 300 mm的连铸坯,钢的成分如表1所示。

表1 钢的主要化学成分(w B/%)Table 1 Chem ical com positions of steel

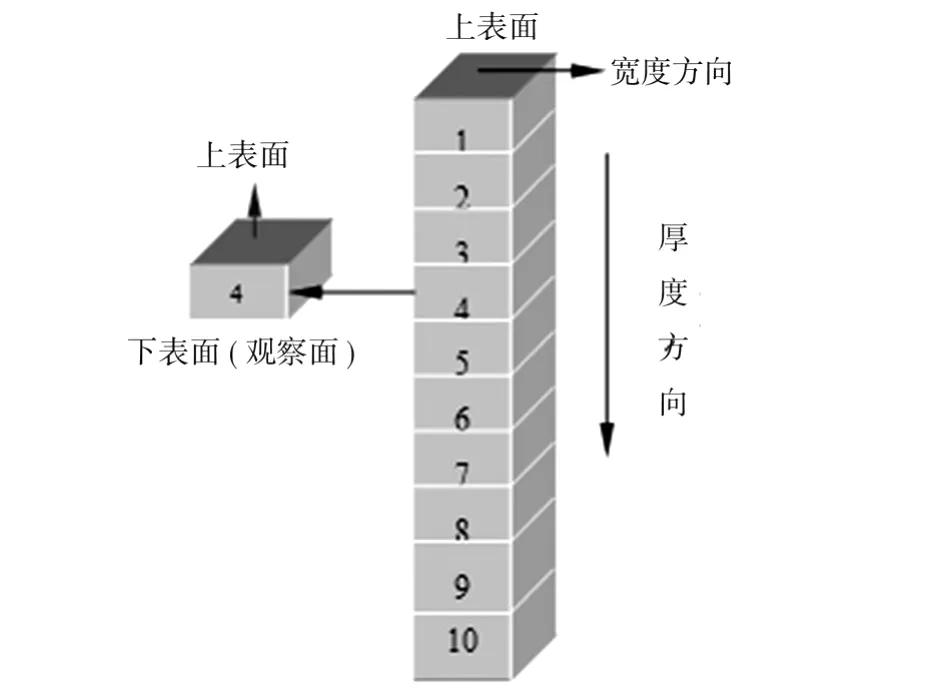

在实验过程中,分别对转炉出钢合金化3 min后、精炼结束后(平均吹氩时间为20 m in)、中间包以及连铸坯4个阶段的钢取样,取样4炉。其中中间包在大包内钢水浇注到大约一半时取样;连铸坯在铸坯宽度方向1/4处取样,并将所取铸坯样按厚度方向分成10块小试样,从上到下依次编号为1~10,如图1所示。对1~9号试样的下表面进行显微夹杂分析,取其平均值。将试样加工后,用金相分析法分析试样中的显微夹杂;采用大样电解法分析钢中粒径d>50μm的大型氧化夹杂物,工艺流程包括电解、淘洗、还原和分离。分离出来的夹杂物进行粒度分级,采用XL 30TM P扫描电镜及EDAX PHOEN IX能谱分析仪分析其形貌及组成,然后对典型夹杂物利用电子探针进行定量的成分分析;用Tc500氧氮分析仪对钢中T[O]、[N]含量进行检测分析。

2 结果与分析

2.1 钢中非金属夹杂物

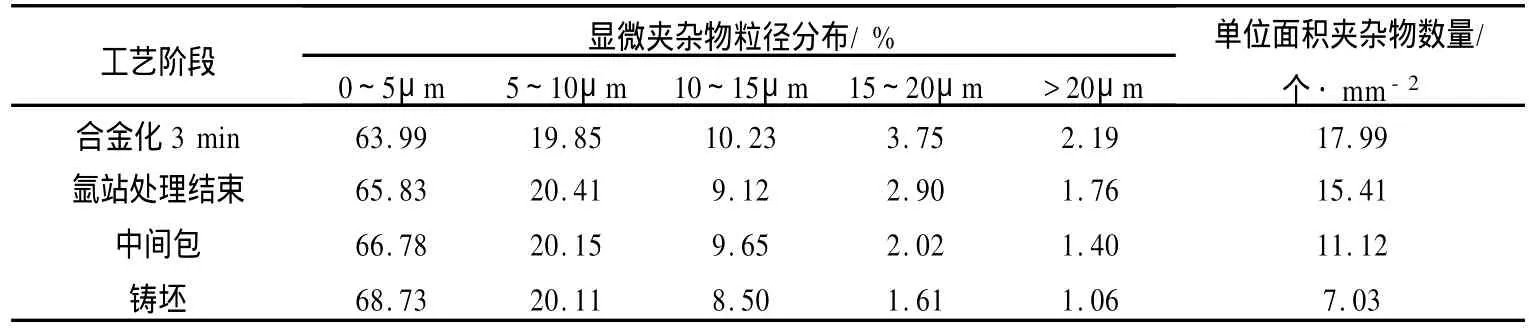

2.1.1 显微夹杂物

在不同工艺阶段钢中显微夹杂数量的平均值如表2所示。由表2中可知,在合金化3 min—吹氩站处理结束—中间包—铸坯的过程中,钢中显微夹杂物的含量逐渐降低,经吹氩处理后,钢中显微夹杂物数量比处理前减少了14.34%。由此可见,吹氩处理对去除钢中夹杂物起到了一定的作用。由表2中数据还可看出,钢中绝大部分的显微夹杂物粒径均小于15μm。

表2 不同工艺阶段钢中显微夹杂物的数量Table 2 Number of m icro inclusionsat various processes

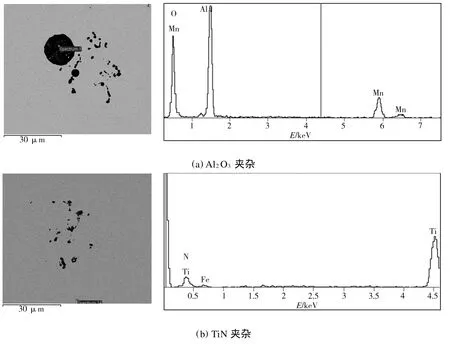

经氩站精炼的钢种在不同工艺阶段钢中夹杂物的种类如表3所示,钢中典型夹杂物形貌及能谱图如图2所示。由表3中可以看出,合金化3 min时钢中显微夹杂物主要是A l2O3和少量的SiO2、M gO-SiO2;精炼结束时钢中显微夹杂物主要是A l2O3以及少量的硅铝酸盐、M nS、FeS和TiN;中间包钢液中显微夹杂物主要是A l2O3和少量的SiO2、A l2O3-SiO2及CaO-A l2O3;铸坯中显微夹杂物主要是A l2O3和少量的TiO2、SiO2、SiO2-A l2O3。

表3 不同工艺阶段钢中显微夹杂物种类Table 3 Types of m icro inclusionsat various processes

铝镇静钢主要采用铝脱氧方式脱氧,其主要的显微夹杂物A l2O3和SiO2是脱氧产物及钢液二次氧化产物在钢中的残留物;M gO-SiO2、CaOA l2O3等夹杂大多是因浮渣的卷入而形成;M nS和FeS等夹杂可能是钢液在凝固过程中析出的;少量的硅铝酸盐夹杂主要由脱氧产物的聚集形成;因钛有很强的形成氧化物、硫化物、氮化物以及碳化物的能力,因此夹杂物中还含有极少量的TiN和TiO2。

2.1.2 大型夹杂物

4炉钢大型夹杂物含量平均值见表4。由表4中可见,大型夹杂物含量的平均值在合金化3 min后为25.87 mg/10kg,在精炼结束时为14.83 mg/10kg,下降幅度为42.7%;可见,经氩站精炼处理后,钢中夹杂有较大幅度的减少。中间包大型夹杂物含量平均值为12.35 mg/10kg,与精炼结束时相比,下降幅度为16.7%。

由表4中还可看出,从合金化3 min到铸坯形成,钢中夹杂物总量(包括d<50μm的夹杂物)平均值分别为53.01、35.67、27.41、18.77 mg/10kg,其中对应的大型夹杂物(d>50μm)的含量分别为25.87、14.83、12.35、6.09 mg/10kg,占夹杂物总量的48.8%、41.6%、45%和32.4%,可见大型夹杂物在各工序中均占夹杂物总量的一半以下,显微夹杂占较大比例。这是因为,底吹氩去除钢中夹杂物的效率主要取决于氩气泡和夹杂物的尺寸以及吹入钢液的气体量,大颗粒夹杂物比小颗粒夹杂物更容易被气泡捕获而去除[5]。此外,小直径的气泡捕获夹杂物颗粒的概率比大直径气泡高。增加底吹透气砖的面积和透气砖数量(或在有限的吹氩时间内成倍地增加吹入钢液的气泡数量)可以降低透气砖出口处氩气表观流速,从而可脱离透气砖出口处尺寸更小的氩气泡。

各工序段钢中典型大型夹杂物形貌及能谱图如图3~图6所示。由能谱分析可知:①在合金化3 m in的钢中,夹杂物主要呈球状和颗粒状,还有少量呈块状,其中球状夹杂物主要是含Ca成分较高的复合夹杂,颗粒状夹杂主要是硅铝酸盐;②精炼结束时钢中主要是含Ca成分较高的球状夹杂以及SiO2和SiO2-A l2O3夹杂;③中间包钢液中的夹杂物主要呈3种形态:轮廓清晰、表面光滑的SiO2夹杂,球块状的硅铝酸盐复合夹杂,形状规则的立方体颗粒状CaO夹杂。一般认为钢中不会出现单独存在的CaO,故对于此类夹杂物的形成原因有待进一步研究;④铸坯中的夹杂物主要是A l2O3、SiO2和尺寸很小、Ti含量较高的复合夹杂3种。

图2 显微夹杂物形貌及能谱图Fig.2 SEM m icrograph and EDS pattern of m icro inclusions

表4 各工序钢中大型夹杂物含量平均值Table 4 Average numbers of large inclusionsat various processes

各工序中较多的SiO2和硅铝酸盐夹杂主要是脱氧产物及其与耐火材料或炉渣反应形成的,这说明钢包渣的卷入和耐火材料的脱落对于钢中大型夹杂物的形成有重要影响,故减少各个阶段的下渣量,是减少钢中大颗粒氧化物夹杂的有效措施。

铸坯中的A l2O3、SiO2夹杂主要是脱氧产物未能及时排除,残留下来而进入结晶器中,在结晶器或铸坯凝固过程中聚集长大而形成较大颗粒的夹杂。中间包渣的卷入是形成大颗粒夹杂物的重要来源之一,而保持中间包钢水液面的稳定,对于减少钢中大型夹杂物具有重要作用。这就要求在更换大包时,尽可能减少注流冲击区造成的强烈紊流,避免把中间包渣卷入中间包钢水中。同时,在更换大包时要控制好拉速,以防中间包钢水液面过低,使中间包渣卷入结晶器。

图3 合金化3 m in时钢中夹杂物的形貌照片及能谱图Fig.3 SEM m icrograph and EDS pattern of inclusions in the steel at 3-m inute alloying

图4 精炼结束时钢中夹杂物的形貌照片及能谱图Fig.4 SEM m icrograph and EDS pattern of indusions in the steel at the end of the refin ing

图5 中间包夹杂物形貌照片及能谱图Fig.5 SEM m icrograph and EDS pattern of tundish inclusions

图6 铸坯中夹杂物形貌照片及能谱图Fig.6 SEM m icrograph and EDS pattern of inclusions in the slab

2.2 钢中氧和氮的含量

钢中氧氮含量分析结果如表5所示。由表5中可知,氩站精炼前钢液中w(T[O])较高,为109.30×10-6,精炼结束后钢液中w(T[O])平均值为46.78×10-6,降低幅度为57.20%,表明采用吹氩精炼工艺可使钢中大部分氧化物夹杂上浮去除,夹杂物数量明显减少,从而使w(T[O])有较大幅度的降低。

表5 各工序段钢中T[O])和[N]的含量Table 5 T[O],[N]of steel at various processes

从氩站精炼结束到中包的过程中,w(T[O])略有降低,降低幅度为9.19%,表明钢液在运输过程中,保证钢包的有效镇静可使钢水中部分夹杂物上浮。

吹氩精炼过程中,w([N])增加了1.73×10-6,可见在吹氩过程中存在钢液暴露增氮现象。钢包运输过程中钢中w([N])增加了2.45×10-6,浇注过程中w([N])增加了3.77×10-6,可见,钢液中吸氮的驱动力相当大,要降低钢中[N]的含量,有必要进一步加强钢液的浇铸保护。

3 结论

(1)钢从合金化3 min后、精炼结束后、中间包钢液至形成连铸坯的过程中,其显微夹杂物和大型夹杂物数量均呈下降趋势。吹氩站精炼后钢液中显微夹杂物和大型夹杂物数量分别下降了14.3%和42.7%,采用吹氩精炼工艺可有效去除钢液中大型夹杂物。

(2)在精炼处理前后、中间包、铸坯钢中显微夹杂物主要为A l2O3、SiO2夹杂,这主要是脱氧产物和钢液二次氧化产物在钢中的残留物;大型夹杂物主要为A l2O3、SiO2以及硅铝酸盐等复合夹杂。

(3)从转炉出钢到浇注完成,钢中全氧含量逐步下降。采用低成本的吹氩精炼工艺,纯净度可基本满足低碳铝镇静钢高质量加工的要求。

(4)钢液在吹氩精炼及运输过程中有较强的吸氮能力,加强钢液的浇铸保护可降低钢中的氮含量。

[1] 王占学.控制轧制与控制冷却[M].北京:冶金工业出版社,1987.

[2] 刘清友,侯豁然.微合金钢超细组织的控制轧制[J].钢铁研究学报,2000,12(6):29-32.

[3] 吴忠有,张志克,武杰.低碳铝镇静钢中非金属夹杂物控制实践[J].冶金管理,2007(8):56.

[4] 彭其春,田俊,张学辉,等.冷轧板夹杂类表面缺陷研究的进展[J].炼钢,2009,25(1):73-77.

[5] 薛正良,王义芳,王立涛,等.用小气泡从钢液中去除夹杂物颗粒[J].金属学报,2003,39(4):431-434.