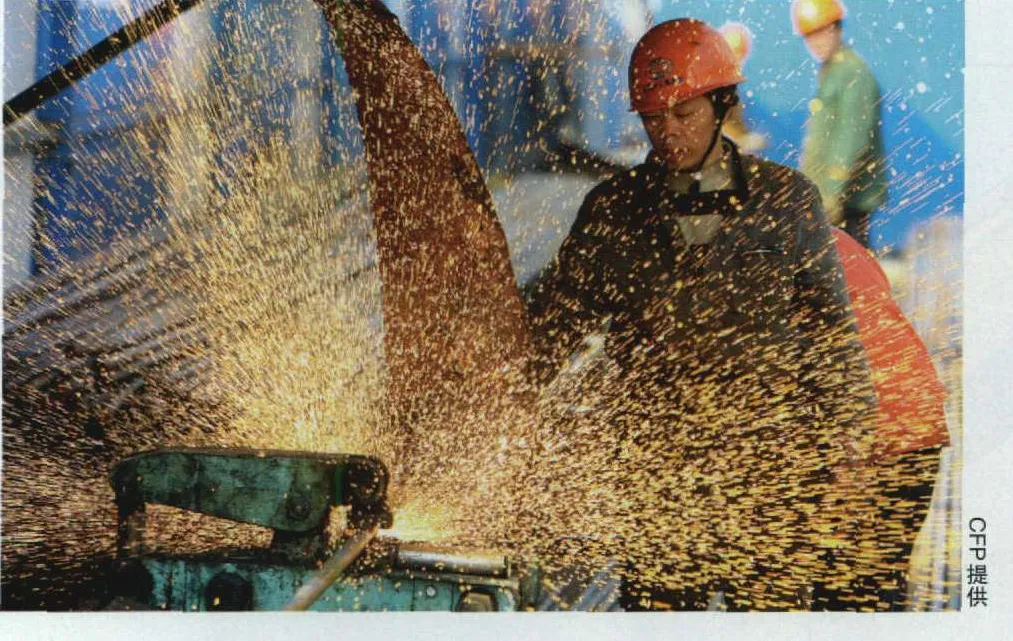

推行全过程控制 提高焊接质量

2010-01-13□

□

(作者系中国石化集团第五建设公司副总经理)

随着石油化工装置向大规模、一体化方向发展,焊接在石油化工装置安装中所占比重越来越大。焊接质量的好坏不仅关系到石油化工装置的安全经济运行,而且也体现了石油化工施工企业安装水平的高低。因此加强焊接质量控制,有效提高焊接质量,确保装置安全稳定运行,显得越来越重要。

影响焊接质量的4M1E因素

众所周知影响焊接质量的因素很多,但主要有五方面的因素,即人们通常讲的4M1E因素:人员、材料、机械、方法和环境。

人员素质。石油化工工程建设的全过程都是通过人来完成的。人的素质,即人的文化水平、技术水平、管理能力、作业能力、控制能力、身体素质及职业道德等,都直接或间接影响工程质量。在石油化工工程施工中,大部分管道的焊接是通过手弧焊焊接完成的,焊工技术水平的高低、焊工水平发挥的稳定程度都直接影响工程的焊接质量。因此在石油化工工程质量控制中加大焊工控制的力度,能有效地提高焊接质量。

材料。焊接施工所消耗的材料主要是焊条、焊丝等,焊接材料也是构成工程实体的一部分,是工程质量的基础。焊接材料选用是否合理、质量是否合格、保管是否得当,都直接影响工程的焊接质量。控制焊接材料的采购、进货、验收、领用、发放、回收等各个环节能保证工程的焊接质量。

机械设备。焊接施工中所用的机械设备主要是焊机和焊工所用工具,简称焊接工机具。焊接工机具对工程质量有重要影响。焊机是否符合工程特点、性能是否先进、是否满足焊接工艺要求、操作是否方便,都会影响到工程的焊接质量。

工艺方法。工艺方法是指施工现场采用的施工方案,包括技术方案和组织方案。前者如施工工艺和作业方法,后者如施工流向、劳动组织。在石油化工工程焊接施工中,焊接施工组织与设计是否合理、焊接工艺是否正确、焊接方案是否符合工程的焊接特点,都将会对工程的焊接质量产生重大的影响。

环境条件。环境条件是指对焊接质量特性起重要作用的环境因素,包括焊接作业环境和管理环境。作业环境包括焊接作业面大小、焊接位置的难度、焊接场所挡风防雨措施和照明条件等;管理环境主要是指工程实施的合同结构与管理关系的确定,焊接组织管理体制、质保体系和管理制度等。

焊接质量控制的基本原理

1.PDCA循环原理

PDCA循环是人们在管理实践中形成的基本管理方法。P(计划)是指根据任务目标和责任范围,确定焊接质量控制的具体内容和做法的文件。质量计划是指导焊接过程控制的纲领性文件,有了计划,控制才有法可依。D(实施)包含两个环节,即计划行动方案的交底和按计划规定的方法与要求开展焊接技术活动。C(检查)指对计划实施过程进行检查,包括作业者的自检、互检和专职质检员专检。A(处置)是对于质量检查所发现的质量问题,及时进行原因分析予以纠正,保持质量的受控状态。

2.三阶段控制原理

三阶段控制原理即焊前控制、焊中控制和焊后控制。这三个阶段构成了焊接质量控制的系统过程。

焊前控制要求焊前制订详细的质量计划,一是强调质量计划目标的计划预控,二是对焊接准备工作状态的控制。

焊中控制是对焊工的作业活动进行控制,焊中控制过程中应充分发挥焊工的技术能力,去实现预定的质量目标。在焊接质量过程控制中,通过监督机制和激励机制相结合的管理办法,发挥焊工的自我约束、自我控制能力。

焊后控制是对焊接产品的检验、试验、验收和对质量偏差的纠正。焊接作业活动理想的状况是一次校验合格率100%,但客观上相当部分的工程不可能达到,因此当质量实际值与目标值之间出现偏差时,必须分析原因,有的放矢采取措施纠正偏差。

焊接质量控制程序

明确焊接质量控制目标是焊接质量控制的第一步。

目标不仅要切合实际,还要随着工程建设的不断进行加以补充和完善,这就是目标控制的动态原理。对石油化工施工企业来讲,焊接质量控制的项目目标包括:焊口一次合格率≥96%;分项工程焊缝表面质量优良率100%;分项工程验收一次通过率100%;水压试验一次成功。

质量控制目标的实现需要详细的焊接质量计划书。

质量计划的内容必须全面体现和落实企业质量管理体系文件的要求,同时结合工程的特点,在质量计划中编写专项管理要求。焊接质量计划的内容一般包括:焊接工程特点及施工条件分析;履行承包合同所必须达到的焊接质量标准及现场条件;质量管理组织机构、人员及资源配置计划;为确保工程质量所采取的焊接施工方案;焊接材料、焊接工机具管理及控制措施;质量预控点的设置;焊接质量检验、试验与验收。

目标的明确、计划的制订,为焊接质量计划实施做好了先期准备。

第一,要建立质量控制的组织机构。组织机构的建立包括组织机构模式、组织分工和工作流程。组织机构模式有职能制、直线制、矩阵制,企业可以根据实际情况在项目管理中运用。组织分工包括管理任务分工和管理职能分工。工作流程图是用图的形式反映组织系统中各项工作之间的逻辑关系。

第二,要建立质量保证体系和质量责任制。质量保证体系的建立、健全要从编制完善体系文件开始;质量责任制明确各部门、各岗位人员的质量责任。同时要设置质量控制点。应选择那些保证质量难度大的、对质量影响大的、发生质量问题危害大的对象作为质量控制点,同时还要制定相应的质量预控对策,以做到焊前控制。

第三,质量培训和技术交底。质量培训,包括质量教育和人员培训。技术交底是对施工组织设计的具体化,是更明确的、更细致的技术施工方案。交底中要明确做什么、谁来做、如何做、作业标准和要求、什么时间完成等。

第四,焊接质量计划验证。焊接质量计划实施的效果要通过质量检查、检验和试验、质量验收来验证。质量检查、检验和试验、验收要依据相应的质量标准和规范进行,对于暴露出来的问题要及时整改,并根据实际情况补充和修改质量计划。在焊接作业中,要不断加强过程控制。

在人员上,企业应加强思想教育及技能方面的教育培训,使企业员工的潜在能力得到最好的组合和充分发挥;在材料上,要控制材料与设计文件的相符性、控制材料进场验收程序及质量文件资料的齐全程度等;在焊接施工方案及工机具上,要制订合理有效的施工技术方案和组织方案,合理选用先进的焊接工机具。

实践证明,通过建立有效的组织机构,规范质保体系和质量责任制,设置质量预控点,执行质量培训和技术交底,加强质量检查、检验和验收,严格控制影响质量的五大要素和焊接作业过程等一系列手段,就能使焊接质量处于受控状态,确保工程的焊接质量。