辊式中板矫直机改造中的参数确定

2010-01-04范永辉天津冶金规划设计院天津300203

范永辉(天津冶金规划设计院,天津 300203)

辊式中板矫直机改造中的参数确定

范永辉(天津冶金规划设计院,天津 300203)

针对辊式中板矫直机第2和第3矫直辊上的万向联轴器和辊子的轴径处频繁出现的断裂故障,进行了改造。在减少成本和充分利用原有设备的前提下,根据矫直原理对基本参数和力能参数进行重新计算和优化。改造后该矫直机在一个生产周期内没有发生过任何问题,矫直后的产品满足质量要求,节约了改造资金,取得了满意结果。

矫直机 辊距 辊径 矫直力 扭矩 改造

1 概述

轧件在轧制、冷却和运输过程中,由于各种因素的影响,往往产生形状缺陷,例如钢轨、型钢和钢管经常出现弧形弯曲;某些型钢(如工字钢等)的断面会产生翼缘内并、外扩和扭转;板材和带材则会产生纵向弯曲(波浪形)、横向弯曲、边缘浪形和中间瓢曲以及镰刀弯等等。为了消除这些缺陷,轧件需要在专用矫直机上进行矫正。

某公司的辊式中板矫直机型号11—260/300× 2300,是一台11辊在线矫直设备。随着公司产品规格不断增多和加厚,大量的产品规格由原来的12 mm调整到18 mm以上(产品热态下的屈服极限增大),同时产能也要求提高,以满足市场需求。在这种条件下的生产致使该矫直机频繁的出现故障,这种情况频发的结果造成经常的停产检修和加大了生产成本,也影响了正常的市场供应。公司综合分析了新上机组和改造机组的意见,决定对该矫直机进行改造,并要求改造时尽量采用原有的主传动电机和设备本体。

2 改造思路

该矫直机第2和第3矫直辊上的万向联轴器和辊子的轴径处频繁的出现断裂故障,技术人员针对频繁出现的故障根据轧件弹塑性变形的基本理论进行分析。本次改造要利用原有的主传动电机和设备本体,为了降低改造成本,节约时间,依据以往的工作经验首先确定了采用大变形量矫直方案,即:改变矫直机的辊径、辊距、辊身有效长度,使轧件弯曲变形总曲率加大达到减小轧件反弯曲率,使轧件趋于平直的目的。使用大变形量矫直方案,还可以用较少的辊子获得较好的矫正质量。采用大变形量矫直方案能否满足改造后的生产需求,现有电机的输出扭矩能否满足改造后的要求,要从检查矫直机辊距参数和重新检查辊数是否合理入手进行优化改造设计。为此应对矫直机的基本参数和力能参数进行了计算、确定,并根据利旧要求实施对该矫直机的优化改造。

3 基本参数的确定

该公司现在轧件的厚度h范围为4 mm~25 mm,最大宽度b为2 000 mm;矫直速度0.5~1.2m/s;为120~150 MPa(热态,钢温为600~800℃),235~355 MPa(冷态,常温),E=200 GPa。

3.1 改造后辊距、辊径和辊身有效长度的确定

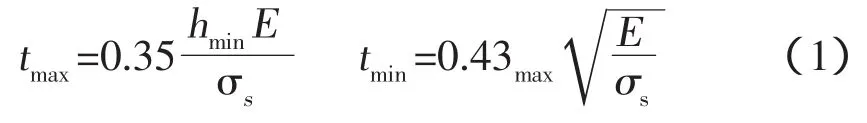

辊距是矫直机的基本参数,与所矫直的轧件厚度有密切关系,通常辊径D与辊距t有一定的比例关系,对于中板矫直机D/t=0.85~0.9。考虑满足最小厚度轧件的矫直质量要求,又要满足最大厚度轧件时矫直辊的强度要求。因此,辊距t需要分别计算最大允许辊距tmax和最小允许规矩tmin[1]。

式中:hmin——轧件的最小厚度,mm;

hmax——轧件的最大厚度,mm;

E——矫直辊的弹性模量,GPa;

σs——轧件在轧制温度下的屈服极限,MPa。

根据原矫直机的故障原因,经过计算分析认为,提高矫直辊的轴径处的强度,并提供较大万向联轴器的安装空间是必需的,但是又必须利用上原有设备本体,所以辊距增大到320 mm(在788和255之间),由公式D/t=0.85~0.9,辊径经圆整加大到280 mm,辊身的有效长度不变。

3.2 改造后辊数的确定

选择辊数的原则是在保证矫直质量的前提下,使辊数尽量少。辊数的多少直接影响到机组功率的大小。

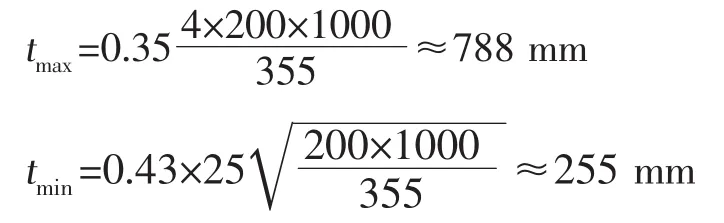

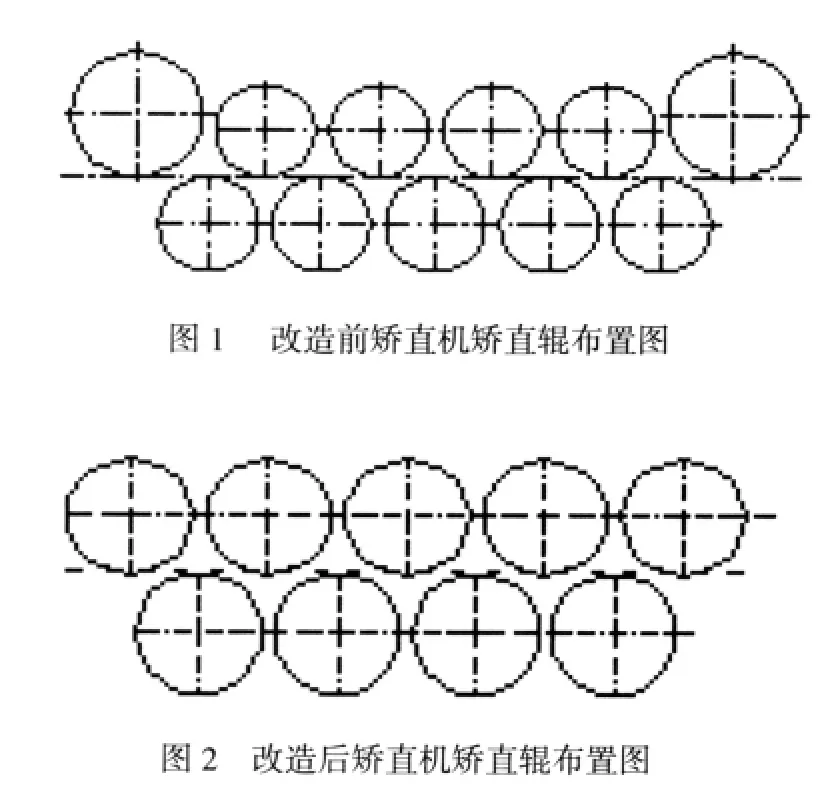

改造前的矫直辊机构形式如图1所示,是一台针对较薄产品的11辊机组。考虑改造是利用原有机组的主传动电机和主体设备,在满足加大辊径并改善设备受力状况的条件下,这里确定改造后的机组为9辊,结构形式如图2所示。

4 力能参数的确定

在大变形量矫直方案确定和辊数满足利用原有设备的基础上,要对矫直机的基本力能参数包括矫直力、矫直扭矩和矫直机的驱动功率复核,只有这些参数能满足生产要求才能确定改造后的机组是否成功。

4.1 矫直力的计算

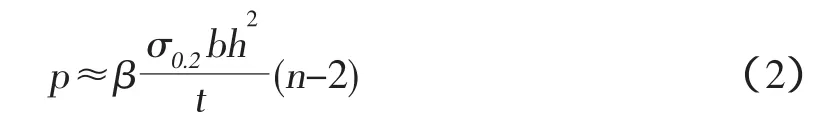

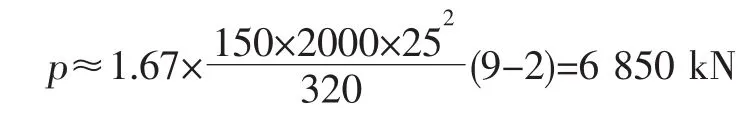

矫直力由下式计算确定[2]:

式中:σ0.2──热或冷态屈服极限,N/mm2

b──板宽,mmh──板厚,mm

t──辊距,mmn──辊数

β──考虑部分辊子矫直力的降低系数,取1.5~2.0

4.2 矫直扭矩的计算

4.3 矫直电机功率的计算

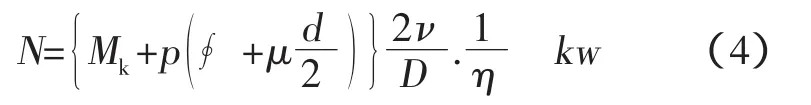

电机功率可以按下式确定[3]:

式中:Mk——矫直扭矩,kN.m

p——作用在辊子上的压力总和,kN

∮——辊子与轧件的滚动摩擦系数,对于钢板0.000 2 m,如果考虑可能出现较大的滑动摩擦,则对于钢板为0.000 8 m;对于型钢为0.000 8 m~0.001 2 m;

μ——辊子轴承的摩擦系数,滚动轴承为0.005;滚针轴承为0.01,滑动轴承为0.05~0.07;

D—辊子直径,m;d——辊子轴承处直径,m;

ν——矫直速度,m/s;η——传动效率。

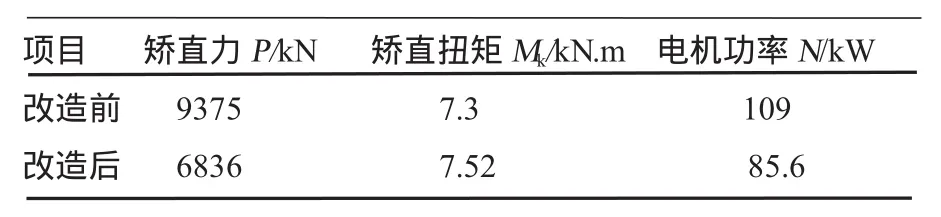

改造前后力能参数对比见表1。

表1 改造前后力能参数表

通过对以上数据的分析,该机组改造后完全可以采用原有的主传动电机(原矫直机主传动电机的功率为125 kW)和设备本体,满足了公司利用旧设备进行改造的要求,大幅减少了公司的技改投资。改造后的机组由于减少了辊数和加大了辊径,其力学性能得到了改善。虽然矫直扭矩有所增大,但通过将辊子轴径处加大和选用公称转矩较大的万向联轴器,经过计算完全满足了设计的强度要求。

5 结束语

通过改造设计后该矫直机在一个生产周期内没有发生过任何问题,并且矫直后的产品满足质量要求,为该厂创造了良好的经济效益。改造时沿用了原有的主传动电机和设备本体,降低了改造成本,节约了资金,为今后在冶金设备改造方面积累了经验。

[1]黄华清.轧钢机械[M].北京:冶金工业出版社,1980.371~393.

[2]陆瑛.中厚板矫直技术的发展[M].2002.

[3]徐灏.机械设计手册[M].北京:机械工业出版社,1995.28~130.

Parameter Determination for Leveler Modification at Roll Type Plate Rolling Mill

Fan Yonghui

Modification is performed in order to eliminate the frequent breakage failure at the journal of universal coupling and roll at 2nd and 3rd leveling rolls for the leveler of roll type plate rolling mill.Under the condition of reducing cost and fully utilizing the original equipment,the basic parameters and force energy parameters are recalculated and optimized according to leveling principle.After modification,no problem occurs at the leveler within one production cycle and the leveled products meet quality requirement.Modification capital is saved and satisfactory results are achieved.

leveler,roll pitch,roll diameter,leveling force,torque,modification

(收稿 2009-6-26责编赵实鸣)

范永辉,女,天津冶金规划设计院装备所工程师,现从事冷轧冶金设备的机械设计工作。