无缝钢管矫直设备选择

2010-01-04王志平刘焕利王立芳天津赛瑞机器设备有限公司天津300301

王志平 刘焕利 王立芳(天津赛瑞机器设备有限公司,天津 300301)

无缝钢管矫直设备选择

王志平 刘焕利 王立芳(天津赛瑞机器设备有限公司,天津 300301)

介绍了钢管生产中常用的钢管矫直设备——压力矫直机和斜辊矫直机,分析了两种矫直机的工作原理、主要参数。通过对比二者在矫直精度、生产效率等方面的不同,提出了企业应根据无缝钢管生产实际情况合理选择矫直设备的观点。

无缝钢管 矫直机 矫直机 矫直精度 研究

1 引言

无缝钢管在轧制、运送、热处理过程中均会产生不同程度的弯曲,弯曲会影响成品管的质量,使钢管达不到产品标准的要求,所以在无缝钢管生产过程中都会采用相应的矫直设备对钢管进行矫直。矫直是钢管精整工序的一部分,目前用于无缝钢管矫直的设备主要有压力矫直机和斜辊矫直机两种。本文对两种矫直机的工作原理、主要参数等进行了分析,比较了二者在矫直精度、生产效率、适用条件等方面的不同,生产中可根据实际需要合理选择矫直设备。

2 压力矫直机

2.1 压力矫直机工作原理

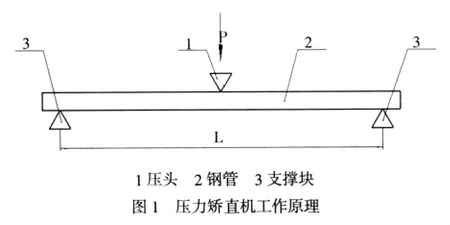

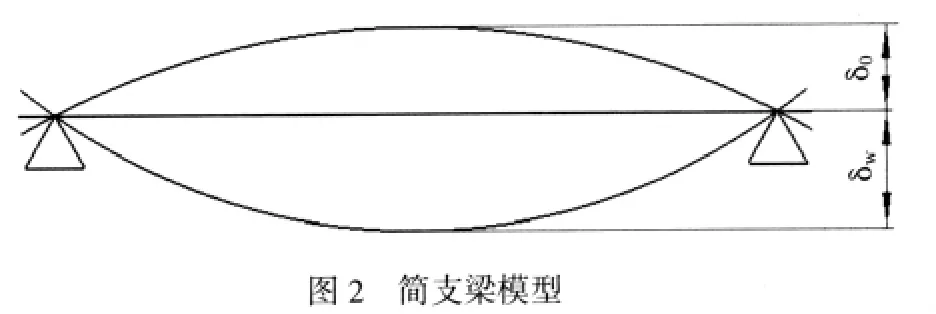

压力矫直机属于反复弯曲式矫直机,它采用三点弯曲的矫正方法,通过反复弯曲并逐渐减小压弯挠度的方式在同一个平面内对钢管进行矫直。钢管矫直过程也就是钢管发生弹、塑性变形的过程。初始时,钢管以中性层为界发生弹性变形,凸弯侧受拉,凹弯侧受压;当弯曲力矩增大到一定数值时,钢管表层发生塑性变形并随着弯曲力矩的增大向中性层扩展,形成一定厚度的塑性层;当外力去除后,钢管在内力作用下会产生一定程度的弹复变形,直至达到新的平衡,得到所需的形状[1]。利用压力矫直机矫直钢管前,钢管需先通过检测装置找出弯曲点,然后钢管被送入矫直机且摆正使弯曲点对正压头,之后压头对钢管施加压力。压力矫直时,钢管相当于中点受集中力作用的简支梁,如图1和2所示。

2.2 压力矫直机主要参数

确定压力矫直机的参数对保证矫直精度及工作效率有重要意义[1]。

2.2.1 支点距离L

压力矫直机支点距离的确定需要综合考虑多种因素,如压头行程过小或工作台面较小时,L值不能太大;L值过小时矫直机的矫直力有可能不够用,所以在允许范围内,应尽可能增大L使矫直机的能力得到充分发挥。

对不同规格的钢管而言,其截面抗弯能力不相同。抗弯能力大的钢管在生产过中曲率变化比较平缓,而抗弯能力小的钢管曲率变化比较急。因此,矫直大弹性模量钢管时,支点距离应较大,反之则较小。

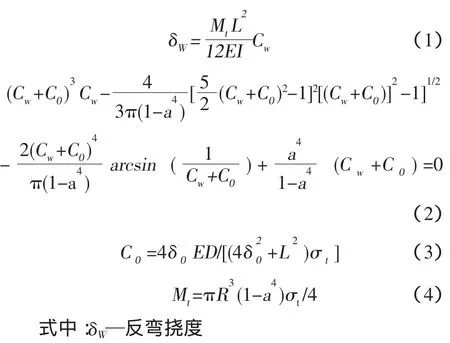

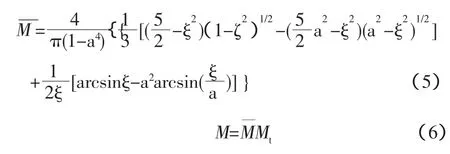

2.2.2 反弯挠度

由于矫直钢管要先产生弹性变形,之后才产生塑性变形,所以压头需提供一定程度的反弯挠度δw才能将钢管矫直。

Mt—弹性极限弯矩;

L—支点距离;

E—弹性模量;

I—截面惯性矩;

CW—反弯曲率比;

C0—原始曲率比;

a—钢管孔径比(即内外径之比);

δ0—原始弯曲挠度;

D—钢管外径;

σt—弹性极限(具体运算时以屈服点代替);

R—钢管外圆半径。

定义弹塑性弯矩与弹性极限弯矩之比为弯矩比。

M—弹塑性弯矩;

ξ—边层应力增大系数;

若弯矩比过大,钢管在矫直过程中的弹塑性弯矩就会较大,钢管极有可能因受到塑性压扁而产生畸变。因此,实际调整压弯程度时要避免过大的压弯,推荐用ζ=a-0.1m来计算弯矩比最大值max。由最大弯矩比得出钢管所能承受的最大弯矩为:

此时对应的压头压力即矫直力为:

若要一次将钢管矫直,压头压下量δ应满足:

在实际生产过程中,通过检测装置对压头压下量及矫直力进行测量,若压头压下量δ达到时所测量的力值小于Pmax,那么钢管可通过一次矫直达到要求。若压下量没有达到δ时,矫直力已经达到Pmax,那么钢管不能通过一次加压完成矫直,而必须采用两次甚至多次压弯进行矫直。在一次矫直之后对残留挠度值进行测量并以此修正第二次压下量,用新的压下量对钢管进行第二次施压,之后再检测,直到将钢管完全矫直。

需要注意的是,在压力矫直状态下,载荷作用点会形成一个很小的区域,受力状态可认为是集中载荷。考虑钢管弯曲及压头接触点处钢管的弹性压扁,当压力过大时,钢管易出现局部压溃现象。特别是对大径壁比的钢管来说,其截面抗弯能力较大,压头需施加较大压力才能将钢管矫直。但由于钢管壁厚较薄,压力过大时尤其容易出现压溃现象而产生废品,所以矫直此类钢管时必须进行试探性加压,采用略小的压力进行一次试压,减小钢管弯曲率,之后进行测量,再重复加压,如此反复,逐步将钢管矫直。

3 斜辊矫直机

3.1 斜辊矫直机工作原理

斜辊矫直机属于旋转弯曲式矫直机,常用于无缝钢管连续生产线。目前采用最多的斜辊矫直机为三对矫直辊成对布置的六斜辊矫直机,故以六斜辊矫直机为例,对其工作原理进行说明。

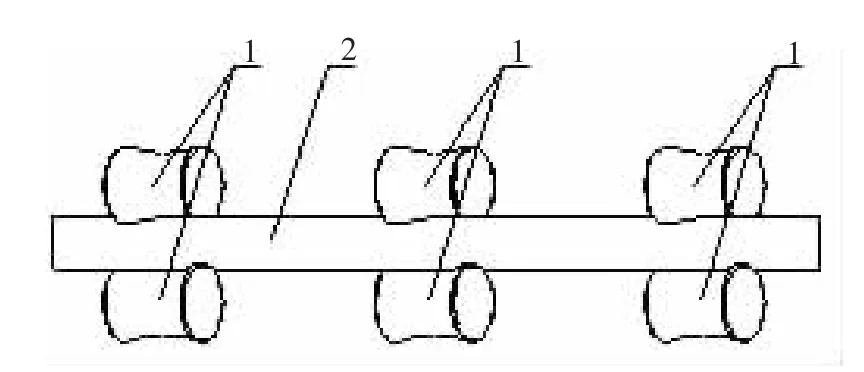

六斜辊矫直机包括上、下两排矫直辊共6个,三对矫直辊均为驱动辊,中间一对矫直辊可升起。上、下两排矫直辊均与钢管轴线成一定角度倾斜安装且上、下两排辊轴相互交叉,钢管在矫直时能够边前进边旋转,实现对钢管的全方位矫直。辊形为双曲线形状,对钢管形成完整包络,其结构简图如图3所示。

图3 六辊斜辊矫直机结构简图

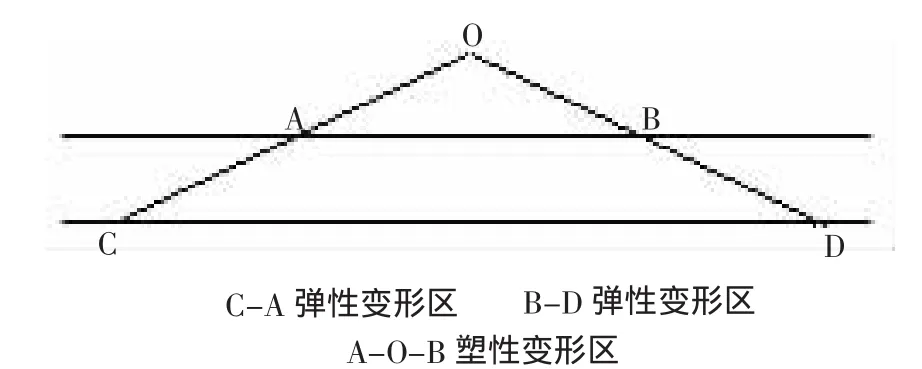

六斜辊矫直机利用中间一对矫直辊升起使钢管形成大于原始弯度的挠度以达到钢管纵向矫直的目的,称为弯曲矫直。当钢管通过矫直机时,钢管上每一点均发生弹性变形—塑性变形(形成统一挠度)—弹性变形的过程,如图4所示。

图4 钢管变形情况简图

除此之外,上、下两个矫直辊之间还给钢管一个径向压力,此径向压力因使钢管在横截面上产生一定的塑性变形区而对钢管起到一定的圆整作用,称为横向压扁矫直。钢管矫直是弯曲矫直和压扁矫直叠加的结果。

3.2 斜辊矫直机主要参数

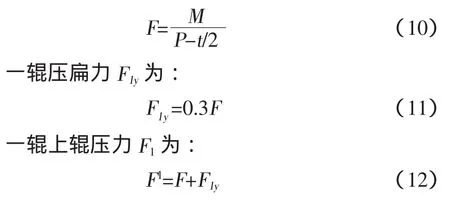

3.2.1 矫直力的计算[1]

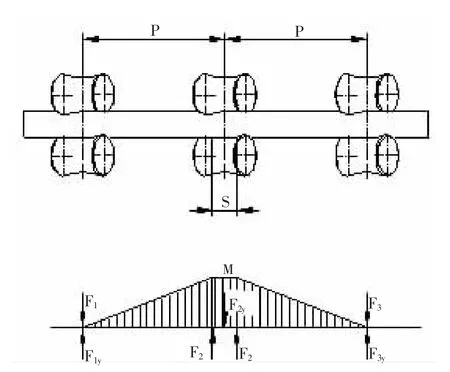

六斜辊矫直机矫直钢管时钢管产生如图5所示的弯矩。为达到矫直钢管的目的,需有一定程度的弹塑性弯矩M。这里按ζ=a-0.1,并根据公式(5)得出弯矩比,继而得到弯矩值M,那么形成弹塑性弯矩M所需的矫直力F为:

图5 六辊斜辊矫直机弯矩图

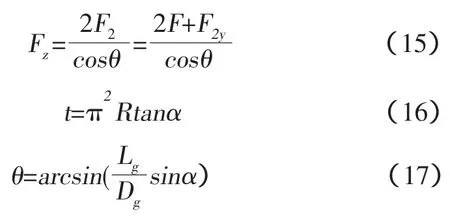

各矫直辊中下中辊受力最大为2F2,其辊面所受法向压力Fz为:

式中:δ—钢管壁厚

P—矫直辊间距

S—钢管在矫直辊内形成的等弯矩长度

t—导程(计算时设定S=t)

α—钢管轴线与辊轴间夹角

θ—辊面法向压力角

Dg—矫直辊辊腰直径

Lg—矫直辊工作长度

实际上,在矫直过程中矫直辊的受力情况非常复杂,根据以上公式得出的矫直力与实际矫直力之间存在一定差别。

3.2.2 矫直辊间距的确定

矫直辊间距是矫直机的主要参数之一。矫直时钢管两端各有约一半辊距的长度因无法形成塑性弯曲变形而得不到纵向弯曲矫直,只能进行横向压扁矫直,造成钢管两端矫直效果较差,称为矫直盲区。减小矫直辊距可缩短矫直盲区,使钢管得到良好的矫直效果。但由以上公式可以看出辊距越短矫直力越大,矫直辊高度调整机构的体积就越大,因此,在设计矫直辊距时应在保证足够矫直力的前提下,尽量缩小矫直辊距,使矫直机的整体结构紧凑且减小矫直盲区。另外,应使矫直辊辊距与螺旋导程(钢管旋转一周前进的距离)的比值避开整数倍,使钢管得到各个方向的矫直。

4 结束语

本文对目前无缝钢管生产过程中常用的精整设备压力矫直机及斜辊矫直机进行了介绍。压力矫直机需人工辅助操作,生产效率较低,不能用于连续生产,但其结构简单,设备造价低,且对钢管初始弯度要求较松,可用于矫直大弯度钢管。斜辊矫直机多用于无缝钢管连续生产,具有较高的生产效率,矫直精度高,双曲线形状的辊形曲线能对钢管形成良好包络,在保证钢管旋转前进的同时又有效避免钢管偏离生产线,保证矫直精度。但此种矫直方式对钢管的原始弯度要求较为严格,斜辊矫直机结构相对复杂,设备造价高。在无缝钢管生产线上可根据工艺情况及具体要求合理选择矫直设备。

[1]崔甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2005.

Choice of Seamless Pipe Straighten Equipment

Wang Zhiping,Liu Huanli,Wang Lifang

The paper introduces the common straighten equipment for pipe production,i.e.,pressure straightener and cross roll straightener,analyzes the working principle and main parameters for the two kinds of straighteners and through comparing their differences at straighten accuracy and production efficiency puts forward the opinion that an enterprise shall reasonably choose its straighten equipment in accordance with actual conditions for seamless pipe production.

seamless pipe,straightener,straighten accuracy,study

(收稿 2009-8-24责编崔建华)

王志平,男,工学学士,多年从事无缝钢管生产设备的设计与制造工作。