RH/TCOB精炼工艺的实践与优化

2010-01-04周小川济南钢铁集团山东济南250101

周小川(济南钢铁集团,山东济南 250101)

RH/TCOB精炼工艺的实践与优化

周小川(济南钢铁集团,山东济南 250101)

介绍了济钢第三炼钢厂的RH/TCOB真空精炼装置的设备及工艺模式,针对生产组织和工艺控制中存在的问题对关键工艺参数进行优化,并在较短的时间里顺利地进行了多个钢种的试生产。经过工艺优化后生产的钢水的洁净度明显提高,全氧含量达到(20~30)×10-6,为生产洁净钢创造了条件,取得了较好的效益。

钢水 钢包 精炼 环流量 工艺参数 优化

1 前言

RH是由德国1959年设计并投产成功。设计的最初目的是用于钢液的脱氢处理,经过多年的发展,RH已经发展成具有脱气、脱氧、喷粉脱硫、成分微调、化学升温、去除夹杂净化钢水等功能的快速高效冶炼纯净钢的精炼工艺和设备。为了适应济钢当前技术升级,质量提升,品种开发的迫切需要,济钢三炼钢厂从奥钢联(VAI)公司引进了一套具有世界先进水平的RH/TCOB设备。针对三炼钢厂RH/TCOB的工艺特点和设备状况,探索出相应工艺操作措施,进而可对RH/TCOB工艺进行优化和新钢种的开发。

2150 tRH/TCOB真空精炼装置的设备与工艺

2.1 济钢的RH/TCOB设备能力参数

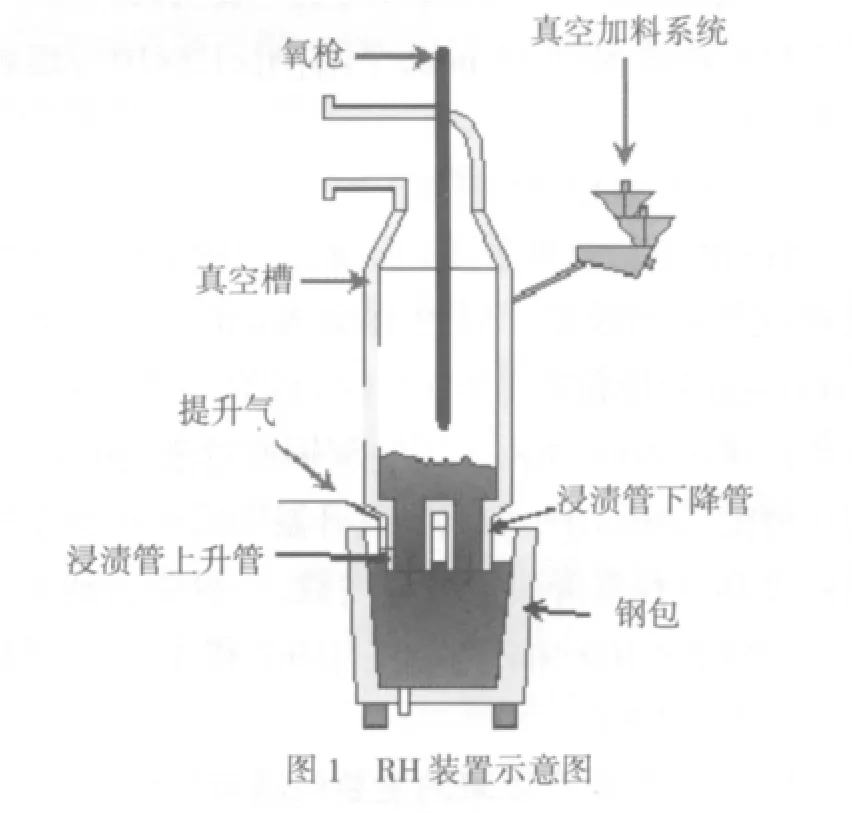

济钢的RH/TCOB装置示意图见图1。

主要参数如下:

日处理炉数/炉:27

平均每炉钢水量/t:150

年处理钢水量/wt:120

平均处理周期/min:38

RH型式:双工位拼合式罐体

真空泵形式:5个蒸汽喷射真空泵+2个冷凝器+4个水环泵

抽吸能力:0.067 kPa时约650kg/h;8 kPa时约3 000kg/h

TCOB升温/℃/min:≥4

吹氧流量/Nm3/h:1 800

2.2 RH/TCOB处理的工艺模式

2.2.1 轻处理模式

轻处理是指在6~26 kPa的真空度下对钢水脱氧成分、温度、进行调整的处理模式。如处理前钢水脱氧完全,可在真空脱气的同时对成分和温度进行调整;如处理未脱氧钢水或脱氧不完全的钢水,则需利用真空下C-O反应活动强的条件,使钢中氧和碳结合生成CO随废气抽走,这样可以有效地减少脱氧铝的用量。也可提高钢水的洁净度。通过这种方法大量处理多炉低碳铝镇静钢,该法节约铝约1kg/t钢,具有明显的经济效益。

2.2.2 本处理模式

本处理是指在真空度小于0.27 kPa下尽量去除氢氮氧等杂质,并调整钢水成分温度的处理模式。济钢RH/TCOB抽真空能力较好,预抽真空条件下,一般3 min内即可达到0.27 kPa以下。同时,环流量可调98~135t/min,具有较大的真空室内反应界面和反应动力,使钢中气体的去除速度大大提高并能加快夹杂的上浮和吸附。通过热试以来的生产表明,真空度小于0.27 kPa处理大于15 min,平均[H]<1.5×10-6,达到了预期目标。

2.2.3 TCOB氧枪处理模式

TCOB氧枪处理主要是用来加铝吹氧化学升温和低碳钢的强制脱碳。以约1800 Nm3/h的氧气流量和5 000 mm的枪位在0.7~1.2 kPa的真空度下吹氧,氧气收得率约60%~70%。不脱氧钢通过激烈的C-O反应可使[C]<30×10-6。加铝吹氧升温则需根据钢水的初始温度和过程温降决定升温度数,一般能达到4~7℃/ min。平均吹100 Nm3的氧气[Mn]和[Si]分别损失0.01%和0.015%。

3 RH/TCOB投产以来的主要问题与优化

济钢RH/TCOB设备先进,真空系统,钢包车系统,氧枪系统等运行较好,能够快速地达到真空处理的要求。但是由于RH对于济钢来讲是一个全新的工艺,陆续暴露出一些在生产组织和工艺控制等方面与原有炼钢系统不协调的问题,对于济钢的生产组织和RH的正常处理带来较大的影响。现探讨工艺和优化如下。

3.1 环流量的确定

环流量是指单位时间内进入真空槽内的钢水量,t/min。合理的环流量有利于促进钢水的脱气脱碳反应,促进夹杂上浮,均匀成分和温度。对于轻处理和本处理而言,环流量占钢水总量的70%~75%较为合理,既有合适的钢水每次循环在真空槽内平均停留时间,利于脱气,又有合适的钢水混匀时间,利于钢水都能进入真空槽,减少钢水循环死区。生产超低碳钢时为了利用真空条件下快速脱碳,脱碳期间环流量应该占钢水总量的75%以上。

式中:Q—环流量t/min;

G—环流气流量Nm3/min;

D—浸渍管内径m;

P0,p分别是大气压和槽内压力kPa;

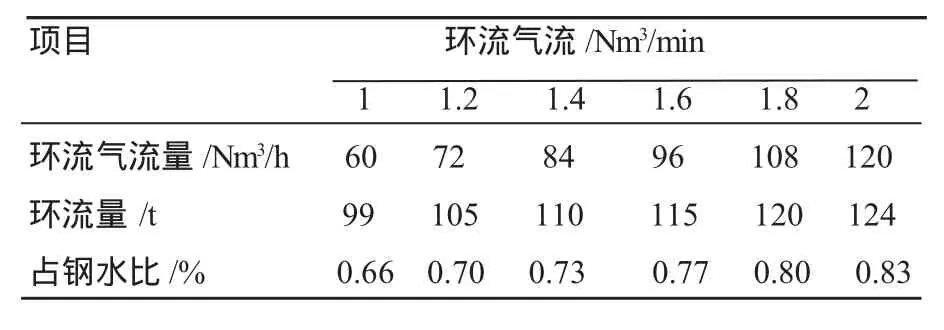

济钢150t RH设备的D=0.55 m,大气压P0=100 kPa,槽内气压P=0.067 kPa,环流气流量在60~150 Nm3/h即1~2.5 Nm3/min内可调。取环流气流量分别为1Nm3/min,1.2Nm3/min,1.4Nm3/min,1.6Nm3/min,

1.8 Nm3/min,2.0Nm3/min,分别带入公式(1)可计算出相应的环流量,见表1。

表1 不同环流气流量下钢水环流量

考虑到真空状态下钢水脱氧不完全时钢水反应较为激烈,而真空槽由于生产炉次之间进行了喷补作业,烘烤时间短,槽内温度降低等原因容易造成钢水飞溅至槽壁形成冷钢。因此,刚开始抽真空3~5 min时内提升气体流量应该适当调低,一般60~72Nm3/h即可。之后根据槽内反应情况可适当加大环流气流量72~96Nm3/h处理大于16 min促进钢水脱气和夹杂物上浮。对于吹氧脱碳模式,吹氧时环流气流量不宜过大,吹氧之后,为了快速脱碳要适当提高环流量,即环流气流量96Nm3/h以上。脱碳结束后加铝脱氧和微调合金时需要将环流量适当降低,减少钢水卷渣和过程温降。

3.2 钢包渣系的确定

炼好钢即使造好渣,根据不同的精炼目的,应当有相应渣系最佳顶渣成分。据文献[1]报道,推荐的脱氧顶渣成分如见表2。

表2 顶渣成分

由表2可知,济钢RH顶渣主要利于CaO-Al2O3-SiO2三元渣系进行脱氧,吸附脱氧产物主要是钢水中的Al2O3。其中CaO和Al2O3可生成低熔点化合物CaO·6Al2O3,CaO·2Al2O3,CaO·Al2O3,12CaO· 7Al2O3,3CaO·Al2O3,这些复杂分子的生成,消耗了相当比例的Al2O3,使Al2O3活度降低。同时由于Al2O的存在渣子熔点降低,使得该渣系与脱氧产物有很小的界面张力,可使脱氧产物Al2O3很快被吸附和融入合成渣,钢水全氧含量可达到(20~30)×10-6甚至更低。

同时从表2可知,要求渣中(FeO+MnO)很低,而转炉直接提供给RH的钢水往往在出钢时带入的转炉渣造成钢包渣中(FeO+MnO)含量较高,如果不进行钢包渣改质,渣中(FeO+MnO)将是RH处理以及浇铸过程中钢水二次氧化的主要来源。研究发现[2],在纯脱气15 min条件下,(FeO+MnO)=2%时,钢中总氧含量为0.002 48%;(FeO+MnO)=10%时,钢中总氧含量为0.003 22%;(FeO+MnO)=20%时,钢中总氧含量为0.004 14%。由此可见,需要严格控制钢包渣中(FeO+ MnO)含量。首先,要求出钢时采取有效的挡渣操作,减少下渣;其次,出钢后对钢包渣进行还原改质,使渣中(FeO+MnO)<2%。对于IF钢等超低碳钢,脱碳结束后保证(FeO+MnO)<10%,乃至<5%。

3.3 过程温度控制

根据不同的工艺路线,RH过程温度控制可分为只走RH的单联法和走LF/RH(或RH/LF)工艺的双联法。由于双联法可走LF升温,可以视温降情况由LF升温即可,对于RH过程温度控制相当有利,完全可以避免在RH吹氧升温。对于单联法生产,部分炉次由于钢水从出钢到RH过程温降较大,钢水到达RH时温度较低,须加铝吹氧升温。以SPHC系列钢种为例,根据济钢生产情况统计,转炉出钢温度达到1 680℃以上,钢水到达RH时温度在1 590℃~1 602℃。当前条件下,RH轻处理过程温降在30℃~35℃, RH站目标温度在1 580℃~1585℃,由此可知需要加铝吹氧升温20℃~30℃,但一方面造成成本升高(每升温10℃需要加铝46 kg),同时生成大量的Al2O3影响钢水质量。

因此,对于单联法生产,为了避免吹氧升温,必须从连铸开浇该炉次钢水的时间开始算起,倒推各个工序的作业时间和钢水的温降,RH提前向转炉申请温度,以钢水到达RH温度为目标温度控制。实践表明,可以通过转炉控制适当的出钢温度和改善天车周转时间来保证钢水到站温度,减少或避免了钢水升温,改善了钢水质量和节约了成本。

3.4 钢水均匀化优化

3.4.1 钢液混均时间的影响

根据T·Lehner的研究[3],把循环混合均匀看作各个流体分率i在反应器内通过多次循环而达到的均匀,则Ti/Tc=ln(100/i),式中Ti表示混合达到某种程度所需时间称为混均时间,Tc为环流时间。若以不均匀度±5%为混合均匀标准时,混均时间记为T5,T5/Tc= ln(100/5)=3,即钢液循环3次就达到了混合均匀,也即达到了均匀化。根据前文所述,钢水环流量最小为99t/min,150 t钢水循环一次最多需要150 t/99 t/min= 1.5min。由此可知,150 t钢水混匀最多需要3×1.5 min即4.5 min。环流量越大,钢水混匀时间越短。

3.4.2 合适的插入管内径和内口形状

新的浸渍管连续使用一定的炉次后,内径和下口都会发生变化。RH处理结束后,特别是在对钢液进行加铝吹氧升温后,不时会有残渣从真空室下落并堵塞在下降管内,使浸渍管内径变小,处理下一炉钢液前必须清理掉这些残渣,否则严重时下降管将逐渐堵死。当浸渍管内径变小后,处理时间也未延长,就会发生钢液循环不良的情况。

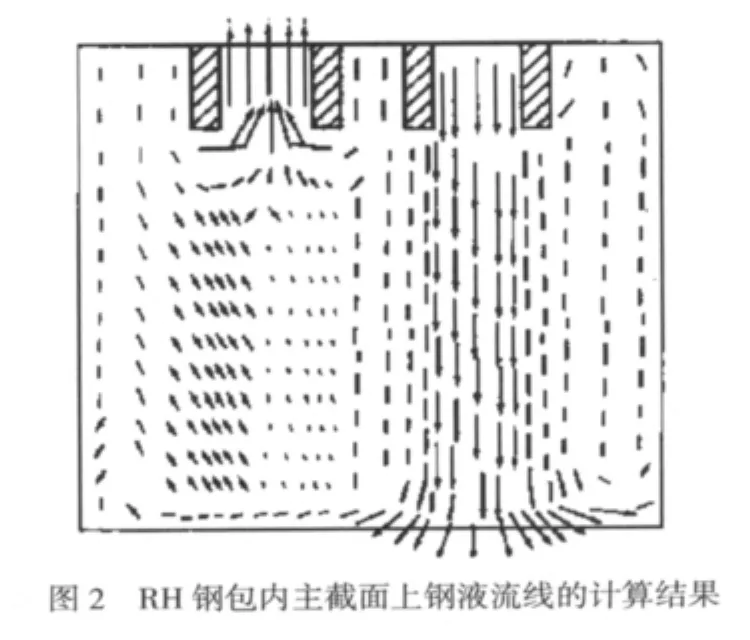

另外根据文献[4]采用的phoenics通用程序,解析RH钢包内主截面上的钢液流线,由图2可见,从下降管流出的钢液基本上不扩展地向下流动,在到达包底后四散,再沿包壁向上流动。而循环流在上升管下方的钢包底部和下降流的右方形成,并且仅在极其接近上升管的端口区域才显现出对其右方流体的抽吸作用。若插入管下口呈喇叭型,从下降管流出的钢液不能直接流到钢包底部,钢液循环就会发生短路,进而影响钢液的均匀化。因此,必须维护好浸渍管才能保证钢水循环和均匀化。

3.5 对钢包的要求与改进

RH处理要求钢包要有合适的净空,良好的保温性能和合适的包衬耐材。

钢包的良好的保温性能是对炼钢系统而言无疑是相当重要。生产实践表明,加强钢包热周转,稳定钢包的温降有利于操作人员控制好钢水的温度,减少升温,对于生产组织,实现铸机恒速拉钢,稳定钢水质量具有重要的作用。

济钢老系统是LF和VD为主,要求钢包净空较大,而对于RH而言,如果净空过大,则对真空槽体设备和生产操作不利,一般要求净空400 mm左右为宜。目前3~50炉包龄的钢包的净空一般在400 mm~700 mm,基本上能满足RH处理。但是,大部分50炉包龄后的钢包过大的净空可能会造成无法处理,即使能够处理,会使下部槽底部部分进入了钢包,由于钢包内的辐射热,对于真空槽钢壳造成一定程度的变形,使内部耐材挤压开缝,钢水进入缝中加剧耐材损耗,缩短了耐材使用寿命,增加了使用成本。同时对测温取样造成困难,不易成功,无法及时有效地为操作人员提供过程参考,不利于连续稳定生产。通过适当地加厚包衬或增加出钢量可以减少净空,满足RH生产。

RH钢包包衬耐材主要是根据钢种和冶炼工艺来选择的,尤其是对于超低碳钢[C]<30×10-6,必须要选用专门的无碳包衬耐材,才能满足生产要求。

4 结论

4.1 本文探讨济钢RH/TCOB真空精炼处理相关工艺,由于RH/TCOB工艺与LF/VD等济钢现有精炼工艺在生产节奏衔接,工艺要求,设备维护方面有着较大的不同,有更严格的要求,总结并提出了相应优化措施。

4.2 经过RH/TCOB工艺处理的钢水,其全氧含量可达到(20~30)×10-6甚至更低,大部分夹杂都能够上浮去除,钢水的纯净度很高。为了防止钢水的二次氧化受到污染,同时进一步去除夹杂,对连铸也提出了更高的要求。

4.3 RH/TCOB精炼工艺优化项目的完成,为济钢生产超低碳钢,洁净钢创造了条件,扩大了钢的品种,提升了钢的质量,经济效益显著。

[1]知水,王平,侯树庭.特殊钢炉外精炼[M].北京:原子能出版社,1996.119.

[2]杨阿娜,刘学华,蔡开科.炼钢过程钢中氧的控制[J].钢铁研究学报,2005,17(3):21-25.

[3]T·Lehner.Homogenization,Desulfurization and Deoxidation of Liquid Steel by Powder Injection.Mc Master Symp[J].On Iron and Steelmaking,1979,(7):533-547.

[4]肖兴国,谢蕴国.冶金反应工程学基础[M].北京:冶金工业出版社,1997.

Practice and Optimization of RH/TCOB Refining Process

Zhou Xiaochuan

The paper introduces the equipment and process mode of RH/TCOB vacuum refining device of Steel-making Plant 3,Jigang.The crucial process parameters are optimized in order to solve the problems at production organization and process control.In a short time,the trail production of some steel grades is carried out smoothly.The cleanliness of liquid steel after process optimization is improved prominently with total oxygen content up to(20~30)×10-6,creating conditions for clean steel production and gaining satisfactory benefit.

RH/TCOB refining,liquid steel,ladle,circulation flow rate,process parameter,optimization

(收稿 2009-11-5责编赵实鸣)

周小川,男,东北大学冶金工程专业和材料科学专业双学士,济南钢铁集团第三炼钢厂助理工程师。