人字闸门门叶制作焊接变形控制

2009-08-20赵文芳

摘要:在实际施工中,根据实际情况,制订合理的拼装工艺和合理的焊接工艺,是控制和减少焊接变形的重要措施。人字闸门制造时,根据门叶的结构特点及其技术要求,生产制作时必须有效地控制好门叶整体组装与焊接,保证闸门焊后的变形和收缩量均在技术范围内。

关键词:人字闸门;焊接变形;焊接顺序

中图分类号:TG441 文献标识码:A

文章编号:1674-1145(2009)20-0097-02

一、概述

人字闸门是通航船闸中的主要工作门。本文以惠州东江水利枢纽船闸下闸首人字门门叶焊接工艺为例,说明人字闸门制造焊接过程中对变形的控制。

惠州东江水利枢纽工程船闸为单级船闸,闸室宽16m、闸室长度为130m、最大通航船为500T。下闸首人字门宽×高为9.5m×14.3m;静水启闭。闸门除供船只通航外,还作为船闸的挡洪门。其通航用的船闸下闸首人字闸门在工厂内分五节制造,工地现场组装焊接成整体。

二、人字闸门焊接控制原则

焊接变形是金属结构制造工作中的一大弊端,为控制焊接变形,人们想了很多方法。包括研究新型焊接设备、开发新型的母材相匹配的焊接材料,制订正确的焊接工艺、结构拼装时预留反变形,强制约束、焊前预热,焊后保温和消应处理,焊接过程中锤击等等。但是,由于施工环境不同,结构形式不同,板厚和母材的材质不同等原因。使得控制焊接应力和变形的方法也不尽相同。必须针对施工实际情况,灵活运用。方能达到预期效果。焊接会产生应力,有了焊接应力就会产生焊接变形,这是无法绝对消除的,可以通过合理的焊接工艺和控制方法,减少焊接变形,使焊接变形得到控制。

在实际施工中,根据实际情况,制订合理的拼装工艺和合理的焊接工艺,是控制和减少焊接变形的重要措施。人字闸门制造时,根据门叶的结构特点及其技术要求,生产制作时必须有效地控制好门叶整体组装与焊接,保证闸门焊后的变形和收缩量均在技术范围内,因此,在焊接过程中,决定采取以下焊接工艺方案,对闸门制造全过程进行有效的控制,确保产品质量。

三、人字闸门焊接工艺

人字闸门拼装时是采用面板朝下的方法拼装主梁、次梁、隔板、边柱等的方法,闸门拼装完成后,检查尺寸合格后进行整体焊接。

根据门叶的结构特点以及焊缝分布情况,为了尽量减少焊后的变形量,门叶整体焊接时,采取定人、定位、定焊接顺序、定焊接设备及工艺参数的工艺方法,并在焊接过程中定时观测焊接变形的五定控制原则。

(一)确定施焊人数

每班次参加施焊的人数规定为8人同时进行施焊。施焊人员须为偶数,保证左右对称施焊,焊接过程中,焊工还须互相照顾,对使用的电流、速度保持基本相同。

(二)门叶的焊接顺序

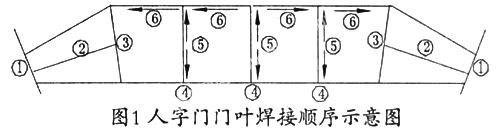

正确选择门叶焊接顺序,是控制焊接变形的有效措施之一。门叶整体焊接时,门叶上的焊缝依次按以下顺序完成任务。闸门焊接时为减少变形采取以下原则:从门叶中间开始逐步向四周扩散施焊,先立焊,后平焊;采用对称、分段、逐步后退的焊接方法,分段长度一般为200~400mm,最好是一根焊条正好焊完的长度,以减少焊接接头;厚度较厚的焊缝,采用多层多道焊。具体焊接顺序见图1:

1.先焊边柱。先焊边柱推力隔板与端板立焊缝,再焊上、下翼缘板与端板立焊缝。

2.再焊推力隔板与主梁腹板的贴角缝。如为分节缝位置,隔板下口与主梁腹板不焊。

3.焊接端隔板。先焊接端隔板与推力隔板之间的立焊缝。再焊推力隔板与主梁腹板之间贴角焊缝。分节处不焊。

4.焊接中隔板后翼与主梁后翼之间“丁”字对接缝。分节处不焊。

5.焊接中隔板腹板与主梁腹板贴角焊缝。从中间向两端,从中间向上下游对称施焊。

6.焊接主梁前翼与面板贴角焊缝。分缝处下口不焊。

7.垂直次梁,水平次梁等与面板及主梁腹板贴角焊缝,分缝隙处不焊 。

8.其他爬梯等次要焊缝隙。

规定焊接层道及焊接设备。

连接主梁腹板与纵梁腹板的角焊缝分两层焊,采用手弧焊,选用J406电焊条,直径为4.0mm。

焊接工艺参数的确定。

为了减少焊后的变形量,尽量选择偏小的焊接电流,并匹配其他相关的工艺参数,见表1:

(三)焊接变形的监控

门叶组装后及其在焊接过程中,利用交接班时间用水准仪检测门叶主梁上翼板的三检测点,用钢卷尺测量门叶外形的对角线尺寸,并详细记录。

检测后,如果主梁翼板的平面度偏差超过3mm,或者对角线相差超过4mm,则必须停止施焊,分析变形的起因,及时调整焊接顺序及工艺参数。

四、结语

通过对惠州人字闸门制作时用合理焊接工艺来控制焊接变形作了简单介绍,用以上方法焊接的人字门,质量满足了规范及安装要求。总之,在分节人字闸门制作时,在焊缝组合,点固焊和节间焊缝焊接过程中,一定要有合理的施工工艺,充分利用焊接变形来纠正不良偏差。过程中加强检测,使拼焊过程始终处于受控状态,不能失控。以获得良好的焊缝质量和拼装效果。

作者简介:赵文芳(1975- ),女,江西分宜人,武警水电第八支队工程师,研究方向:水工金属结构制作安装。