拉筋形式对汽轮机隔板外环焊后变形的影响

2015-09-21李俊仪孙凤莲刘洋胡晓磊

李俊仪++孙凤莲++刘洋++胡晓磊

摘要:为解决汽轮机隔板外环堆焊后焊接变形大导致装配精度低以及物理试验成本高的问题,依据焊接温度场相似准则应用数值模拟技术建立有限元模型研究了焊拉筋对焊接变形的控制,设计了梁型和米字型两种拉筋形式,并对比了梁形拉筋和米字型拉筋控制焊接变形能力.通过模拟结果得到隔板外环焊后在轴向、周向和径向的变形规律以及拉筋后隔板外环焊后变形情况.通过模拟结果得到如下结论,米字型拉筋控制焊接变形的能力要优于梁型拉筋,隔板外环外圆三个方向的变形量都要大于内圆的变形量,

关键词:汽轮机隔板外环;焊接变形;数值模拟;相似理论

DOI:10.15938/j.jhust.2015.03.011

中图分类号:TB34

文献标志码:A

文章编号:1007-2683 (2015)03-0056-05

O 引 言

焊接生产中,焊接变形会影响结构的形状尺寸和承载能力.在实际生产过程中主要通过经验公式以及物理试验对焊接变形过程进行预测.但是大型结构的焊接变形过程较为复杂,经验公式已不能较好的预测焊接变形规律,同时结构尺寸大焊接量大导致试验成本高影响影响企业效益.因此,本文通过增加刚性固定焊拉筋的办法控制焊接变形,并通过数值模拟技术预测了焊接变形过程,为实际工程提供指导依据.

1 汽轮机隔板外环简介

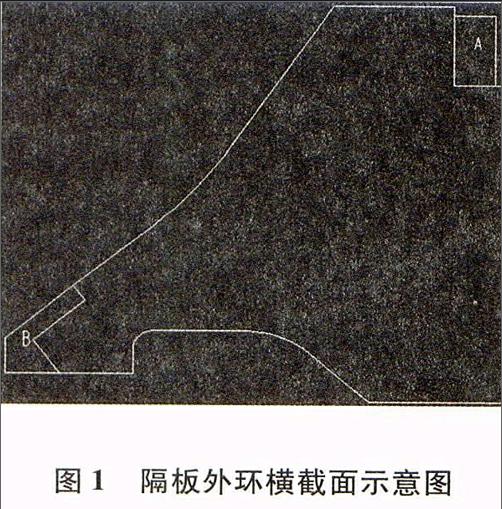

汽轮机隔板是汽轮机重要部分起到固定静叶和防止级间漏气的作用.本文涉及的某型号隔板由于其服役环境特殊为提高其使用寿命,需要在其外环的外圆A处和内圆B处堆焊不锈钢耐腐蚀层.隔板外环材料为ZG230-450,不锈钢焊材为ICr18Ni9.外圆堆焊位置为A横截面积约为2728mm2,内圆堆焊位置为B横截面积约为2364mm2.隔板外环横截面示意图如图1所示.

2 焊接工艺

2.1 焊接参数

焊接方法采用C02气体保护焊,外圆和内圆各6道焊缝.焊接电压30-35 V,焊接电流为220 -230 A,外圆焊接速度为7 mm/s,内圆焊接速度为6 mm/s.内外圆焊接速度不同是为保证内外圆可以同时完成堆焊获得较好的变形过程.内外圆同时开始焊接,外圆和内圆焊道采用正反向交替焊接,正反向交替焊接的好处是在实际生产过程中可以减少变位机的使用提高生产效率,焊接顺序示意图如图2所示,数值模拟过程中通过设置焊道的方向可以实现焊接的正向和反向,通过设置6个焊接工况,每个工况含有一条内外焊道和一条外圆焊道,按照焊接顺序依次运行每个工况就可以实现交替焊接.第一道焊缝某节点热循环曲线如图3所示,通过热循环曲线可以得到层间温度约为37℃,对于奥氏体不锈钢一般要求层间温度低于120℃,这显然是符合要求的.

2.2拉筋工艺

常用控制焊接变形的方法有优化焊接参数,改变焊接方法,调整焊接顺序,增加刚性固定和反变形等,其中增加刚性固定即焊拉筋的办法是很多企业在控制大型结构焊接变形中常用的办法,其主要优势是一般只需要筋板大致尺寸即可,制作简单经济实惠,安装操作方便效果明显,

本文根据堆焊位置设计了两种拉筋方式,每种拉筋方式都使用4根筋板.第一种称为“米字型拉筋”其示意图如图4所示,第二种称为“梁型拉筋”其示意图如图5所示.筋板为方钢,截面尺寸为150 mm×150 mm.

2.3装夹设计

为保证两种拉筋方式焊后的模拟结果具有对比性,因此选择相同的装夹方式.装夹情况如图6所示,在焊接前将两块隔板拼装起来,每块隔板施加3个轴向约束.

3 基于温度场相似准则建立有限元

模型

本文涉及的结构尺寸和堆焊量都过大,如果选择建立1:1的模型并模拟全部的焊接过程,计算量会非常大并且对计算机性能的要求也非常高.清华大学蔡志鹏和哈尔滨工业大学的姬书得等都推导出了不受物性参数随温度变化影响的焊接条件下的温度场相似准则,相似准则的结论如下:

其中,q代表焊接功率;v代表焊接速度;a代表表面换热系数;带脚标m表示模型参数;s表示几何比例.根据焊接温度场相似准则的内容保证焊接温度场相似那么焊后的应力场和变形场就应该是相似的.本文按照6= 1/10缩小实际结构建立模拟结构,图7、8、9分别是汽轮机隔板外环、梁型拉筋和米字型拉筋的有限元模型,热源模型选择双椭球热源,运用生死单元法模拟焊接过程中金属逐步填充的过程.

4 模拟结果与分析

拉筋的目的是为了控制隔板外环焊后的变形,所以本文通过对比焊后隔板外环外圆和内圆的轴向变形、径向变形和周向变形来比较两种拉筋形式控制变形的能力.比较这3个方向变形的原因是,轴向变形可以确定焊后隔板外环的垂直度,径向变形可以确定焊后隔板外环的圆度,周向变形可以确定隔板焊后受热膨胀情况.提取无筋板、梁型拉筋和米字型拉筋相同位置节点处的轴向变形、径向变形和周向变形曲线,如图10所示是汽轮机隔板外环无筋板、梁型拉筋和米字型拉筋时外圆轴向变形的对比情况,通过图10中无筋板的轴向变形曲线可以得到,焊后轴向变形的最大位置在对称轴处正负向最大变形为3.46 mm.梁型拉筋焊后正负向最大变形量为2.15 mm,变形减少1.31 mm.米字型拉筋焊后正负向最大变形量为0.56 mm,变形减少2.9 mm.通过图10可以看出两种不同的拉筋形式,焊后隔板外环的轴向变形形式基本不变,这说明拉筋形式不会改变隔板外环的轴向变形只能控制这种变形.

如图11所示是汽轮机隔板外环无筋板、梁型拉筋和米字型拉筋外圆周向变形的对比情况,通过图11中无筋板的周向曲线可以看出,外环外圆周向变形沿对称轴是对称的.由于周向变形是通过测量节点切线处的位移得到的,那么通过曲线可以得到,起弧和收弧位置外圆受热膨胀方向与其他位置是相反的,周向最大正负向变形量为5.16 mm.梁型拉筋时,隔板外环外圆周向变形过程不会发生变化,但是周向变形方向发生改变的位置变成筋板与外环连接的位置,周向最大正负向变形量为3.27 mm,变形减少1.89 mm.米字型拉筋时,隔板外环外圆周向变形过程发生了改变,膨胀方向只发生一次改变,最大正负向变形量为1.34 mm,变形减少3.82 mm.

如图12所示是汽轮机隔板外环外圆无筋板、梁型拉筋和米字型拉筋径向变形的对比情况.通过图12可以看出,隔板外环在堆焊的过程中会发生径向收缩,无筋板时最大正负向变形量为2.56mm.梁型拉筋最大正负向变形量为2.44 mm,变形减少0.12 mm.米字型拉筋最大正负向变形量为2.09 mm.变形减少0.47 mm.如图13所示是不同拉筋形式焊后隔板外环内圆置轴向变形情况,通过图13可以看出梁型拉筋焊后内圆的轴向变形情况与无筋板时是一致的,米字型拉筋焊后内圆轴向变形方向发生改变,通过对比图10和13中无筋板的曲线可以看出,隔板外圆和内圆的轴向变形方向是相反的,而米字型拉筋不仅可以控制变形还能使内外圆的轴向变形方向保持一致,无筋板时内圆最大正负向变形量为2.09 mm,梁型拉筋最大正负向变形量为1.05 mm,变形减少1.04 mm,米字型拉筋最大正负向变形量为1.5 mm,变形减少1.41 mm.

如图14所示是不同拉筋形式焊后内圆周向变形情况,对比图11可以看出,内外圆变形方式基本一致,内圆无筋板时最大正负向变形量为3.22 mm,梁型拉筋焊后最大正负向变形量为2.39 mm,变形减少0.83 mm.米字型拉筋焊后最大正负向变形量为1.7 mm,变形减少1.52 mm.如图15所示是不同拉筋形焊后内圆径向变形情况,通过图15可以看出隔板内圆焊后发生了径向收缩,无筋板焊后内圆最大正负向变形量为2.57 mm,梁型拉筋焊后最大正负向变形量为2.44 mm,变形减少0.13 mm,米字型拉筋焊后最大正负向变形量为2.1 mm,变形减少0.46 mm.

4 结 论

1)汽轮机隔板外环在无筋板时焊后轴向最大变形在对称轴位置,对称轴两侧周向变形是对称的,径向方向为压缩变形.两种拉筋形式都可以控制焊接变形,米字型拉筋控制变形能力要优于梁型拉筋,控制周向变形有明显优势,米字型拉筋可以使隔板外环焊后变形规律一致.

2)汽轮机隔板外环外圆焊接变形要大于内圆焊接变形,所以选择工艺拉筋时要重点考虑如何控制外圆焊接变形.