光学镜片最小割边直径的计算方法与临床应用

2025-02-16姚飞郑瑞发

日常加工装配光学镜片的过程中,镜片的精准切割至关重要,直接关系到配装成镜后配戴的舒适性与美观性。就此,本文期望通过对光学镜片最小割边直径的计算方法进行分析,与行业同仁共同探讨。

1 计算方法

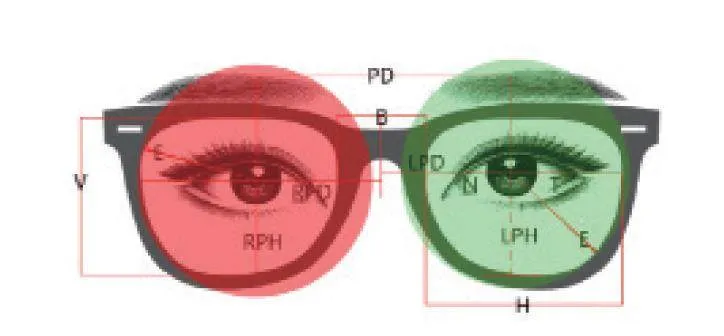

将镜架调整至顾客配戴稳定、舒适后,测量右眼瞳高(RPH)及左眼瞳高(LPH),确认右眼瞳距(RPD)、左眼瞳距(LPD)和双眼瞳距(PD);以瞳高点为起点,测量镜圈最大水平尺寸H(含鼻侧水平中心距离N、颞侧水平中心距离T,H=N+T)、最大垂直高度(V)、最大斜向半径(E)、鼻梁间距(B)(见图1)。

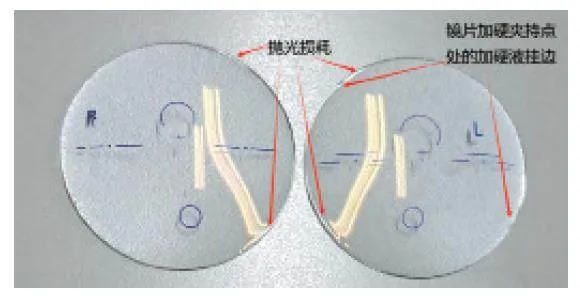

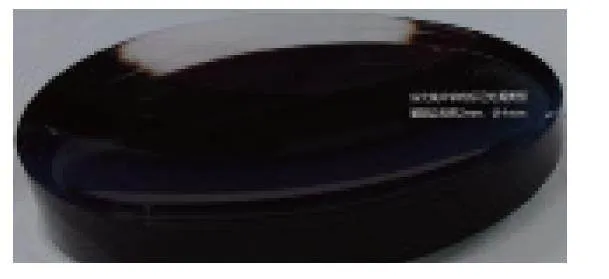

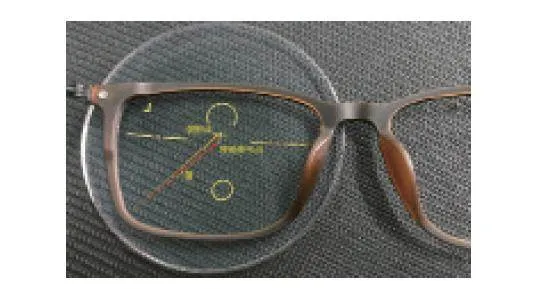

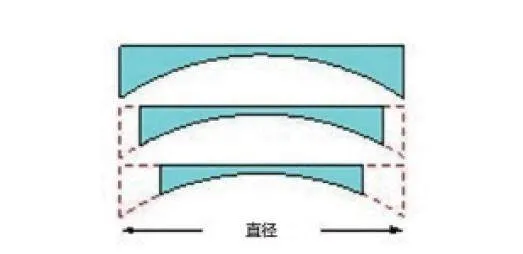

在实际的镜片生产中不可避免地会产生边缘细微缺损、抛光损耗(见图2)、加硬液残留挂边(见图3)等问题,其中,偏光镜片还需要考虑轴线刻印等导致镜片边缘处无法利用的问题(见图4)。为保险起见,一般会多预留2㎜的割边损耗值来计算最小割边所需直径Φ[Φ=2×(E+2)mm]。因此,需明确库存镜片的直径(负光度库存镜片的常见直径为70、73、75㎜,正光度库存镜片的常见直径为65㎜)是否满足割边要求,以及是否需要通过车房定制改变其直径来满足此要求。

在装配中,需注意,单焦点镜片是以光学中心为起点计算最小割边所需直径。渐进多焦点镜片的光学设计和生产加工基准点是棱镜参考点,即几何中心,是计算最小割边所需直径的原起点(包括镜片的整体偏心设计)。如果以装配点为起点测量渐进多焦点镜片的装配半径会相对较大,因为要考虑特定渐进多焦点镜片的装配点和棱镜参考点高度差(渐进多焦点镜片装配点高度一般在棱镜参考点上方的0~4mm),可以在测定瞳高和确定所选用的渐进多焦点镜片装配点高度(如0~4mm)之后,再下移相应的距离来计算最小割边所需直径。

2 临床应用

2.1 负镜片

计算镜片最小割边直径后可知,在负镜片的折射率、设计方式、屈光度相同时,改变其直径并不能改变最终割边边缘厚度和重量,对负镜片的减薄减重并没有实质性的改善(见图7)。

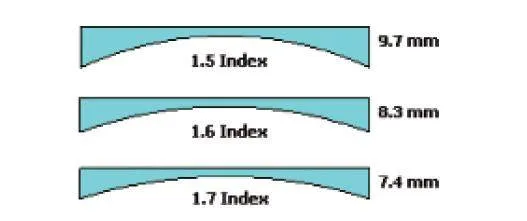

负镜片的设计方式、屈光度相同时,折射率越高,最终割边边缘厚度越薄、整体重量越轻(见图8)。或者通过边缘倒角的方式来美薄(见图9),通过三种负镜片边缘倒角工艺可以带来不同的边缘减薄和整体减重效果。

2.2 正镜片

通过车房定制缩径正镜片可以获得更好的装配审美外观,镜腿开合时镜圈部分的工程力学分布更合理,装配后的镜片内应力一定程度降低,有助于实现更轻盈的整体戴镜承重,针对屈光参差患者能做出更均衡的左右镜片重量配比以及减少正镜片中心厚度、降低放大倍率,使得视物更真实。

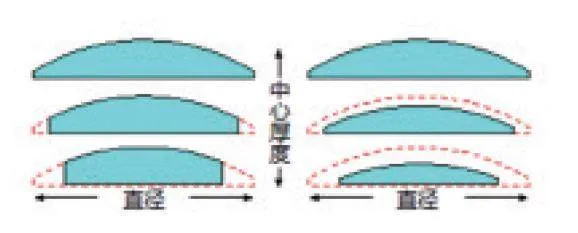

从图10可见,在正镜片的折射率、设计方式、屈光度相同时,直径越大,镜片的中心厚度越厚、整体重量越重且不美观,反之则越薄、越轻、更美观。

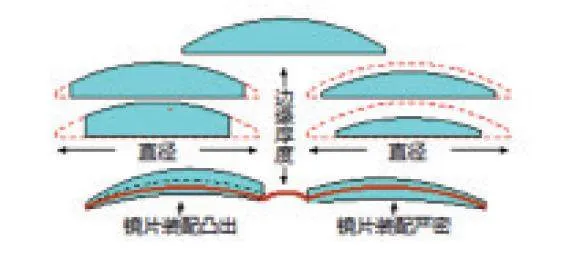

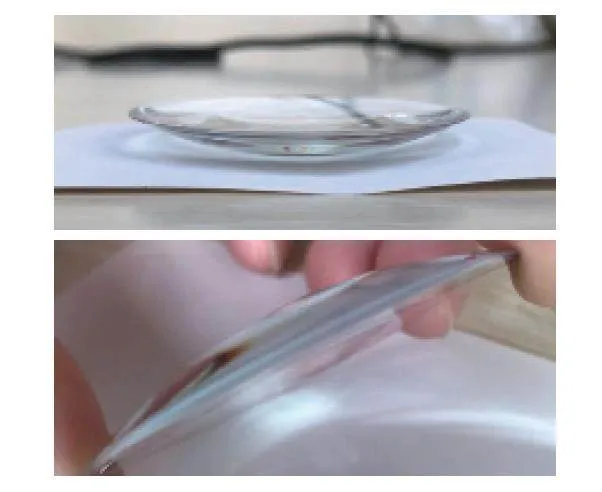

镜片装配后,则会出现两种不同的外观,常规库存大直径正镜片的鼻侧会明显凸出,缩径车房定制镜片的鼻侧则装配严密,前者在摘戴过程中甚至会因为镜片鼻颞侧受力不均出现崩边脱落的可能(见图11)。

3 镜片直观对比

a.图12为折射率1.67内表面非球面设计的单焦点镜片(具体光度为+12.00DS),缩径50㎜的车房定制镜片实物。

b.图13为折射率1.50的单焦点镜片(具体光度为+5.25DS/-1.75DC×90),缩径车房定制镜片和直径70mm库存镜片割边后的实物对比图。

c.图14为折射率1.50的单焦点镜片(具体光度为+3.75DS/-1.25DC×85),智能缩径车房定制镜片:水平Φ=64mm,垂直Φ=60.5mm,斜向Φ=64.5mm,边缘厚度=0.5mm。

d.图15为折射率1.50的内表面渐进多焦点镜片(具体光度为+2.75DS/-0.25DC×80,ADD为+2.25DS),智能缩径车房定制镜片的最小直径数值具体为水平Φ=65mm,垂直Φ=59mm,斜向Φ=60mm,边缘厚度=0.5mm。

综上所述,计算光学镜片最小割边直径不仅明确了定配师对镜片割边直径的需求和对库存或车房镜片的选择,同时规避了割边装配之后出现的不良应力,能够实现外观更薄、成镜重量更轻的戴镜体验,尤其针对正度数戴镜患者,能降低棱镜效应和物象放大率,提升视觉质量,这些细节均需引起从业者的注意。o

作者单位:1.苏州明世视光科技有限公司

2.宁德市康明眼镜有限公司