500MPa级热轧带肋钢筋端部缩径成型试验研究

2022-05-28李智斌邵康节王明亮

陈 科,李智斌,赵 杰,邵康节,王明亮

(建研科技股份有限公司,北京 100013)

钢筋直螺纹连接作为混凝土结构工程中钢筋机械连接的主要形式之一,其接头质量可控,连接效率高,综合经济效益好,在我国建筑工程中得到了广泛应用[1]。目前,国内钢筋直螺纹连接接头(以下简称钢筋接头)以滚轧螺纹工艺为主,按螺纹滚轧前去肋与否又可分为直接滚轧和去肋滚扎。直接滚轧螺纹工艺效率高,但钢筋横纵肋公差较大、影响螺纹成型过程,螺纹质量离散性较大,在对丝头质量一致性要求较高的场合应用受限。以切削剥肋滚扎直螺纹为代表的去肋滚扎技术,螺纹成型精度较高,但损失了钢筋横纵肋,钢筋横截面积减小,钢筋接头强度有一定程度的降低。

近年来,随着钢筋机械连接技术在混凝土工程复杂工况中使用需求的提升,国内学者先后提出了挤(碾)压肋成型工艺,即在钢筋滚轧螺纹前,通过模具冷挤(碾)压的方法,将螺纹钢表面的横纵肋碾平或挤平,以提高螺纹滚扎前钢筋端部的圆柱度,该工艺一方面生产效率较高,提高了后续工艺成型的精度和质量一致性,另一方面,在不损失钢筋横纵肋的前提下,通过冷挤压促使螺纹钢筋横纵肋塑性延展并形成致密的金属硬化层,提高了成型区段的表面强度[2]。在工程实践中,低强度钢筋应用挤(碾)压肋成型工艺成熟,高强度钢筋的缩径成型应用较少。

本文针对500MPa 级钢筋HRB500E 热轧带肋钢筋端部缩径成型过程,采用缩径试验和数值模拟方法,分析螺纹钢缩径过程中的受力情况,探究缩径成型后螺纹钢缩径区段外表面纹理分布特征和芯部应力分布水平,为后续高强度热轧带肋钢筋缩径设备的设计选型及工艺优化提供支撑。

1 螺纹钢筋缩径成型机理

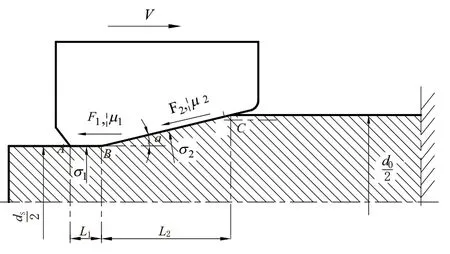

1.1 螺纹钢筋缩径机构

螺纹钢缩径机构示意图如图1 所示。该机构主要由机架、缩径模具、拉杠、压紧部及配套液压系统等组成。模套内部置有缩径模具,模套后端与推进油缸连接,外侧通过多组滑动轴承与拉杠连接构成滑移副。缩径机构工作时,先将螺纹钢筋一端固定于压紧部,另一端悬臂伸出。螺纹钢到达设定位置后,触发传感器开关,模具后端的推进缸在系统指令下按照预设轨迹开始动作。螺纹钢端部进入缩径模芯后,钢筋表面横纵肋在模芯周向和径向共同挤压作用下,将逐步塑性屈服和延展硬化,并在钢筋表面形成致密的金属硬化层。当钢筋端部缩径长度达到预设值后,在传感器触发指令下模具回退,并对螺纹钢一次缩径区段进行二次回缩,待模具退回原位置后,缩径机构完成一次缩径成型。

图1 螺纹钢缩径机构示意图

1.2 缩径过程成型机理

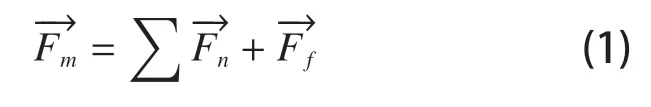

由缩径成型工艺过程可知,缩径模具在推进油缸作用下沿拉杠以速度V运动,与螺纹钢自由端在模具锥面C点接触,如图2 所示。而后钢筋横纵肋在模具持续挤压下向周边塑性流动。模具继续前移,钢筋端部塑性屈服区持续减径并在模具定径区AB 段形成稳定设计尺寸。钢筋具有弹塑性特性,其端部变形区段表面存在细小回弹,模具在回程过程中亦需一定拉力对钢筋一次缩径区进行二次回缩。由于回缩时的模具拉力远小于去程时的推力,分析时主要选取模具前推过程为研究对象。

图2 螺纹钢缩径成型受力简图

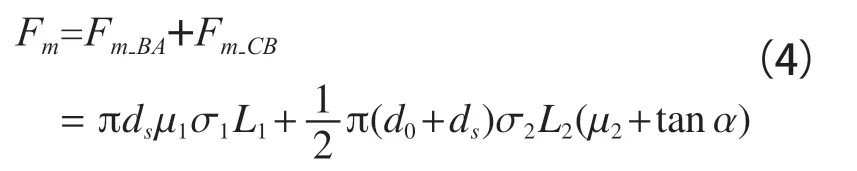

考虑钢筋缩径过程通常比较平缓,模具前推和回程加速度小,针对钢筋与模具的接触作用过程可以简化为准静态过程进行分析[3]。此阶段,模具推力Fm主要用于平衡钢筋与模具接触区圆周法向力Fn和切向滑动摩擦力Ff,可表示为

记沿钢筋轴线方向缩径区段等效中径层的平均厚向应力分别为σ1、σ2,模具内侧面与钢筋表面接触滑动摩擦因子分别为μ1、μ2,二者作用区段在水平方向投影长度分别为L1、L2,则稳态缩径过程下的模具推力Fm可表示为

AB段:

BC段:

即,

式中d0——钢筋外径尺寸;

ds——缩径定径尺寸;

α——模具锥角。

由式(4)可看出,模具缩径成型推力与材料强化特性参数σ、缩径比例m=ds/d0以及模具工艺参数Li(i=1,2)、α有关。针对已定缩径比例m,缩径推力主要受模具工艺参数影响,并随模具锥角α及接触区长度Li的增大而增加。而缩径接触区钢筋横纵肋变形剧烈,塑性屈服及金属硬化层特征复杂,准确获取稳态缩径过程下接触应力σ尤为困难。针对成型过程中的应力分布水平及钢筋成型表面特征,本文拟采用试验结合数值模拟的方法开展进一步研究。

2 缩径成型试验与分析

2.1 缩径成型试验

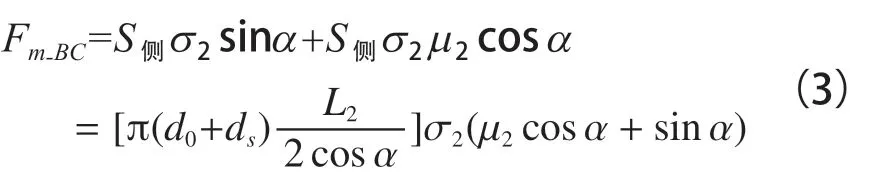

试验试样选用HRB500E-∅40 螺纹钢筋3根,每根钢筋长度截取为1.2m,去除钢筋两端尖锐毛刺。所选试样同批次钢筋实测强度平均值σb=560MPa,σs=740MPa,最大力伸长率Agt=15%,模具下锥角设计角度12°。试验前,通过缩径机控制界面设置钢筋缩径长度为0.2m,每根钢筋缩径两端,共构成3 组6 根钢筋头缩径试验。试验过程中,钢筋缩径区段涂润滑剂并始终保持浸润状态,如图3 所示。

图3 螺纹钢缩径试验

2.2 试验结果与分析

2.2.1 缩径成型推力

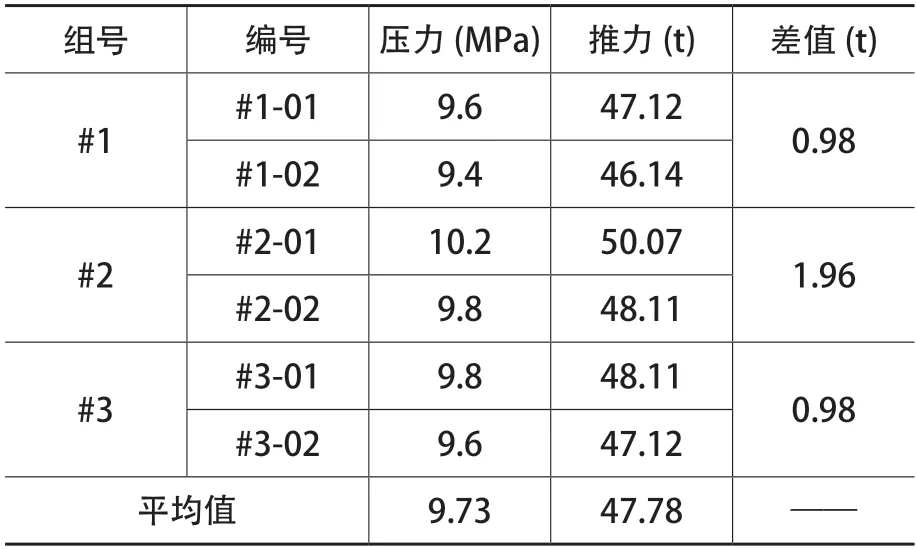

记录每组钢筋试验过程中系统压力表的稳态示值,经换算转化为模具推力后统计于表1 中。

表1 缩径模具推力试验值

由表1 可看出,针对所选试样螺纹钢筋,模具平均推力约为48t,同组试样缩径过程中,所需模具推力稍有不同,其差值约为1~2t,不同组试验缩径过程中,所需模具推力差值约为1~2.5t。产生差值的主要原因是螺纹钢筋横纵肋大小的一致性存在差异,并且试验过程中需要多次装卡,缩径钢筋理论轴心与模具轴线存在偏差产生。

2.2.2 成型表面特征及应力分布

为进一步探究钢筋缩径成型过程及其表面应力分布特征,根据缩径工艺参数和钢筋强化特性建立了有限元模型。其中模具设置为刚体,螺纹钢网格选用C3D8R 和C3D10M 单元,采用刚体耦合算法设置模具及螺纹钢边界约束,缩径过程中切向接触摩擦因子设置为0.1[3],法向设置为硬接触,采用通用接触算法模拟螺纹钢缩径过程。

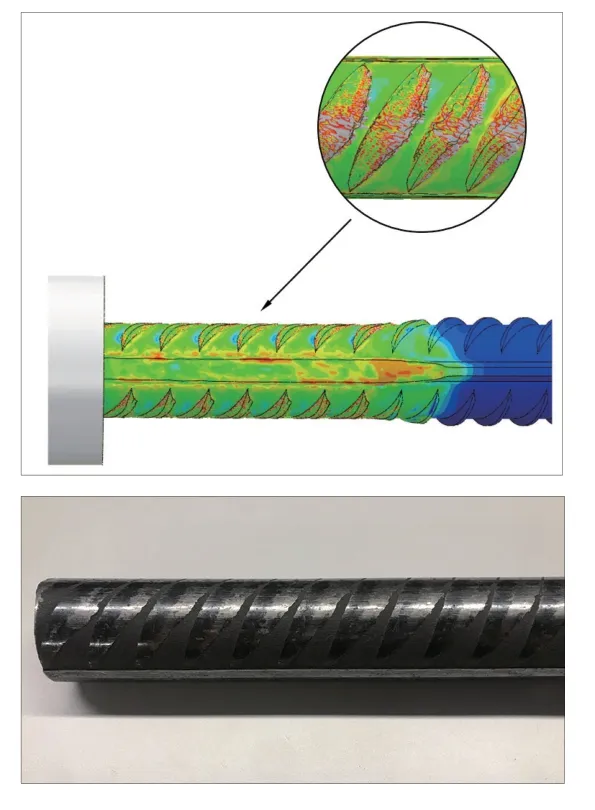

对比缩径试验与数值模拟结果,观察横纵肋缩径后的表面成型特征。由图4 可看出,数值模拟得到的螺纹钢横纵肋形变特征与缩径试验结果一致。螺纹钢横纵肋与模具接触作用过程中,纵肋轴向挤压后逐渐向两边塑性流动,横肋在经模具挤压后,沿钢筋轴向和钢筋周向方向发生塑性流动,并在钢筋表面形成明显扩展的月牙状金属延展层,尤其是在一次缩径前进方向,月牙状延展层更明显,并伴随细小毛刺边缘产生。

图4 缩进数值模拟与螺纹钢成型试验结果图

从数值模拟成型后的钢筋表面应力云图分布来看,在纵肋扩展两侧边缘、横肋沿钢筋轴线中间位置及缩径过渡区的应力较大,在钢筋基圆范围内的其他区域应力分布较小。这主要是因为,在纵肋被动挤压向钢筋周侧塑性流动过程中,由于模具锥角限制,将在周向扩展变形的同时发生自挤压,并在边缘测产生较大的应力集中现象。月牙横肋中间位置高而厚,在同等成型条件下挤压变形更剧烈,当达到金属单元强度极限后继续加载,将形成一层致密金属硬化层并表现为高应力区。

2.2.3 成型内部特征及应力分布

研究缩径成型钢筋内部应力情况。以钢筋端部O点为坐标原点,水平方向为X轴,竖直方向为Y轴,隔肋探测垂直钢筋横肋截面在轴线方向的应力分布水平,如图5 所示。

由图5 可看出,缩径后钢筋内部应力分布呈两边高中间低的特征。钢筋外表层由于横纵肋挤压屈服延展形成高强硬化层,应力水平大致在750~950MPa,而钢筋芯部受缩肋工艺影响不明显,应力水平集中在200~400MPa,表现为明显的弹性特征。

图5 缩径钢筋内部应力分布水平曲线

3 结论

本文分析了螺纹钢筋端部缩径成型工艺过程,基于成型机理,给出了缩径成型稳态过程下的模具推力方程。针对HRB500E-∅40 钢筋开展了缩径成型试验,试验表明,模具平均推力约为48t。

结合数值模拟同等工艺条件下的螺纹钢缩径过程,揭示了钢筋成型表面特征及成型后钢筋内外部应力分布水平,结果表明,成型后钢筋外层将形成高强金属硬化区,芯部仍表现较好韧性。