冷镦螺栓缩径模具内孔孔型设计

2022-09-01王泽斌杨国民

王泽斌,杨国民

1. 冷水江市科技信息中心 湖南娄底 417500

2. 冷水江天宝实业有限公司 湖南娄底 417500

1 序言

六角头螺栓是紧固件中使用最广泛的产品,其与螺母配合使用,通过螺纹实现拧紧固定。螺栓加工工艺中M27以下的规格通常采用冷镦锻工艺在冷镦机上成型,工艺路线为:材料改制→切断→缩径→打头→切边→搓丝。通过缩径工艺保证搓丝或滚丝所需的坯径,缩径对于控制产品的变形比、提高冷镦稳定性和螺栓头杆的结合强度,以及防止产品掉头等都起到了重要作用。由于该工艺生产效率高、产品质量好,已成为螺栓生产的主要方式。

在实际生产过程中,影响缩径模具使用寿命的因素有很多,包括原材料硬度、材料改制后的表面粗糙度、冷镦油的润滑效果、缩杆生产速度、缩径模具孔型结构与材料等。对于正常生产而言,材料磷化减摩效果受制于产品结构及生产工艺,通常难以改变。当性能参数处于一定范围内时,对成型时润滑及生产速度等因素影响较小,工艺处于较稳定的状态。由此可知,在产品材料及成型工艺趋于稳定的情况下,改进模具孔型结构更容易见到效果。

2 模具分析

2.1 缩径模具设计要点

缩径模具采用预应力组合结构,以保证其整体强度;外部模套采用H13碳钢材料,芯部为硬质合金KG5,硬度1250~1340HV模套加热至400℃以上,以过盈配合将模芯压入。

缩径模具孔型结构中最重要的参数是工作带导向角度α和定径带长度L。工作带导向角度α直接影响缩径力的大小,α过大或过小都会引起缩径力的增加;定径带长度L决定了模具使用寿命的长短,L过长或过短都会降低模具的使用寿命[1]。定径带后面的孔径与定径带直径之差以0.05~0.07mm为宜,避免工件与模具接触使得摩擦力增加,确保缩径的顺利进行[2]。

2.2 缩径模具孔型结构

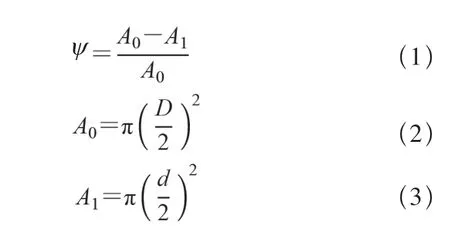

缩径模具主要结构及参数如图1所示。工作带是对材料进行挤压缩径的区域,图中α表示工作带导向角度(°);定径带保证缩径后坯料的尺寸精度,d为定径带直径(mm);L为定径带长度(mm)。

图1 缩径模具主要结构及参数

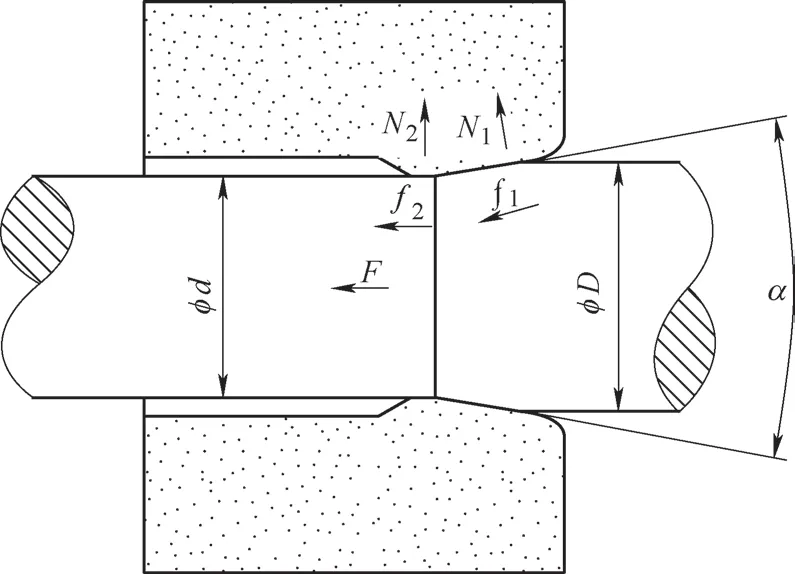

2.3 缩径变形量ψ

缩径变形量为缩径前后线材横截面积的变化,缩径变形程度是缩径工艺设计及计算的重要参数,也是影响缩径模具寿命最重要的因素。缩径变形量ψ的计算如下

式中,A0为变形前线材横截面积(mm2);A1为变形后线材横截面积(mm2);D为原材料直径(mm);d为定径带直径(mm)。

2.4 缩径模具参数对缩径模具使用寿命的影响

(1)工作带导向角度α的影响 工作带在对材料进行缩径时,模具受到的挤压力随导向角度的变大而变大。当α过大时,受摩擦力影响,坯料容易发生弯曲甚至镦粗的现象;当α过小时,工作带长度延长,坯料与模具之间接触面积增加,摩擦力增大,模具在较大摩擦力的作用下寿命缩短。

(2)定径带长度L的影响 通过定径带长度L和直径d的共同作用,缩径模具才能发挥效果,将材料横截面积稳定控制在预定目标内。当L偏小时,缩径带快速磨损,搓丝所需的坯径无法得到保证,同时工件也容易弯曲,无法保证直线度。当L偏大时,摩擦力随之增大,会导致模具失效及工件表面粗糙度变差等问题。因此,合理的定径带长度是保证缩径模具寿命的重要参数。

(3)缩径长度的影响 缩径长度长,润滑油膜在持续的缩径动作下逐渐变薄,润滑效果变差,摩擦力上升,工件杆部容易出现波纹状变形,甚至无法完成缩径变形。

3 模具孔型设计与验证

3.1 工作带导向角度α

(1)工作带导向角度的选择原理 在缩径过程中,最理想的工艺方式是将工件与模具之间的摩擦力降低至最低水平,采用润滑油、材料磷化和模具表面抛光等都是为了达成这一目标。

缩径模具受力如图2所示。材料在通过导向工作带时,模具受到挤压力N1和摩擦力f1。

图2 缩径模具受力示意

根据牛顿第三定律,模具的挤压力与缩径力之间的关系为

式中,F1为材料通过导向工作带所需的力(N)。

根据库伦摩擦定律

式中,μ为摩擦系数。

在金属材料的塑性成型工艺中,由于接触压力高,接触面温度高,经典的库仑摩擦定律并不能有效地计算出摩擦力的大小,应该使用黏着—犁沟理论,摩擦系数是一个随接触压力变化的量[3]

式中,n1为导向工作带表面正应力(N);S1为材料与导向工作带的接触面积(mm2);D为材料缩径前直径(mm)。

则模具所受的摩擦力

由此可知,在其他条件一定的情况下,导向角度的大小决定了摩擦力的大小,也决定了坯料与缩径模具接触面积的大小。

(2)不同导向角度的试验 某公司根据生产情况,对其常用材料10B21(硬度149HV)和SWRCH35K(硬度191HV)、规格为M10×40mm的螺栓使用的全螺纹缩径模具,采用不同导向角度进行验证,杆径由9.6mm减至8.87mm,缩径变形量为0.146mm,其结果见表1。

表1 工作带导向角度试验

试验结果表明,原材料硬度相近时,导向角度在24°~28°,其使用寿命比较稳定,失效方式均为定径带产生疲劳裂纹失效。生产较软材质时,导向角度取小值,模具寿命更高;生产较硬材质时,导向角度取大值,模具寿命更高。同时,通过比较不同材料的试验结果可知,生产材料硬度越高,模具寿命越低。

3.2 定径带长度L

(1)定径带长度L的选择原理 材料通过工作带缩径后,由于产生了部分弹性变形,再加上热胀冷缩的作用,所以直径会有一定回弹。定径带的主要作用就是将杆径稳定下来。定径带主要受材料正挤压力N2和摩擦力f2(见图2),其关系为:。

由此可知,定径带长度L越短,摩擦力越小,模具寿命越长。但当定径带长度L过短时,定径带抗弯强度变小且磨损速度加快,模具寿命反而会变短。

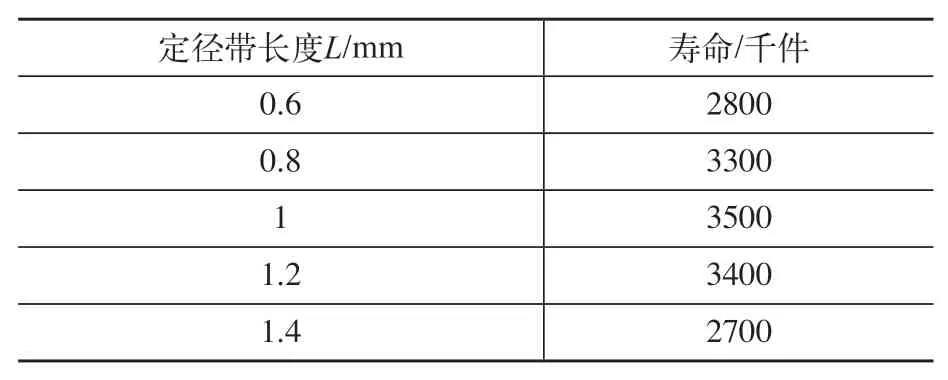

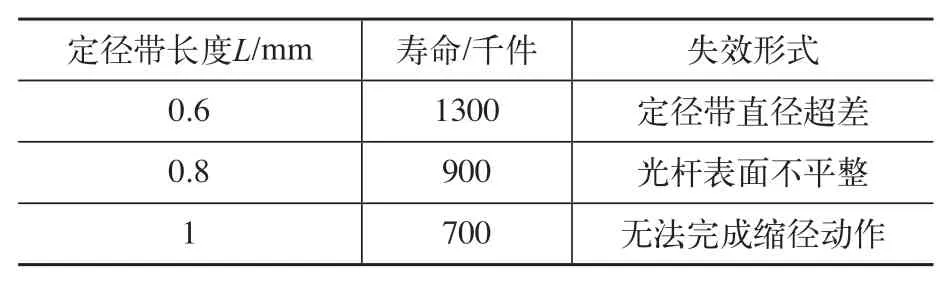

(2)不同定径带长度的试验 为了验证不同定径带长度对模具寿命的影响,选取GB/T 5783 M10×40mm的螺栓进行试验,根据表1的结果,选取材质为10B21,导向角度为22°。详细试验方案及结果见表2。

表2 定径带长度试验

试验结果表明,定径带长度在0.09d~0.135d时,缩径模具寿命比较稳定,长度过长或过短,寿命均呈缩短的趋势。

3.3 缩径长度

(1)缩径长度较长时的缩径原理 在计算缩径力时,通过单位缩径力计算公式,可以得知:单位缩径力随毛坯长度的增长而增大。当缩径长度超过某一长度时,其缩径力就会超过极限缩径力,导致毛坯无法正常完成缩径工序。

表3 长杆件试验

通过表3与表2对比可知,缩径长度越长,缩径模具寿命越短,且呈指数级变化。试验结果表明,在以定径带直径不发生磨损失效为前提的条件下,保证最长定径带长度,模具能够获得最佳使用 寿命。

4 分析与讨论

4.1 工作带导向角度α的选择

由表1可看出,导向角度在24°~28°时,工作带受到的冲击挤压力较小,在模具承受范围内,模具失效的原因是缩径后材料硬化对定径带的磨损。10B21缩径时硬度偏软,当导向角度α偏小时,在较小挤压力的作用下,即使接触面积增加,摩擦力变化也不大,材料硬化不明显。而SWRCH35K则相反,因材料较硬,在导向角度α偏大的情况下,坯料与模具之间接触率增加不明显,随着α增大,接触面积会减小,反而能降低摩擦力,控制材料的硬化。

4.2 定径带长度L的选择

当L较短时,坯料与定径带接触面积较小,摩擦力也较小。但当L小于一定长度时,在摩擦力的持续作用下,定径带直径d快速磨损,当超过尺寸公差上限时,无法保证搓丝或滚丝的坯径要求。当L较长时,保证了有足够长度进行定径动作,但摩擦力也随之增大,造成定径带因表面擦伤而失效。

4.3 较长缩径长度下模具参数的选择

缩径长度较长时,其与缩径模具摩擦的时间也较长,润滑油膜往定径带末端方向逐渐变薄,使模具表面逐渐粗糙,摩擦系数变大,所需缩径力变大,甚至超出设备负荷。通过缩短定径带长度,将低润滑部分去掉,保证低摩擦系数及摩擦力,减小所需的缩径力,避免缩径力超负荷引起模具快速失效,这就是长缩径长度产品选择较短定径带的依据。

5 结束语

工作面导向角度在24°~28°时,对模具寿命影响较小,失效以定径带疲劳裂纹为主,且导向角度随材质硬度的增大而增大。硬度较高的材料(如45钢、40Cr等)应采用球化退火工艺来降低硬度,避免高硬度材料造成模具磨损,进而导致失效。定径带长度在0.09d~0.135d时,使用效果最佳。缩径长度较长的产品时,润滑效果对模具影响最大,设计时通过缩短定径带长度来保证润滑效果,从而提高模具使用寿命。