Al-Ni-Re微合金热镀锌层成分设计与性能研究

2025-02-13郭雷刘长春张婧殷子强李波

摘要:为解决传统纯锌镀层耐蚀性不足的问题,以直径为30 mm的Q195焊管为基体,通过向锌液中微量添加Al、Ni、Re等合金元素,制备了一系列热镀锌合金镀层。通过四因素三水平正交试验初步确定影响指标的主要因素,针对主要因素进一步细化实验水平,开展单因素试验,从而获得最优参数组合。采用高低温湿热实验、中性盐雾实验、金相分析、SEM等方法研究分析了镀层的组织特征和耐腐蚀性能。结果表明,合金元素的引入抑制了ζ层生长,使得镀层组织细小致密,提高了镀层的耐蚀性。制备的镀层可实现盐雾实验72 h、湿热实验120 h表面无锈蚀。该镀层的制备工艺与现有纯锌镀层生产工艺基本相同,具有良好的可推广性,对镀锌产品性能提升具有重要意义。

关键词:热浸镀;镀锌;合金镀层;圣德林效应

中图分类号:TG174.4""" 文献标志码:A""" 文章编号:1002-4026(2025)01-0044-09

开放科学(资源服务)标志码(OSID):

DOI:10.3976/j.issn.1002-4026.20240069【新材料】

收稿日期:2024-05-15

基金项目:国家自然科学基金项目(51305245、51505267、51805303);山东省自然科学基金项目(ZR2012EEQ013、ZR2020ME150);山东省科技型中小企业创新能力提升工程项目(2022TSGC1130)

作者简介:郭雷(1978—),男,正高级工程师,研究方向为钢管成型焊接及表面处理技术。E-mail: guolei@meide-casing.com

*通信作者,刘长春,男,助理工程师,研究方向为钢管成型焊接及表面处理。E-mail: 18660291362@126.com,Tel: 18660291362

Research on the composition design and performance of

Al-Ni-Re micro-alloyed hot-dip galvanized coating

GUO Lei1,LIU Changchun1*,ZHANG Jing2,YIN Ziqiang3, LI Bo1

(1. Jinan Mech Piping Technology Co., Ltd, Jinan 250400, China; 2. Institute of Oceanographic Instrumentation,

Qilu University of Technology (Shandong Academy of Sciences), Qingdao 266061,China;

3. School of Mechanical Engineering, University of Jinan, Jinan 250022,China)

Abstract∶To improve the corrosion resistance of traditional pure Zn coatings, we used 30 mm diameter Q195 welded pipes as the substrate and prepared a series of hot-dip galvanized alloy coatings by adding trace amounts of alloy elements such as Al, Ni, and Re to the Zn bath. First, the main factors affecting corrosion resistance were identified through a four-factor and three-level orthogonal experiment. Then, the experiment was further improved for the primary factors, and single-factor experiments were conducted to obtain the optimal parameter combination. Finally, the microstructure characteristics and corrosion resistance of the coating were studied and analyzed using methods such as high and low temperature humidity test, neutral salt spray test, metallographic analysis, and scanning electron microscopy. Results indicate that the introduction of alloying elements suppresses the growth of ζ layer, which makes the coating structure compact, and improves the corrosion resistance of the coating. The coating prepared in this study could remain rustless throughout a 72 h salt spray test and a 120 h humidity test. The process for preparing the alloy coating is same as the existing production process for traditional Zn coatings.

Key words∶hot-dip; galvanizing; alloy coating; aandelin effect

腐蚀是金属材料在各种工程应用中失效的3种主要形式之一。据不完全统计,每年因腐蚀造成的钢铁损失可达钢铁年产量的10%[1-2]。通过表面处理控制和减少金属材料腐蚀是人们最常采用的防护方法,包括涂油、涂漆、电镀、热浸镀等多种手段,其中热浸镀以其成本低廉、表面美观、镀层结合强度高等优点在电力能源、建筑施工、机械制造等众多领域得到广泛应用[3-5]。

热浸镀锌(hot dip galvanizing) 是将经过准备的钢件或铸铁件浸于熔融锌中,在其表面形成锌及锌铁合金镀层的工艺过程和方法[6]。热浸镀锌层(以下简称“镀层”)是钢铁基体材料与熔融锌液形成的Fe-Zn合金层,该镀层由内至外Zn含量逐渐增加,依次形成Г1-Fe3Zn10、δ-FeZn10、ζ-FeZn13和 η-Zn等[7]。随着热镀锌技术应用领域的拓展,传统的纯锌镀层难以满足人们对镀层的性能要求。镀层组织成分是影响其耐腐蚀性能的主要因素,因此镀层的成分设计与优化成为国内外学者关注的焦点。

为了提高镀层的耐腐蚀性能和镀层与基体的结合性能,国内外学者开发了几个系列的热镀锌用锌合金。美国Bethlehem公司[8]早在二十世纪七十年代就开发了Galvalume (55%Al-43.5%Zn-1.5%Si)合金镀层,耐腐蚀性为纯锌镀层的2~3倍。二十世纪八十年代比利时CRM研究中心[9]开发了Galfan (Zn-5%Al-Re)合金镀层,耐腐蚀性为纯锌的2倍左右。2000年后,日本新日铁公司[10]开发了(Zn-11Al-3Mg-1.0Si) 合金镀层,耐腐蚀性可达纯锌镀层的15倍。但上述镀层中较高的合金含量在保证镀层性能的同时,使成本大幅提高,其浸镀温度液明显高于传统镀锌工艺。王友彬[11]研究了钢中锰元素质量分数对热浸镀锌的影响,发现随着Mn质量分数的增大,镀层组织基本为ζ相和δ相,当Mn的质量分数≥1.8%,镀层开始出现裂纹。然而,王猛等[12]研究发现镀液中加入质量分数不大于0.7%的Mn可以有效抑制由于钢铁基体中Si元素引起的Sandelin效应。章平等[13]采用Ni质量分数为0.045%的锌镍合金,制备了Zn-Ni合金镀层,发现Ni元素的加入,使镀层明显减薄,同时镀层组织更加致密,有效消除了ζ-FeZn13的异常生长倾向。但其试验中,浸镀时间须120 s方可在表面形成连续的η-Zn层,浸镀效率较低。王强等[14]发现单独向锌浴添加Sb不能有效降低镀层厚度。FAROOQ[15]认为单独添加一定量的Co和Ni可以抑制ζ相层的异常生长,起到减薄镀层厚度的作用。由上述文献可见,贵金属Ni元素对镀锌层的性能提升具有重要作用。如何在保证镀锌耐蚀性能的前提下,减少贵金属消耗,降低镀层制备成本,成为高性能镀锌产品研发的重要方向。

本文以直径30 mm材质为Q195的焊管为基体,通过微量添加Al、Ni、Re等合金元素,在与现有镀锌工艺相近的条件下,制备了一系列热浸镀锌合金镀层,通过高低温湿热试验、中性盐雾试验、金相分析、XRD、SEM等方法研究分析了镀层的组织特征和耐腐蚀性能。

1" 仪器与材料

1.1" 实验仪器

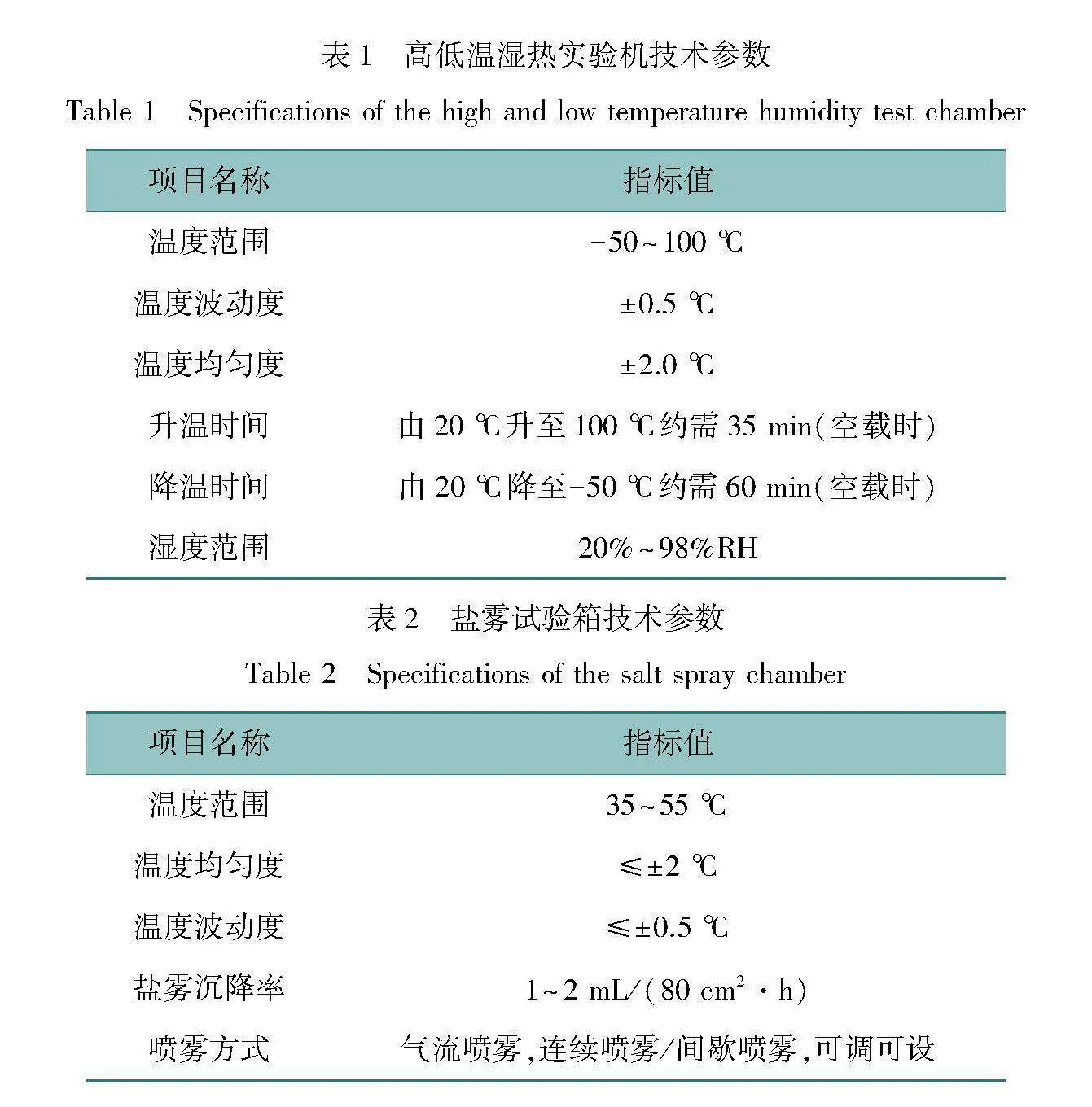

耐湿热及耐盐雾实验由山东省科学院海洋仪器仪表研究所协作完成,采用昆山庆声(KSQN)公司KTHG型恒温恒湿实验机、上海林频仪器股份有限公司LRHS-2-RY型盐雾实验箱进行。设备参数如表1、2所示。此外,本文还采用金相显微镜、超景深显微镜、扫描电镜(SEM)等设备对镀层的组织进行观察并对其结果进行了分析研究。

1.2" 实验材料

本实验热浸镀过程包括预处理、热浸镀、钝化、烘干等环节。实验采用0#电解锌锭

(Zn质量分数99.995%)作为锌液的主要成分,添加合金包括镀锌用多元合金(济源鑫光铝业)和自主制备的Zn-1%Ni合金两种,通过电感耦合等离子体技术 (inductively coupled plasma, ICP)测得成分如表3所示。镀件基体材料为Q195焊管,通过直读光谱仪测得成分如表4所示,直径30 mm,为便于实验室制备,将其切割成10 mm宽圆环状试件。酸洗除锈液采用盐酸和去离子水配制,助镀剂有ZnCl2和NH4Cl两种成分组成,pH为4~6,波美度20~25。

1.2.1" 试件预处理

镀锌前和酸洗除锈和溶剂助镀是热浸镀锌的重要预处理工序,可以起到活化基体表面,提高镀锌质量的作用。酸洗时试件先在30%的盐酸溶液中浸泡5 min,再将其移至5%的盐酸溶液中浸泡20 min,浸泡过程中同时进行电磁搅拌。酸洗后的试件经水洗除酸后烘干,浸入70 ℃的助镀剂溶液60 s,烘干。

1.2.2" 镀锌层制备

目前常用的镀锌工艺一般在435~455 ℃之间,浸锌时间一般为30~60 s。为控制使用成本,便于新镀层的推广应用,本文在此工艺窗口内,通过向锌液中微量添加Al、Ni、Re等多种合金元素,实现对镀层性能的优化。其中,Al和Re都是通过上述多元合金加入镀液,其相对比例固定,Ni元素通过Zn-1%Ni合金添加。因此本文选取Al、Ni两种元素作为成分设计研究对象,另取镀锌工艺中的镀锌温度(T)、浸锌时间(t)作为镀层制备工艺研究对象。

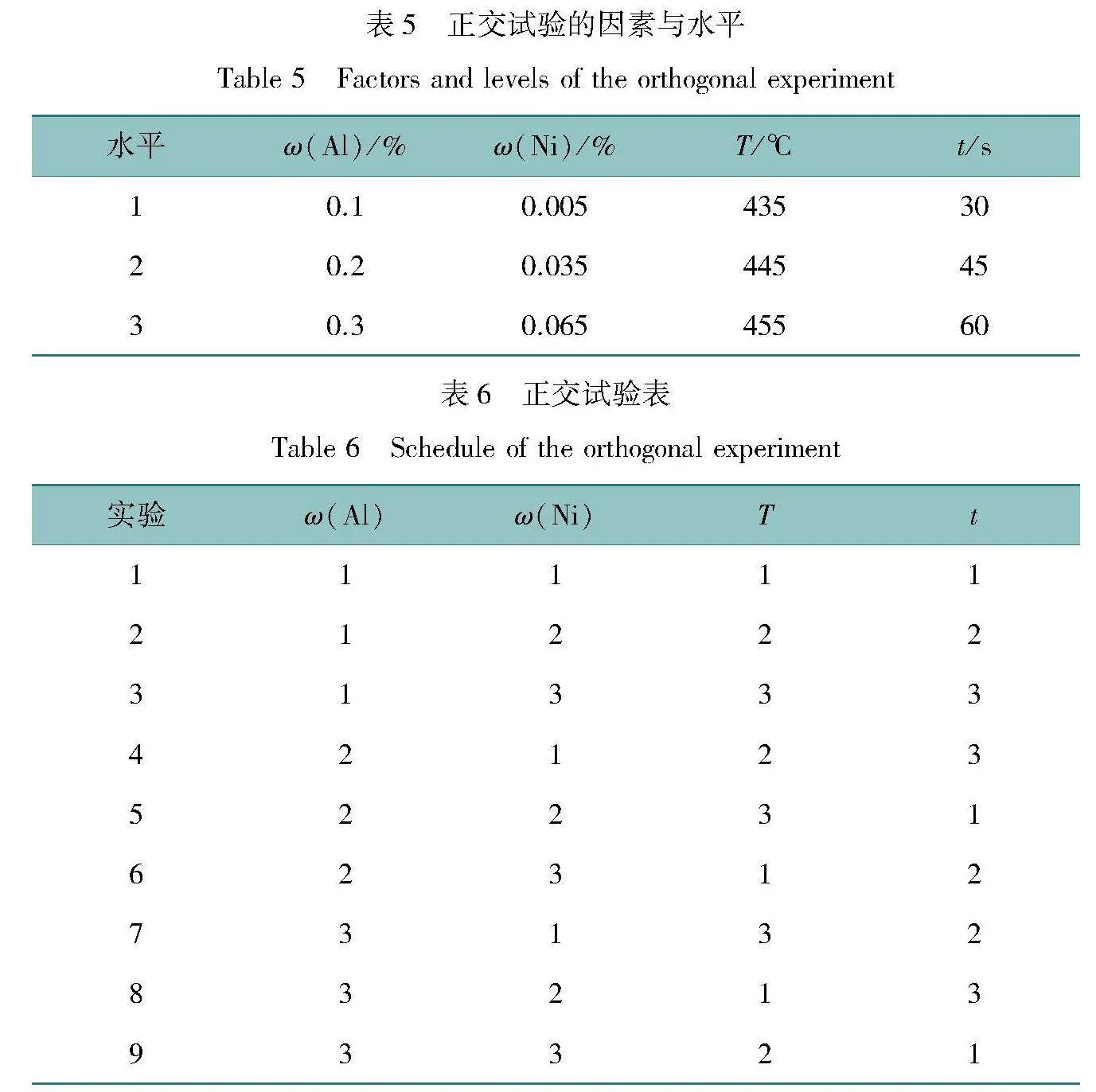

镀层成分优化分为两个步骤,首先通过四因素三水平正交试验初步确定影响指标的主要因素,相关因素与水平的设置如表5所示,具体实验安排如表6所示。然后针对主要因素进一步细化实验水平,开展单因素试验,从而获得最优参数组合。

按照上述实验安排,制备获得镀锌件如图1所示(按照实验序号排列),将镀件烘干后,外表涂覆1 mm厚石蜡,仅保留沿圆周方向约10 mm长度的外表面暴露在外。以中性盐雾实验72 h出现锈蚀的面积作为考察指标对镀层性能进行评价。

2" 结果与讨论

2.1" 实验结果

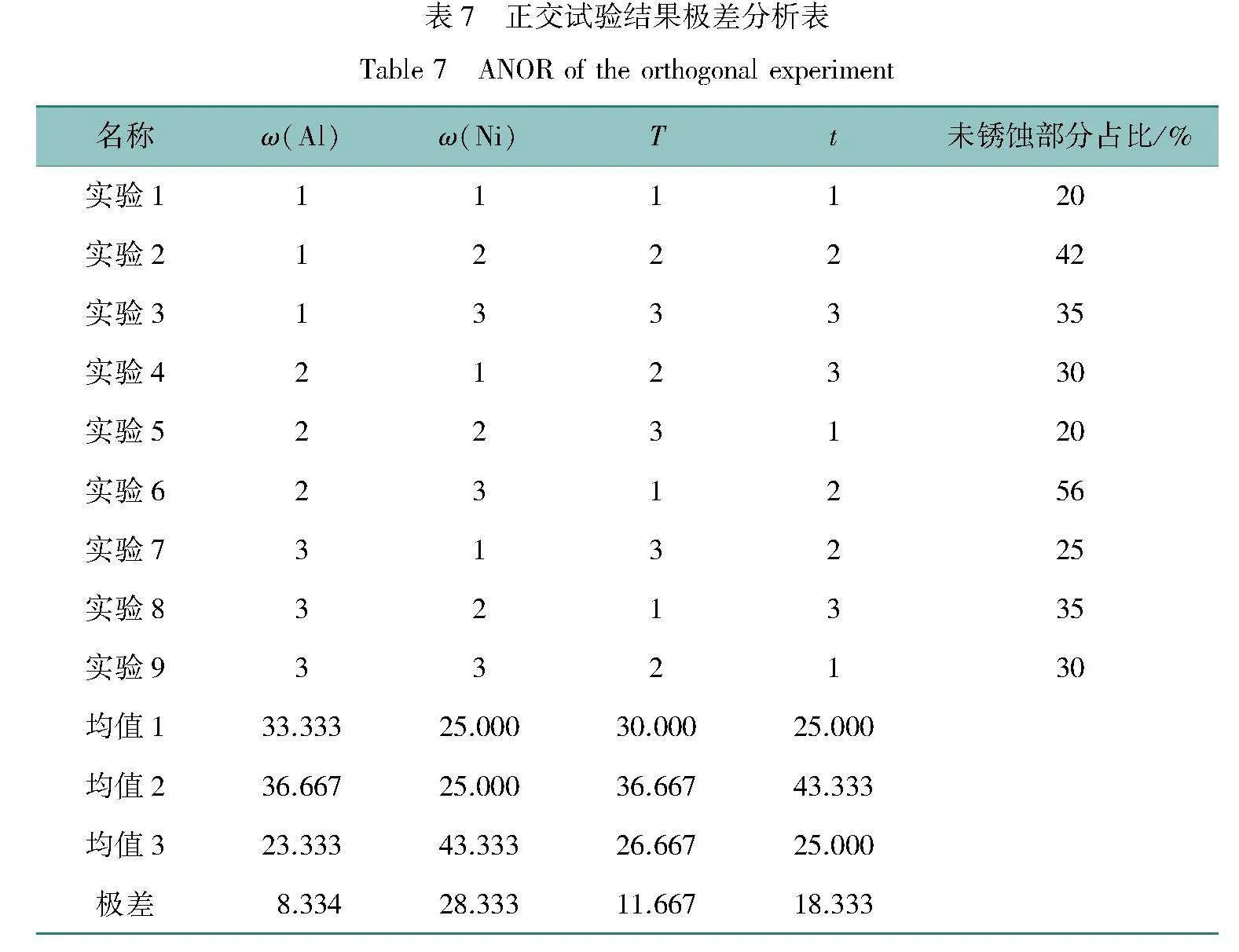

经过48 h盐雾腐蚀实验后,首批镀锌试样全部出现了白锈斑,并出现不同程度的镀层剥落。通过计算机图像处理软件计算镀层未发生锈蚀和剥落部分面积的占比,将结果整理如表7所示。

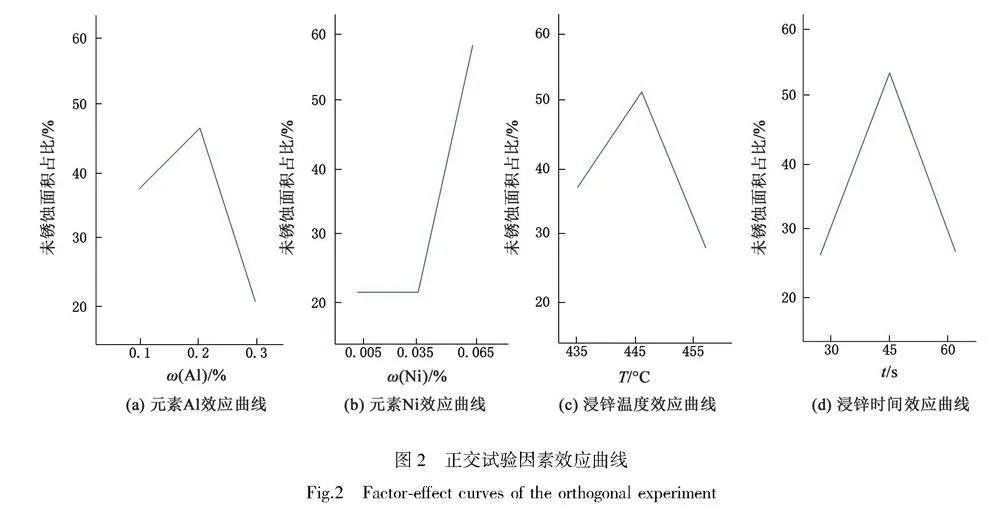

采用极差分析法对实验结果进行分析,可见Ni质量分数对镀层质量影响最大,其次是浸锌时间。根据如图2所示因素效应曲线可见,性能最优的因素组合为2-3-2-2,即Al质量分数0.2%、Ni质量分数0.65%、浸锌温度445 ℃、浸锌时间45 s。

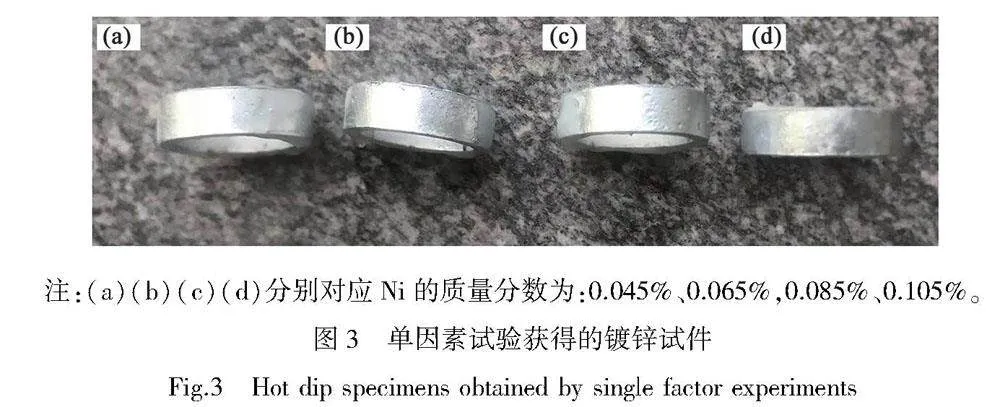

通过图2还可以发现,随着Ni元素质量分数的增加镀层的耐盐雾腐蚀性能提高,为了确定Ni元素最优含量是否落在正交试验考察范围之外,本文在进一步的单因素试验中将Ni质量分数确定为0.045%、0.065%、0.085%和0.105%等4个水平。由图3可见,随着Ni元素质量分数增加,镀件表面光泽度明显提高。

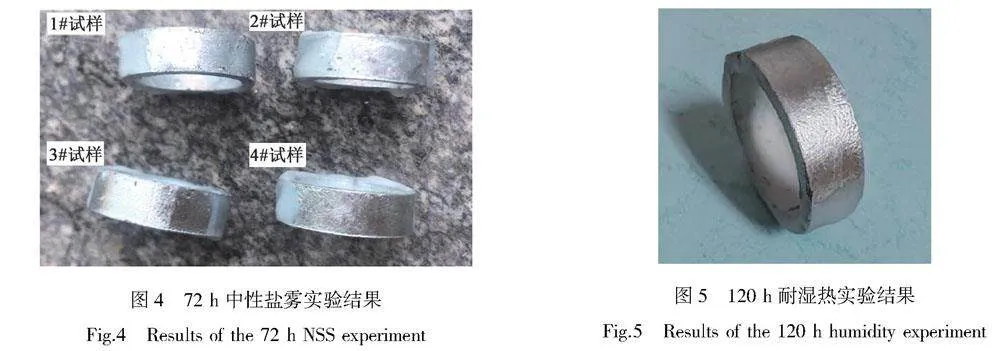

经过72 h盐雾实验测试,1、2、4号镀件均出现了不同程度的白锈和轻微剥落,3号试样尚未发生锈蚀现象,如图4所示。按照2号试样参数重新制备镀锌件进行耐湿热测试实验,结果表明,湿热环境中120 h试件表明无明显变化,如图5所示。因此,可以确定最优的参数组合为Al质量分数0.2%、Ni质量分数0.085%、浸锌温度445 ℃、浸锌时间45 s。

2.2" 镀层锈蚀机理研究

镀锌件的腐蚀可以概括为化学腐蚀和电化学腐蚀两类。金属锌是非常活泼的金属,锌的表面与周围的潮湿空气接触,会首先与潮湿的水汽发生化学反应,生成一层Zn(OH)2腐蚀产物。

当镀锌件置于盐雾环境时,镀层的局部表面将不能发生形成上述腐蚀产物保护膜的化学反应,而是发生电化学腐蚀,形成白锈。若镀锌层表面存在微型孔隙,在盐雾环境中,微型的电解质液滴会渗入孔洞之中,如图6所示,此时水珠仅有很小的表面暴露在空气中,接近水珠中心的锌表面和在水珠周边锌层表面的氧供给量是不同的,导致两处锌的电位不同。中心地区氧浓度低成为阳极,而边缘地区氧浓度高成为阴极,从而形成氧浓差腐蚀电池。

上述过程中,阳极反应为:

Zn→Zn2++2e- ,

阴极反应为:

O2+4e-+2H2O→4OH- ,

总反应为:

2Zn+O2+2H2O→2Zn(OH)2。

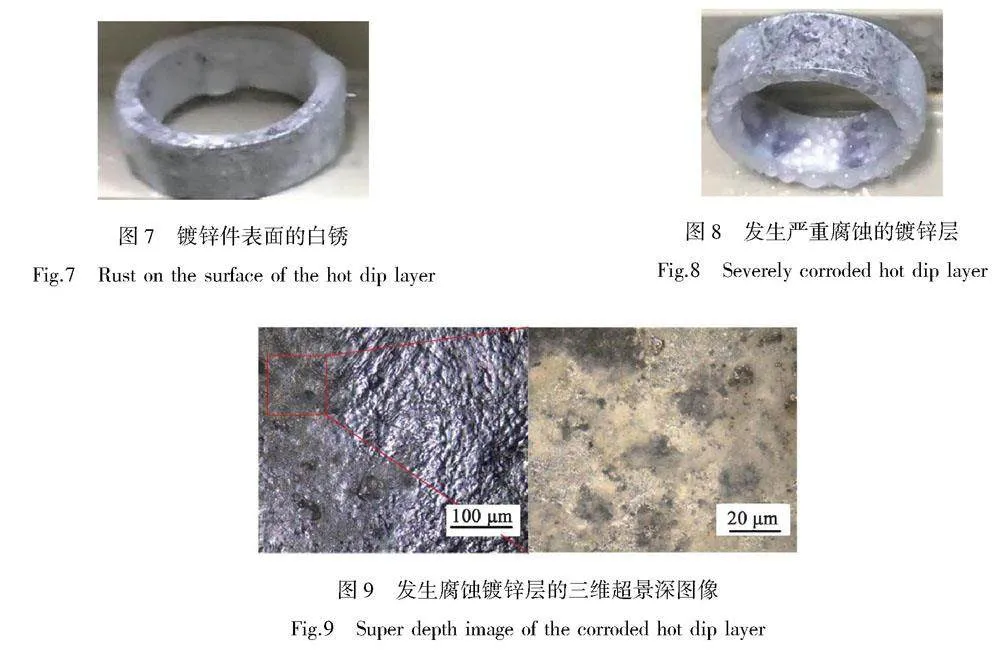

由于金属锌转变为氧化锌或氢氧化锌时体积增大3~5倍,因此形成的白锈体积较大,故宏观上观察是试件形成了白锈,如图7所示。随着腐蚀过程的持续加剧,镀层在体积膨胀的腐蚀产物的挤压作用下产生裂纹,使基体暴露在腐蚀环境中,即出现锌层剥落,出现黑色的Fe3O4和黄褐色的Fe2O3,如图8所示。

采用超景深显微镜观察腐蚀表面,如图9所示。可见腐蚀首先发生在表面质量较差、镀层存在孔隙的位置,如图9中的左侧所示,当产生白锈之后,存在孔隙的位置腐蚀情况不断加剧,从而导致该孔隙处的基体金属首先暴露在腐蚀介质中,从而产生黄色、黑色的腐蚀产物。

2.3" 优化设计镀层的组织成分分析

分析优化镀层的组织结构如图10所示,观察图像发现,通过优化实验获得的镀层与纯锌镀层相比ζ相层明显减薄,组织细小致密。Al、Ni、Re等3种元素的微量添加,使ζ相转变为致密的ζ-Zn-Fe-Ni金属间化合物,增加了Fe在其中扩散的阻力,抑制了ζ相的生长。另一方面,添加的合金元素改善了锌液的流动性,使得获得的镀锌层表明光泽度明显提高,如图3、图4和图5所示。进一步采用SEM对镀层微观组织进行分析,如图10所示,可见镀层与基体金属结合良好,无微裂纹、孔隙等缺陷,镀层组织细小致密。对镀层结合界面附近成分进行线扫描如图10(b)所示,可见镀层成分过渡平缓。

选取SEM图像中由结合界附近区域进行线扫描,如图10(c)、10(d)所示,可见锌含量随着与结合界面距离的增加而逐渐升高至稳定值,即为镀层由ζ层向η层的过渡。镀层表面形成了以纯锌为主的η层,结合SEM图像,其组织均匀致密,因此该镀层的耐蚀性明显提高。

3" 结论

本文在在传统纯锌镀层的基础上,通过引入Al、Ni、Re等元素改善了镀锌层的耐蚀性。

(1)采用先正交试验再单因素试验的方法,逐步优化获得了Al-Ni-Re微合金镀锌液的成分及其工艺的最优组合,即Al质量分数0.2%、Ni质量分数0.085%、浸锌温度445 ℃、浸锌时间45 s。

(2)采用上述最优参数组合制备在直径30 mm Q195焊管基体上制备了锌合金镀层,该镀层可实现盐雾实验72 h、湿热实验120 h表面无锈蚀。

(3)通过SEM等研究发现,Al、Ni、Re等合金元素的加入,抑制了ζ层的生长,镀层组织细小、结构致密是耐蚀性提高的主要原因。

参考文献:

[1]苗立贤, 王立宏. 钢管热镀锌技术[M]. 北京: 化学工业出版社, 2015.

[2]LI X G, ZHANG D W, LIU Z Y, et al. Materials science: Share corrosion data[J]. Nature, 2015, 527: 441-442. DOI: 10.1038/527441a.

[3]YU Z, HU J M, MENG H M. A review of recent developments in coating systems for hot-dip galvanized steel[J]. Frontiers in Materials, 2020, 7: 74. DOI: 10.3389/fmats.2020.00074.

[4]张军, 杨建国, 钱洪卫, 等. 连续热镀锌机组锌液温度的精确控制[J]. 宝钢技术, 2016(1): 59-63. DOI: 10.3969/j.issn.1008-0716.2016.01.014.

[5]MAK M, KUBEK J, KALA J, et al. The influence of hot-dip galvanizing on the mechanical properties of high-strength steels[J]. Materials, 2021, 14(18): 5219. DOI: 10.3390/ma14185219.

[6]中国机械工业联合会. 金属覆盖层钢铁制件热浸锌层技术要求及试验方法: GB/T13912—2020[S]. 北京:中国标准出版社, 2020.

[7]MARDER A R. The metallurgy of zinc-coated steel[J]. Progress in Materials Science, 2000, 45(3): 191-271. DOI: 10.1016/s0079-6425(98)00006-1.

[8]ZHANG X G. Corrosion and electrochemistry of zinc[M]. New York: Plenum Press, 1996.

[9]车淳山, 曾发明, 孔纲, 等. 热浸镀锌铝系列合金镀层的研究进展[J]. 材料导报, 2013, 27(15): 135-138. DOI: 10.3969/j.issn.1005-023X.2013.15.028.

[10]卢锦堂, 江爱华, 车淳山, 等. 热浸Zn-Al合金镀层的研究进展[J]. 材料保护, 2008, 41(7): 47-51. DOI:10.16577/j.cnki.42-1215/tb.2008.07.021.

[11]王友彬. 热浸镀锌镀层界面结构与性能研究[D]. 西安:西北工业大学, 2016.

[12]王猛, 王鑫铭, 等. 钢中Mn的质量分数对热浸镀锌的影响[J]. 湖南电力, 2023, 43(3): 60-63. DOI:10.3969/j.issn.1008-0198.2023.03.009.

[13]章平,王胜民,王志斌,等.热浸超低镍含量 Zn-Ni 合金镀层的组织与性能研究[J/OL].材料科学与工艺,[2024-05-02].https://link.cnki.net/urlid/23.1345.TB.20230816.1317.006.

[14]王强, 朱中喜, 尹付成. 锌浴中Sb、Co、Ni对热浸镀锌合金层组织的影响[J]. 材料保护, 2021, 54(2): 81-85.

[15]FAROOQ A, AHMAD S, HAMAD K, et al. Effect of Ni concentration on the surface morphology and corrosion behavior of Zn-Ni alloy coatings[J]. Metals, 2022, 12(1): 96. DOI: 10.3390/met12010096.