延伸车架多工况结构仿真分析及复合优化研究

2025-02-02唐小龙章庆周兵

摘 要:为保证矿用无轨喷浆台车车架性能满足实际工况需求,本文针对自研的延伸车架进行结构力学分析与优化设计。利用Creo软件三维建模,HyperWorks软件完成有限元建模和材料载荷加载,分别计算其在满载、起吊和行驶工况下的结构强度和刚度。本文提出了一种基于应力/应变云图分析的多次迭代计算-验证-改进的复合优化方法,达到多工况力学性能满足要求的结构设计轻量化目的。结果表明,优化后的延伸车架不仅结构强度提高,而且车架整体质量减少29%,此方法可为类似结构的优化提供参考。

关键词:延伸车架;有限元分析;复合优化;多工况优化

中图分类号:U 463" " 文献标志码:A

车架作为车辆主要承载部件,不仅承载动力、传动、操控、底盘、上装等系统自身载荷,也承受外界载货、作业和车辆行驶过程各方向外力/力矩,由于矿山工作环境的特殊和复杂性,尤其要求车架具有足够的结构强度、刚度和可靠性。然而传统经验设计的车架结构往往通过增加板厚来满足设计和使用要求,局部冗余的材料堆积容易造成车架过重,不仅浪费资源,还对车辆续驶里程和降低耗能有明显的不利影响[1-2]。随着计算机软硬件快速发展,有限元技术被应用到车架结构设计和优化中。兰凤崇[3]进行了动态特性的多工况车身结构拓扑优化研究。丰伟等[4]利用有限元对比分析实现整车轻量化设计。宋夫杰等[5]对渣土自卸汽车车架进行有限元分析,并对车架结构进行改进设计,大幅提高车架强度。代攀[6]利用有限元软件进行车架的有限元建模和分析,校核车架的可靠性。但是,针对矿山作业工况悬臂梁车架结构的有限元分析和多工况复合优化文献较少。

本文针对公司研发的喷浆台车延伸车架,应用Creo和Hypermesh软件建立分析模型,OptiStruct软件对FE模型的静态和动态工况极限载荷进行力学计算,分析现有车架结构设计的不足之处。在此基础上,通过多次迭代的尺寸、形状、拓扑等复合优化设计及力学分析验证,最终确定了一款适合工程应用的轻量化车架模型,并对比分析了优化前后延伸车架结构的力学性能和质量,以验证方法的可行性。

1 车架有限元模型建立及数据加载

1.1 有限元建模和材料加载

此延伸车架的有限元零件建模采用网格10mm,四边形为主的一阶壳单元,车架的法兰板与纵梁采用实际焊缝建模,其他非关键焊缝位置采用共节点连接。延伸车架安装部件采用等效集中质量加载在质心处。材料选用结构用低合金高强钢,牌号为S355K2,代号1.0595,符合EN10029、EN10025-2标准。

1.2 工况分析

本文分析了车辆使用过程的典型工况情况,对车架在静态满载、整车起吊和动态行驶极限载荷(X、Y、Z轴方向)等三大典型应用工况分别对应的5种细分载荷进行结构性能分析。本文取整车水平道路静置,浆料满载、水箱加满、电缆卷盘等选配件质量最大作为静态满载载荷加载在Y轴负方向。起吊工况根据整车质量、重心坐标、吊装位置数据计算得出,载荷共55kN按比例作用在吊耳的Y轴正方向。行驶工况的动态载荷则是根据车辆现场行驶的实测数据获得,动态行驶工况的X、Y、Z轴方向加速度极限载荷分别为1g、-3g、1.5g。

2 校核标准

高强度钢材S355K2材料,名义厚度t≤20mm,σb≥

345MPa,σb≥470MPa,σs/σb=0.73,其中焊缝采用等强度设计。根据起重机设计规范[7],基本许用应力如公式(1)所示。

[σ]=(0.5σs+0.35σb)/n (1)

式中:[σ]为许用应力;σs为屈服强度;σb为抗拉强度;n为与强度相关的安全系数。

保守计算,σs、σb分别取最小值345MPa、470MPa,理论上n≥1,即当σmax≤σlim=337MPa(许用应力极限)时,材料的强度可以满足使用要求。为了保证车架结构足够的安全冗余和可靠性,设计要求n至少取1.34,那么得出[σ]≥252MPa。

上述材料的屈服强度和抗拉强度数值是基于静态拉伸试验获得的。动态载荷工况条件下,低合金高强钢的力学性能随着应变率增大而增加[8-9],基于保守设计原则,本文所有动态工况极值载荷计算结果以静态许用应力进行校核,结果较安全、可靠。

3 有限元仿真分析及优化

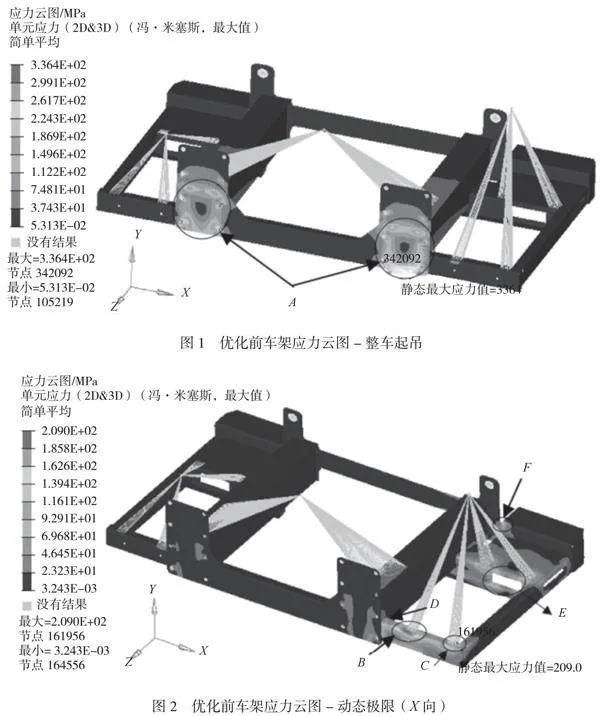

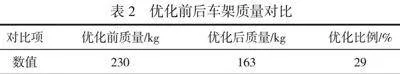

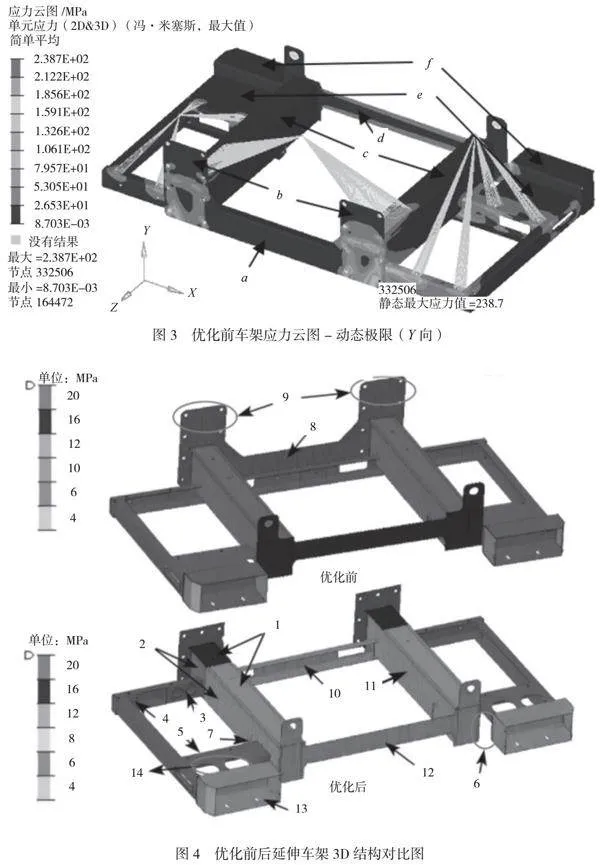

采用OptiStruct软件对优化前延伸车架进行静力学仿真分析,得到不同工况下米塞斯应力应变云图及分析结果。优化前各工况最大应力值、安全系数与最大位移结果见表1。可以看出,静态满载工况下米塞斯应力极值最小,整车吊装工况应力极值最大,最大应力为336MPa,最小安全系数接近1。动态极限载荷工况应力值居中,X、Y、Z向最大应力值分别为209MPa、238MPa、191MPa,安全系数处于1.4~1.8。所有工况下米塞斯应力值均小于材料的许用强度极限,其中整车起吊工况安全系数最低,不满足n≥1.34的设计要求,局部位置材料存在塑性变形和开裂风险。各工况位移量控制在7mm以内,应变率小于0.5%,最大位移点集中在尾部灯罩位置处,对悬臂结构车架影响很小,因此结构刚度不作设计考虑重点。上述分析表明,此延伸车架理论上满足使用要求,但无法达到设计要求,存在安全冗余低、可靠性不足等缺点。

为了解决上述问题,需要对承力构件进行详细分析,受力较大的工况:整车起吊、动态极限X向和Y向应力云图如图1~图3所示。各工况承受较大应力(σs≥168.5或n≤2)的橙红色区域如下:纵梁与法兰板焊缝位置A;左平台前端安装区域B和C;左平台与左纵梁连接位置D;左平台矩形孔4个直角E;左平台灯罩与吊耳焊缝位置F,这些位置需要结构优化或局部强化处理。应力云图蓝色区域(σs≤50MPa):两法兰中间连接板和法兰板上端区域ab、纵梁中后段c处、吊耳板d、左右平台后半段e区域、后灯罩f等位置材料冗余,应当适当优化减重。剩余应力云图青绿色区域受力适中,结构设计相对合理,可以维持不变。同时,结构复合优化还需要考虑延伸车架的功能需求、整体尺寸、对称特性、安装位置、结构外观、工艺可行性、操作便利性和制造成本等多重因素,针对不同部件的不同要求,综合运用拓扑优化、尺寸优化和形状优化方法。通过局部或整体设定材料的板厚、尺寸、形状、拓扑形貌、连接关系、结合位置等因素作为设计变量,约束条件设定。1)各工况最大米塞斯应力小于251.5MPa。2)动态极限工况安全系数大于2。3)最大位移量≤7mm。目标值为延伸车架整体质量最小。

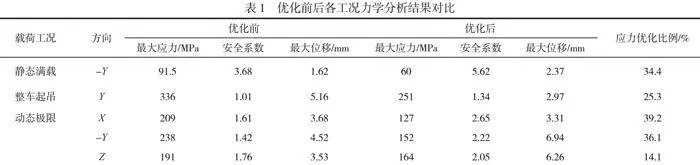

为了使车架在满足各因素限定和约束条件前提下达到减重的目的,须对云图的最浅色和最深色区域进行设计优化。优化点1、2纵梁盖板和外侧腹板采用分段式错位拼接和板厚优化,解决A位置应力超标和c区域材料冗余的问题;优化点3、4、7通过局部增材降低应力极值;优化点5采用圆角形状优化避免E位置应力集中;优化点6采用开放式结构设计规避F点应力问题。针对a~f区域材料冗余问题,优化点8、9采用拓扑优化完全移除;优化点10~13对板厚进行优化减重,吊耳板还进行尺寸优化,防止偏置起吊引起冗余应力叠加;优化点14采用局部拓扑优化减重。通过设计不同变量因子进行多次有限元迭代计算、验证和改进,最终优化并设计适合工程应用的延伸车架模型,如图4所示。

4 优化后车架仿真分析及结果对比

保持网格参数、材料、载荷和工况条件不变,对优化后的延伸车架进行力学仿真分析,得到各工况米塞斯应力对比云图,如图5~图7所示。优化后各工况最大应力值、安全系数与最大位移结果见表1。可以看出,静态满载工况、整车起吊工况和动态极限载荷工况下米塞斯应力极值分别为60MPa、251MPa、127MPa、152MPa、164MPa,最大位移量控制在7mm以内,应变率小于0.5%,满足结构设计和使用要求。表1和表2记录了优化前后各工况应力极值和质量对比结果,优化后各工况最大应力/最小安全系数指标比优化前降低/增加了14%~39%,改善效果明显。应力最大的整车起吊工况的安全系数从1.01升至1.34,优化后的各动态极限工况安全系数均大于2,满足优化设计约束条件和设计要求,同时车架质量与优化前相比还降低了29%。

从优化前后应力云图对比可以清晰看到,优化后云图应力分布更均匀,材料冗余区域(深色)明显减少,说明优化后的结构设计和材料分布更科学、更合理,不仅达到了提高了结构的力学性能、满足安全可靠设计的要求,还大幅降低了车架质量和制造成本的目的。优化后模型的各动态极限工况应力峰值的大幅降低意味疲劳寿命和动载可靠性能提高,其对疲劳耐久性的影响和寿命预测有待进一步研究。

5 结语

本文以喷浆台车延伸车架为研究对象,通过有限元建模和多工况分析,基于静强度校核准则进行力学分析和复合优化研究,得到以下结论。1)优化前,整车吊装工况应力值为336MPa,最小安全系数仅1.01,存在局部塑性变形和开裂风险。2)通过分析延伸车架关键应力云图,考虑构件的功能、尺寸、特性、位置、外观、工艺和成本等因素,综合运用拓扑优化、尺寸优化和形状优化方法,通过多次迭代计算、验证和改进,以得到满足特定约束条件和目标的有限元模型。3)优化后车架模型的各工况最大应力同比降低14%~39%。各动态极限工况安全系数均大于2,整车起吊工况安全系数从1.01升至1.34,说明优化后模型满足优化指标和设计要求。4)优化后车架质量同比降低了29%,通过应力云图对比可以发现,优化后模型的结构设计和材料分布更科学、更合理,从而证实运用复合优化方法进行结构优化设计的可行性。

参考文献

[1]徐建全,杨沿平,唐杰,等.纯电动汽车与燃油汽车轻量化效果的对比分析[J].汽车工程,2012,34(6):540-543.

[2]彭永子.汽车车架的有限元分析及优化设计研究[J].测试与试验,2018(22):49-51.

[3]兰凤崇,赖番结,陈吉清,等.考虑动态特性的多工况车身结构拓扑优化研究[J].机械工程学报学报,2014,50(20):122-128.

[4]丰伟,贺成明,石国强,等.无副车架的重型自卸车架轻量化优化设计[J].农业装备与车辆工程,2019,57(12):108-110.

[5]宋夫杰,程晓东,陈贯祥,等.无副车架的渣土自卸汽车车架结构强度有限元分析[J].青岛大学学报(工程技术版),2020,35(1):72-77.

[6]代攀.矿卡自卸车车架结构设计与有限元分析[D].广州:华南理工大学,2013.

[7]全国起重机械标准化技术委员会.起重机设计规范:GB/T 3811-2008[S].北京:中国标准出版社,2008:35.

[8]陈俊岭,李哲旭,舒文雅,等.不同应变率下Q345钢材力学性能试验研究[J].东南大学学报(自然科学版),2015,45(6):1145-1150.

[9]于文静,史健勇,赵金城.Q345钢材动态力学性能研究[J].建筑结构,2011,41(3):28-30,63.