中厚矿体开采中两步骤分段空场嗣后充填安全施工技术

2025-02-02崔云龙姜宏锋

摘 要:由于中厚矿体开采过程复杂多变,为了确保作业安全,本文提出中厚矿体开采中两步骤分段空场嗣后充填安全施工技术。通过平衡安全性和效率的权重,结合崩矿步距与矿石损失贫化率的关系,优化采场结构参数,采用灰砂比1∶8、砂浆浓度75%的充填材料配比方案,以优化充填体性能,采用两步骤分段空场嗣后充填技术,实现安全高效回采与充填作业的方法。工程应用结果表明,应用该技术施工后,充填体强度均在2.5MPa以上,能够有效支撑采空区,符合施工要求。

关键词:中厚矿体;两步骤开采;分段空场;嗣后充填;安全施工

中图分类号:TD 853" " 文献标志码:A

在矿产资源开采领域,中厚矿体的开采一直是采矿工程师们关注的重点。这类矿体厚度适中、储量丰富,对矿山企业的经济效益具有重要影响。然而,中厚矿体的开采也面临许多挑战,例如地质条件复杂、开采难度大、安全风险高等[1]。因此,探索安全、高效的开采技术对于提高矿山企业的生产能力和保障人员安全具有重要意义。两步骤分段空场嗣后充填采矿法作为一种先进的采矿技术,在中厚矿体开采中得到了广泛应用。这种技术不仅能够提高采矿效率,还能显著降低采矿过程中的安全风险。因此,本文旨在深入剖析中厚矿体开采中的两步骤分段空场嗣后充填安全施工技术,结合具体工程实践案例,提出切实可行的改进措施与优化策略,旨在为类似矿山的开采实践提供宝贵参考与借鉴。

1 工程概况

本工程聚焦于一座蕴藏丰富的中厚型铜锌多金属矿体,矿体平均厚度约为20m,延伸深度超过1000m,总储量预估超过5000万t。矿体内部构造复杂,穿插有薄层状石英岩和方解石脉,增加了开采难度。矿体顶部覆盖有相对稳定的石灰岩层,厚度约15m,为开采提供了一定的顶板安全条件;而底部则紧邻破碎的花岗质岩脉,岩性变化大,对支护设计提出了更高的要求。为了应对这些地质条件,团队选择两步骤分段空场嗣后充填技术。因此,本文针对该项目中两步骤分段空场嗣后充填安全施工技术的应用进行研究,旨在确保开采过程高效且安全。

2 两步骤分段空场嗣后充填安全施工技术要点

2.1 优化采场结构参数

为了提高开采过程中的安全性和效率,本文首先对采场结构参数进行优化。通过综合考虑安全性和开采效率2个关键指标,设计一个多目标优化框架。在该框架中,将采场分段高度、矿房宽度、矿柱宽度及矿柱间距等关键参数作为优化变量,旨在寻找一个最优组合,以在确保作业安全的前提下,最大化开采效率。

选择这些参数的具体原因如下。1)采场分段高度。采场分段高度的选择直接影响采场的垂直分层布局,对顶板的稳定性和矿石开采的连贯性都至关重要。当分段高度过大时,容易出现顶板不稳定的风险;当分段高度过小时,会降低开采效率,导致作业成本增加。2)矿房宽度。矿房宽度即矿房在水平方向的宽度。这一参数对矿石回收率、矿房稳定性、开采灵活性都具有直接影响。过大的矿房宽度对矿房稳定不利,会增加安全风险;过小的宽度则对开采规模构成限制,降低生产效率。3)矿柱间距。矿柱间距直接影响矿柱的支撑效果,同时,也关系采场整体的稳定性。过小的矿柱间距会造成矿柱之间的应力分布不平衡,导致矿柱破坏的风险提高;过小的矿柱间距则可能达不到需求的支撑效果,导致顶板塌陷的风险提高。

在确定关键参数后,引入一个权重因子来平衡安全性和效率之间的权重分配,构建如公式(1)所示的优化问题模型。

maximize a∙fs(H,W,P,D)+(1-a)∙fe(H,W,P,D)(1)

式中:a为权重因子,用于平衡安全性和效率的重要性;H为采场分段高度;W为矿房宽度;P为矿柱宽度;D为矿柱间距;fs和fe分别为安全性和开采效率的函数。

通过对公式(1)的求解可以确定优化后的采场结构参数。针对给定的优化结果,本文设定H=15m、W=25m作为优化后的参数值。15m的分段高度能够在当前地质条件下提供足够的稳定性,同时又不会因过高而导致开采难度增加。25m的矿房宽度在保证矿房稳定性的同时,能够提供足够空间进行高效的开采作业。

本文进一步假设开采效率E与矿房宽度W成正比,计算在优化矿房宽度下的具体开采效率值,如公式(2)所示。

E=k∙W (2)

式中:k为单位宽度下的开采效率。

针对优化后的矿房宽度W=25m,计算相应的优化开采效率E=k∙25[2]。

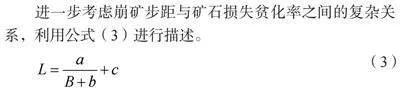

进一步考虑崩矿步距与矿石损失贫化率之间的复杂关系,利用公式(3)进行描述。

(3)

式中:B为崩矿步距,表示在崩落开采作业中,每次爆破后矿石崩落的距离,崩矿步距会影响矿石的损失和贫化;L为矿石损失贫化率,是衡量开采过程中矿石损失和贫化的指标;a为矿石损失贫化率的极限值;b为控制矿石损失贫化率随崩矿步距变化的变化敏感度;c为背景值,表示当崩矿步距为0时,矿石损失贫化率的初始值,这个值反映了在没有崩矿步距的情况下,矿石损失贫化的基础水平。

通过优化调整崩矿步距B=1.56m,计算在优化步距下的矿石损失贫化率,进一步减少开采过程中的资源浪费和成本支出。通过上述步骤优化采场结构参数,可以在提高开采效率的同时,有效保障作业安全。

2.2 设计充填材料配比

在中厚矿体开采过程中,为了确保充填体的稳定性和强度,同时提高采矿作业效率并控制成本,本文对充填材料的配比进行科学设计。这一设计工作的核心目标是在满足矿山安全开采严格要求的前提下,优化充填体的物理力学性能,实现效率与成本的最佳平衡。

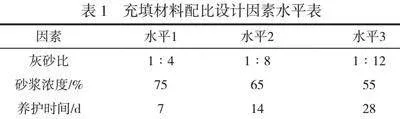

经过深入分析与筛选,选择充填制备站分级后的尾砂作为主体骨料。尾砂具有低成本、易获取且环保的优势,且兼具良好的物理力学性能[3]。同时,引入32.5级普通硅酸盐水泥作为关键胶结成分。接下来,本文系统规划充填材料配比的设计流程,并聚焦于灰砂比、砂浆稠度及养护时长这三大关键因素对充填体性能的影响。为了找到最优的配比组合,设定不同比例的灰砂比(1∶4、1∶8、1∶12)、多个水平的砂浆浓度(75%、65%、55%)以及不同的养护时间(7d、14d、28d),以全面评估这些因素对充填体性能的影响[4]。具体见表1。

在综合考量工程需求、成本效益及施工便捷性等多方面因素后,本文采用灰砂比为1∶8、砂浆浓度为75%的配合比方案。这一方案在确保充填体强度和稳定性的同时,也能兼顾采矿作业的效率与成本控制。

2.3 实施回采与充填作业

在采场结构参数优化和充填材料配比设计完成后,为了确保作业的安全与高效,采用两步骤分段空场嗣后充填施工技术进行回采与充填作业。

两步骤分段空场嗣后充填施工技术是一种先进的地下矿山开采方法,主要形式是先回采部分矿石形成空场,再利用充填材料对顶板和侧壁进行支撑,以提高采场的稳定性。其优势在于能够实现开采作业中的精确调控,降低矿石损失率。同时,通过及时填充空场,降低地压影响,减少岩体移动带来的安全隐患。借助这一技术,能够有效改善作业环境、提高生产效率,并显著提高资源回收率、完成成本优化。

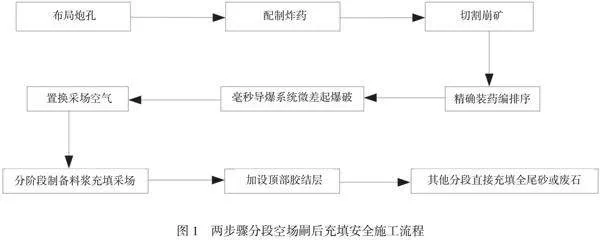

利用两步骤分段空场嗣后充填施工技术进行回采与充填作业的流程如图1所示。

在回采阶段,按照上向扇形布置凿岩巷道进行钻孔。以粒状铵油炸药配合非电导爆系统,从切割天井开始,形成切割槽并侧向崩矿。崩落矿石经集矿后,由LH514E型铲运机运至溜井。

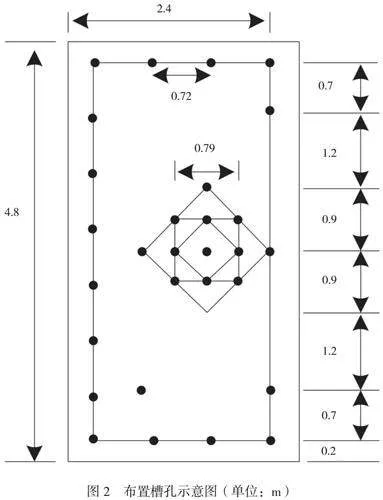

针对爆破作业,采用BQF-100型装药器精确装药,并利用非电毫秒导爆系统实现微差起爆技术[5]。通过精心编排起爆顺序,确保从掏槽孔开始,依次至辅助孔、主爆孔,并以光爆孔收尾的顺序进行爆破,实现爆破能量的有序释放与叠加,提高爆破效果与安全性。掏槽孔示意图如图2所示。

为了保证采场工作面的空气质量,充分利用矿山主扇形成的负压效应,利用矿山主扇形成的负压效应,实现新鲜风流与污风的有效置换。

进入充填作业阶段后,采取分阶段、多层次的充填策略。这种充填策略的优势在于可以分散矿山结构所受压力,循序渐进地稳定矿山结构,规避单次大体量填充带来的不稳定风险。同时,分阶段充填有利于充填材料的合理规划,可根据实际开采进度安排使用,提高资源的利用效率。

首段充填时,特别注重胶结充填体的使用。在地表充填站精心制备充填料浆,通过管道自流系统,将充填料浆输送至采场。先充填高为2m、灰砂比为1∶8的胶结充填体,以增强强度,再充填全尾砂或废石,并在顶部加设厚度为0.5m的胶结充填体接顶,作为下一分段回采的底板。其他分段充填时,除顶部保持胶结层外,主要采用全尾砂或废石进行直接充填,以降低成本并提高充填效率。由此,完成了本文中厚矿体开采中两步骤分段空场嗣后充填安全施工技术的研究。

3 工程应用

3.1 施工准备

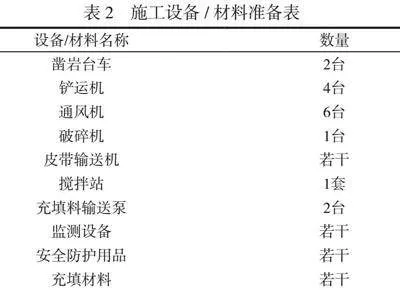

为了验证本文技术的可行性,根据上述项目实际需求,精心规划并配备关键设备、材料及安全防护设施,具体准备情况见表2。

当进行施工时,矿房与矿柱的回采顺序严格遵循既定规划,在每次矿房回采完成后,必须立即启动充填作业,避免因采空区长时间暴露而引发地压突变或顶板失稳。

3.2 应用结果及分析

为了验证本文方法的有效性,将其应用于上述实际的中厚矿体开采项目中,并设定充填体的最低设计强度为2.5MPa,以确保工程的安全性与稳定性。在施工过程中,针对不同部位的充填体强度进行检测,结果见表3。

根据表3可以看出,各区域充填体强度优异,分布均匀且达标。具体来说,矿房1南部、中部及北部区域的充填体强度分布均衡,表明充填材料的选择与施工工艺控制得当。矿柱区域的充填体强度较高,尤其是矿柱3顶部区域的充填体强度达到了3.31MPa,为矿山的整体稳定性提供了坚实保障。而矿柱2与矿房2间过渡区的充填体强度虽略低于其他区域,但仍保持在安全范围内,体现了施工过程中的精细调控。这是由于本文方法通过平衡安全性和效率的权重,结合崩矿步距与矿石损失贫化率的关系,优化了采场结构参数。这种优化确保了采场设计的合理性,从而为后续的充填作业提供了良好的基础。另外,采用的灰砂比1∶8、砂浆浓度75%的充填材料配比方案,能够提供足够的强度和稳定性,同时确保充填体的均匀性和密实性。采用的两步骤分段空场嗣后充填技术可以有效控制充填体的形成过程,确保充填体在不同区域的一致性和强度。该技术的应用有助于提高充填体的整体性能。综上所述,本文技术在工程应用中取得了显著成效,不仅提高了充填体的强度,确保了矿房与矿柱的结构稳定与安全,还保障了整体开采安全。

4 结语

本文通过精细化的采场结构参数优化与充填材料配比设计,结合先进的机械化凿岩与精确爆破控制技术,不仅提高了两步骤分段空场嗣后充填安全施工作业效率,更确保了作业过程的安全可靠。随着科技不断进步和环保要求日益提高,中厚矿体开采将面临更多新的挑战与机遇,应继续秉承创新、绿色、安全的理念,不断优化和完善两步骤分段空场嗣后充填技术,推动其在更多矿山的广泛应用,为矿产资源的合理开发与利用贡献更大的力量。

参考文献

[1]曹文钢.铜绿山矿分段空场嗣后充填采矿法工业试验研究[J].现代矿业,2023,39(12):90-93.

[2]刘鹏鹏,王贻明,周科礼,等.深部破碎矿体分段空场嗣后充填法采场结构参数优化[J].金属矿山,2023(8):181-188.

[3]王正奇,李广涛,廉柏栋.拉拉铜矿堑沟式分段空场嗣后充填采矿法及胶结矿柱结构参数研究[J].采矿技术,2023,23(3):34-37.

[4]林逸晖,李广涛,张希,等.两步骤分段空场嗣后充填法在落凼矿应用研究[J].有色金属(矿山部分),2023,75(3):84-89.

[5]任建平,齐炎,刘广.分段空场嗣后充填采矿法在某铜铅锌矿的应用[J].有色冶金设计与研究,2021,42(6):4-7,13.