一种传统变速箱电动换档机构的设计与试验

2025-01-24张俊杰李霄鹤袁兴茂张西群么立申焦海涛

摘要随着农机智能化的发展,现有农机向智能化方向升级,机械换挡则是优化之路的瓶颈。针对此问题设计一种传统变速箱电动换挡机构,该机构由电动推杆作为主要换挡的执行部件,传感器为检测部件,通过继电器等电器元件组成控制机构。通过对该机构执行部件的设计及电动换挡的可靠性试验,验证该电动换挡机构可以完成挡位的自由切换,为传统机械向智能方向发展、远程控制奠定基础。

关键词电动;换挡;变速箱

中图分类号S22"文献标识码A

文章编号0517-6611(2025)02-0211-04

doi:10.3969/j.issn.0517-6611.2025.02.042

开放科学(资源服务)标识码(OSID):

DesignandTestingofaTraditionalGearboxElectricShiftMechanism

ZHANGJun-jie,LIXiao-he,YUANXing-maoetal

(HebeiAgriculturalMechanizationResearchInstituteCo.,Ltd.,Shijiazhuang,Hebei050051)

AbstractWiththedevelopmentofintelligentagriculturalmachinery,theexistingagriculturalmachineryisupgradedinthedirectionofintelligence,mechanicalshiftisthebottleneckoftheroadtooptimization.Inordertosolvethisproblem,thispaperdesignsakindoftraditionalgearboxelectricshiftmechanism,whichiscomposedofelectricpushrodasthemainactuatingpart,sensorasthedetectingpartandrelayasthecontrollingpart.Throughthedesignoftheexecutivepartandthereliabilitytestoftheelectricshift,itisprovedthattheelectricshiftmechanismcanaccomplishthefreeshift,whichlaysafoundationforthedevelopmentoftraditionalmachinerytointelligentdirectionandremotecontrol.

KeywordsElectric;Shift;Gearbox

近年来随着智能化的快速发展,农业机械有了质的飞跃,智能农机的应用,一方面提高了农业生产的效率,保证了我国粮食供给的安全,另一方面,智能农机的大量应用也使人们从繁重的农业生产中解放出来,极大改善了生活[1-9]。但有些农业机械在智能化提升过程中遇到许多瓶颈[10-14],以果园管理机械中的履带自走式遥控作业机为例,旋耕作业过程中尘飞土扬,作业环境对人类呼吸道有损伤;喷药作业过程中农药会损伤人体皮肤与呼吸道,在此情况下,需要对履带自走式遥控作业机进行智能化提升,使其实现智能化、远程化的操作。在现有作业机基础上进行改进,最大问题便是难以实现挡位的无人化变换。基于此,笔者研制一种传统变速箱的电动换挡机构,为以后无人化操作奠定基础。

1整体结构与工作原理

1.1整机结构

远程电动换挡机构是在传统手动变速箱基础上进行改进的,设计方案是通过电动推杆推动变速箱中的拨叉进行移动,再借助位置传感器判断推杆位置。电动推杆的推出与收回通过控制电路进行互锁控制。电动换挡机构主要由低速与倒车换挡电动推杆、中速与高速换挡电动推杆、低速与倒车空挡电动推杆、中速与高速空挡电动推杆、低速与倒车挡滑轨支撑座、中速与高速挡滑轨支撑座、低速与倒车滑道、中速与高速滑道、低速与倒车滑道滑块、中速与高速滑道滑块、中高速空挡感应片、低速与倒车空挡感应片、低速与倒车空挡滑动支撑座、中速与高速空挡滑动支撑座、低速与倒车空挡传感器、中速与高速空挡传感器、低速与倒车挡拨叉、低速与倒车挡位软切换部件、中高速挡拨叉、中速与高速挡位软切换部件等组成,结构如图1所示。

远程换挡机构进行4挡位调节,一个电动推杆调节两个挡位,挡位呈“工”字型布置,低速挡在“工”字结构左上角,倒车挡位在“工”字结构右上角,其共用一个电动推杆,外加一个辅助空挡电动推杆。低速与倒车换挡拨叉顶部加装滑道滑块,低速与倒车挡位滑轨穿过滑块,通过两个滑轨支撑座将滑轨固定,滑块顶部固定0.4mm厚的传感器感应片,辅助空挡电动推杆上固定有传感器,辅助电动推杆顶端固定软连接的顶杆,用于空挡的推入至卡槽内。中速挡位在“工”字结构的左下角位置,高速挡位在“工”字结构的右下角位置,推杆排列布局与低速、倒车挡位的布局一样。

1.2工作原理

电动换挡机构挡位切换采用电动推杆伸缩方式进行换挡,继电器及传感器进行控制[15-20]。在挡位切换前先要按下空挡键,以免在挡位切换时空挡电推推杆在推出状态换挡电动推杆伸缩,损坏空挡电动推杆。在切换低速挡位时,低速与倒车空挡电动推杆收缩退出卡槽,低速与倒车换挡电动推杆推出至低速位置,中速与高速换挡推杆以及其空挡推杆不动作,保持在空挡位置。由低速切换到倒车挡位时,必须先按下空挡键,低速倒车空挡电动推杆推出至卡槽内,同时传感器检测到位置停止,低速与倒车换挡电动推杆收缩至空挡位置停止,刚好被其空挡电动推杆的顶杆顶入卡槽内,进入空挡。此时再切换倒车挡位按键,低速与倒车空挡电动推杆收缩推出卡槽,低速与倒车换挡推杆继续收缩至倒车挡位。更换中速挡位与高速挡位时工作原理同低速挡位与倒车挡位,都是需要先按下空挡键方可切换挡位,并且低速、挡车挡位的线路是不通,无动作的。

2关键部件设计

2.1挡位切换部件的连接方式及结构

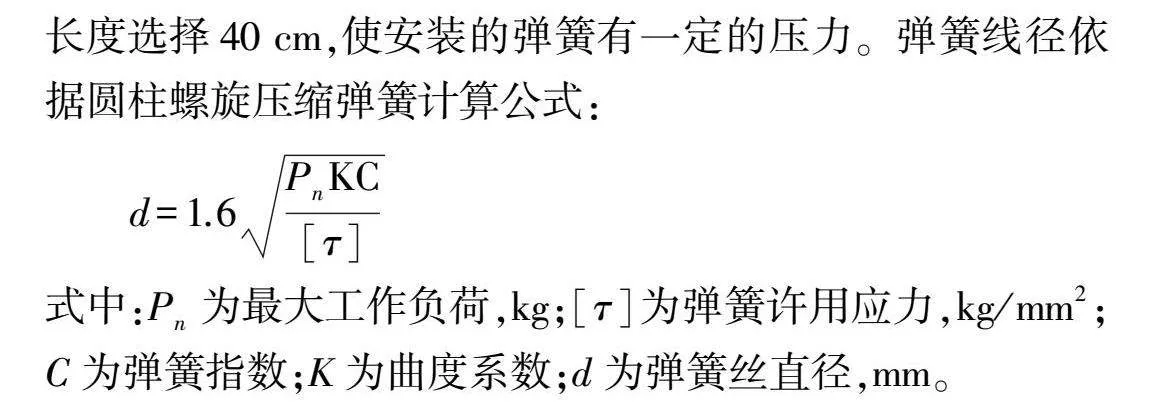

挡位切换均采用软

连接的方式,防止在挡位切换时损伤变速箱内的齿轮。推杆连接套一端与电动推杆顶端套装在一起,通过销子固定,推杆连接套另一端内孔加工有螺纹,其与推杆连接丝杠拧在一起,通过弹簧压力调节母将推杆连接套与丝杠锁紧,套上弹簧再通过螺纹拧紧弹簧套,弹簧套与换挡拨叉紧密贴合在一起,拨叉另一侧同样固定有弹簧套、弹簧以及弹簧压力调节母。通过调整弹簧套与弹簧压力调节母之间的距离,可以实现弹簧的压力,进而调整切换挡位时换挡拨叉的力度。挡位切换部件结构如图2所示。在切换空挡时空挡电推杆连接套与空挡电推杆套在一起,通过销子固定,连接套内部先预制一个十字螺栓,套上弹簧,空挡顶杆与连接套一端加工有螺纹控,十字螺栓与空挡顶杆的螺纹孔拧在一起,并涂抹上紧固胶,防止松动。此时空挡顶杆部件在推出至拨叉槽内时,如果力度过大或距离过长易导致拨叉滑出拨叉卡槽内,通过此连接可以将过大的力度和距离给予弹簧,过大的距离由十字螺栓收缩完成空挡切换。空挡顶杆部件结构见图3。

2.2电动推杆的选型

电动推杆作为挡位切换的主要执行部件,其选择尤为重要。由于挡位的切换行程为28mm,因此在选用推杆的时候考虑的推杆行程≥28mm。电源选用12V,由于远程换挡机构直接采用作业机电瓶作为电源,所以电动推杆在选择时需用简单易安装,无需外配电源的方式。考虑到行程较短,并且需要实现3个挡位的动作,电动推杆在选择时不易过快,推力速度选择20"mm/s,其对应的最大推力为700N满足挡位切换时的推力。

空挡辅助电动推杆行程距离较小,只有10mm,因此在选择电动推杆时选择小行程,其所需的推力较小,因此在购买时选择现货款,行程10mm,电源12VDC,推力速度24mm/s,其对应的推力350N,满足辅助空挡切换的需求。电动推杆参数见表1。

2.3弹簧线径的选择

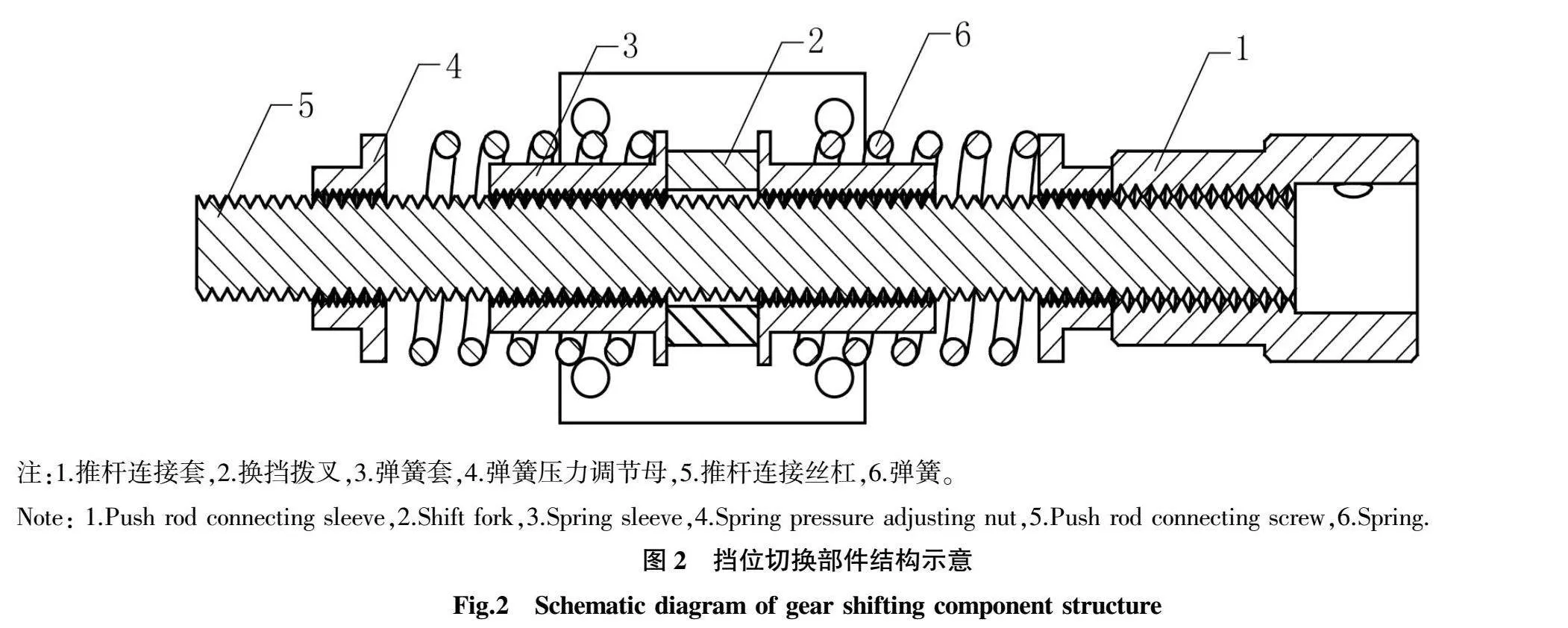

由于该机构设计为软连接,软连接核心零件为挡位切换部件上的弹簧,弹簧套外径为25mm,推杆连接丝杠长度为210mm,依据挡位切换结构示意(图2),推杆连接丝杠上安装有推杆连接套1件、换挡拨叉1件、弹簧套2件、弹簧压力调节母2件、圆柱压缩弹簧2根,弹簧套长度为29mm,弹簧压力调节母长度12mm,弹簧连接套内的螺纹长度30mm,换挡拨叉厚度12mm,弹簧拨叉两侧两根弹簧,弹簧压力调节母距推杆连接丝杠的顶端需要预留出15cm的距离,用于调节弹簧压力,剩余安装每根弹簧的长度为38cm,在弹簧长度选择时考虑略大于35.5cm,因此弹簧长度选择40cm,使安装的弹簧有一定的压力。弹簧线径依据圆柱螺旋压缩弹簧计算公式:

d=1.6PnKC[τ]

式中:Pn为最大工作负荷,kg;[τ]为弹簧许用应力,kg/mm2;C为弹簧指数;K为曲度系数;d为弹簧丝直径,mm。

切换挡位的电动推杆最大推力为700N,最大工作负荷约为70kg,弹簧需用应力依据弹簧材料(65Mn)及收变负荷作用次数,通过查表得出许用应力为70kg/mm2,弹簧指数和曲度指数也是通过查表取值,弹簧指数取6,曲度指数1.25,计算得出弹簧丝直径最大为4.38mm,因此在选弹簧丝直径时选用4.0mm。弹簧套在弹簧套外径上考虑到换挡工作时摩擦力及扭变形等,弹簧内径略大于25cm,弹簧外径35cm,切换挡位弹簧尺寸选用4.0mm×35.0mm×40.0mm。

同样方法计算得出,空挡顶杆部件结构示意图3中,弹簧尺寸选用2.0mm×25.0mm×35.0mm。

2.4传感器的选取

为了保证电动推杆在切换空挡时能准确停留在空挡位置,采用位置传感器的方式,当按下空挡键,空挡辅助电动推杆推出,切换档位电动推杆伸缩时,换挡拨叉上的感应片滑动到,在空挡位置的传感器感应的检测距离时,切换挡位的电动推杆则停止动作。型号为1004NO微小方形接近传感器响应时间小于0.5ms,开关频率1000Hz。

3换挡可靠性试验

3.1试验条件

电动换挡可靠性测试试验内容为挡位到位率及换挡时卡顿等情况。电动换挡测试试验于2023年7月14日在河北省农业机械化研究所有限公司办公楼4楼实验室内进行,试验工具:履带作业机的手动变速箱、电动换挡机构、12V电机、皮带轮、皮带、12V开关稳压电源、秒表。电动换挡机构实物见图4。

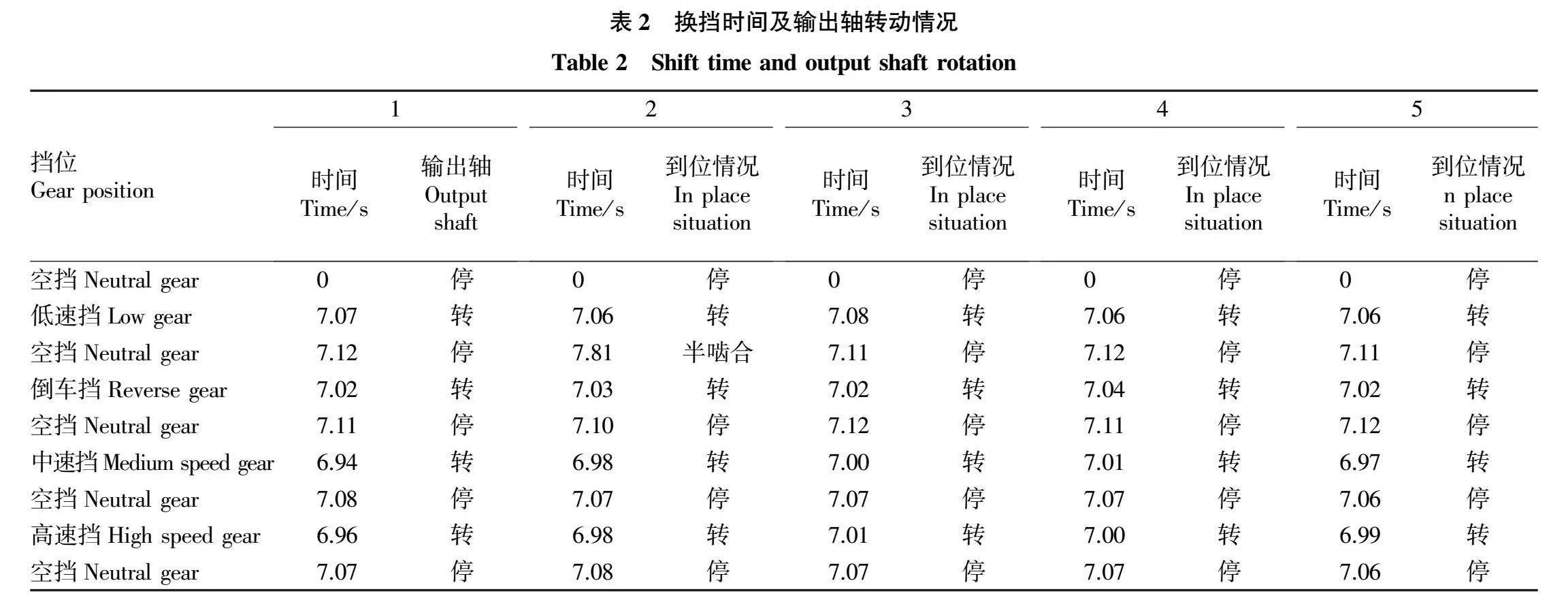

3.2试验方法

换挡可靠性试验具体实施方法:皮带轮固定于12V电机上,皮带用连接履带作业机的手动变速箱皮带轮与12V电机上的皮带轮,将电机动力传输至变速箱,12V开关稳压电源为电动换挡机构与12V电机提供电源。换挡试验由空挡—低速挡—空挡—倒车挡—空挡—中速挡—空挡—高速挡—空挡的顺序切换。启动电源,按下空挡按键,电环挡位的电动推杆、空挡电动推杆伸出,空挡电动推杆的顶杆推入换挡电动推杆侧面卡槽的同时,传感器感应检测到达位置停止,此时观测变速箱输出轴的转动情况,输出轴停止,空挡到位。按下低速挡按键,低速与倒车挡位电动推杆推出至低速位置停止,同时低速与倒车空挡电动推杆收缩,传感器随电动推杆远离检测位置,观测变速箱输出轴的转动情况,输出轴由停止变为转动,挡位切换成功。按下挡位按键开始利用秒表计时,变速箱输出轴停转/旋转停止计时,记下每次挡位切换时间及观测挡位切换过程中的顺滑情况,倒车挡、中速挡、高速挡依次依照此顺序切换试验5次,得出试验结论,试验数据见表2。

由表2数据得出,平均切换挡位的时间为7.07s,挡位切换的到位率97.8%,第2轮测试空挡切换输出轴处于半啮合状态,及时干预后拨叉卡入挡位。

4结论

研制了一种传统手动变速箱电动换挡机构,该机构由电动推杆作为主要换挡的执行部件,传感器为检测部件,通过继电器等电器元件组成控制机构。

电动换挡机构可靠性试验的换挡时间基本满足且符合电动推杆的推出与收缩速度,换挡机构由于采用软连接,未发生打齿现象,只有在一次空挡切换时,齿轮处于版啮合状态未切换到空挡位置,也是因为固定滑轨轴的支撑座松动,导致拨叉在随推杆收缩时发生扭动,滑出空挡位置,调紧螺栓后未发生该现象。该研究主要介绍了该机构执行部件的设计、工作原理及电动换挡的可靠性试验,试验的成功助推了传统机械向智能方向发展,可为远程控制奠定基础。

参考文献

[1]张俊杰,张西群,马力,等.1GZDY-120履带自走式遥控旋耕机的设计与试验[J].安徽农业科学,2022,50(20):193-196.

[2]闫九祥,赵永国,王亚丽,等.双履带机器人电液行走控制系统建模与仿真[J].机床与液压,2019,47(19):120-124.

[3]王凤祥.越障式履带机器人系统设计与研究[D].太原:中北大学,2021.

[4]平凡.一种履带式车辆的遥控改造方案[J].电子元器件与信息技术,2022,6(1):27-29.

[5]刘永智.无线遥控的履带式微耕机研发[D].锦州:辽宁工业大学,2021.

[6]孙景彬,楚国评,潘冠廷,等.遥控全向调平山地履带拖拉机设计与性能试验[J].农业机械学报,20252(5):358-369.

[7]宋裕民,梁健明,邱绪云,等.履带式拖拉机运动控制系统设计与试验[J].农机化研究,2019,41(7):242-248.

[8]魏丹.全液压驱动履带式拖拉机电控系统的设计[D].杨凌:西北农林科技大学,2013.

[9]王元杰,刘永成,杨福增,等.温室微型遥控电动拖拉机的研制与试验[J].农业工程学报,2012,28(22):23-29.

[10]李格伦,崔天时,刘春莉,等.农用轮式机器人运动控制系统设计与试验[J].农机化研究,2018,40(2):192-196.

[11]曹付义,周志立,贾鸿社.履带车辆转向机构的研究现状及发展趋势[J].河南科技大学学报(自然科学版),20024(3):89-92.

[12]吴腾飞.小型遥控式履带拖拉机转向性能测试系统设计与试验[D].雅安:四川农业大学,2019.

[13]魏相圣,苗德元,周兴动,等.推土机履带安装遥控小车的设计研发[J].机械设计与研究,2022,38(4):213-218.

[14]张希.电动换挡执行机构的动态换挡测量方法[J].汽车零部件,2022(11):58-61.

[15]马洪涛,刘钟,刘尧.电动直连变速箱换挡控制分析[J].汽车实用技术,20248(12):22-26.

[16]郗建国,彭玺,高建平.基于工况预测的电动汽车两挡AMT换挡过程控制[J].现代制造工程,2023(7):63-72.

[17]代青林,张中理,陈勇,等.纯电动汽车两挡双离合变速器换挡控制研究[J].机械传动,2022,46(9):1-10.

[18]王志涛.ET200型两挡变速箱换挡过程控制策略研究[D].唐北:华北理工大学,2022.

[19]吴斌,付鹏.基于模糊分数阶PID的电动汽车换挡过程转速控制[J].北京工业大学学报,2022,48(10):1069-1077.

[20]盖际羽.纯电动汽车无动力中断两挡变速驱动桥设计与换挡控制[D].长春:吉林大学,2022.