铆钉排布对蒙皮结构镶平修理影响的研究

2025-01-21姚永凯

摘 要:本文以某民用固定翼涡扇航空器的机身蒙皮为研究对象,首先针对限定区域内的可修理损伤进行了分析,通过设计一种典型的镶平加强修理方案,旨在提升修复效果。在该方案中,笔者将铆钉间距视为一个可优化的变量,并将最小化修理件所承受的最大应力设定为优化目标。其次,笔者结合了有限元分析方法,并运用多目标遗传算法(Multi-Objective Genetic Algorithm,MOGA)来分析修理图中铆钉间距的变化与修理件静强度的内在联系。最后,笔者对所得的最优解进行了严格的验算,以确保其有效性和可靠性。

关键词:蒙皮镶平修理;有限元分析;MOGA优化算法;铆距与应力

中图分类号:V 252 " " " " " 文献标志码:A

在民用航空器中,飞机蒙皮的修理十分重要,但是铆钉间距与边距的偏差会影响修理效率。韩昊兵等[1]利用仿真试验研究铆钉排布和接头强度的关系,提出铆钉排布的优化方案。ZHANG等[2]研究铝合金铆钉的力学性能,发现铆钉尺寸对铆接头有明显影响。但是上述研究成果不能解决铆钉排布偏差对蒙皮修理区域造成影响的问题。本研究聚焦于某民用固定翼涡扇航空器43段机身蒙皮的可修理损伤区域,结合上海民航职业技术学院飞机结构修理专业的钣铆实训课程标准和全国职业院校技能大赛飞机铆装结构修理竞赛的要求。根据实际需求计算了关键参数,并绘制了修理图 ,利用有限元软件作为优化工具,分析了铆钉的间距变化与修理结构静强度之间的关系。为了找到最佳修理方案,本文采用了一种优化算法,在确保修理结构最大应力值最小化的前提下,计算出了铆钉间距在允许变化范围内的最优解。该研究不仅提升了修理效率,也为民用航空器的安全运营提供了保障。

1 修理图绘制

1.1 挖补尺寸界定

飞机蒙皮结构损伤处理的一般程序如下:首先,须准确识别损伤的类型、尺寸和位置。其次,依据标准判断该损伤是属于允许范围内、可修复的还是必须更换的不可修理损伤(更换件)。对于手册未涵盖的特殊损伤情况,则需要与飞机制造厂商沟通以获取进一步指导。

本文针对机身蒙皮在长桁之间出现的破孔或划伤过深情况进行了模拟分析,模拟的损伤尺寸如下:在长圆形中,长度lt;125 mm,宽度gt;59 mm,为修复此损伤,须对损伤区域进行挖补后镶平并修理,并根据切口区域和修理衬片面积计算铆钉数量,绘制修理图。

在修复蒙皮损伤过程中,须保证蒙皮切口形状规则,其中最常见的切口形状是矩形,且矩形的四个角应设计为倒圆角,圆角半径通常≥12.7 mm。此外,圆形和长圆形切口也是可选方案。本文选择采用长圆形切口来去除蒙皮上的损伤。损伤尺寸要求如下:长度lt;125 mm,宽度lt;59 mm。长圆孔切割区域尺寸要求如下:长度为130 mm,宽度为64 mm,切孔长轴与蒙皮长桁方向平行。

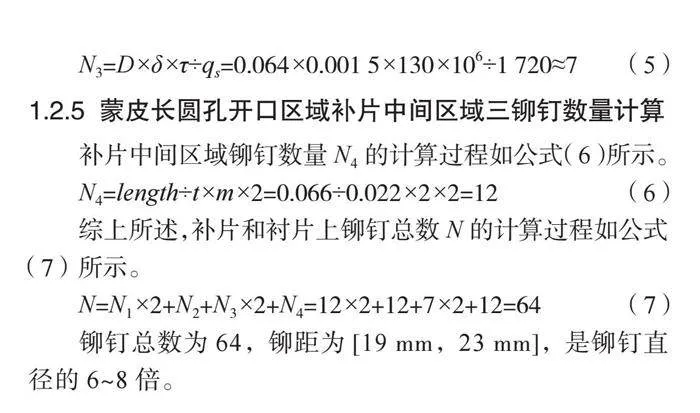

根据结构修理手册,如果修理补片在长桁之间,那么切割线周围应该至少有4排铆钉[1],蒙皮挖补修理如图1所示。

1.2 修理件铆钉总数计算

1.2.1 蒙皮开口处的设计载荷

在长圆开口的修复过程中,笔者将开口区域分为3个部分,即左半圆区域一、中间矩形区域三和右半圆区域二,为了确定所需的铆钉总数,需要分别计算补片和衬片3个区域的铆钉数量,求和后得到铆钉总数,因为区域一和区域三属于轴对称图形,所以只需要计算一侧的铆钉数量。

蒙皮开口处的设计载荷Load计算过程如公式(1)所示。

(1)

式中:D为长圆孔直径;q合为在蒙皮单位长度上作用于蒙皮的合力;δ为蒙皮的厚度;τ为蒙皮的设计剪应力,Pa;σ为蒙皮的设计正应力,Pa。

D为64 mm,δ为1.5 mm,蒙皮材料选取2024-T3铝合金板,铝合金板厚度为1.5 mm,材料极限拉伸应力为420 MPa,极限剪切应力为261 MPa,安全系数为2,设计剪应力τ=130 MPa,设计正应力σ=210 MPa。

代入以上数据计算设计载荷,其计算过程如下。

1.2.2 蒙皮内侧衬片左半圆区域一与蒙皮连接的铆钉数量计算

衬片左半圆区域铆钉数量N1的计算过程如公式(2)所示。

N1=Load÷qs (2)

式中:qs为单个铆钉的破坏剪力。

铆钉直径d的计算过程如公式(3)所示。

(3)

式中:为蒙皮与修理衬片总厚度。

蒙皮与修理衬片厚度分别为1.5 mm,合计3 mm,经过计算,铆钉直径d为3.46 mm,铆钉直径取3 mm。直径3 mm的铝合金铆钉破环剪力为1 720 N,代入公式(2)计算,得到铆钉数量N1≈13 个。

蒙皮内侧衬片左半圆区域一与蒙皮连接的铆钉共13个,铆钉间距一般为铆钉直径的4~8倍,边距取铆钉直径的2~3倍,经过画图排布分析,铆距为20 mm~22 mm比较合适。

1.2.3 衬片中间矩形区域三与蒙皮连接的铆钉数量计算

由图1可知,衬片中间矩形区域三分为上下2个相互对称的矩形区域,单侧矩形区域的铆钉数量应该为N2的一半。

衬片中间矩形区域铆钉数量N2的计算过程如公式(4)所示。

N2=length÷t×m×2 (4)

式中:length为矩形区域三的长度;t为铆钉间距;m为铆钉排数。

根据上文,铆距为22 mm,代入公式(4)后得到铆钉数量。

N2=length÷t×m×2=0.066÷0.022×2×2=12

1.2.4 蒙皮长圆孔开口区域补片左半圆区域一铆钉数量计算

补片与衬片进行铆接后,连接铆钉主要承受由衬板传递的剪切力,补片左半圆区域铆钉数量N3的计算过程如公式(5)所示。

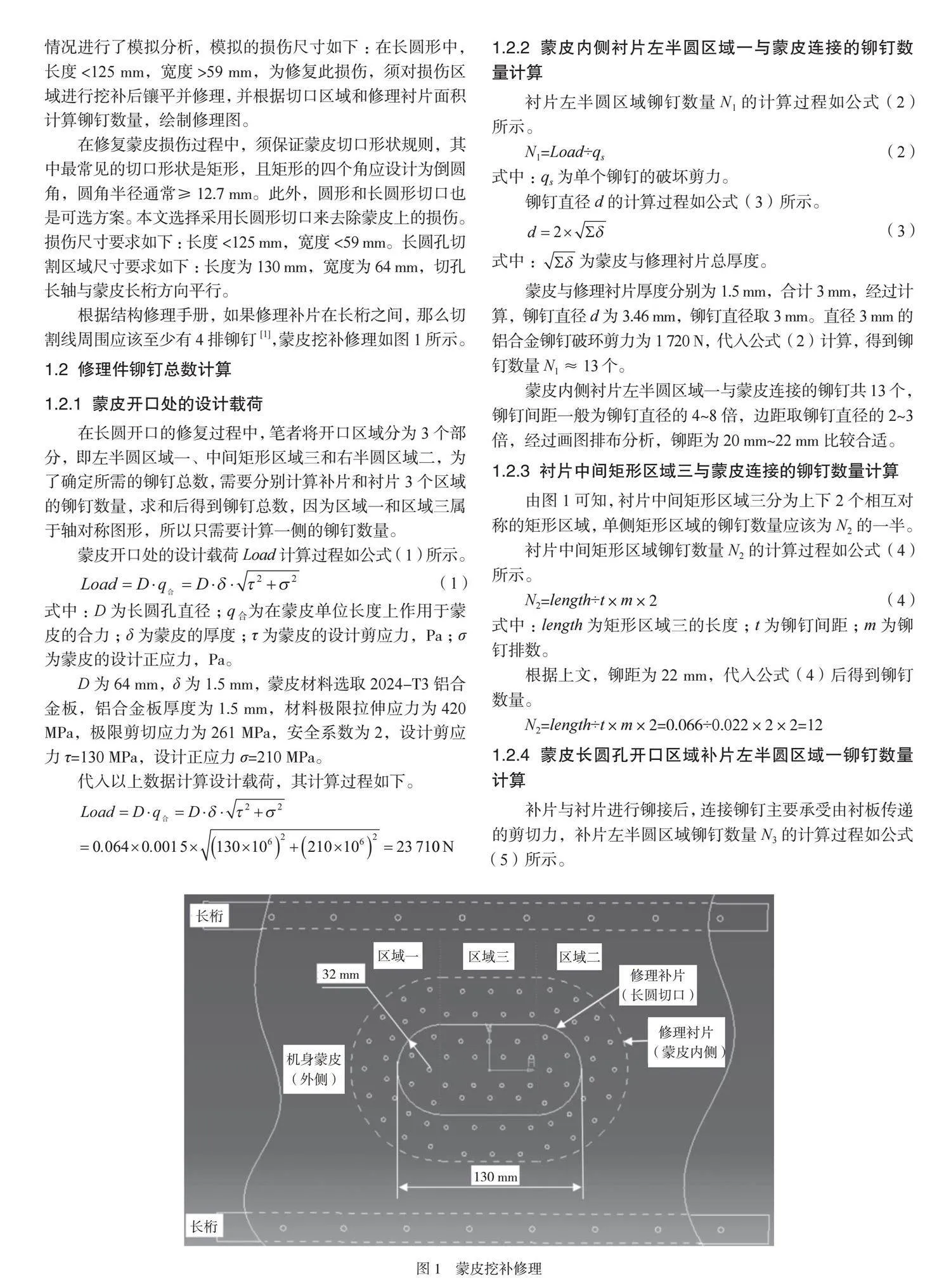

N3=D×δ×τ÷qs=0.064×0.001 5×130×106÷1 720≈7 (5)

1.2.5 蒙皮长圆孔开口区域补片中间区域三铆钉数量计算

补片中间区域铆钉数量N4的计算过程如公式(6)所示。

N4=length÷t×m×2=0.066÷0.022×2×2=12 (6)

综上所述,补片和衬片上铆钉总数N的计算过程如公式(7)所示。

N=N1×2+N2+N3×2+N4=12×2+12+7×2+12=64 (7)

铆钉总数为64,铆距为[19 mm,23 mm],是铆钉直径的6~8倍。

2 有限元模型优化分析

2.1 有限元优化分析

本文使用有限元对蒙皮修理区域进行受力分析,以铆钉间距作为优化变量,间距和边距变化范围作为约束条件,最小化修理件最大应力作为优化目标,构建响应面,研究铆钉间距变化和应力值之间的关系。

在ANSYS Workbench仿真集成平台的响应曲面优化(Response Surface Optimization,RSO)模块提供了一种直观的多目标优化工具,适用于各种复杂的工程系统优化问题。基于泰勒展开式,响应面法将一个设计变量拓展至多个设计变量。利用有限元工具对修理图铆钉间距的优化流程如图2所示。

2.2 有限元模型建立

根据本文第2节进行计算,长圆挖补区域长130 mm,宽64 mm,切割线周围共有4圈铆钉,铆钉数量为64个,边距设定为8 mm,经过画图分析,衬片长196 mm,宽130 mm,定义铆距为优化变量(排距是铆距的75%),优化目标是使静力学分析结果中的等效应力最大值最小。铆钉以轴对称方式排布,当铆钉数量一定时,铆距的变化会导致其中某对铆钉的距离过大或过小,在一般情况下,间距须大于等于铆距的3倍,经过分析,铆距变化范围为[19 mm,23 mm]。原始蒙皮、修理衬片和修理补片之间的接触类型为绑定约束,在接触面之间无论切向或法向,无相对位移,在法向上始终保持接触,不会受外力作用导致分离,根据以上参数信息建立有限元力学模型。

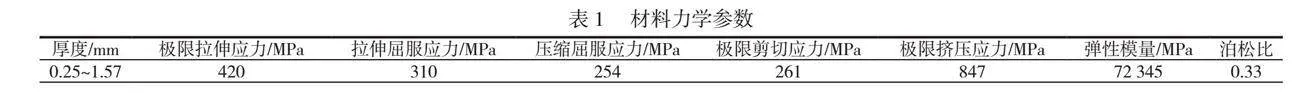

蒙皮材料是2024-T3铝合金板材,修理补片和衬片使用相同材料,厚度设为1.5 mm,材料力学参数见表1。

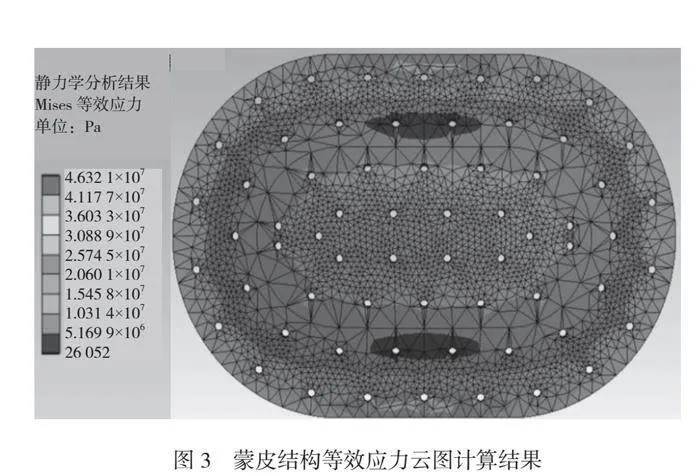

在蒙皮周向表面施加“Fixed Support”固定约束,限制三坐标轴的转动和移动自由度。在巡航阶段,飞机设定客舱压力为80 000 Pa,外部环境压力为27 000 Pa,压差为53 000 Pa,将以上边界条件输入有限元模型,进行静力学计算,得到修理区域蒙皮结构的等效应力云图,计算结果如图3所示。由图3可知,最大等效应力值为约46.3 MPa,高应力值主要集中在补片与衬片铆接的最内侧铆钉孔区域以及衬片与蒙皮铆接的最外圈铆钉区域。

将有限元模型中的4圈铆钉按照由内向外的顺序进行编号,定义铆距为优化变量,蒙皮修理件等效应力的最小值为优化目标,使用ANSYS Workbench的RSO模块作为工具进行分析。优化方案参数设计见表2。

2.3 结果分析

2.3.1 设计变量与设计目标之间的变化画像关系

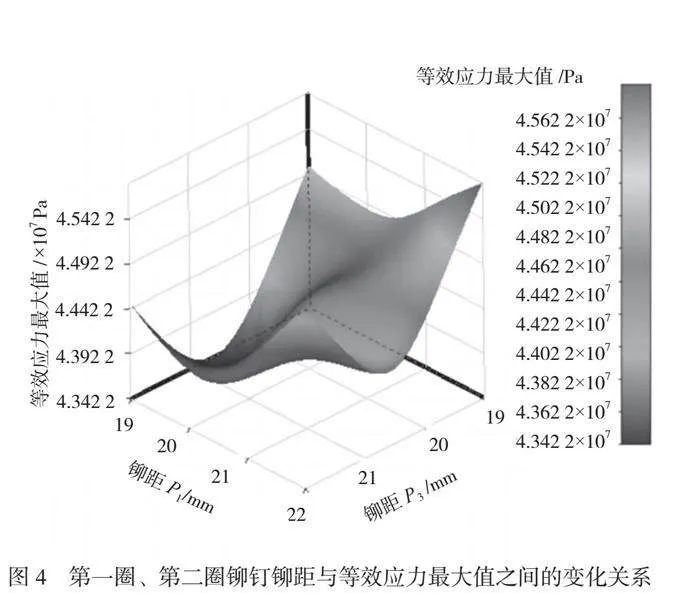

第一圈、第二圈铆钉铆距与等效应力最大值之间的变化关系如图4所示。当P1=22 mm,P3=19 mm时,等效应力最大值最大,当P1≈19.5 mm,P3≈21.5 mm时,等效应力最大值最小。由此可以推测,当第一圈铆钉铆距超过上限并且第二圈铆钉铆距低于下限时,对结构强度影响最大。

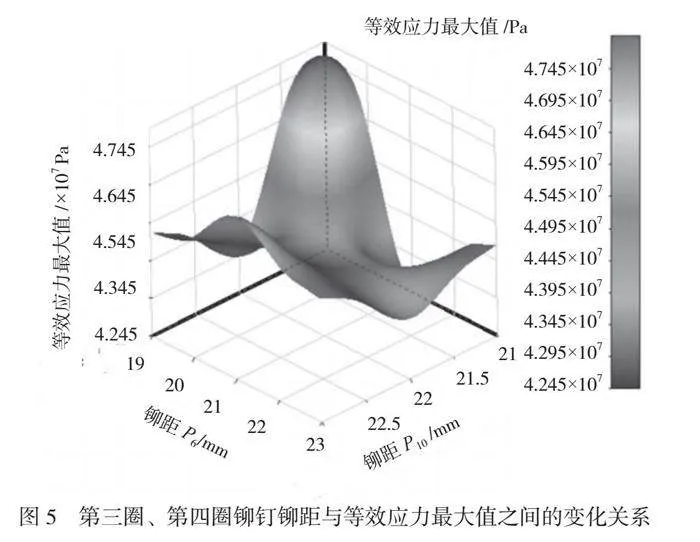

第三圈、第四圈铆钉铆距与等效应力最大值之间的变化关系如图5所示。当P6=19 mm,P10=21 mm时,等效应力最大值最大,当P6≈21 mm,P10≈21 mm时,等效应力最大值最小。由此可以推测,当第三圈、第四圈铆钉铆距都低于下限时,对结构强度影响最大。

2.3.2 最优解验算

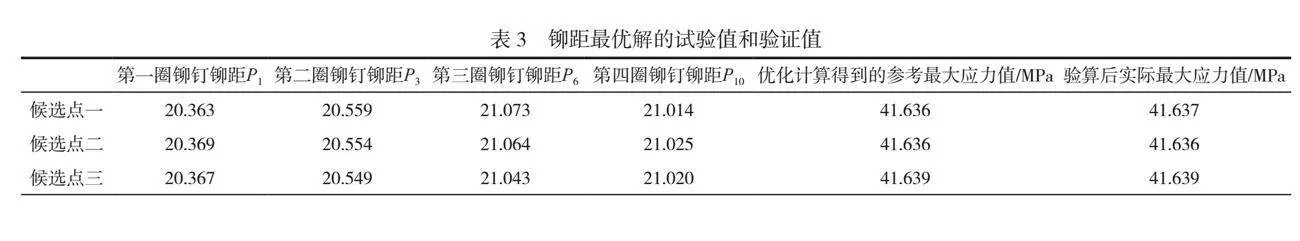

当修理件等效应力最大值最小时,采用响应面优化算法计算得到的铆距最优解的试验值和验证值见表3。由表3可知,候选点二对应的铆距为最优解,此时修理件的最大应力值为41.636 MPa。

3 结语

本文设计机身蒙皮典型镶平加强修理图,基于ANSYS Workbench的RSO模块来设计铆距的优化方案,设置多个铆距变量进行优化,呈现与铆距变化与蒙皮修理件最大应力最小值有统计学意义的变化画像,确定在相应工况下铆钉孔的最优排布方案,在工程实践中具有较高的参考价值。本文成果将应用于上海民航职业技术学院钣铆实训课程中,对实训教学有一定指导意义。

参考文献

[1] 韩昊兵,徐文涛,卿华,等.铆钉布置对搭接接头强度的影响及优化设计[J].振动与冲击,2023,42(17):253-264.

[2] ZHANG X,YU P H,SU H,et al.Experimental evaluation on

mechanical properties of a riveted structure with electromagnetic riveting[J].

The International journal of advanced manufacturing technology,2016,83(9-12):2071-2082.