综采面深孔预裂爆破强制放顶技术研究

2025-01-21张君光

摘 要:本文提出了一种深孔欲裂爆破强制放顶方法,以提升东庞矿工作面初采期间的作业安全性和工作效率。这种爆破强制放顶方法以爆破弱化坚硬顶板为基础,从切眼及两顺槽的顶板深孔方向进行爆破,并配置合理的爆破强度。试验过程中,对爆破实施前后钻孔内裂隙情况进行比对,钻孔窥视结果显示,本文提出的强制放顶方法施工速度快、安全程度高。这种新的强制放顶方法进一步拓宽了采煤工作面强制放顶技术的实现途径。

关键词:大面积悬顶;强制放顶;深孔预裂爆破;钻孔窥视

中图分类号:TD 235 文献标志码:A

我国国民经济的快速发展离不开煤炭行业充足的煤炭供应,对煤炭产量的高额需求也意味高强度开采的长期存在[1]。而顶板事故又在矿井事故中占据很大的比例,尤其是遇到坚硬、厚层顶板时,顶板一般不会直接破断、垮落,从而形成大面积的悬顶。根据以往的工程经验,顶板大面积突然垮落易造成气体浓度异常和飓风伤人等事故,对安全生产造成影响[2]。强制放顶技术作为一种能够使基本顶及时发生垮落的有效方法,可以降低工作面的初次来压步距,有效降低顶板大面积来压可能产生的影响[3]。在采空区内的顶板预裂卸压,从而在采空区中有效形成了切顶短臂结构,可以有效降低巷旁支护的承载强度。确定合适的放顶距离,可以有效地控制大面积来压。东庞矿某综采工作面上部顶板自身坚硬不易垮落,工作面初采期间存在区域悬顶面积过大、初次来压带来巨大冲击力等问题,如果不进行人为干预,大面积顶板突然垮落将会直接导致人员伤亡和财产损失,影响工作面安全、高效回采,因此开展工作面初采阶段强制放顶技术研究具有重要意义。

1 东庞矿工作面开采技术条件分析

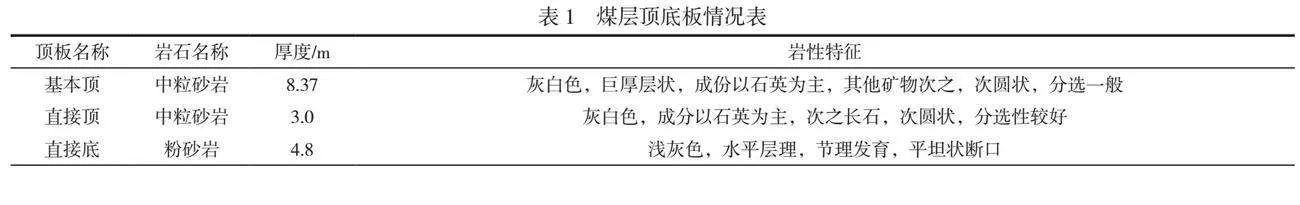

东庞矿某综采工作面位的倾向长度为216m。工作面与西侧东侧均为采空区,南侧为待采工作面(设计),北侧为井田边界,该工作面主采煤层结构简单,含夹矸2层,煤厚平均为3.3m,煤层平均倾角2°。工作面上方为平均厚度约24.3m的岩层,主要为中粒砂岩,工作面煤层顶底板情况见表1。

由于该工作面上方为平均厚度约24.3m的中粒砂岩,岩层厚度较大且较坚硬,在工作面初采期间容易形成大面积悬顶,顶板初次来压步距大,进而对工作面内的机械设备和人员的生命安全造成严重威胁。

传统情况下,可以采用注水弱化放顶技术。注水弱化是从巷道内向顶板打深孔,并向孔内进行高压注水,从而弱化巷道顶板的技术,通过向深孔内注入高压水,达到对顶板中出现的最初的裂痕和缝隙进一步强化的作用。除了这种直接作用以外,也可以利用自然环境条件的间接作用达到预裂的效果。例如,岩体中存在的水体因存在高度势能,可以形成较大的压力。而岩体中的水流会在压力的作用下不断发生渗漏,从而在已经出现的裂隙网络中形成流动通道,逐步形成渗流作用。渗流作用的持续,除了腐蚀作用以外,还会伴随发生物理反应和化学发应,这就可以进一步增大欲裂的效果。

在实际实施的过程中,注水欲裂一般可以采取2种不同的方法:第一种方法是利用高压注水的方法强制向顶板内注水,这是一种主动性更强的方法;第二种方法是在水势能的自然作用下,让水以静压的方式完成顶板内的注水。但无论哪种注水方法,都需要依赖一定的自然条件,实施上受到一定程度的制约。考虑东庞矿的实际情况,需要设计更合理的预裂爆破方案进行强制放顶。

2 深孔预裂爆破方案设计及理论分析

2.1 深孔爆破顶板弱化机理

爆破预裂不需要依赖自然条件,可以做到人工完全可控。爆破预裂中的爆炸物一般要在深孔中埋藏,才能实现更大的爆炸效果。一般来讲,爆炸物在深孔中埋藏的深度越深,爆炸的效果越明显,爆炸所释放的能量越大。随着爆炸的发生和爆炸作用的持续,岩体会产生裂缝并且裂缝不断扩大。在这一过程中,爆炸对岩体形成了第一级破坏作用。而随着破坏作用的持续,裂隙进一步扩大并在其他岩体延伸,就形成了第二级破坏作用。

如图1所示,如果沿垂直炮孔轴线将爆破后的岩体剖开,根据岩体的破坏特征,单位长度药包的内部作用大致可分为扩腔区、压碎区、裂隙区和震动区4个区域。

顶板注水弱化技术具有很高的适用要求,对高压注水来说,其对孔壁的完整性要求很高,孔壁存在裂隙将很大程度地影响预裂效果,且需要购置成套专用设备,经济性较差;同时对设备性能及工人施工水平具有较高要求,不利于现场快速施工;而静压注水则比较适用于顶板岩石吸水性较强的工作面。

利用液态CO2气体爆破技术爆破1个孔的费用就高达1.5万元左右,预裂效果与投入成本不成正比;工作面上覆岩层厚度约24.3m,浅孔循环式爆破技术能够作用的岩层厚度较小,预计达不到较好的预裂效果。

相较之下,深孔预裂爆破技术已趋于成熟,可确保顶板“切得开”且不影响回采巷道的稳定性,技术上具有优越性,而且装药爆破的方式操作简便,便于井下快速施工,不影响工作面正常生产;从经济方面考虑,仅需要采导爆索等爆破辅材,可利用矿方现有爆破器材进行施工,大幅降低了施工成本。因此,考虑各方面因素,对东庞矿该工作面初采阶段强制放顶采取深孔预裂爆破技术。

2.2 深孔预裂爆破方案及理论分析

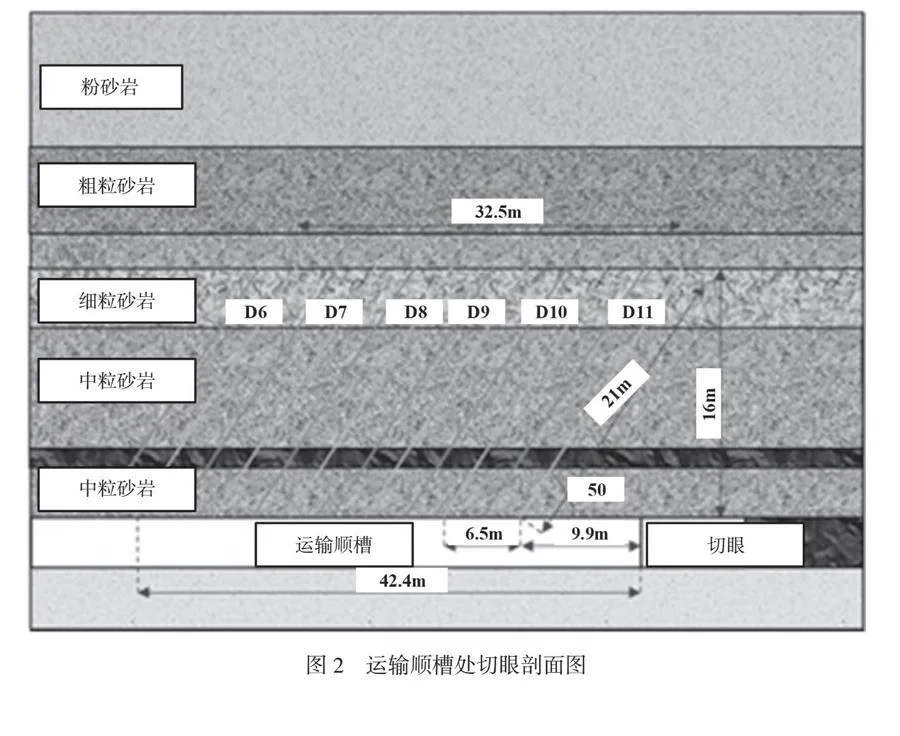

根据临近工作面的开采经验,设计深孔预裂爆破强制放顶的爆破方案如下。

2.2.1 切眼内爆破参数设计

根据工作面地质资料及上覆岩层厚度,其采空区冒落带高度按采高的4倍计算。从两顺槽往切眼方向相向进行深浅孔交错布控,布置爆破放顶钻孔30个孔,孔与孔间距6.5m,仰角均为50°(其中深孔10个,孔深31.7m,垂高24.3m;浅孔20个,孔深21m,垂高16m),孔径均为75mm,距回采煤壁1.0m处呈一型施工。

2.2.2 两顺槽内爆破参数设计

为回采过程中更好地保证两端头处顶板完全垮落,从两顺槽往切眼方向相向进行深孔交错布控,在两顺槽端头30m范围内各布置12个孔,仰角均为50°,孔深21m,孔与孔间距6.5m,孔径均为75mm。

爆破预期与爆破切口有关,进而可以分析爆破过程的拉力和压力效果。

3 强制放顶爆破效果性能测试

为了验证强制放顶爆破技术的有效性,接下来进行试验研究。试验测试过程中,首先,需要对填放炸药的爆破孔洞进行认真检查,以确保其满足爆破需要。这些检查包括爆破孔洞的深度、所在的位置、与垂直方向形成的角度等。确认爆破孔洞不存在质量问题后,还需要对孔洞内进行清理。其次,按照选眼→装药、联线→停止作业撤出人员进行爆破。

爆破弱化过程中,采用人工爆破的方法将顶板切断,阻断应力的传递。炸药爆炸后所产生的巨大压力将转化成对围岩的张拉作用,从而在岩体内形成有效的切缝面,最终使厚硬顶板发生冒落。根据爆破材料的不同,可将爆破弱化分为气体爆破和炸药爆破2种。1)液态CO2气体爆破,这种爆破方法不仅不会产生火花,在爆炸时还会产生吸热,在工作面内部即可进行操作,但其耗材成本极高。2)炸药爆破,根据钻孔深度的不同,又可进一步的分为浅孔循环式爆破和深孔预裂式爆破。深孔预裂爆破的钻孔深度在15m以上,而且随着钻孔技术及装备发展,其爆破深度目前已可以达到50m~150m。采用深孔预裂爆破具有安全、不影响工作面正常生产以及效果显著等优点,在我国,深孔预裂爆破是目前常采用的初采期间强制放顶方法。

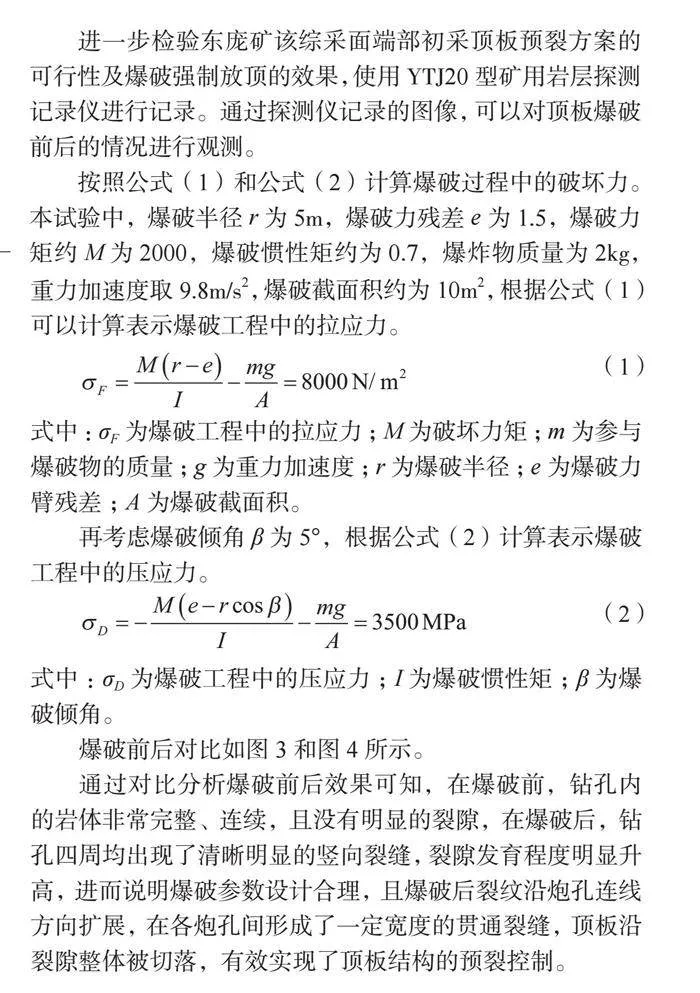

在上述爆破流程中,切眼的位置选择至关重要,它决定了炸药的填充位置。顶板一般包括多个岩层,因此切眼的位置一般设定在底部,如图2所示。

图2显示了切眼和运输顺槽的相对位置关系。切眼和回风顺槽的位置关系也非常重要,也决定了顶板爆破的效果。

爆破过程中,使用2号岩石矿用粉状乳化炸药连续串装药结构,药卷规格为ø35mm×250mm,质量为0.2kg/卷。雷管为煤矿许用数码电子雷管,封眼材料用黄泥,FD-200D型起爆器起爆,双芯胶质母线,长度不得低于120m。爆破参数见表2。

进一步检验东庞矿该综采面端部初采顶板预裂方案的可行性及爆破强制放顶的效果,使用YTJ20型矿用岩层探测记录仪进行记录。通过探测仪记录的图像,可以对顶板爆破前后的情况进行观测。

按照公式(1)和公式(2)计算爆破过程中的破坏力。本试验中,爆破半径r为5m,爆破力残差e为1.5,爆破力矩约M为2000,爆破惯性矩约为0.7,爆炸物质量为2kg,重力加速度取9.8m/s2,爆破截面积约为10m2,根据公式(1)可以计算表示爆破工程中的拉应力。

(1)

式中:σF为爆破工程中的拉应力;M为破坏力矩;m为参与爆破物的质量;g为重力加速度;r为爆破半径;e为爆破力臂残差;A为爆破截面积。

再考虑爆破倾角β为5°,根据公式(2)计算表示爆破工程中的压应力。

(2)

式中:σD为爆破工程中的压应力;I为爆破惯性矩;β为爆破倾角。

爆破前后对比如图3和图4所示。

通过对比分析爆破前后效果可知,在爆破前,钻孔内的岩体非常完整、连续,且没有明显的裂隙,在爆破后,钻孔四周均出现了清晰明显的竖向裂缝,裂隙发育程度明显升高,进而说明爆破参数设计合理,且爆破后裂纹沿炮孔连线方向扩展,在各炮孔间形成了一定宽度的贯通裂缝,顶板沿裂隙整体被切落,有效实现了顶板结构的预裂控制。

4 结语

对工作面初采阶段的放顶技术(包括注水弱化和爆破弱化顶板技术)进行了对比分析,针对该综采工作面的实际情况,决定初采阶段强制放顶采取深孔预裂爆破技术。

本文介绍了深孔爆破顶板的弱化机理,设计了深孔预裂爆破方案,通过检查炮孔质量、严格执行施工顺序等确保了爆破施工期间的安全。

通过探测仪对顶板爆破前、后的情况进行观测,爆破后裂隙发育程度明显升高,有效实现了顶板结构的预裂控制。实践证明,深孔预裂爆破方案取得了良好的预裂效果,能够有效减小综采面初采期间来压带来的巨大冲击力的影响,保障了生产安全。

参考文献

[1]何满潮,陈上元,郭志飚,等.切顶卸压沿空留巷围岩结构控制及其工程应用[J].中国矿业大学学报,2017,46(5):959-969.

[2]谢生荣,王恩,陈冬冬,等.深部强采动大断面煤巷围岩外锚-内卸协同控制技术[J].煤炭学报,2022,47(5):1946-1957.

[3]方新秋,郝宪杰,兰奕文.坚硬薄基岩浅埋煤层合理强制放顶距的确定[J].岩石力学与工程学报,2010,29(2):388-393.