粉尘采样器自动换膜装置的设计研究

2024-12-31曾威

摘要:为精确测定空气中的粉尘浓度,并解决手动换膜所带来的精度问题,本研究深入探讨了粉尘采样器的运行原理。基于此,研发了一种新颖的自动换膜装置,该装置由滤膜单元、下料、送料、夹紧以及弹出等多个机构组成。文章还探讨了自动控制技术在自动换膜装置中的具体应用。该装置能够及时检测滤膜的导通性,并在导通性降低时自动更换滤膜,从而显著提高了粉尘采样的准确性。

关键词:粉尘采样器;自动换膜装置;曲柄滑块机构

随着环境污染问题的加剧,对空气质量监测的需求日益迫切。粉尘采样器作为一种关键的空气质量监测设备,在环境保护和工业等领域扮演着重要角色。然而,传统的手动更换滤膜方式存在诸多弊端,例如人工操作的不稳定性,以及未能及时更换滤膜导致的测量误差增加等问题。在这样的背景下,研发一种自动换膜装置显得尤为重要和具有实际应用价值。这种装置能够实时监测滤膜的导通性,并在需要时自动完成滤膜的更换,从而显著提升了粉尘采样器的操作稳定性和测量准确性。

一、粉尘采样器的工作原理

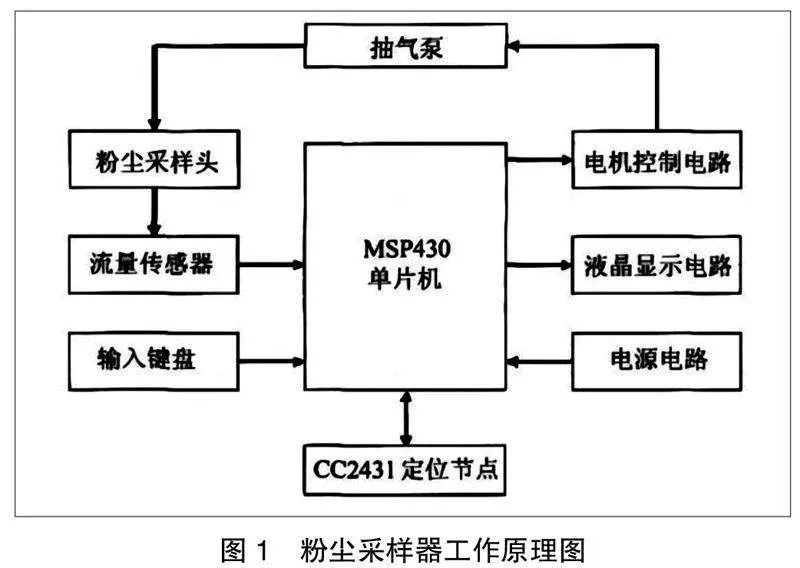

粉尘采样器是监测空气质量的重要工具,由抽气泵、控制电路、电源电路、输入键盘、流量传感器及粉尘采样头等多个核心部件构成。其基础运行原理在于,依赖自动换膜装置来实现自动化的采样流程。图1直观展示了粉尘采样器的工作原理。

图1 粉尘采样器工作原理图

粉尘采样器自动换膜装置能够精准地将滤膜组件输送到指定工作位置,并同步开启抽气泵。在抽气泵产生的负压作用下,空气经由粉尘采样头被吸入采样器,空气中的粉尘颗粒被滤膜捕获。流量传感器在此过程中实时监控并调控采样流量,以保障采样的准确性与稳定性。完成采样后,自动换膜装置会自动卸下已采样的滤膜,并完成后续的称重分析,同时装载新的滤膜组件,以此为后续的采样工作做好准备。整个采样过程由单片机实时监测和控制,操作者可以通过控制键盘输入参数设置,实现参数设置与结果显示[1]。这种自动化采样的方式简化了操作流程,显著提高了采样效率,减少了人为操作的不确定性,从而确保了采样结果的可靠性和准确性。随着环境污染问题的加剧,对空气质量监测的需求日益迫切,粉尘采样器的自动化功能使得粉尘监测变得更为快捷、高效和方便,这对于环境卫生监控和职业健康保护尤为重要。

二、自动换膜装置设计

自动换膜机构主要包含下料机构、传送送料机构以及夹紧弹出机构等关键部件。在工作时,滤膜组件会按照预设顺序通过下料机构完成下料,然后经传送机构被送至工作导轨。随后,送料机构将滤膜组件精确地送至采样位置,并由夹紧机构固定,确保滤膜组件位于导轨平面下方8mm的位置以开始采样[2]。采样结束后,弹出机构会将滤膜组件弹回到导轨平面,再由送料机构将其送出,以便完成后续的称量操作。

(一)滤膜组件

滤膜组件是自动换膜装置中的核心构成,它由滤膜上盖、符合国家标准尺寸的滤膜、滤膜压片及滤膜下盖等部件组成。其中滤膜具体规格为直径40毫米(Φ40mm)、厚度1毫米(×1mm)。这一标准尺寸确保了滤膜的可互换性和一致性。滤膜组件通过滤膜上盖与滤膜下盖的螺纹连接完成整合,形成一个密封的整体。采用螺纹连接的方式既可靠又简单,保证了滤膜组件的密封性和稳定性。这种连接方式也使得滤膜组件能够轻松地进行拆卸和更换,提高了维修和维护的效率。此外,选择合适材质的滤膜至关重要,滤膜需要具有较好的过滤性能,能够有效清除空气中的颗粒物[3]。这种设计方案确保滤膜组件的互换性、可维护性以及稳定性,为自动换膜装置的可靠运行提供基础保障。

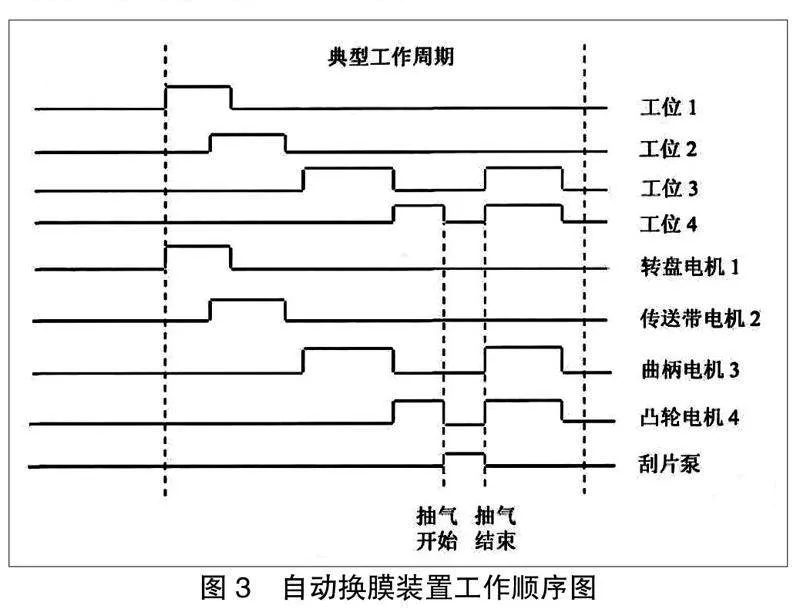

(二)滤膜组件的下料机构

自动换膜装置配备了下料机构,以确保滤膜组件能够按照既定顺序下放。该机构的核心构件包括转盘与滤膜筒。转盘表面特设两个直线排列的凹槽,且每一凹槽均可稳妥容纳一个滤膜组件。操作前,需将五个滤膜组件预先放入滤膜筒内,并确保转盘顶面与滤膜筒底部严丝合缝。自动换膜装置的下料机构如图2所示。

如图2所示的设计可使滤膜组件稳定、顺序地下料。首先,在滤膜筒中预先放置好滤膜组件,确保转盘与滤膜筒紧密接触,以维持滤膜组件的稳定性。滤膜筒的设计旨在使滤膜组件能够垂直放置,并与转盘顶面紧密接触。如此,在转盘旋转时,滤膜组件便能顺畅地从滤膜筒掉落到转盘的凹槽中。接着,作为下料机构核心部件的转盘,设有沿直线排列的凹槽,用于承载滤膜组件。当电机驱动转盘旋转时,凹槽随之移动,并在通过滤膜筒下方时接住下落的滤膜组件。随后,滤膜组件随转盘继续旋转,被带到下一个工作位置[4]。最后,传送带作为下料机构的衔接部分,负责接收转盘上的滤膜组件,并将其输送至工作导轨。本设计中的传送带速度可调,以确保滤膜组件能按照既定顺序被送至工作导轨。经过传送带的运输,滤膜组件到达下一个工作位置,为后续的采样环节做好准备。下料机构的这一设计为粉尘采样自动化监测提供了强有力的技术支持。

(三)滤膜的传送及送料机构

传送与送料机构负责滤膜组件的有序传送与准确送料,其主要由曲柄滑块机构、传送带及工作导轨组成。其中,曲柄滑块机构的关键作用在于将旋转运动转化成直线运动,从而确保滤膜组件能够精确地在工作导轨上进出。工作流程如下:首先,在滤膜组件由转盘移至传送带上方时,此时电机暂时停止转动,传送带开始工作。由于滤膜组件的尺寸与传送带上的凹槽相匹配,这确保了滤膜组件能够稳定且顺利地落入凹槽中。同时,传送带的运行速度可以调节,以适应不同的采样速度和工作要求[5]。传送带从转盘上取下滤膜组件后,会沿着工作导轨方向移动。接着,位于工作导轨上方的曲柄滑块机构会利用其特性,将旋转运动转化成直线运动,进而从传送带上取下滤膜组件,同时准确地将其送到相应的采样工位。当滤膜组件抵达采样工位时,曲柄滑块机构会使滑块停在其最大行程的2/3位置,以确保滤膜组件恰好位于采样位置上方,以此为夹紧机构提供足够的操作空间。最后,夹紧机构负责固定滤膜组件。采样完成后,曲柄滑块机构再次动作,将滤膜组件从采样工位推出,并将其移至工作导轨的末端。此时,可以取出滤膜组件进行其他处理,如更换新的滤膜组件或进行称重。本设计中的自动换膜装置,通过利用曲柄滑块机构的精确控制,确保了滤膜组件的顺利推出,为下一次的采样过程做好准备。传送及送料机构的设计实现了滤膜组件的精确定位和顺序传送,为粉尘采样器的自动换膜提供了必要的技术支持。

(四)滤膜组件的夹紧及弹出机构

夹紧与弹出机构主要由凸轮与弹簧组成。凸轮机构的作用是将旋转动作转化成推杆的直线往复运动,同时对滤膜组件施加一定的压力,以确保采样时的气密性,防止气体外泄。而弹簧机构则利用置于采样头接口内的弹簧,与滤膜组件形成浮动式连接。其详细工作流程为:送料机构首先将滤膜组件运送至导轨的指定工作位置,以方便与采样头接口对接。凸轮机构下压,使滤膜组件与接口紧密贴合,形成密封。凸轮的特殊轮廓设计确保了推杆能够稳定地进行往复运动,进而将滤膜组件牢固地固定在接口上,维持采样过程中的气密性,避免空气渗透。其次,弹簧机构的设计允许接口与滤膜组件之间存在一定的浮动空间。在采样时,凸轮机构的下压力会使滤膜组件与接口紧密结合,此时弹簧被压缩。该浮动式的设计可以兼容不同尺寸的滤膜组件,保障采样过程中的密封性与稳定性。采样结束后,凸轮机构上抬,此时弹簧释放弹力,将滤膜组件向上顶出8mm,使其重新回到导轨的平面上,便于后续的取出与更换[6]。

三、自动控制

(一)电机控制

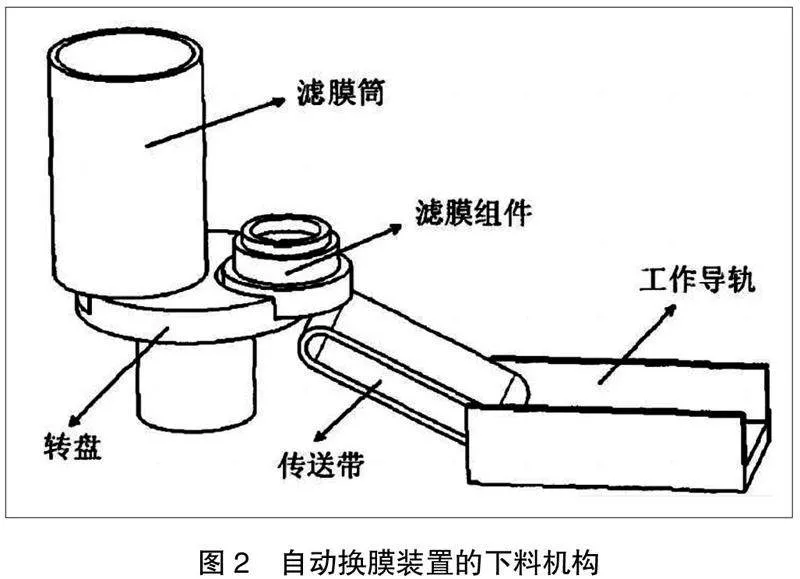

电机控制是自动换膜装置的核心和关键。本设计中的自动换膜装置选用了MSP430 16位单片机,此款单片机具备出色的处理能力,提供高性能的模拟技术、高效便捷的开发环境以及稳健的系统运行,同时还拥有极低的功耗。该粉尘采样器的自动换膜装置总共使用了四个电机,它们分别是转盘电机1、传送带电机2、曲柄滑块电机3、凸轮机构电机4。这些电机由MSP430单片机集中统一控制,利用其强大的处理能力和多个IO口,实现了对四个电机的精确控制和协调运行[7]。自动换膜装置工作顺序图如图3所示。

(二)工位功能

工位作为自动换膜装置的重要组成部分,是实现自动换膜的核心。本文设计的自动换膜装置共有5个工位,即工位1至工位5。每个工位都有其独特的功能和作用,共同完成滤膜组件的顺序下料和整个采样过程[8]。不同工位的操作和功能如下:工位1负责转盘的旋转,以实现滤膜组件的自动下料。作为自动换膜装置的起始工位,工位1通过单片机的控制启动转盘电机1,使转盘进行旋转。转盘表面特别设计了凹槽,其宽度可轻松容纳单个滤膜组件。因滤膜组件事先被放置在滤膜筒内,且转盘顶面与滤膜筒底部紧密相连,所以当转盘旋转时,滤膜组件有机会自然地从滤膜筒落入转盘凹槽,完成自动下料过程。工位2则专门负责驱动传送带,以确保滤膜组件能被顺利运送至导轨处。在工位2中,传送带电机2被激活,驱动传送带运动。滤膜组件的尺寸与传送带上的凹槽相匹配,确保滤膜组件能够顺利地落入凹槽。在此工位,传送带从转盘上接收滤膜组件,并沿着工作导轨的方向移动,将滤膜组件送至下一个工作位置。

工位3负责将滤膜组件送入工作位置。在此工位,曲柄滑块电机3被激活,驱动滑块运动。曲柄滑块机构经过特别设计,具备将旋转运动转化成直线运动的能力,这使得滤膜组件能够在工作导轨上进行精确的移动。当滤膜组件到达指定工作位置时,滑块会稳定地停在其最大行程的2/3处,以确保滤膜组件恰好位于采样位置上方,为后续夹紧操作预留充足的操作空间。工位4的主要职责是对滤膜组件进行压紧,凸轮机构电机4驱动凸轮机构开始运动,将旋转动作转化成推杆的直线往复运动,同时对滤膜组件施加适量的压力,以确保在采样期间不会发生气体泄漏。在凸轮机构的压力下,接口与滤膜组件之间能够形成良好的密封,以此保证采样过程的气密性。工位5的任务则是由曲柄滑块机构来承担,用于将已经完成采样的滤膜组件推出。此时,单片机将再次激活曲柄滑块电机3,借助弹簧的力量,使滤膜组件向上弹起8mm,重新返回到导轨的平面上,随后被传送带送出。本文设计的粉尘采样器自动换膜装置采用MSP430单片机来控制和协调各电机的运行,在不同的工位完成各自的操作和任务,实现滤膜组件的顺序下料,并精确控制整个采样过程。电机控制与工位功能对于自动换膜至关重要,MSP430单片机的应用使得电机能够协调配合和精确运行,从而完成滤膜组件的顺序下料。这种自动控制设计显著提高了粉尘采样器的可靠性和工作效率,实现了自动化监测粉尘采样,并在滤膜导通性减弱时自动更换滤膜。同时,MSP430单片机的超低功耗特性有助于延长设备的使用寿命,并显著节约能源消耗。

四、结束语

综上所述,研究和设计粉尘采样器自动换膜装置为空气质量评估与环境监测提供一种高效且可靠的解决方案。通过采用自动化技术,该装置能够及时检测到滤膜导通性降低的情况,并自动进行更换,从而显著提升了粉尘采样器的实用性和准确性。自动换膜装置的应用,为环境监测和空气质量评估提供了更加稳定和精准的数据支持。展望未来,将继续探索更多先进技术,以进一步优化和改进自动换膜装置,期待该装置能拥有更广阔的应用前景。

作者单位:曾威 成都威世通智能科技有限公司

参考文献

[1]贺利清.钢铁厂车间环境粉尘污染控制技术分析[J].山西冶金,2023,46(4):66-6778.

[2]刘丹丹,黄鹏升,李德文等.基于凸形壁面的虚拟冲击式呼吸性粉尘采样器研究[J].中国安全生产科学技术,2022,18(2):220-224.

[3]陈建阁,李德文,许江等.基于光散射法无动力粉尘质量浓度检测技术[J].煤炭学报,2023,48(S01):149-158.

[4]黄显升,蔡毓,李启等.基于曲柄滑块机构的X翼扑翼机构研究与测试[J].机械传动,2023,47(3):57-64.

[5]黄晨华,李湘勤,毛桂生.曲柄滑块机构最大速度位置求解法及运动分析[J].机械工程与自动化,2022(6):19-21.

[6]朱晓艳,佟海波.浅谈粉尘浓度测量仪检定装置[J].中国标准化,2023(4):156-158.

[7]赵政.基于光散射多源耦合的粉尘浓度检测技术[J].煤矿安全,2023,54(8):195-201.

[8]姜勇.激光粉尘浓度测量仪的研制[J].石油化工自动化,2023,59(4):85-8791.