微货商用车前风挡玻璃胶装配控制工艺研究

2024-12-31安丰明丁相波

关键词:前风挡玻璃;玻璃胶;底涂剂;清洗剂;基材

0引言

微货商用车在整车下线淋雨检验和在市场用户抱怨中,都有风挡玻璃位置漏水、前风挡裂纹的现象存在,对整车下线质量和用户满意度都有一定的影响,前风挡玻璃开裂严重情况下可能会引起安全事件。汽车前风挡玻璃是通过玻璃胶粘贴到车身封窗框上,其装配过程工艺会直接影响到玻璃胶的粘接效果,本文主要阐述微货商用车在现有设计结构下,如何通过研究前风挡玻璃装配材料之间的化学反应机理,阐述潜在失效可能,从而辨识各工艺环节关键控制因素并制定措施,实现通过PFMEA预防前风挡玻璃在市场的漏水和开裂现象。

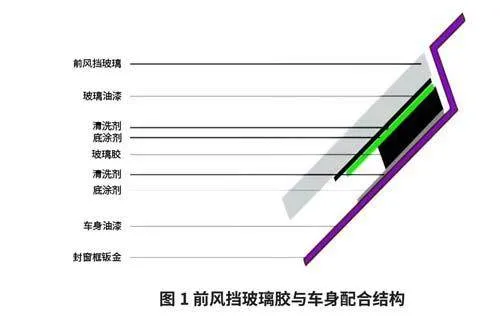

1前风挡玻璃固定结构

微货商用车的风挡玻璃与车身固定和密封,主要是依靠玻璃胶和涂抹在基材接触面上的底涂剂与清洗剂等三者产生的化学反应实现,其中清洗剂直接涂抹在基材(车身和前风挡玻璃)上,然后在清洗剂上方涂底涂剂,玻璃胶则在前风挡玻璃和车身之间的底涂剂上方连接(图1)。而乘用车多数采用免底涂玻璃胶,但是成本相对较高。

2反应机理与控制要素识别

2.1清洗剂

清洗剂含有醇类溶剂和活化剂组合(不同厂家配方有所差异,有的厂家只有醇类溶剂),醇类溶剂的作用是对基材表面清洁,去除表面的灰尘、油污等,保证底涂剂与基材的反应。带有活化剂的清洗剂,其作用除了清洗之外,还对基材表面进行活化处理,让基材表面具有一定活性,促进底涂中的粘接促进剂与水和玻璃的反应[1]。如果清洗剂在涂抹底涂前没有充分挥发,会与底涂剂中的活性成分发生化学反应,导致底涂性能失效,所以清洗剂的装配过程,要保证涂底涂剂前在基材表面充分挥发。为了保证清洗的有效性,还要保证用来涂抹清洗剂涂抹工具自身的清洁度。

2.2底涂剂

底涂剂由聚氨酯预聚体、酯类溶剂、炭黑和粘接促进剂等组成,属于悬浊液的一种混合物,处于玻璃胶与两基材之间,并与两者发生不同的化学反应而进行结合,因具有充分浸润并快速渗透作用,起到前风挡玻璃与车身连接的桥梁作用。其中与车身侧钣金的反应为聚氨酯预聚体与车身钣金表面油漆中的有机物、羟基化合物(HO-CH2-R)的反应。与前风挡玻璃侧的反应为促粘剂遇到空气中的水之后,与玻璃表面的Si-HO发生缩合反应,起到与玻璃胶产生反应后粘接更牢固、结合强度更高的作用。根据以上反应机理,其中水对反应的作用是很大的,但空气中的水汽含量并不是越多越好,聚氨酯预聚体与水反应释放出的CO2,会影响玻璃胶与基材接触面的结合。因此,装配过程,必须保证基材的干燥性,保证与空气接触时间的控制。此外,因聚氨酯预聚体在底涂剂液体中属于固体颗粒,所以使用过程中不能沉淀,需要在涂抹前随时保证底涂中相关成分的均匀性。

2.3玻璃胶

玻璃胶(单组分聚氨酯胶)的主要成分是聚氨酯预聚体(聚醚多元醇和二异氰酸酯合成)、增塑剂、固体填料和助剂等混合而成的膏状物。既可以与基材表面的含活性氢基团发生化学反应,形成牢固粘接,也会在水汽的引发下发生聚合反应,其反应最终结构既有各种化学键的保持力,也有分子间的范德华力,也是这些力使其能够保持非常高的粘接强度,保证其牢固粘贴在两边基材表面。也因为会与空气中的水汽发生聚合反应,所以玻璃胶不能长期裸露在空气中。

玻璃胶是湿固化类型粘接剂,通过接触空气,与空气中的水分反应而形成弹性体,是一种由外至内的缓慢固化过程,受温度、湿度影响比较大,所以在冬季温度低、湿度低,聚氨酯胶正常固化速度很慢。整车下线前车辆振动,可能会引起玻璃下滑,出现玻璃滑落位移的风险。

3过程工艺控制

根据以上化学反应阐述,前风挡固定和密封的过程,也是聚氨酯胶、底涂剂和清洗剂之间,以及与车身钣金、玻璃等基材之间产生化学反应的过程。根据以上反应机理分析和控制要素识别,制造过程按照PFMEA原则,对装配过程应控制的关键点制定预防措施进行控制。首先按照以上反应机理和技术条件,确定与装配过程相关的可能失效模式,评估影响因素;然后找出预防失效的过程控制关键点,制定对应的预防措施;最后输入PFMEA和作业指导书中,进行动态评估优化和过程控制。并最终通过日常监控玻璃胶的关键技术性能要求,跟踪装配过程控制的有效性,并根据需要实时更新预防措施。

3.1时间控制

清洗剂中的水分充分挥发需要约3min,所以底涂需滞后清洗剂3min后再涂;没有活化剂的清洗剂,可采用擦拭方式缩短与底涂的时间间隔,需注意擦拭布始终保持清洁。空气湿度较大时,需注意观察擦拭后表面是否已充分挥发后再涂底涂。底涂与基材充分反应需要约5min,时间过长也会与空气中的水分反应释放过多CO2,底涂涂抹后6h内,必须装配前风挡玻璃,所以底涂涂抹后装配风挡玻璃时间需要控制在5min以后,6h以内。

以上清洗剂和底涂的时间控制要素,可根据总装的线速计算出工位间隔,合理安排间隔工位的数量,实现从工艺布置上进行时间控制。针对底涂后6h内必须完成玻璃装配的要求,可将玻璃打胶工位设置成孤岛工位,放在与涂底涂工位间隔5min后的工位旁边,且在玻璃打胶孤岛工位设置时,清洗剂可采用擦拭方式,缩短底涂与清洗剂时间间隔。再将涂底涂剂与打玻璃胶两道工序中间设置成流水线,中间间隔一定数量的前风挡玻璃零件,就可以保证底涂后5min到机器人打胶工序,这样就可以保证玻璃胶与车身、前挡风玻璃两侧底涂时间同步控制。

3.2轨迹控制

因清洗剂、底涂和玻璃胶三者存在极高的相关性,所以三者的轨迹必须保持一致,才能保证粘贴范围内发生相关的化学反应。因此,需制定涂抹宽度和定位的保证策略。一般玻璃胶宽度8~10mm,为了防止轨迹错位,根据三者与基材接触的先后顺序,将清洗剂宽度定为18~20mm,底涂宽度定为12~15mm,使其存在一定的容错率,且将清洗剂和底涂剂涂抹工装采用同一定位策略,就可以保证轨迹的一致性。玻璃胶打胶轨迹是由机器人程序保证,将底涂和清洗的定位输入打胶程序中,从整车数模中确定玻璃胶轨迹,就可以保证前风挡装配后三者轨迹的完全重合。

3.3底涂控制

底涂在涂抹过程要保证内部物质均匀,需每次倒出少量底涂放在自备容器中使用(容器容积要根据线速和单台用量计算出20min内涂完)。开包装后的其他底涂剂采用专用设备时时进行振荡摇摆,保证下次倒出使用时是均匀充分的状态。当设备出现故障时,用手进行大幅度摇晃,直到听到内部有滚珠响声后再倒出使用。涂抹底涂剂的毛刷头,在>6h内不使用时,需报废处理,更换全新的容器和刷头使用,防止时间过长凝固,引起在基材表面涂抹不均。

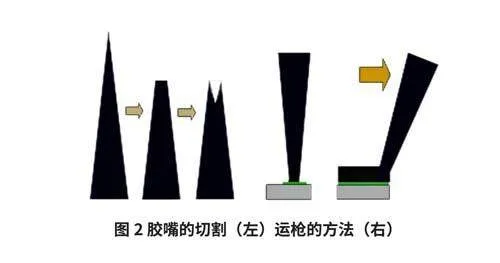

3.4玻璃胶打胶控制

玻璃胶一般是由机器人打胶,主要控制机器人轨迹和胶型,特别是拐角处和打胶起止点等位置,要保证轨迹一致,不变形、不缺胶、不堆积、不倒胶等,胶型控制由胶嘴切割、运枪方法进行控制,如微货车型的玻璃胶要求底部胶宽8~10mm,高度12~14mm的三角胶型,需要选择直径8~10mm的胶嘴,在其侧面开宽5~8mm,深度10~12mm的三角切口进行胶型控制(图2)。另玻璃胶打出后,需要在15min内完成玻璃装配,防止与空气中的水会发生反应,控制方式在3.1节已说明。

微货商用车使用玻璃胶的使用环境条件一般为温度15℃~30℃、相对湿度40%~65%RH,技术要求表干时间≤45min、固化速度≥3mm/24h,在冬季车玻璃胶至少需要60min才可以完成表干。不能满足技术要求,生产过程需要在打胶设备上增加对打胶筒的加温功能,当环境温度低于15℃时,对玻璃胶实施加温[2]。同时,为了降低玻璃下滑的风险,在生产线至车辆入库期间,可用两条布基胶带粘住车身顶盖与前挡风玻璃进行固定,在入库前再进行拆卸。

3.4材料匹配控制

清洗剂、底涂和玻璃胶三者的需要匹配使用,因不同供应商的成分存在差异,所以三者必须保证同一辆车使用同一供应商的材料,才能保证相互充分地发生化学反应。另因清洗剂、底涂与基材侧的油漆发生活化反应,来促进与玻璃胶的粘连牢固,所以首次生产时,需要制作样片进行基材与清洗剂、底涂和玻璃胶的剥离粘接性试验。当生产过程任一方的工艺发生变化时,都必须重新进行样片剥离试验验证。当验证存在问题时,需进行对应清洗剂和底涂的配方调整,便于化学反应为最佳状态。玻璃胶更换供应商时,打胶设备需要充分进行清洗,将设备、管路中的胶全部清洗干净后才能开始使用另一家供应商的玻璃胶,防止换胶初始阶段,玻璃胶在设备内产生混用。

3.5风窗框钣金结构设计与过程关键控制

风窗框是装配前风挡玻璃的车身空间,由左/右A柱、顶盖和前隔板等车身钣金折边形成,车身侧基材就是指风窗框的钣金折边。所以在设计封窗框时,需留出足够的玻璃胶作用面积,根据前面识别的为了保证清洗剂、底涂和玻璃胶三者轨迹,清洗剂工艺宽度为18~20mm,那么封窗框折边宽度一般控制在20~22mm[3]。前风挡玻璃与封窗框周边配合间隙保证在5~6mm内,两者不能出现干涉和挤压现象,所以封窗框的焊接过程中必须保证前风窗的尺寸精度,钣金折边平整,避免破坏前风挡玻璃边缘力和行驶时受到振动扭曲而产生裂纹[4]。

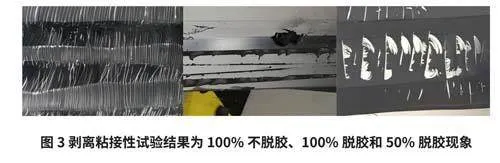

4玻璃胶剥离粘接性能效果监控

玻璃胶有表干时间、固化速度、撕裂强度、拉伸强度、剥离粘接性等13项性能技术指标[5],其中与玻璃胶脱胶故障模式关联的性能要求为剥离粘接性项目,此项目在商用货车的技术要求为95%以上内聚破坏。因此,生产过程应对此项技术要求每月进行试验验证,监控玻璃胶粘贴工艺控制的效果。

首先选择在整车车身使用中的钢材上裁剪尺寸为200mm×200mm钣金试片,然后再在照车身涂装正常工艺在进行钣金表面的油漆喷涂,按照总装装配前风挡工艺的顺序、时间等要求,进行清洗剂、底涂剂、玻璃胶打胶,一般试片上打3~5道、厚4±0.2mm的胶即可。打完胶后,试片放在温度(23±2)℃,相对湿度(50±5)%的条件下,放置168h,然后进行切割玻璃胶,切割时要从胶带端拿起密封胶,以90°角用力拉扯。用刀片在胶层和基材界面之间用锯齿形切割辅助剥离,切割后观察和测量密封胶和界面的破坏面积,计算合格和不合格面所占比例,最终评价其是否满足玻璃胶与基材的粘贴面积≥95%的要求。

5结束语

本文通过玻璃胶、底涂剂和清洗剂的反应机理进行理论分析,从而识别出过程应控制的因素。通过将相关控制因素输入到粘接装配工艺中进行预防和控制,这个过程也是PFMEA的过程,预先评价过程因素变化可能产生的潜在失效或后果,找到预防措施,最大限度地满足产品设计和制造一致性,从而满足顾客要求。