车身钣金研发阶段成本控制研究

2024-12-31韦政办黎铭羽中廖祖煜张发晖

关键词:车身钣金;成本控制;降本;研发阶段

0引言

当今汽车市场竞争十分激烈,各细分市场越来越同质化,各车型性能、质量、配置、造型都很难脱颖而出。随着市场竞争白热化,价格战将不可避免,而价格战的本质就是成本竞争,先进的、科学的成本控制可以为企业在价格战获得优势[1]。企业成本控制会贯穿汽车整个生命周期,其中研发阶段(产品策划阶段、概念设计阶段、工程设计阶段)成本控制将决定70%~80%产品成本,即产品一旦定型,后期降本空间将会很小[2]。而在这过程中进行成本控制所投入的人力、物力和财力相对较小,周期也较短,能起到四两拨千斤的效果。

车身钣金包含白车门与白车身,是车辆其他零部件安装的载体,其成本约占整车成本10%~15%,是整车成本中比较大的模块[3]。基于以上分析,本文主要研究车身钣金研发阶段,如何多角度、多维度控制成本,为企业、供应商降本增效,提升产品竞争力。

1车身钣金成本模型

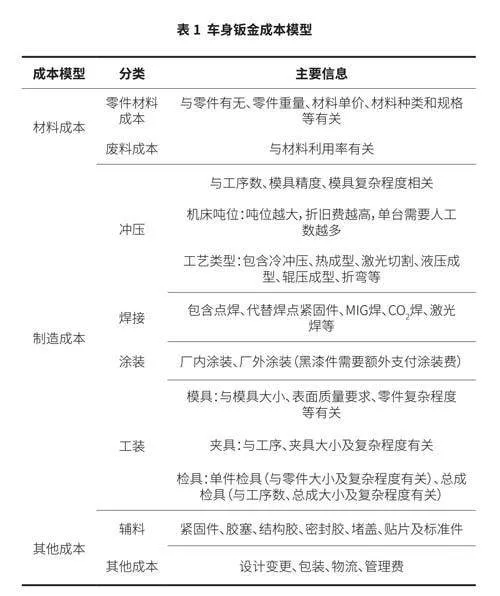

详细了解具体成本模型有助于我们深入地研究成本结构,以便全方位无死角地进行成本控制。对汽车车身钣金成本模型进行具体分解(表1),其中材料成本大约占车身钣金成本60%,制造成本大约占车身钣金成本20%,其他成本约占车身钣金成本20%。

2车身钣金降本方法

了解钣金成本模型后,对各成本模型进行分解,就可以进行针对性降本。

2.1材料成本优化

由车身钣金成本模型可知,材料成本占车身成本比重最大,所以降本重点也应在零件本身想办法,即尽量降低材料使用成本。其中材料成本优化方法可归纳为以下几种。

2.1.1零件数量优化

一个零件只要设计出来,就会产生材料费、模具费、冲压费和焊接费等各种成本,所以车身设计从设计构想至最终设计完成,均要严格把控每个零件的有无问题。如某车型对零件数量进行严格把控,新车型比老车型零件数量减少约29%,车身降本≥4.5%。当然,零件数量优化不是通过简单粗暴地取消某个功能而减少零件,而是通过结构优化、新工艺代替、优化冗余结构、优化过剩设计以及优化零件成型性等手段进行零件精简。

如图1所示,老车型排气管后部安装点都布置一根纵梁和吊钩来保证排气管动刚度,而新车型将安装点适当往车前移,将吊钩布置在地板横梁上,即可优化掉一根纵梁,新结构对性能无影响,实现减重降本,得到较高收益。

2.1.2质量优化

一般情况下,质量与成本成正比关系。对于新能源汽车,同续航里程,整备质量越大,对电池容量要求越多,而电池成本又是整车成本最大也最敏感的一部分,质量越大成本越高。质量还对能耗有影响,整备质量越大,后期油耗越高、耗电越多,社会成本越高。如整车质量每减少10%,燃油车减少6%~8%燃油消耗量,电车续航可增加6%[4]。

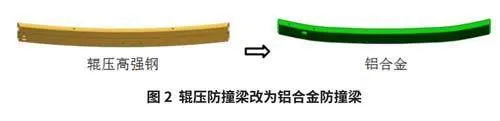

减少质量最常用办法是厚度减薄。以某MPV侧围外板为例,新车型比老车型减薄18%,可实现可观的成本降低。但有时质量减少成本反而增加。为满足轻量化要求,有时车身结构设计引入高强钢和新型材料。而高强钢和新型材料一般成本比较高。图2所示为某车型防撞梁用铝合金代替高强钢,质量减少26%,但成本却增加14%。由此可知,更高比例的高强钢和新材料也是影响成本的重要因素之一,在设计阶段需在质量和成本之间作出取舍。

2.1.3车身性能优化

车身结构性能包括强度、刚度、模态、碰撞安全、NVH、密封和防腐等,性能的提升一般都会导致成本增加。在项目启动阶段,就需做好市场定位,定义产品车与竞品车近似的性能参数,避免过高性能导致成本大幅度增加。例如某车型全景天窗模态为32Hz,但大多数竞品车全景天窗模态为25Hz,过剩设计代价是车身增重及成本增加。

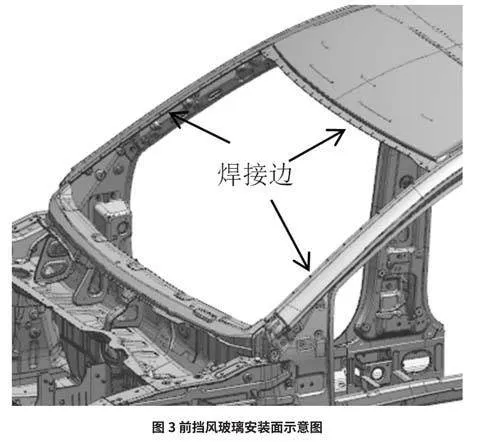

2.1.4车身尺寸优化

车身尺寸直接决定车身框架结构及外覆盖件的尺寸,间接决定了与这些零件相关的材料费、冲压费、焊接费和模具费等,因此车身尺寸也是影响车身成本的重要因素之一。对于具体零件,严格控制零件尺寸往往也能得到不错的降本效果,以前风挡安装面为例(图3),每缩一点焊接边,都可以实现3层板减重降本,还能改善A柱视野。这就是各主机厂尽可能改善焊钳、涂胶面以及压缩焊接边的原因所在。

2.1.5平台化设计

平台化设计是指基于整车平台化战略框架,结合平台内各项目布置、性能、成本及轻量化要求等,规划设计出具有兼容性、拓展性、安全性且轻量化的平台结构。达到框架一致性和最大化零件共用,且同时满足生产线共线生产要求。

平台化设计后,共用的零件可节约大量模具、夹具和检具开发费用,同时还能减少验证费用和周期,从而减少整车开发成本。

对于不能共用的零件,平台化设计也可以使得零件结构相似、工艺相似。制造系统及零部件生产商只需以相同工艺生产开发,可实现生产技术和生产过程的共享,并通过工程方案共用、工艺共用以及工装设备共用等柔性化制造,有效降低人工、设备和工装投资进而降低零件成本[5]。

2.1.6结构优化

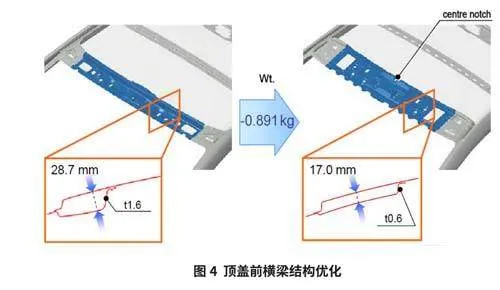

车身设计合理的框架结构、截面和连接件,使最优材料、结构形式、形状用在最合适的位置,可避免不合理结构、冗余结构造成的成本。可见,结构合理性也是影响车身成本的重要因素。如图4所示,同样的性能指标,合理的截面优化可实现减重降本。

2.1.7材料单价优化

同一种材料,不同的材料供应商报价会有一定差异,所以多引进一些材料供应商进行报价对比,在项目开发中成本控制会更灵活。如同样的热成型材料,不同的供应商报价有20%~30%差异,随着轻量化要求越来越高,热成型零件使用越来越多,20%~30%材料价格差异可能会产生几十甚至上百元的单车成本差异。

2.1.8材料种类及规格优化

一般情况下,单种材料采购量越大,采购单价越低。而材料种类及规格精简就可以增加单种材料采购量,从而实现降本。另外,车身材料种类及规格过多,还会导致车间仓库和供应商管理成本过高。如表2所示,某主机厂将零件由7种精简至2种,主机厂和供应商都可以实现较大幅度降本。

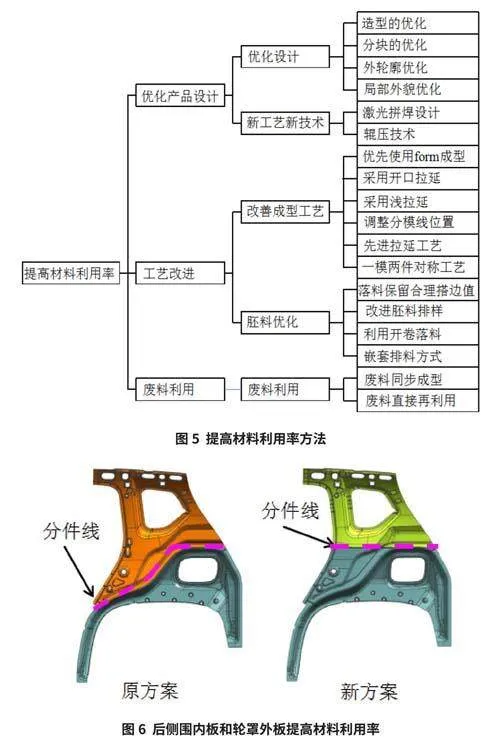

2.1.9钣金材料利用率提升

提升材料利用率的方法如图5所示。在项目早期,需定义合理的材料利用率开发目标,如材料利用率≥62%,以便开发过程中更好地约束零件工程师和同步工程工程师。在项目开发过程中,成本工程师作为独立第三方,要联合零件工程师和同步工程工程师,以提升材料利用率为目的,多维度、多角度降本。某车型的后侧围内板总成开发过程中,为提高零件材料利用率,采用如图6所示调整分件线的优化方案,实现可观降本。

2.2制造成本优化

2.2.1冲压优化

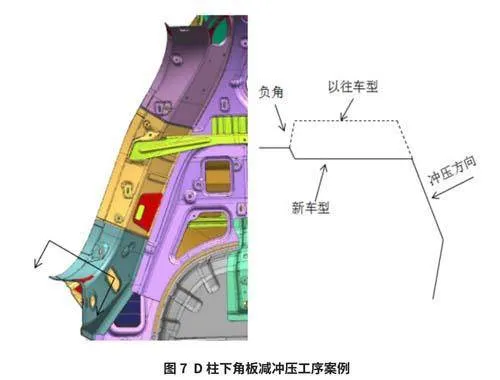

与材料利用率提升策略相似,成本工程师在项目开发过程中,在充分对标及结构分析后,联合零件工程师、同步工程工程师对结构进行冲压工艺优化,实现减重降本。如图7所示,对断面进行优化,新车型取消冲压负角,即可减少一道冲压工序。

对碰撞安全、强度性能要求高的零件,不同车型定位可以选择不同的工艺类型,如同样碰撞性能要求的门槛加强板,可选用的冲压工艺为热成型、辊压成型、冷冲压,各种工艺会对应不同料厚,成本工程师在方案评估时需平衡重量、成本、制造周期、平台化等各种因素作出决策,以满足不同车型开发定位和降本需求。

人工成本不断增长,零件设计时还应考虑是否满足自动冲压需求(如级进模),避免因零件设计太复杂而必须使用人工制造。

2.2.2焊接优化

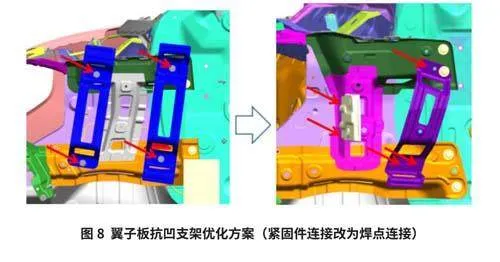

如前所述,常用的焊接包括点焊、代替焊点的紧固件连接、MIG焊、CO2焊和激光焊,其成本为:点焊<MIG焊和CO2焊接<紧固件连接<激光焊。其中MIG焊、CO2焊会释放有毒气体,激光焊还可能需要改造生产线,所以需对零部件连接方法进行优化,优先选择点焊。如图8所示,将紧固件改为点焊,可明显减少连接成本。

在结构设计时,需考虑焊点间距优化,不同区域对焊点间距要求不一样。与碰撞安全相关、对强度要求高的区域实施小焊点间距,而对刚度、强度、碰撞安全要求低的地方(如后侧窗位置)则可适当加宽焊点间距。

所有总成焊接工序应尽量精简。过多的工序,意味着占用更多的车间场地、使用更多焊接工装、投入更多的人力物力财力。

同样,随着人工成本的不断增长,焊接也尽量满足自动焊接生产要求,尽量避免出现过多焊接角度、焊接角度差异过大等结构。

2.2.3涂装优化

不同车型防腐等级要求不一样,在项目开发初期就要定义合适的防腐等级。如越野车型用车工况恶劣,防腐等级高,可多使用高成本的镀锌板,而短续航电动车一般在市区工况使用,防腐等级要求略低,应适当减少镀锌板使用量。另外,需识别车身湿区和干区,湿区为保证防腐性能,需重点管控漆膜厚度,甚至要增加其他工艺保证其防腐性能,如门槛增加空腔喷蜡来提高防腐性能,而干区因腐蚀概率小,保证常规漆膜厚度即可,应减少使用镀锌板以节约成本。

同理,不同车型定位应对应不同密封等级,各车型点焊密封胶和焊缝密封胶使用量应不一样。如中高端电动车,不仅需按照最高等级密封标准设计,还要满足地方性涉水法规,该类型车涂胶量最大、涂胶制造成本最高。而低端车或者货车,则可按较低等级密封标准设计,适当减少成本。

2.2.4总装优化

一般情况下,车身自身总装件(黑漆件)都是委外制造及涂装,黑漆件成本较高、防腐性能较差、总装工时较多,还需要成本较高的紧固件连接车身,应尽量避免使用此类型结构。

其他安装在车身上的零件,首先要考虑零件是否容易安装。如某车型扶手安装支架布置在上A柱内板与B柱内板两个大总成上,其尺寸链过长,导致扶手安装困难或难以回位。其次,要考虑售后维修是否方便,应避免出现售后维修某个易损件而拆卸一大堆零件的现象,该问题通常出现在前舱空间狭小的车型上。

2.3其他成本控制

2.3.1辅料成本优化

表1中提到,辅料包括紧固件、胶塞、结构胶、密封胶、堵盖、贴片及标准件。其中部分辅料控制方法在上述阐述过,还有一些辅料是设计过剩、设计不合理导致,应该严格控制其数量。比如门槛漏液孔数量应该是根据防腐性能布置,避免因设计过多漏液孔而增加胶塞。再比如开闭件上布置补强胶片,应根据抗凹性能要求、竞品车对标等来布置,在后期实车验证再做适当增减,形成一个完整的成本控制闭环,把成本控制到极致。

2.3.2其他成本优化

产品开发过程中,设计变更的原因大概有两种,第一种是工程师经验不足,第二种是项目前期CAE分析无法完全暴露问题。成本工程师在项目开发过程中,应认真校核结构及对标分析,并结合以往造车经验教训,联合各区域专家论证各个方案可行性,将潜在风险扼杀在摇篮中。如某车型因布置问题,在D柱上部较长距离仅用结构胶连接,但以往车型出现过结构胶连接不可靠问题,成本工程师推动结构更改为点焊+结构胶,有效避免后期设计变更带来成本问题。

包装、物流和管理方面成本优化可通过供应商专业化生产、外购总成固化、零件尺寸基本固化来实现[6]。如B柱内板总成供应商专业化生产后,因供应商对B柱内板总成结构、工艺和制造都很熟悉,其制造的零件质量好、周期短、成本低。如控制每个车型B柱内板总成尺寸基本一致,供应商料框就能平台化,从而降低包装成本和管理成本。

3结束语

综合上述,在车身开发阶段,成本工程师基于车身钣金成本模型和成本控制方法,与各区域制定合理的性能目标,联合零件工程师、同步工程工程师从各个细节深度挖掘降本方案。在满足整车性能开发的前提下,从源头把成本做到极致,为企业、供应商提升竞争力。