大尺寸整流罩夹层结构工艺性研究

2024-12-17黄光维

摘 要:本文采用共固化和共胶接成型工艺方法制造蜂窝夹层结构试验件,对试验件的铺贴丢层、蜂窝斜削、蜂窝拼接、固化成型的质量控制及精度控制等技术进行研究。对两种成型工艺试验件的内、外部质量及其物理性能和力学性能进行检测与分析,结果表面采用共胶接成型工艺制造的蜂窝夹层结构试验件的质量和性能更优,此工艺更适合制造大尺寸蜂窝夹层结构复材件,对相似产品成型具有一定的指导意义和参考价值。

关键词:蜂窝夹层;复合材料;成型工艺

中图分类号:V 22" 文献标志码:A

纤维增强复合材料因其高比强度、高比刚度、耐疲劳及耐腐蚀性好等优点,广泛应用在各种航空航天结构中[1]。目前,随着航空航天领域技术的快速发展,对大尺寸曲面夹层结构复合材料制件的工艺性能及质量要求也越来越高,因此对大尺寸曲面整流罩蜂窝夹层结构工艺性进行研究具有重要的理论和实践意义。本研究对比不同工艺方法下的制备工艺及物理、力学性能,并探讨其优缺点,为相关领域的工程实践提供参考。

1 研究目的

本文针对大尺寸整流罩夹层结构复材件成型中涉及的蜂窝夹层典型结构的铺贴丢层、蜂窝斜削、蜂窝拼接、夹层结构固化成型的质量控制及精度控制等技术进行研究。采用共固化和共胶接工艺方法制造蜂窝夹层结构试验件,并对两种工艺成型后试验件的外部、内部质量进行检查,并切割样片进行相关性能测试。分析不同工艺方法成型质量差异,确定整流罩夹层结构最优成型工艺方案,为生产实践提供工艺路径及指导依据。

2 研究内容

整流罩夹层结构试验件,内容包括材料选用、成型工艺方法、成型制造流程以及不同工艺方法下蜂窝夹层试验件的内、外部质量及相应力学性能对比研究。通过收集和分析测试数据,探讨不同工艺方法对整流罩夹层结构复材件性能的影响,为生产实践提供指导依据。试验件测试内容如下。1)面板:无损检测、孔隙率、纤维体积百分含量。2)蜂窝:蜂窝斜削质量、拼接质量。3)夹层结构:面板与蜂窝粘接质量、厚度尺寸、平面尺寸、密度。4)力学测试:滚筒剥离强度、侧压强度。5)物理性能测试:孔隙率、纤维体积含量。

3 研究方法与技术路线

本研究将采用试验件生产制造和数据对比分析相结合的研究方法。首先,全面了解大尺寸曲面整流罩蜂窝夹层复合材料的制备工艺和应用现状,制定试验件的研究内容。其次,设计并实施试验件制备和性能测试,获取相关数据。最后,基于试验件成型质量及性能测试数据,进行分析和对比,总结研究结论。在技术路线上,结合试验件结构特点,设计合理的试验件工艺方案、工艺流程及测试方法,保证研究的科学性和可靠性。试验件研制技术路线如图1所示。

4 试验件材料

本试验件预浸料为TY2304/SW110C高温玻纤预浸料,胶膜为J-271B高温胶膜,发泡胶为J-60带状发泡胶,蜂窝芯为CNC2-2.75-64芳纶纸蜂窝。

5 试验件制造

5.1 试验件成型工艺

本试验件分别采用共固化成型工艺和共胶接成型工艺制造试验件。共固化试验件:上、下面板(湿)+蜂窝一同铺贴,共固化成型。共胶接试验件:先固化贴膜面下面板,铺放蜂窝+上面板(湿)共胶接固化成型。

5.2 试验件尺寸

结合试验件后续试样取样尺寸和数量,综合考虑成型及加工制造等误差,确定试验件尺寸。

5.3 试验件成型模具

试验件成型模具使用钢质平板模具,平板模具平面度为0.46mm,可有效保证试验件成型后的平面度要求。由于试验件蜂窝芯厚度较大,当试验件在加压固化成型时,试验件侧边蜂窝芯有被压塌风险[2],因此在试验件四周增加一组金属挡边,避免蜂窝压塌。

5.4 试验件蜂窝

本研究试验件蜂窝芯采用至少4块蜂窝拼接形成。为保证试验件蜂窝芯斜削区和过渡区的外形尺寸和质量,蜂窝芯采用数控机加方式。

5.5 试验件铺层

试验件普通区由上、下面板及胶膜、蜂窝组成,层板区域由上、下面板组成,靠近铺层对称面局部插层铺贴,过渡区丢层铺贴,丢层间距3mm。

6 试验件成型

6.1 共固化试验件成型

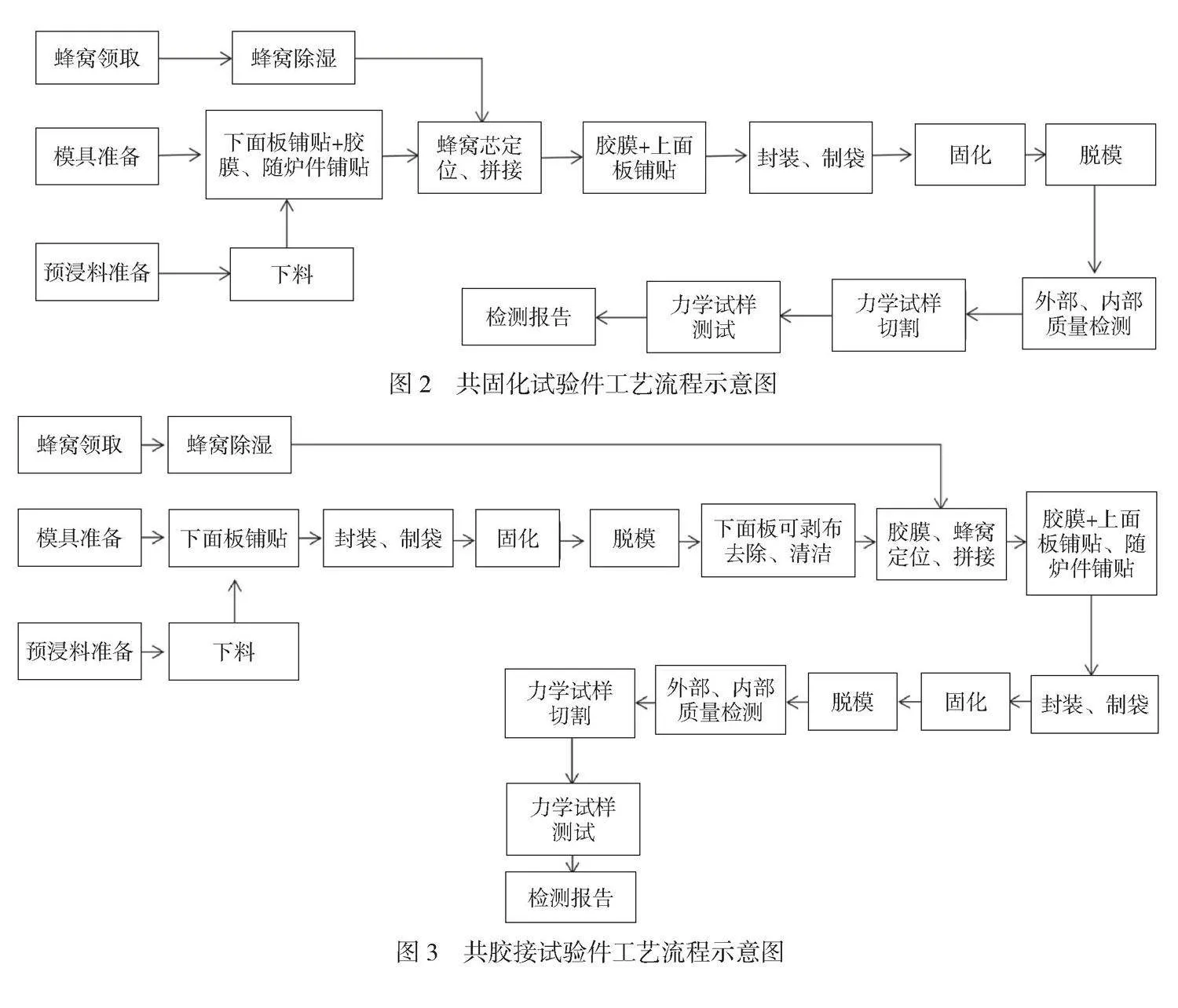

共固化试验件采用手工铺贴,热压罐固化成型。在铺贴过程中进行抽真空预压实,试验件上、下面板及蜂窝芯一同铺贴完成并固化。共固化试验件工艺流程如图2所示。

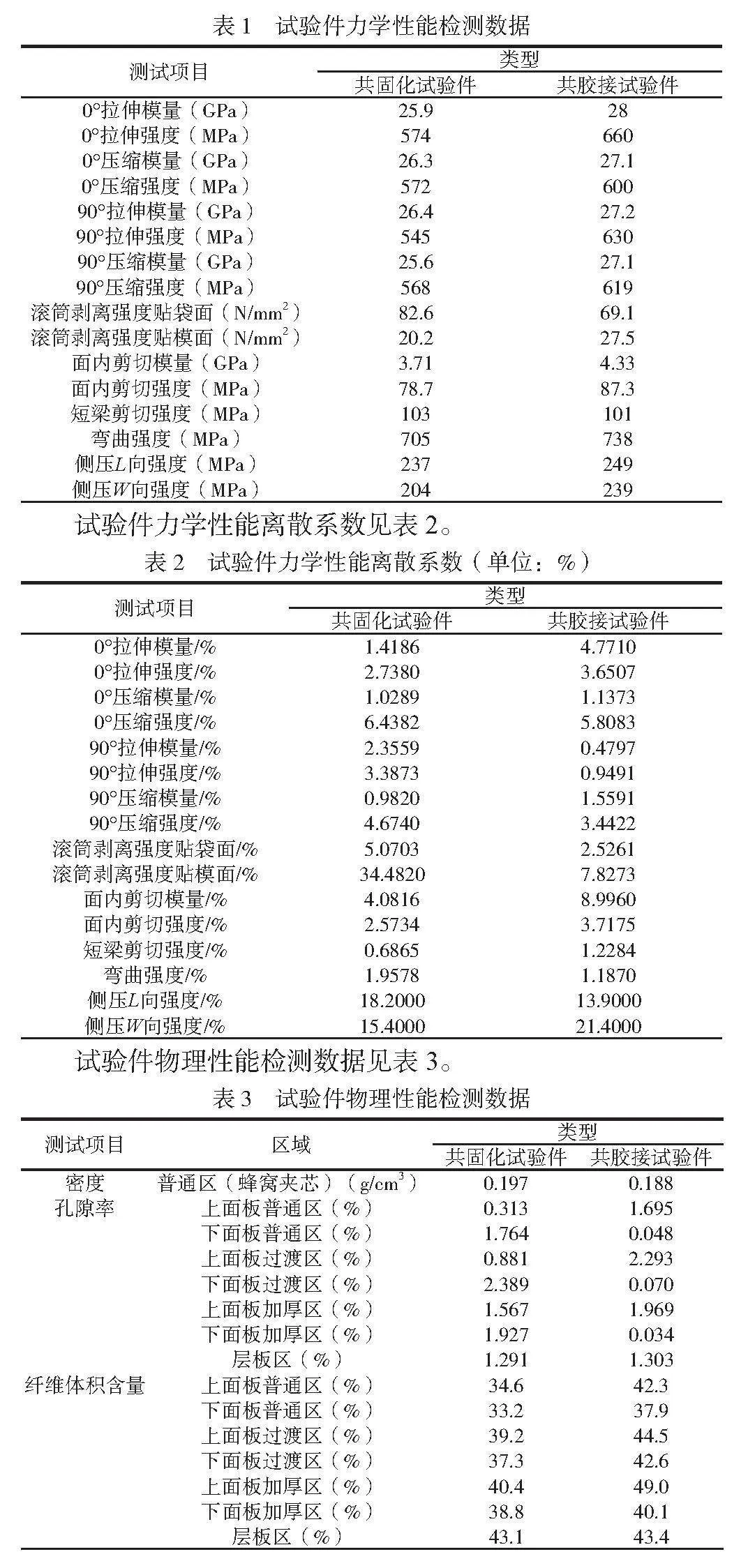

6.2 共胶接试验件成型

共胶接试验件采用手工铺贴,热压罐固化成型。在铺贴过程中进行抽真空预压实,试验件先铺贴靠模面的下面板铺层并固化。在下面板固化完成后,进行后续胶膜、蜂窝及上面板铺贴,铺贴完成后共胶接固化成型。共胶接试验件工艺流程如图3所示。

6.3 试验件成型步骤

按照试验件技术文件要求,准备模具、预浸料及胶膜。

按照制试验件技术要求,领取已检验合格入库的蜂窝芯,对蜂窝芯进行干燥除湿处理,干燥除湿处理后的蜂窝芯须及时密封保存并送入洁净间内,待铺贴时使用。按照试验件铺层料片文件,使用自动下料机下料,保证料片尺寸和角度精确。

按照试验件技术要求的铺层角度和铺层顺序进行铺层,先铺贴试验件下面板铺层,在P1层预浸料铺贴完成后,进行抽真空预压实,保证预浸料紧贴模具表面。当铺贴预浸料时,第一层与最后一层、铺放夹芯材料之前与之后、夹芯材料上的第一层以及每铺贴3层~4层就进行真空预压实。当铺贴时,预浸料采用搭接处理,搭接宽度10~15mm,相同角度层料片搭接须错开至少25mm,每过至少5层可重复至原搭接位置。

在完成试验件下面板铺贴后,在蜂窝芯区域,铺贴一层胶膜,胶膜尺寸须比蜂窝芯区域尺寸大5~10mm,胶膜铺贴后须进行一次预压实。(注:共胶接试验件下面板铺贴完成后,先固化下面板,再进行胶膜、蜂窝和上面板铺贴)。

根据模具上蜂窝区域刻线放置蜂窝芯,采用J-60发泡胶填充蜂窝芯之间的拼缝,须用发泡胶填充整个蜂窝块拼缝,可将发泡胶裁剪成宽度略大于芯材厚度的条状。放置蜂窝芯后须进行一次预压实定位,预压实结束后须检查蜂窝芯位置是否偏移,蜂窝拼缝是否填充完整,检查合格后可继续上面板铺贴。在完成试验件所有铺层后,须在试验件四周放置金属挡边,按照试验件技术要求进行封装、制袋,气密性检测合格后,将模具转运至热压罐内进行固化。

7 试验件质量检验

试验件脱模完成后,对试验件进行内、外部质量、厚度、质量、无损等检测。

7.1 外部质量检验

采用目视检验,对成型后试验件的上、下面板外观质量进行检查,试验件外观无凹陷、无表面褶皱、无表面划伤、无裂纹、无夹杂、无大面积贫胶等质量缺陷。使用电子百分表对试验件蜂窝块拼缝区域深度进行检测,蜂窝块拼缝区凹陷深度在0.106mm~0.215mm。

7.2 厚度、质量检验

按照试验件技术要求,使用外卡规和游标卡尺,对试验件各区域厚度进行测量并记录实测数据,使用电子秤对试验件质量进行测量并记录。

7.3 内部质量检验(无损检测)

按照试验件技术要求,采用超声波A扫和敲击检测对试验件各区域进行无损质量检测,试验件内部无缺陷。

7.4 试验件剖切检验

对试验件各区域进行剖切,检查试验件各区域蜂窝与面板粘接情况,蜂窝与面板无分层与脱粘缺陷。试验件蜂窝斜削区蜂窝与面板之间无空腔、孔洞及蜂窝塌陷情况。试验件蜂窝块之间拼接区发泡胶填充质量好,无未填充区域。试验件上、下面板区切面无纤维屈曲、褶皱、分层及空腔等缺陷。

8 试验件检测结果及分析

完成试验件内、外质量检验后,按照试验件技术要求进行试验件物理及力学测试试样加工。

试验件力学性能检测数据见表1。

表1 试验件力学性能检测数据

测试项目 类型

共固化试验件 共胶接试验件

0°拉伸模量(GPa) 25.9 28

0°拉伸强度(MPa) 574 660

0°压缩模量(GPa) 26.3 27.1

0°压缩强度(MPa) 572 600

90°拉伸模量(GPa) 26.4 27.2

90°拉伸强度(MPa) 545 630

90°压缩模量(GPa) 25.6 27.1

90°压缩强度(MPa) 568 619

滚筒剥离强度贴袋面(N/mm2) 82.6 69.1

滚筒剥离强度贴模面(N/mm2) 20.2 27.5

面内剪切模量(GPa) 3.71 4.33

面内剪切强度(MPa) 78.7 87.3

短梁剪切强度(MPa) 103 101

弯曲强度(MPa) 705 738

侧压L向强度(MPa) 237 249

侧压W向强度(MPa) 204 239

试验件力学性能离散系数见表2。

表2 试验件力学性能离散系数(单位:%)

测试项目 类型

共固化试验件 共胶接试验件

0°拉伸模量/% 1.4186 4.7710

0°拉伸强度/% 2.7380 3.6507

0°压缩模量/% 1.0289 1.1373

0°压缩强度/% 6.4382 5.8083

90°拉伸模量/% 2.3559 0.4797

90°拉伸强度/% 3.3873 0.9491

90°压缩模量/% 0.9820 1.5591

90°压缩强度/% 4.6740 3.4422

滚筒剥离强度贴袋面/% 5.0703 2.5261

滚筒剥离强度贴模面/% 34.4820 7.8273

面内剪切模量/% 4.0816 8.9960

面内剪切强度/% 2.5734 3.7175

短梁剪切强度/% 0.6865 1.2284

弯曲强度/% 1.9578 1.1870

侧压L向强度/% 18.2000 13.9000

侧压W向强度/% 15.4000 21.4000

试验件物理性能检测数据见表 3。

表3 试验件物理性能检测数据

测试项目 区域 类型

共固化试验件 共胶接试验件

密度 普通区(蜂窝夹芯)(g/cm3) 0.197 0.188

孔隙率 上面板普通区(%) 0.313 1.695

下面板普通区(%) 1.764 0.048

上面板过渡区(%) 0.881 2.293

下面板过渡区(%) 2.389 0.070

上面板加厚区(%) 1.567 1.969

下面板加厚区(%) 1.927 0.034

层板区(%) 1.291 1.303

纤维体积含量 上面板普通区(%) 34.6 42.3

下面板普通区(%) 33.2 37.9

上面板过渡区(%) 39.2 44.5

下面板过渡区(%) 37.3 42.6

上面板加厚区(%) 40.4 49.0

下面板加厚区(%) 38.8 40.1

层板区(%) 43.1 43.4

9 试验件制造分析

9.1 试验件质量稳定性分析

共胶接试验件为下面板先单独固化成型,可有效保证下面板固化后的内外部质量,降低产品质量事故风险,产品质量稳定性高。当共胶接试验件固化上面板时,已固化的下面板对蜂窝有一定的固持作用,可降低蜂窝在固化过程中滑移的风险。当共固化成型试验件固化时,通过蜂窝传递下面板的压力,导致下面板受力不均匀,造成固化后的下面板更易出现密集孔隙等内部缺陷。共固化试验件为整体一次性铺贴成型,在产品生产过程中影响质量稳定性因素较多,因此质量较难控制。

9.2 试验件力学性能数据分析

通过表1试验件力学性能检测数据对比分析,得出共胶接试验件力学性能整体优于共固化试验件。

9.3 试验件力学性能稳定性分析

通过表2试验件力学性能离散系数对比分析,在排除其他不可控因素的影响后,共胶接试验件力学性能的稳定性要优于共固化试验件。

10 存在问题分析及解决措施

10.1 共胶接试验件上面板局部存在雪花缺陷

问题分析:在铺贴过程中,料片之间夹裹空气;当固化时,预浸料挥发气体未完全排出。解决措施:当铺贴操作时,按技术要求进行预压实,增加预压实时间和次数;优化固化工艺参数。

10.2 试验件蜂窝拼缝在斜削区存在局部蜂窝凹陷

问题分析:在蜂窝在机加过程中,局部蜂窝网格存在损伤;在固化过程中,局部蜂窝存在一定滑移。解决措施:蜂窝机加严格控制刀具转速和进刀量;当铺贴料片时,在斜削边用胶带将料片与模具粘贴;模具增加防滑带。

10.3 试验件蜂窝拼缝局部凹陷

问题分析:蜂窝边缘不平整,导致局部拼缝间隙偏大。解决措施:在拼缝间隙偏大处额外增加一层发泡胶;在蜂窝拼缝处放置工艺盖板。

11 结论

本研究采用共胶接和共固化成型工艺分别成型制造试验件,完成各试验件的内、外部质量检验及力学性能测试和物理性能测试。对试验件力学性能数据进行对比,结合试验件力学性能数据的稳定性、试验件物理性能数据及试验件质量可控性等方面分析,共胶接成型工艺方法更适合此试验件的生产制造。建议在产品生产过程中,采用共胶接成型工艺方法降低研制风险,保证产品质量。

参考文献

[1]熊健,李志彬,刘惠彬,等.航空航天轻质复合材料壳体结构研究进展[J].复合材料学报,2021,38(6):1629-1650.

[2]南博华,黄诚,何腾锋,等.冯·卡门外形夹层结构整流罩成型工艺研究[J].上海航天,2016,33(增刊1):164-168.