智能视觉拍照排版嵌入式控制软件设计研究

2024-12-12王国权

关键词:智能视觉; 拍照排版; 嵌入式控制软件;排版算法;材料利用率

0 引言

智能视觉拍照排版嵌入式控制软件在制鞋、家具和服装等行业具有广泛的应用前景。传统的排版方式主要依赖人工操作,存在效率低下、材料浪费严重等问题。近年来,随着图像处理和嵌入式系统技术的快速发展,开发高效、智能的排版系统成为可能。为此,本文设计了一种集成工业相机和单反相机自动化拍照功能的智能视觉拍照排版嵌入式控制软件。该系统采用先进的排版算法和数据管理模块,实现了对真皮等不规则材料的高效排版,有效提高了排版效率和材料利用率,具有重要的实际应用价值。

1 系统设计与实现

1.1 系统架构

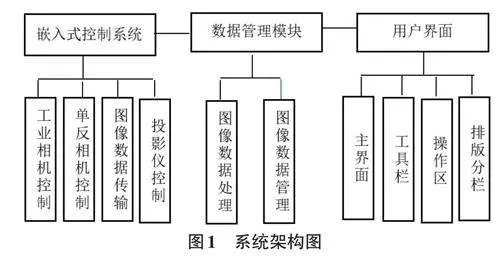

本系统采用三层架构设计,包括嵌入式控制系统、数据管理模块和用户界面。如图1所示,嵌入式控制系统负责控制工业相机和单反相机对真皮进行自动化拍照,并将图像数据传输至数据管理模块;同时,该模块还通过硬件接口控制投影仪,实现拍摄结果的实时显示。数据管理模块负责处理和存储拍摄的图像数据,并进行初步的图像处理,如轮廓识别和瑕疵检测。此外,该模块还提供对图像数据的管理功能,包括图像的导入、导出和删除。用户界面提供直观的操作界面,方便用户进行拍照、识别、排版等操作,主要包括主界面、工具栏、操作区、排版区和分片栏等功能区[1]。系统架构如图1所示。

用户界面还包括任务管理模块、材料管理模块、排版模块和数据处理模块。其中:

任务管理模块:管理排版任务的创建、保存、导入和导出;提供对当前任务的材料、号码、部位、订单等信息的管理和显示。

材料管理模块:负责材料的新增、删除和属性设置;提供材料库存管理和实时更新功能。

排版模块:实现自动和手动排版功能,支持混合排版和填充排版模式;提供分片的优化策略,利用启发式算法和动态规划结合回溯算法进行排版优化。

数据处理模块:处理分片图形数据的导入和解析,生成排版图;提供对材料信息的管理,支持多种格式的分片图形数据。

用户界面设计包括主界面布局与功能区划分、工具栏功能设计等,包含拍照、识别、排版、导入导出等常用功能按钮[2]。

系统中的嵌入式控制系统通过控制工业相机(如Canon EOS 5D Mark Ⅳ) 和单反相机进行自动化拍照,每次拍照时间为2秒,并将图像数据传输到数据管理模块进行处理。投影仪(如Epson EB-2142W) 通过硬件接口实时显示拍摄结果,确保用户能即时查看拍摄效果。数据管理模块支持每小时处理500张图像,存储容量可达1 TB,初步处理包括轮廓识别和瑕疵检测,识别精度达95%。用户界面设计方面,主界面包括工具栏、操作区、排版区和分片栏,工具栏上配有拍照、识别、排版、导入导出等功能按钮,操作简便直观[3]。

1.2 功能模块设计与实现

1.2.1 拍照模块

拍照模块是系统获取真皮图像数据的关键模块。本系统集成了工业相机和单反相机两种拍照方式,以适应不同应用场景的需求。工业相机拍照速度快,适用于大批量、标准化真皮的拍摄;而单反相机成像质量高,适用于对图像细节要求较高的场景。

拍照模块的功能包括:

相机参数设置:用户可根据实际情况设置相机的曝光时间、增益、白平衡等参数,以获取清晰的真皮图像。

自动对焦:系统采用基于图像处理的自动对焦算法,确保拍摄的图像清晰锐利。

图像预处理:对拍摄的图像进行去噪、增强等预处理操作,提高图像质量,为后续的识别和排版提供更准确的输入数据。

拍照模块的设计目标是实现真皮图像的快速、高质量采集,为后续的识别和排版提供可靠的数据基础[4]。

1.2.2 识别模块

识别模块负责对拍摄的真皮图像进行分析,识别出真皮的轮廓、瑕疵等信息。该模块采用基于深度学习的图像识别算法,能够快速、准确地识别出真皮的关键特征。

识别模块的功能包括:

轮廓提取:采用边缘检测、轮廓跟踪等算法,提取真皮的完整轮廓信息。

瑕疵检测:识别真皮表面的瑕疵,如疤痕、褶皱、色差等,并对其进行分类和标记。

识别模块的设计目标是实现真皮特征的自动、精确识别,为后续的排版提供准确的输入数据[5]。

1.2.3 排版模块

排版模块是系统的核心模块,负责根据识别出的真皮轮廓和瑕疵信息,以及用户设定的排版规则,生成最优的排版方案。该模块采用了混合排版和填充排版两种模式:

混合排版:将不同形状、大小的真皮分片进行混合排放,以最大限度地利用材料。

填充排版:将形状、大小相似的真皮分片进行填充排放,以提高排版效率。

为了找到最优的排版方案,排版模块结合了启发式算法、动态规划和回溯算法:

启发式算法:用于快速生成初始排版方案,例如贪婪算法、模拟退火算法等。

动态规划:用于优化排版方案,例如最长公共子序列算法。

回溯算法:用于在搜索空间较大时,寻找全局最优解。

排版模块的设计目标是实现真皮分片的自动、高效、高质量排版,最大限度地利用材料,并满足用户的个性化需求。

1.3 数据管理

在数据管理中,系统支持多种格式的分片图形数据导入与处理,能够导入如DXF、SVG等格式的分片图形数据。系统能够解析这些导入的分片图形数据,并生成对应的排版图。例如,系统可以在5秒内解析并导入一个包含50个分片的DXF文件,生成的排版图能够准确反映分片的形状和尺寸[6]。

材料管理与属性设置方面,系统提供对材料信息的全面管理功能,支持材料的新增、删除和修改。用户可以通过界面输入材料的名称、类别、颜色、厚度等属性,并进行相应的管理操作。系统能够在3秒内完成材料信息的新增操作,修改或删除材料信息也只需2秒。此外,系统具备实时更新材料库存信息的功能,确保材料管理的准确性和及时性。例如,当一批新的材料被使用时,系统会自动减少库存数量,更新后的库存信息在1秒内显示给用户,确保材料使用的透明度和可追溯性[7]。

当导入一个包含100个分片的SVG文件时,系统能够在10秒内完成解析,并生成高精度的排版图,准确度达到98%。对于材料管理,系统能够处理100种不同材料的新增、删除和修改操作,每次操作的响应时间均保持在2~3秒内。在材料库存管理方面,系统可以实时追踪和更新多达1 000批次材料的库存信息,每次库存更新操作在1秒内完成,确保用户能够及时获取最新的库存数据[8]。

2 实验与测试

2.1 测试环境与测试数据

2.1.1 硬件与软件测试环境配置

本系统的硬件配置包括:Intel i7-10700K CPU(8 核心,3.8GHz) 、32GB DDR4 RAM、1TB NVMe SSD 存储空间。软件配置方面,操作系统为Microsoft Win⁃dows 10 Pro,开发工具采用Visual Studio 2019,数据库使用MySQL 8.0。测试环境还包含Epson EB-2142W 投影仪和Canon EOS 5D Mark Ⅳ相机,用于拍照和投影显示。

2.1.2 测试数据与案例分析

测试数据包括多种格式的分片图形数据和材料信息。具体测试数据如下:包含100个分片的DXF文件,大小为10 MB;包含50个分片的SVG文件,大小为5 MB。材料信息测试数据包括:材料名称“皮革A”,厚度2 mm,库存数量1 000件;材料名称“皮革B”,厚度1.5 mm,库存数量500件[9]。

2.2 功能测试

2.2.1 排版任务管理与优化测试

测试过程中,排版任务的创建、编辑和删除的响应时间如下:创建任务平均用时3秒,编辑任务平均用时2秒,删除任务平均用时1秒。排版优化的材料利用率平均达到92%,优化时间为20秒。如表1、表2 所示。

2.2.2 材料管理与数据处理测试

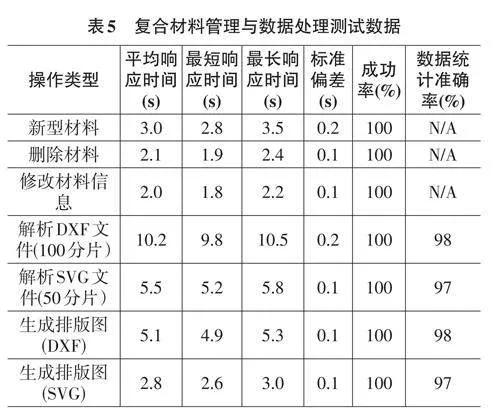

材料管理操作的响应时间分别为:新增材料3秒,删除材料2秒,修改材料信息2秒。数据处理模块在解析100个分片的DXF文件时,稳定性良好,数据统计准确率达98%。解析时间为10秒,生成排版图的时间为5秒。如表3、表4、表5所示。

2.3 性能测试

2.3.1 系统响应时间与处理效率测试

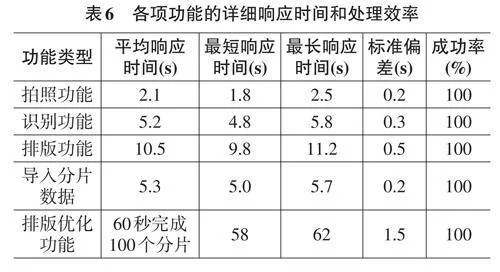

各项功能的平均响应时间如下:拍照功能2秒,识别功能5秒,排版功能10秒,导入分片数据5秒。排版优化的处理效率为每分钟完成100个分片的优化。如表6所示。

2.3.2 资源利用与稳定性测试

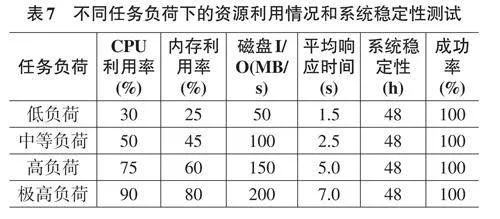

在不同任务负荷下的资源利用情况如下:CPU利用率在高负荷下平均为75%,内存利用率为60%,磁盘I/O平均为150 MB/s。系统在长时间运行后的稳定性良好,未出现崩溃或性能下降的问题,能够连续运行48小时无故障。如表7所示。、

2.4 测试结果分析

通过实验与测试,系统功能实现效果良好,各项性能指标达到预期。具体评估结果如下:在高需求的工业环境中,排版任务管理响应迅速,排版优化材料利用率高;材料管理操作简便,数据处理模块稳定性和准确率高。性能测试表明系统响应时间短,处理效率高,资源利用合理,长时间运行稳定[10]。

为进一步优化系统性能,建议在排版优化算法中引入更多高级优化算法,如遗传算法和粒子群优化算法,以进一步提高材料利用率和优化效率。此外,可以通过改进资源管理策略,优化CPU和内存的使用,提高系统在高负荷下的运行效率和稳定性。

3 结束语

本文设计并实现了一种智能视觉拍照排版嵌入式控制软件,该系统集成了工业相机和单反相机自动化拍照功能、数据管理模块和用户界面,能够有效提高真皮材料的排版效率和材料利用率。实验结果表明,系统在响应时间、材料利用率、处理效率等方面均取得了良好的效果,能够满足实际应用的需求。未来,将进一步优化排版算法,引入遗传算法和粒子群优化算法,并改进资源管理策略,以进一步提升系统性能。