基于规划算法的出钢合金化模型

2024-12-11李昂陈龙柳玉杰范鼎东

摘要:针对转炉出钢合金化过程中合金成本高、合金化后成分控制不精确、精炼炉合金补加量大等问题,以中天钢铁集团有限公司第三炼钢厂转炉合金化工艺为研究对象,基于转炉历史冶炼数据进行物料平衡和热平衡计算,建立理论出钢量计算模型;分析历史合金加料数据及配料结构,整合合金化数据库,结合规划算法建立出钢合金化模型;基于实际生产数据,对比模型加料与人工加料不同模式下的合金化命中率及综合经济效益指标,修正合金化模型,优化合金配料结构;以20CrMnTiCQ钢为试验钢种进行工业试验,验证本文模型的应用效果。结果表明:相比人工加料,本文模型的合金加入量更少,合金化成分命中率为100%,且成分控制的精确性及稳定性更高,精炼炉补加合金压力更小,平均合金补加量降低9.3%,吨钢平均降本20.1元。

关键词:出钢;合金化;命中率;降本;规划求解;智能化

中图分类号:TF 713文献标志码:A doi:10.12415/j.issn.1671-7872.23187

Steel Tapping Alloying Model Based on Planning Algorithm

LI Ang,CHENLong,LIUYujie,FAN Dingdong

(School of Metallurgical Engineering,Anhui University of Technology,Maanshan 243032,China)

Abstract:To address issues such as high alloy costs,imprecisepost-alloying component control,and excessive alloy additions in refining furnace during the alloying process of ladle metallurgy,the converter alloying process at the third steelmaking plant of Zenith Iron and Steel Group Co.,Ltd was taken as the research subject.Based on historical smelting data from the converter,material balance and thermal balance calculations were conducted to establish a theoretical tapping volume calculation model.Historical alloy feeding data and batching compositions were analyzed to integrate into an alloying database.Combined with planning algorithms,a steel tapping alloying model was established.Based on actual production data,the alloying hit rates and comprehensive economic benefit indicators under different modes of model-based feeding versus manual feeding were compared and analyzed,and the alloying model was revised to optimize the alloy batching structure.Finally,industrial trials were conducted using 20CrMnTiCQ steel to verify the application effect of the model proposed in this paper.The results show that compared with manual feeding,the amount of alloy added using the model presented in this paper is less,the hit rate of alloying composition is 100%,and the accuracy and stability of composition control are higher.The pressure of adding alloy to the refining furnace is smaller,the average alloy addition amount is reduced by 9.3%,and the average cost per ton of steel is reduced by 20.1 yuan.

Keywords:steeltapping;alloying;hitrate;reduce the cost;programmingsolution;intelligentization

自上世纪90年代日本提出“智能制造”以来,计算机技术与现代炼钢工业的结合变得日渐紧密,中国钢铁智能化转型起步相对较晚,但近年发展迅速,各种智能控制模型逐渐替代传统人工控制和静态控制。出钢合金化是转炉炼钢过程的重要环节,合理选择合金种类、精确计算合金加入量对降低冶炼成本、提高产品质量至关重要。常规工艺流程是,操作人员根据钢种的成分要求在出钢过程配加合金,对成分要求严格的钢种还需在精炼炉二次加料,精调合金成分;合金的加入种类及加入量大多由操作人员凭借经验估算,对合金种类选用不合理、多次补加现象时有发生。随着钢材品种多样化和钢水成分控制严格化的发展,合金化工艺复杂程度提高,传统人工加料面临严峻挑战。因此,基于数学预测模型的角度优化转炉炼钢过程中合金元素的添加,对于钢材品质的提高及新钢种的研发具有重要意义。

为解决合金化流程难点,提高操作标准化与科学化,冶金工作者从合金化的工艺理论和预测模型等角度进行了系列研究。吴伟等、吕兴等2、Yang等3从机理角度研究了合金在钢水中的溶解行为,为优化合金加入量提供了初步的理论基础,但根据钢种需求如何搭配合金,仍难以确定。何孝雨等4基于GA-BP(genetic algorithm-backpropagation)神经网络预测Mn元素合金化收得率,相对误差在±2%的命中率为75%,预测精度较高但命中率不足;陈妍群等基于因子分析法分析钢水脱氧合金化工艺中合金元素收得率的影响因素,得出合金元素收得率的影响因素主要为加入物质的脱氧能力、加入物质中对应元素的含量、合金添加剂的量和外部条件,但缺少与实际生产的进一步结合;周凯啸等6基于改进极限学习机建立合金化预测模型,预测HRB400钢出钢过程Mn元素的收得率,结果表明,Mn元素收得率预测相对误差在5%和3%以内的命中率分别为95%和80%;张文乐7、徐向阳等、陈惟崴等开发合金化成本优化模型,一定程度降低了工艺成本,提高了合金加料准确度,但只针对单一目标钢种,面对复杂生产计划时仍难以适应。线性规划0-13]是1种数学优化技术,是在1组线性约束条件限制下,求解一线性目标函数的最大值或最小值,适合于解决多约束条件下的合金化配料问题。鉴于此,以中天钢铁三号转炉合金化工艺为研究对象,针对现有合金化成本高、成分控制不精确、精炼炉合金补加量大等问题,结合现场冶炼条件,基于线性规划算法建立适合企业的转炉出钢合金化模型,优化合金配料结构,以期为现场合金加料提供参考指导。

1合金化模型配料

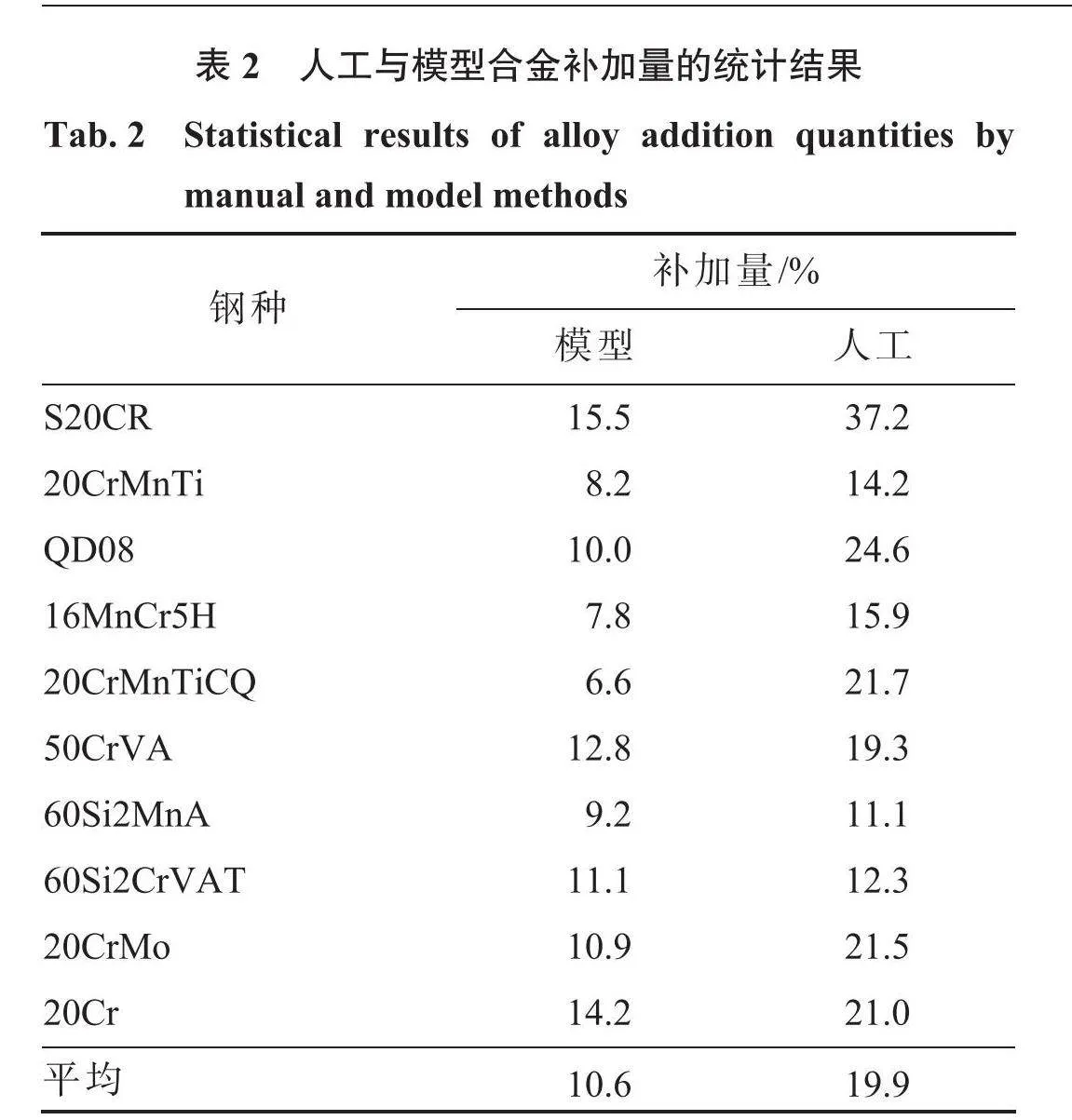

影响出钢合金化效果的工艺参数较多,加之实际生产条件变化莫测,建立出钢合金化模型时难以考虑所有的影响因素。为需抓住关键影响因素,文中立足于合金化基本公式,通过理论计算确定理论出钢量与合金收得率,进一步结合线性规划算法与平衡目标算法优化合金配料,建立出钢合金化模型。合金化基本公式如下

式中:m合金为合金加入量;w目为钢种合金成分的目标质量分数;w残为终点合金成分的残余质量分数;m钢水为钢水量;w合金为合金元素的质量分数;n;为第i种合金元素的收得率。

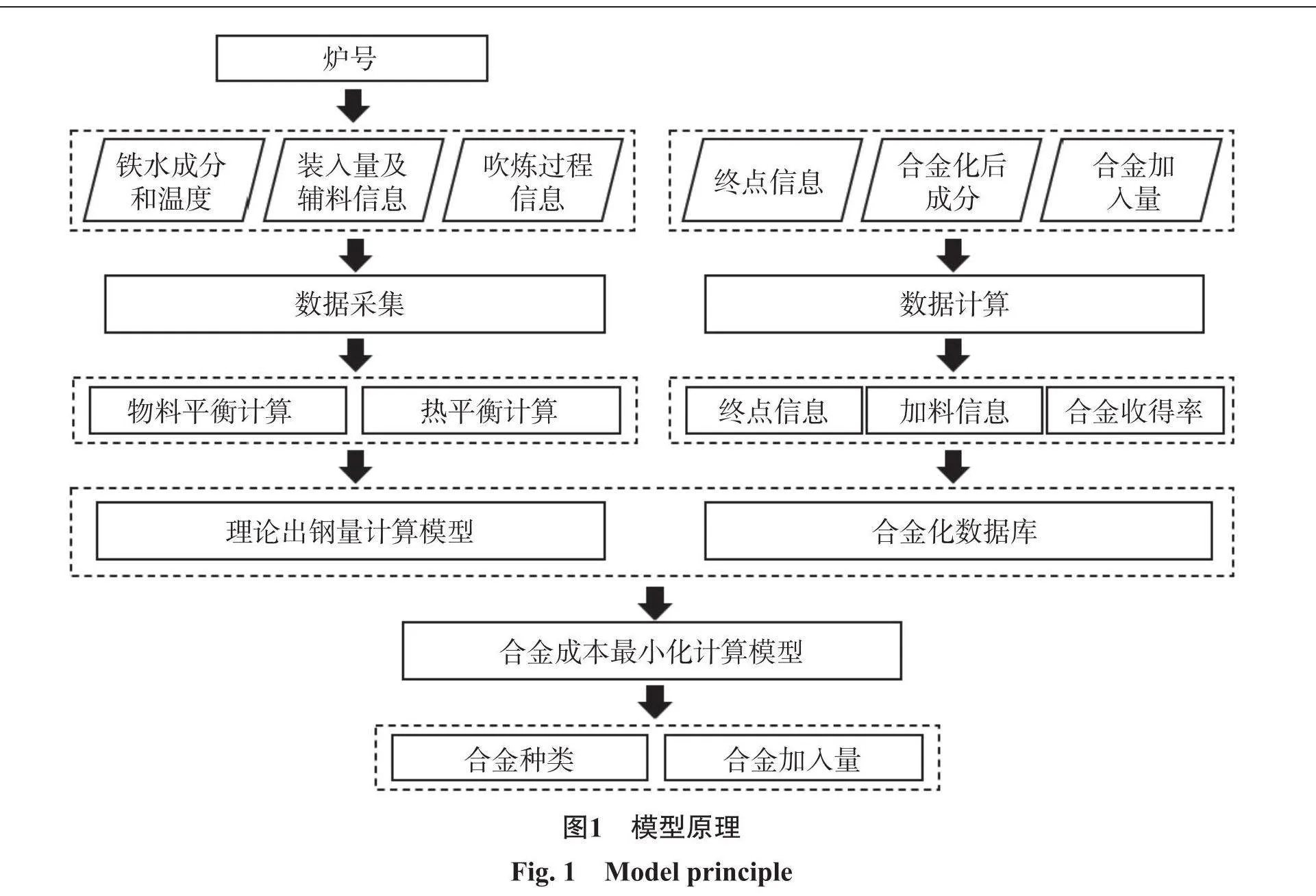

采集转炉的铁水成分及温度、装入量及辅料信息、吹炼过程等历史冶炼数据信息,进行物料平衡计算和热量平衡计算,建立理论出钢量计算模型;对历史合金化数据中钢液终点信息、合金化后成分、合金加入量进行分析反算,得到钢种平均终点信息、合金元素收得率及合金加料信息,建立合金化数据库。转炉冶炼开始后,通过一级网络获取炉号,采集相关冶炼信息且将其输入理论出钢量计算模型;读取副枪测温取样信息且将其输入合金化数据库,调用计算结果且将其输入合金成本最小化计算模型,即可得到合金加料方案,包括合金种类及对应加入量。合金化模型原理如图1。

1.1关键参数计算

1.1.1理论出钢量计算

理论出钢量(m出钢量)是基于物料平衡计算的,即转炉金属铁的收入项与支出项之差,金属收入项包括铁水量(m铁水)、废钢量(m废钢)、生铁量(m生铁)、含铁冷料带入量(污泥球、烧结矿等,m冷料);金属支出项包括元素氧化量(m元素氧化)、渣中铁珠量(m铁珠)、喷溅损失(m喷溅)、铁氧化量(m铁氧化)。转炉理论出钢量公式如下

m出钢量=m铁水+m生铁+m废钢+m冷料-m元素氧化一m铁珠一m铁氧化一m喷溅

铁氧化量对出钢量的影响较大,且与转炉热平衡有关,这需要结合转炉热量平衡计算,其余各项为已知量或预设常数量。转炉热平衡公式如下

式中:Q钢水,Q炉渣,Q烟尘,Q喷溅,Q铁珠,Q铁水分别为钢水、炉渣、烟尘、喷溅铁水、渣中铁珠、铁水的物理热;Q矿石为矿石的物理热和熔化潜热;Q白云石,Q石灰石分别为白云石、石灰石的分解热;Q元素化,Q铁氧化,Q烟尘氧化,Q炉衬氧化分别为铁水中元素(C,Si,Mn等)、Fe元素、烟尘、炉衬中C元素的氧化放热;Q其他为吹炼过程其他的热损失。

1.1.2合金收得率计算

合金收得率主要与合金的氧化行为有关,O来源于渣中的(FeO)、钢液中的[0]、空气中的O₂三方面。其中,空气中O₂造成的氧化难以精确计算且氧化量不大,模型中基于现场实际情况设定为常量;中天钢铁实行双挡渣出钢工艺,出钢下渣量较少且下渣量稳定,采集历史数据后通过Origin拟合即可确定下渣量与出钢量的函数关系。

中天钢铁转炉配备副枪设备,在临近出钢时通过副枪测温取样,得到当前钢液温度和C含量,在较低C含量下,钢液中[C],[0]及终渣(Fe0)处于动态平衡,可根据式(4),(5)计算渣中(Fe0)和钢液中[0]的活度。

式中:ao为钢液中氧的活度;pco为转炉炉膛中CO分压;ac为钢液中C的活度;are为钢液中Fe的活度;p为转炉炉膛总压; areo为炉渣中FeO的活度。

根据合金化历史冶炼数据计算后拟合,确定合金元素收得率,公式如下

式中T为钢液温度。

1.2合金成本最小化计算模型

冶炼信息经前置的出钢量计算和合金化数据库处理后,将其输入成本最小化计算模型,模型分2种算法模块:线性规划算法可在成分限制下计算成本最低的合金加料方案,但部分情况下无解;平衡目标算法可满足成分要求,但无法确保方案成本最低。模型运行时,优先输出规划算法求解所得合金加料方案;规划算法无解时,输出平衡目标算法求解所得的合金加料方案。

1.2.1线性规划算法

线性规划算法中,目标函数4及约束条件均为线性函数。转炉出钢时,根据钢种目标成分要求,需加入多种合金来调整钢液的成分。故以合金的加入量作为决策变量15,记为x;,决策变量满足如下要求。

为实现出钢合金化加料成本最小化,以合金加入总成本最小值作为线性规划算法的目标函数,其公式为

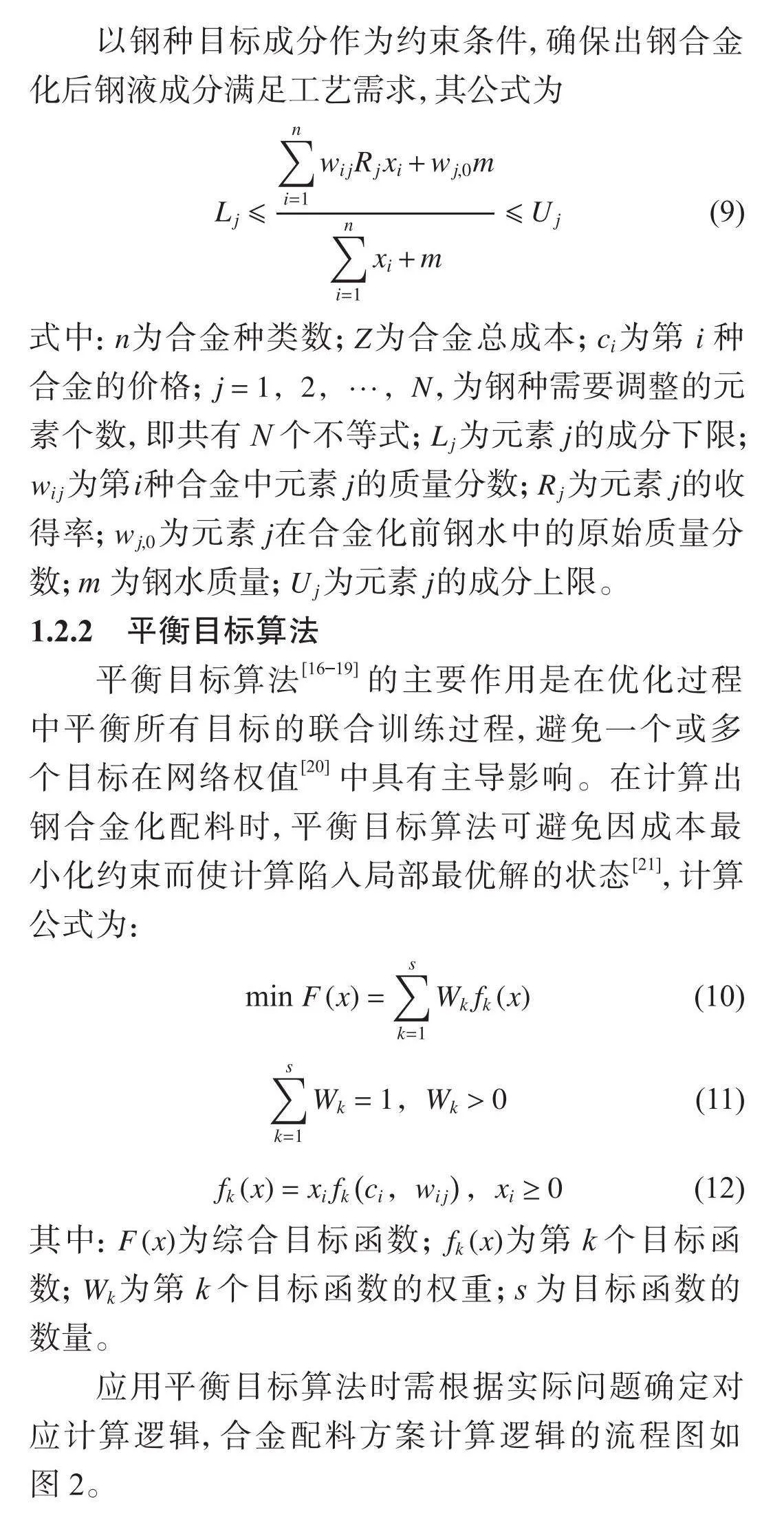

以钢种目标成分作为约束条件,确保出钢合金化后钢液成分满足工艺需求,其公式为

(9)

式中:n为合金种类数;Z为合金总成本;c;为第i种合金的价格;j=1,2,…,N,为钢种需要调整的元素个数,即共有N个不等式;L;为元素j的成分下限;w;;为第i种合金中元素j的质量分数;R;为元素j的收得率;wo为元素j在合金化前钢水中的原始质量分数;m为钢水质量;U;为元素j的成分上限。

1.2.2平衡目标算法

平衡目标算法[16-19的主要作用是在优化过程中平衡所有目标的联合训练过程,避免一个或多个目标在网络权值[201中具有主导影响。在计算出钢合金化配料时,平衡目标算法可避免因成本最小化约束而使计算陷入局部最优解的状态21],计算公式为:

(10)

(11)

其中:F(x)为综合目标函数;f(x)为第k个目标函数;W为第k个目标函数的权重;s为目标函数的数量。

应用平衡目标算法时需根据实际问题确定对应计算逻辑,合金配料方案计算逻辑的流程图如

2结果分析与讨论

基于中天钢铁第三炼钢厂120t转炉,采集200炉实际生产数据,根据钢种分类整理得到每炉合金加入量、合金加入种类、所加合金成本等信息,对比模型加料与人工实际加料方案数据,验证模型的成本优化效果;此外,进行工业试验,将模型加料方案直接用于指导现场生产,验证模型的实际应用效果。

2.1合金加料

保持原有工艺流程不变,采集现场生产数据且将其输入模型,对比模型加料与实际人工加料方案图2。数据,结果见图见表1,图3。

表1和图3显示:使用模型的合金加入量略有降低,规划算法对节约合金用量的作用较小;合金成本降低显著,吨钢平均降本20.1元,且不同钢种降本幅度差别较大。其中:20CrMnTiCQ钢降本效果最显著,吨钢合金成本降低37.6元;60Si2MnA钢降本效果不明显,吨钢合金成本降低6.6元。

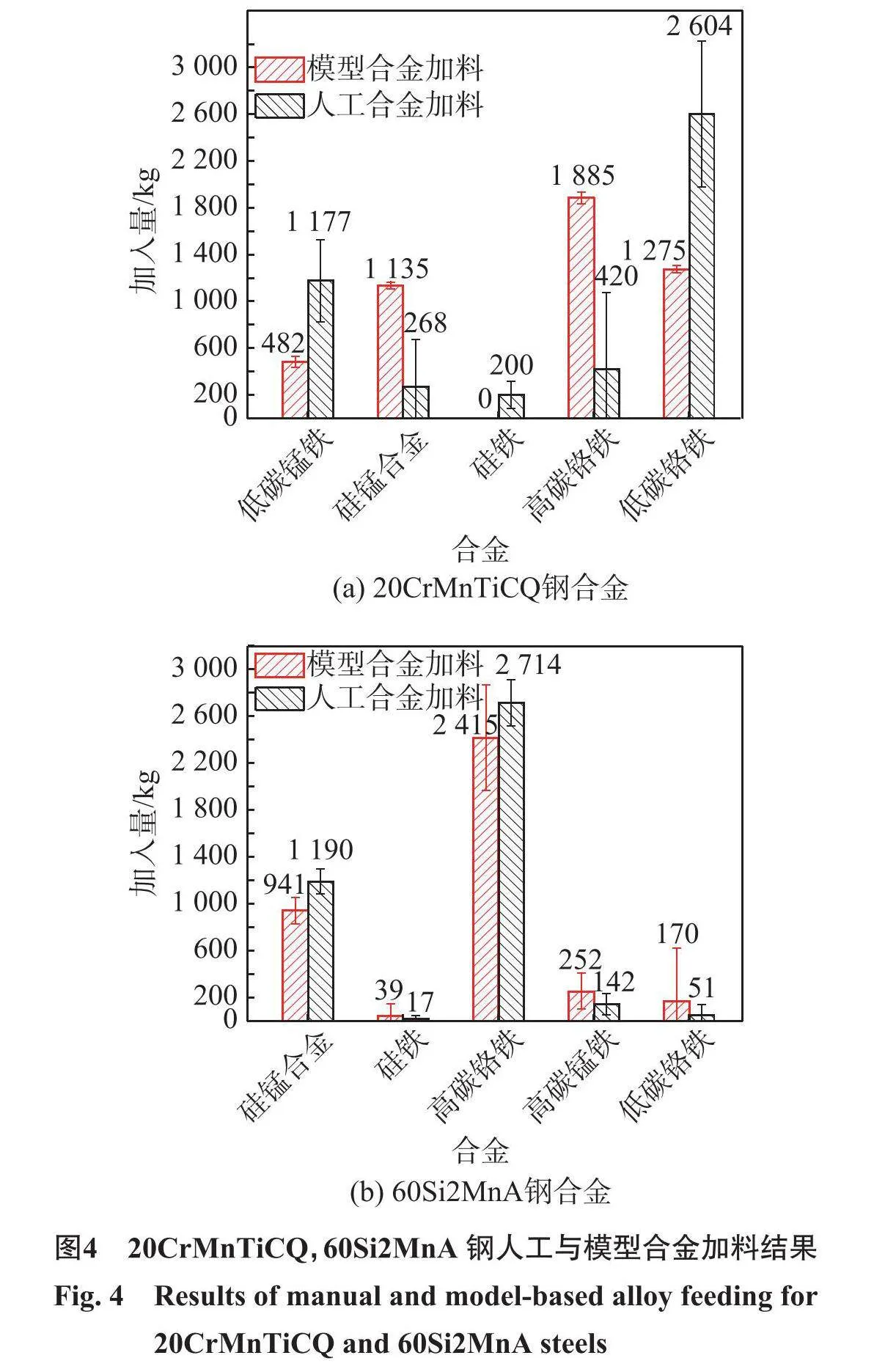

综上可看出,使用模型前后的合金加入总量变化不大,但降本效果差异较大。为探究模型加料方案的降本机理,进一步优化模型,分析20CrMnTiCQ¹7与60Si2MnA钢的合金加料,结果见图4。2种钢合金化目标都是将钢液的C,Si,Mn,Cr元素含量提升至内控范围,区别在于20CrMnTiCQ钢的内控C成分范围为0.17%~0.20%(质量分数,下同),60Si2MnA钢的内控C成分范围为0.57%~0.61%。分析图4可看出:受制于20CrMnTiCQ钢对C元素的严格控制,出钢合金化时操作人员大量选用价格较高的低碳铬铁,LF炉合金化后再补加增碳剂精调,合金成本大幅提高;使用合金化模型,可在C元素限制范围内尽可能地提升高碳铬铁的使用比例,降本效果明显,吨钢降本37.6元;60Si2MnA钢的C元素内控值较高,即使全部使用高碳铬铁,也不会导致C元素超标,操作人员全部使用高碳铬铁,模型方案为略微降低价格较高的硅锰合金用量,合金替代空间不大,故降本效果较小,吨钢降本为6.6元。

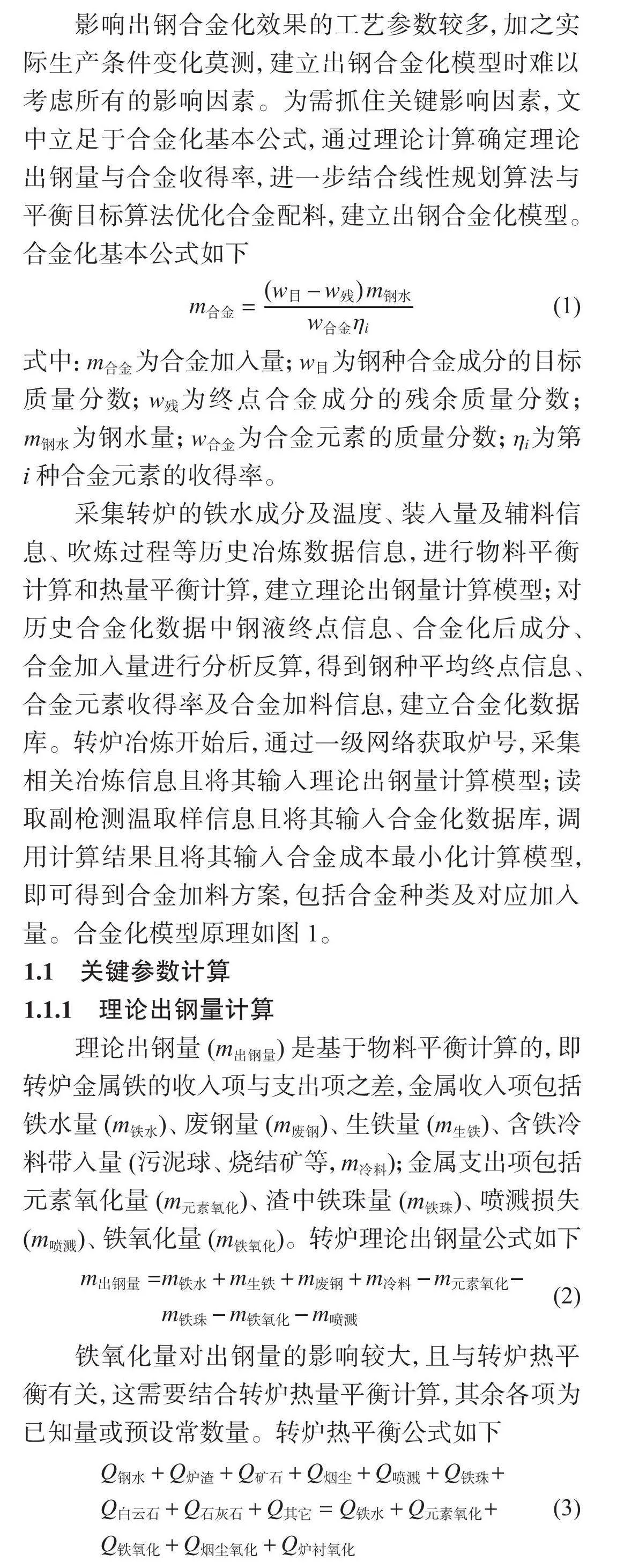

2.2合金补加

低合金补加量也是出钢合金化的重要目标,中天钢铁利用合金烘烤炉将合金加热至一定温度后再加入钢水,减少合金化导致的钢液增[H]与温降,从而减少LF炉合金补加量。但是,人工加料过程中为确保钢水合金成分不超过内控上限,采取保守加料策略,导致LF炉补加合金压力较大,严重时补加量占合金总量的40%以上,不仅减慢生产节奏,还提高了冶炼成本。采用本文模型与人工补加合金的统计结果见表2。由表2可知:采用人工补加合金,平均补加量为19.9%;采用本文模型补加,平均补加量为10.6%,合金补加量降低了9.3%,可有效缓解LF炉加料压力。

2.3应用效果

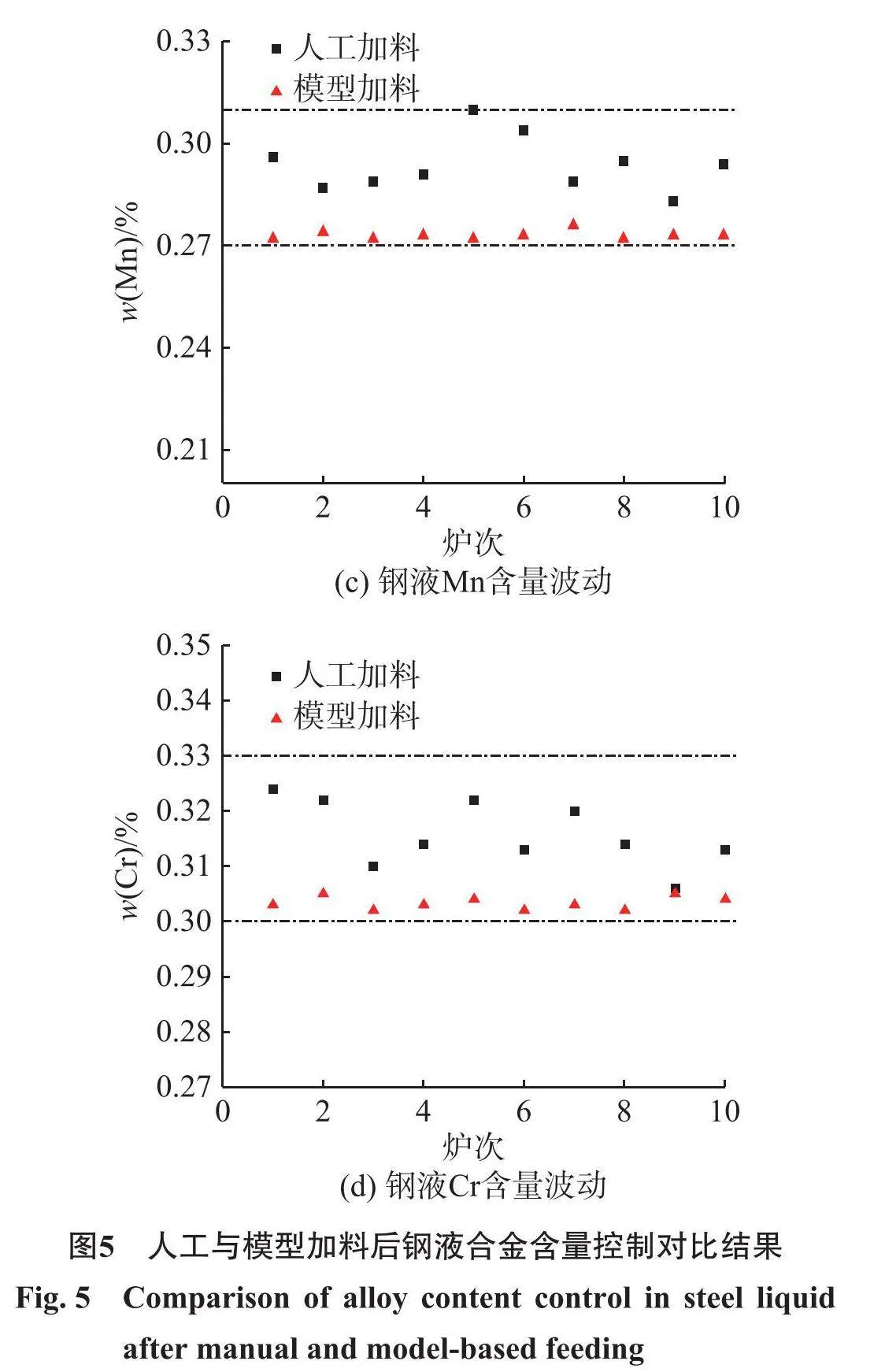

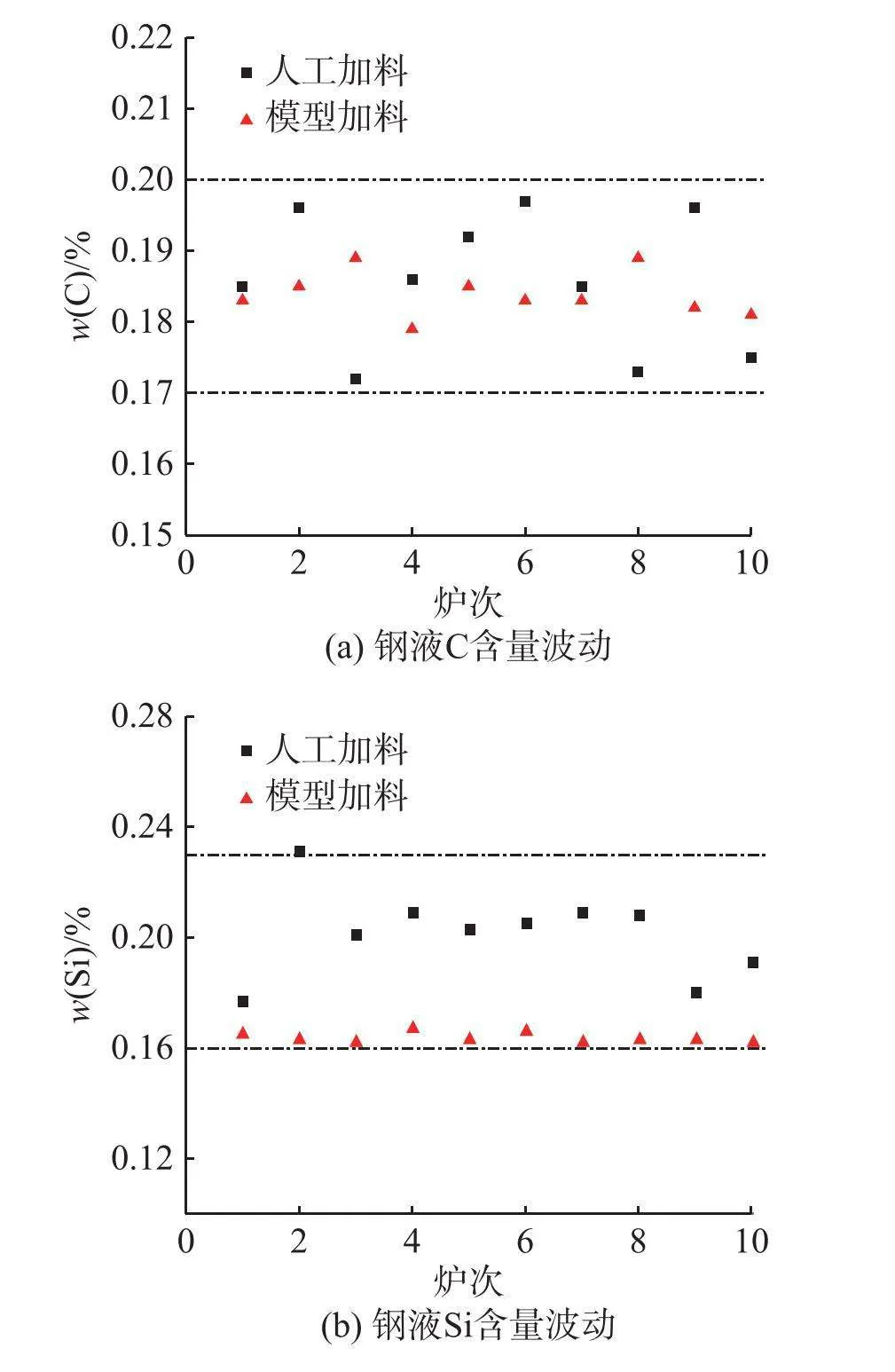

以2 0CrMnTiCQ钢为对象连续进行20炉次工业试验,以原生产工艺人工加料炉次为对照组,模型加料炉次为试验组,人工加料后下一炉次使用模型加料,交替进行冶炼试验。冶炼完成后对钢液取样,检测钢中C,Si,Mn,Cr元素含量,结果见图5。

分析图5可看出:使用模型加料,钢液合金成分命中率为100%,其中C元素平均质量分数从0.186%降至0.184%,区别不大,但标准差从0.092降至0.030,稳定性提升显著;Si元素平均质量分数从0.201%降至0.164%,Mn元素平均质量分数从0.294%降至0.253%,Cr元素平均质量分数从0.316%降至0.306%,在保证钢水成分达标的前提下,可将合金元素含量控制在内控下限附近,有效节约合金用量;Si元素质量分数的标准差从0.0149降至0.0017,Mn元素质量分数的标准差从0.0077降至0.0012,Cr元素质量分数的标准差从0.0056降至0.0011,合金成分控制的稳定性和精确性得到提高。

3结论

针对中天钢铁第三炼钢厂现有条件,结合线性规划算法与平衡目标算法,建立转炉出钢合金化模型,优化转炉合金配料,对比分析200炉次实际生产数据及20炉次工业试验结果,验证模型优化的效果,所得主要结论如下:

1)采用模型加料方案,合金加入量略有降低,合金成本降低显著,吨钢合金成本226.9元,较人工加料吨钢合金成本(247.1元)平均降低20.1元,但不同钢种降本幅度差别较大。

2)采用模型加料方案,合金平均补加量为10.6%,较人工(合金平均补加量为19.9%)合金补加量降低了9.3%,可有效缓解精炼炉加料压力。

3)采用模型添加合金,钢液成分波动较小且合金元素命中率为100%,合金含量控制在内控下限附近,可有效节约合金用量。

基于规划算法计算合金加入的种类与加入量,可有效提高钢液成分控制的精确度与稳定性,减少精炼炉合金补加量;同时,在合金成分限制范围内优先加入低价合金,可进一步降低冶炼成本。因此,本文研究对于钢铁冶炼过程中出钢合金化加料具有较好的指导效果。

参考文献:

[1]吴伟,张飞,赵博,等.提高转炉锰矿直接合金化工艺中锰收得率的工业试验研究[J].钢铁研究学报,2023,35(9):1084-1091.

[2]吕兴,王楠,陈敏,等.自还原钒渣压块的直接合金化行为[J].材料与冶金学报,2023,22(4):313-320.

[3]YANG M C,LIU S D,ZHANG Y,etal.Mechanism for enhanced precipitation strengthening due to the addition of copper to Al-Zn-Mg alloys with high Zn/Mg ratio[J].Materialsamp;Amp Design,2023,234:112295.

[4]何孝雨,王敏,冀建立,等.基于GA-BP神经网络预测转炉出钢过程Mn元素合金化收得率[J].炼钢,2022,38(4):14-20.

[5]陈妍群,沈琼,张娜,等.基于因子分析对合金元素收得率的影响因素研究[J].长沙理工大学学报(自然科学版),2020,17(2):99-106.

[6]周凯啸,林文辉,孙建坤,等.基于改进极限学习机的转炉出钢合金化锰收得率预测模型[J].中南大学学报(自然科学版),2021,52(5):1399-1406.

[7]张文乐.LF精炼炉合金化模型研究[D].沈阳:东北大学,2011.

[8]徐向阳,马勇,苏万涛.LF炉精炼合金化模型开发及应用[J].鞍钢技术,2014(6):22-26.

[9]陈惟崴,聂荣志,田玥.脱氧合金化流程的指标预测与成本优化模型[J].科学技术创新,2021(18):46-50.

[10]GONG B C,JIANG LH,NING X,etal.Study on mission planning algorithm for multi-target passivetracking based on satellite formation[J].Aerospace Science and Technology,2023,142:108660.

[11]SONG Z F,ZHANG J F,WU D,etal.A novel path planning algorithm for ships in dynamic current environments[J].Ocean Engineering,2023,288:116091.

[12]ZHANG W,WANG N X,WU W H.A hybrid path planning algorithm considering AUV dynamic constraints based on improved A*algorithm and APF algorithm[J]Ocean Engineering,2023,285:115333.

[13]MELTEM E,GOKHAN A.A novel collaborative path planning algorithm for 3-wheel omnidirectional autonomous mobile robot[J].Robotics and Autonomous Systems,2023,169:104527.

[14]翁剑,庄可佳,浦栋麟,等.基于机器学习和多目标算法的钛合金插铣优化[J].中国机械工程,2021,32(7):771-777.

[15]赵海越,曹岩,黄亮,等.基于遗传算法的ZL205A铝合金切削参数多目标优化[J].兵器材料科学与工程,2023,46(5):58-65.

[16]赵开颜.基于关键点的钢缺陷目标检测算法及计算复杂度研究[D].北京:北京邮电大学,2022.

[17]GHORBANI M,BOLEY M,NAKASHIMA H,etal.A machine learning approach for accelerated design of magnesium alloys[J].Journal of Magnesium and Alloys,2023,11(10):3620-3633.

[18]贾树晋,易剑,杜斌.基于列生成与线性规划的炼钢组炉优化算法[J].冶金自动化,2020,44:30-35.

[19]陈攀,操龙虎,乔军.基于线性规划的电炉炼钢原料成本控制研究[J].工业加热,2021,50:51-53.

[20]BRUSG.Overcoming a recent impasse in the application ofartificial neural networks as solid oxide fuel cells simulator with computational topology[J].Energy and AI,2023,14:100291.

[21]卢克斌,黄可为,张瑞友,等.炼钢组炉问题的多目标优化模型与算法[J].中南大学学报(自然科学版),2009,40:315-318.

责任编辑:何莉