车身钢铝连接结构胶选型分析

2024-12-11解倩

摘 要:文章通过对车身钢铝连接结构中钢和铝的热膨胀性能的差异进行理论分析,得出钢铝连接结构胶烘烤后可能出现的失效模式,分析了结构胶性能参数中各个参数代表的意义及对车辆生产和性能的影响,得出钢铝连接结构胶选型时关键的两个参数为结构胶的强度和断裂伸长率,同时,通过CAE模拟确定影响钢铝连接胶接性能的影响因素有胶层的厚度,基材的料厚和边界限制条件等,为钢铝连接结构胶的选型提供了理论参考的依据。

关键词:钢铝连接 结构胶 选型

1 绪论

根据国家政策导向及新能源汽车发展路线规划,新材料、新工艺的应用刻不容缓[1],随着对车身轻量化要求的日益增高,轻质铝材在车身上的应用比例越来越大,车身钢铝混合连接的部位也越来越多。而针对钢铝连接工艺,由于其物理及化学特性的差异,导致传统连接工艺无法实现,目前普遍采用的结构胶加铆接的连接方式,不但能很好地解决异种金属间化合物的生成及电化学腐蚀等问题,而且同时能提高车身轻量化水平,提升连接部位的连接强度,改善车身的刚度和模态等,因此,结构胶对钢铝车身乃至整车属性起到了至关重要的作用。但是,由于钢板和铝板在热膨胀特性上的差异,又对钢铝连接结构胶提出了新的更高的要求。

2 理论分析

对于钢铝混合车身,结构胶通常和SPR或FDS同时使用对搭接区域进行连接。当车身进入涂装进行烘烤后,结构胶会随着温度的升高逐渐固化。但由于钢板和铝板有着不同的热膨胀系数,且均随着温度的升高而增大,铝的热膨胀系数较钢增加的更快,其膨胀系数约为钢的2倍,温度变化越大,两者之前膨胀变形量差异越大,如图1所示。

通常,涂装车间烘房的温度可高达190-200℃。由图2-1可知,当温度达到200℃时,钢板和铝板之间热膨胀导致的变形量差异最大。物理学上对材料的热膨胀系数定义为:对应于每单位的温度变化,标准试件在长度或体积上的变化量[2]。假设在标准温度T0下,标准试件的长度为L0,材料的瞬时热膨胀系数αT为:

当温度从T1上升到T2,标准试件的长度从L1变到L2,对公式2-1求积分并通过泰勒级数展开:

(公式2-2)

由于αT相对较小,省略二次项得到:

(公式2-3)

通过公式2-3变形,材料再[T1,T2]温度区间的平均热膨胀系数[3]为:

(公式2-4)

材料在不同温度下的热膨胀变形量差值为:

(公式2-5)

所以,可以计算出同一长度L的钢和铝,在同一温度变化区间ΔT下沿长度方向的热膨胀变形量差异为:

(公式2-6)

由于钢和铝在热膨胀物理性能上的各向同性,其膨胀变形量在长、宽、高各个方向上均有体现。对于一个长100mm,宽16mm,厚1mm的钢板和铝板,以ΔT为175℃(最高可达温度200℃-室温25℃)计算,其热膨胀变形量差异为:

由此可见,这个长度方向0.233mm的变形差异量,对于断裂伸长率只有3%左右的普通结构胶而言,可能带来很大的失效风险,从而影响搭接接头甚至整个车身性能。

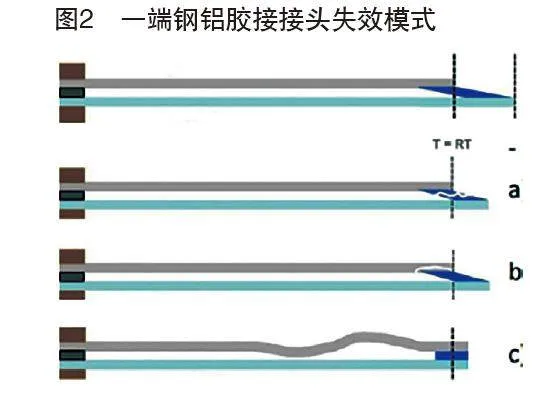

基于结构胶在车身的应用场景为夹在两钣金件之间,宽度通常为16mm以内,厚度通常为0.1-0.2mm,所以由上述计算可知,其在宽度和厚度方向的变形差异较小,所以工程中我们通常会只考虑长度方向的变形差异量。针对该差异量分析单侧固定形式下,钢铝结构胶胶接接头的失效模式如图2a,b,c所示三种。

而结构胶在钢铝连接界面实际使用工况为,搭接界面涂一定厚度的结构胶后,每间隔一段距离(通常<100mm)增加一个SPR或FDS固定,那么在烘烤过程中,随着温度的升高,结构胶同钢板和铝板一起膨胀,由于两端受SPR的限制,不同的膨胀变形量体现在基材的弯曲或翘曲的变形上,达到固化条件后结构胶固化,后随着温度的冷却,此时钢板和铝板有收缩至原有尺寸的趋势,但由于胶和SPR钉的固定作用,会阻止钢板和铝板的收缩,在各种力的综合作用下,同时受板材厚度、胶层长度、固化后胶的线膨胀系数等因素影响,会导致连接后的样件出现:胶层脱开、板材翘曲、长度不一致等情况。其胶接界面会出现图3所示失效模式:

判断一款结构胶是否在高温时,由于钢铝热膨胀变形量差异而失效,主要从两方面考虑,一是胶的断裂延伸率是否能消化该变形差异量,二是胶的拉伸及剪切强度是否大于烘烤后胶层内残余应力。因此,结构胶本身的强度以及延伸率是钢铝连接结构胶选型时考虑的关键因素。

3 国内外研究现状

对于不同胶粘剂对胶接接头的影响,意大利马尔凯理工大学的Marchione. F和Munafo. P利用胶接的双搭接接头进行了大量剪切试验,通过选用两种不同胶粘接,验证他们之间的相容性,得到了获取双搭接胶接接头最佳刚度和强度性能的最佳粘接剂配置[4];土耳其梅尔辛大学的Bayramoglu S和Akpinar S等人通过标准的单搭接胶接接头数值仿真,研究了不同胶粘剂种类之间的差异,得出了不同胶粘剂的破坏载荷和位移量的不同值[5]。由此可见,不同的胶粘接对胶接接头有着不同的影响。

在不同材质基材粘接接头的研究方面,T.Sadowski等通过试验研究得出胶铆接头强度主要取决于基材类型和胶粘剂种类,为胶粘剂的选型提供了一定的参考,但仅限于定性的分析,无具体的参数量化数值,且未专门针对钢铝热膨胀对胶的性能影响进行研究[6]。T.Balawende等通过试验研究了不同基材连接对胶结强度、接头吸能特性的影响规律和影响因素,给出了在不同连接工况下胶粘剂种类的选用指导,但并未考虑到胶的不同失效模式产生的影响[7]。

近年来,随着新能源企业在中国的快速崛起,国内学者开始逐步对胶接工艺展开了深入研究。胡平[7]等通过试验及仿真方法研究了涂装工艺下,高温高湿环境对异种材料胶接接头的热影响,对比了不同的材料连接组合(钢/铝,钢/CFRP)和胶粘剂种类对胶接接头强度和失效形式的影响。国内的闫雪艳通过仿真研究了胶粘剂参数及板件几何尺寸对胶接结构的热影响规律,但只研究了胶层厚度和弹性模量,但并未对其他关键影响因素进行研究[8]。

4 影响选型的结构胶参数

对于钢铝结构胶的选型,目前行业内并未有统一的标准。现以Sika 480LV结构胶为例,详细说明各个参数代表的意义以及具体影响哪些性能指标,如表1所示。

结构胶主要性能参数包括黏度,弹性模量、剪切强度,拉伸强度,T剥离强度,冲击强度以及断裂延伸率等。黏度直接影响胶的施工性能,剪切强度反映的是结构胶与基材表面的切向的粘结强度,T剥离强度反映的是结构胶与基材表面的法向的粘结强度,拉伸强度则反映的是结构胶自身的内聚强度,冲击强度反映的是结构胶动态的强度,而断裂延伸率反映的结构胶抵抗变形的能力。在钢铝连接结构胶的选型中,断裂延伸率是个关键考虑参数,通常依据经验,我们一般要求断裂延伸率在8%以上。所以,应根据结构胶实际的施工环境,在车身上的应用部位、应用模式、基材的表面处理情况以及车身强度、刚度、模态等属性要求选择符合要求的结构胶,避免过设计造成不必要的成本浪费。

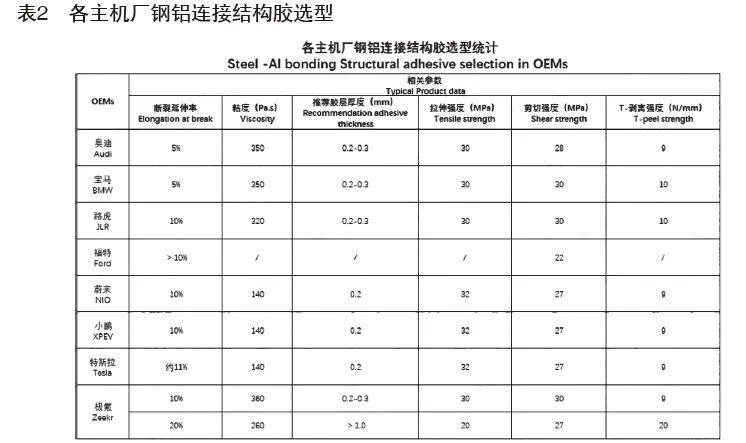

收集整理了国内较具代表性的几个主机厂对钢铝连接结构胶选型情况,仅供参考,详见表2。

如表2所示,再一次说明影响钢铝结构胶选型的关键因素是结构胶本身的强度和断裂延伸率,从统计数据来看,传统钢-钢等同种金属间使用的结构胶,其断裂伸长率在3%以内,已经远远不能满足钢-铝异种金属间的使用,大部分主机厂都将断裂伸长率指标提升到8%以上,甚至20%,以此有效保证钢铝胶接接头的强度和稳定性。

除此此外,每种结构胶都有着不一样的固化温度和固化时间,应根据不同的涂装生产线烘烤温度和时间来选择不同固化条件的结构胶,防止实际温度过低无法满足结构胶固化条件或者温度过高致使结构胶碳化而失效。再者,根据不同温度下,结构胶的应力应变曲线可以大致评估该结构胶在多大的残余应力下会失效,从而为初步选型提供依据。

以上我们了解了结构胶如此多的参数,以及每个参数会影响到哪些不同的性能,但尚不足以支持我们对钢铝连接结构胶进行最优的选型。除此之外,还应该了解结构胶所处的实际工况,以及每种工况对钢铝胶接性能的影响。因此,以下先采用CAE仿真分析的方法,对实际工况中的重要因素进行分析,得出影响胶结性能的各个因素,为后续物理测试试验的方案设计打好基础。

5 CAE仿真分析

影响钢铝连接结构胶性能的因素通常有边界条件,胶层的施工厚度,基材的料厚,尺寸等,以下为通过CAE仿真得出的相关结论。

5.1 不同边界限制条件

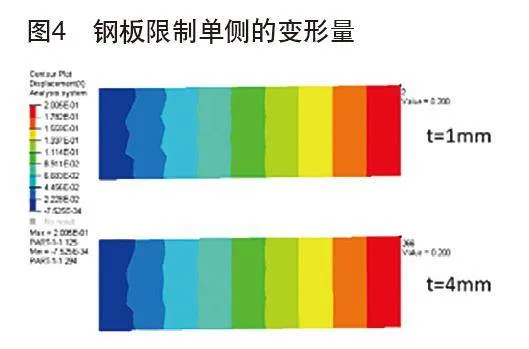

以一个长100mm,宽16mm的钢板建模,如图4所示,限制单侧,ΔT=200时,变形模式为几何尺寸的增大,料厚为1mm和4mm的钢板长度方向变形量均约为0.2mm。

同样以一个长100mm,宽16mm的钢板建模,如图5所示,限制双侧,ΔT=200时,变形模式为板材翘曲,料厚为1mm的钢板翘曲高度变形量约为4.5mm,而料厚为4mm的钢板翘曲高度变形量约为0.5mm。

由此得出结论,不同的边界限制条件,会产生不同的变形模式,而基材料厚的变化对双侧固定工况影响较大。

5.2 不同胶层厚度

如图6所示,通过仿真的方法,得出了结构胶胶层厚度从0.1mm-1.0mm剪切强度的具体数值。

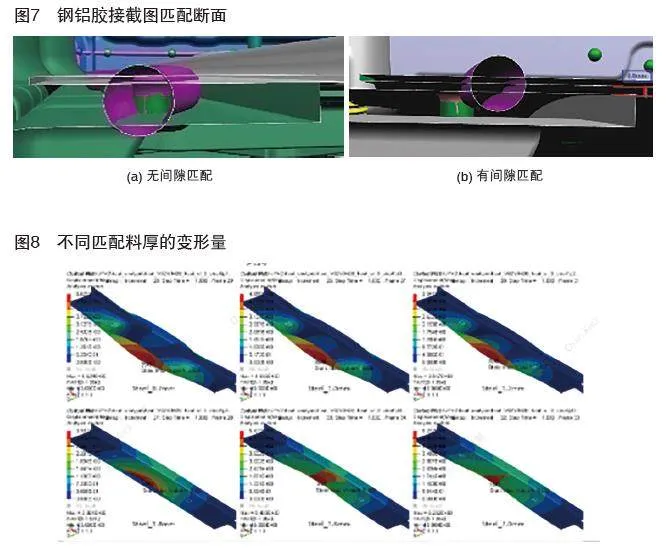

分析得出不同的胶层厚度对剪切强度的影响较大,随着胶层厚度的增加,剪切强度减小。同时,胶层厚度的增加也会增加胶粘剂的使用量及车身重量,对连接处的结构设计影响也较大。超过0.3mm的胶层无法直接通过工艺保证,而在车身结构设计上就应该考虑,并预留相应的涂胶间隙。然而,胶层厚度也并非越小越好,太小的胶层厚度,会导致其在烘烤时由于钢铝间较大的膨胀变形差异下失效。因此通常建议胶层厚度在0.2mm左右最佳,且不需要额外预留设计间隙,但若钢铝搭接两侧基材料厚差距较大,且一侧料厚低于1mm,则考虑选用断裂延伸率较大的结构胶(10%以上),且预留0.8mm涂胶间隙,如图7所示。

5.3 基材的不同料厚

分别以一个长100mm,宽16mm的钢板和铝板建模,铝板料厚为3mm(一体压铸铝一般料厚),钢板料厚依次为0.7mm、1.0mm、1.2mm、1.4mm、1.8mm、2.0mm,限制双侧,ΔT=200时,变形量如图8所示。

由此得出结论,基材的不同料厚会引起不同的变形量,料厚越大,变形量越小。

6 总结

通过前文分析,我们可以得出结论如下:

(1)钢铝胶接接头由于热影响的存在,对结构胶的选型提出了新的要求。

(2)钢铝胶接接头失效模式除了具有传统接头失效的形式外,还具有自身的特点,并根据接头边界限制条件的不同,有着不同的失效形式,单边固定的胶接接头失效形式为沿着胶接界面切线方向的拉伸失效,而两端固定的胶接接头失效形式为基材的拱起变形,沿着胶接界面的法向的拉伸失效,且越靠近中间位置失效风险越大。

(3)影响钢铝胶接接头力学性能的影响因素有结构胶自身参数:强度和断裂伸长率,这是我们进行钢铝结构胶选型时重点考虑的两个因素,另外基材的料厚、胶接接头的长度、基材的宽度、基材的表面处理方式、结构胶的胶层厚度也会对接头性能产生影响。

本文的不足之处在于未能对上述分析进行合理的物理试验验证,且只有定性分析没有定量分析,后续会进行更加深入的研究,设计合理的验证试验并进行大量的试验,对试验数据进行分析,修正现有仿真模型,精细化设计,在保证钢铝胶接接头性能的同时,平衡重量和成本。

参考文献:

[1]张东升,李彦云,李超.车身零部件成形工艺发展趋势研究[J].锻造与冲压,2022,2.

[2]操龙飞.金属材料的热膨胀特性研究[D].武汉:武汉科技大学,2013.

[3]王楠.车身钢铝胶铆连接结构热影响研究[D].吉林:吉林大学,2020.

[4]MARCHIONE F, MUNAFO P. Experimental investigation on timber-glass double-lap adhesive joints[J]. International Journal of Adhesion and Adhesives, 2021,106(102818).

[5]BAYRAMOGLU S, AKPINAR S, ÇALıK A. Numerical analysis of elasto-plastic adhesively single step lap joints with cohesive zone models and its experimental verification[J]. Journal of Mechanical Science and Technology, 2021,35(2): 641-649.

[6]T.Sadowski, Knec M, Golewski P. Experimental investigations and numerical modelling of steel adhesive joints reinforced by rivets [J]. International Journal of Adhesion&Adhesives,2010,30(5):338-346.

[7]T.Balawende. Technological Problem and Experimental Investigation of Hybrid:Cliched-Adhesively Bonded Join[J]. Archives of Metallurgy and Materials, 2011,56(2):439-446

[8]闫雪燕.基于热影响的钢铝异种材料零件连接研究[D].长春:吉林大学,2016.