基于一维仿真电池热管理控制策略的研究方法

2024-12-11王鹏张浩黄荣袁文静

摘 要:文章通过建立标准的热管理控制策略标定流程,配合整车热管理控制策略实现能耗最低化及电池系统温度控制最优化。文主要根据电池热管理系统零部件参数及电芯连接状态、热物性参数、电芯内阻表格、不同环境温度充放电表格,建立电池热管理系统一维仿真模型,该模型主要包含动力电池模块、冷板流道及导热垫模块、策略控制模块、充电模块、放电模块,通过模型校准工况对一维模型进行校准,得到校准模型进行热管理控制策略标定,通过标定工况输出低温加热及高温冷却热管理控制策略,通过连续工况最后验证热管理控制策略的精度,精度满足设计要求并输出热管理控制策略到BMS进行整车热管理验证。

关键词:热管理控制策略 热管理标定 一维模型

0 引言

热管理控制策略优劣直接决定电池系统充电性能、放电功率性能、电池系统能耗、电池系统寿命、电池系统安全性[1-2],因此在热管理结构设计完成基础上,热管理控制策略优化起到至关重要的作用,同时热管理加热及冷却性能又与能耗呈现矛盾趋势,电池热管理系统可控变量包含入水口温度、入水口流量、开启关闭阈值[3],策略制定需要参考的变量包含电芯充放电电流、电芯最高温度、环境温度、电芯温升速率,因此最优控制策略制定需要大量标定试验来确定最终策略,基于一维仿真热管理控制策略标定可代替试验来确定最终策略,节省开发资源,缩短开发周期。

1 热管理系统控制策略介绍

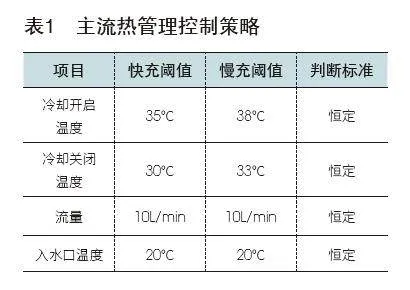

电池热管理控制策略是作为电池热管理系统核心,控制策略的优劣直接影响电芯的循环寿命[4]及单次工况的行驶里程,目前主流整车厂家采用的制冷热管理控制策略如下表所示。

原热管理控制策略不能根据电芯的充放电状态调整入水口温度及流量,存在充电电流较小时、平缓行车制冷能耗较大问题。

2 电池热管理系统一维模型建立

2.1 电池系统一维仿真流程

如下所示为热管理控制策略仿真标定分析流程,1D仿真分析流程分为材料参数获取、模型建立、模型校准、热管理控制策略标定、热管理控制策略验证、结果输出六个步骤。项目开发过程中严格遵守仿真开发流程,对于统一标定流程、提高标定精度有指导意义。

2.2 一维模型参数设置

材料参数在模型仿真分析中起到至关重要的作用,在仿真模型建立前需要获得准确的电池系统中对热性能起到影响作用的材料物性参数,各参数测试方法需严格按照国家标准或行业标准执行。下表2详细列出了仿真标定过程中需要确定的材料参数。电池系统内8ca2da8ddd8fd2356f98e37a00f31483部材料组成复杂,存在大量金属及非金属材料,对系统热场影响较大,因需要对材料属性进行详细测试,并得到精确结果。

2.3 一维模型搭建

整体能耗计算模型如下:

Qtotal=Qpumpl+Qcooll

通过以上公式,建立能耗模型,在分析每个运行工况下电池液冷系统能耗,液冷系统能耗作为评判液冷系统性能优劣的指标,最终转换成电动车行驶里程指标,该模型包含策略分析所需所有模块,可进行充放电连续工况进行仿真。

3 一维模型校准

3.1 电池系统发热量校准

通过校准试验进行试验结果与仿真结果差值,对仿真模型电芯内阻参数进行优化,若校准结果对比精度在5%以内,则内阻参数满足设计要求。

电池系统发热功率校准对系统温度计算准确性有较大影响,因此在进行正式热管理控制策略开发前需进行电池系统发热功率标定,且电池系统发热功率可根据充放电电流及电芯温度进行实时计算。

试验过程中,不开启热管理系统,对电池系统进行恒流充电和者放电,记录电芯的温度变化情况,记录最高及最低两颗电芯温度进行标定。电芯发热量校准,电芯最高温度及最低温度测试结果与仿真结果误差在5%以内,满足标定模型需求,电池系统模型可应用于热管理控制策略标定。

3.2 热管理系统换热系数校准

在电芯发热功率标定准确基础上进行热管理系统换热系数标定。如下表4为换热系数标定工况,标定原则为电池系统不进行充放电,对液冷系统换热系数进行校准。

通过换热系数校准试验可将模型仿真温度与测试温度误差控制在5%以内,校准完成后模型可用于热管理策略标定。

4 热管理策略标定

4.1 充电工况入口水温标定

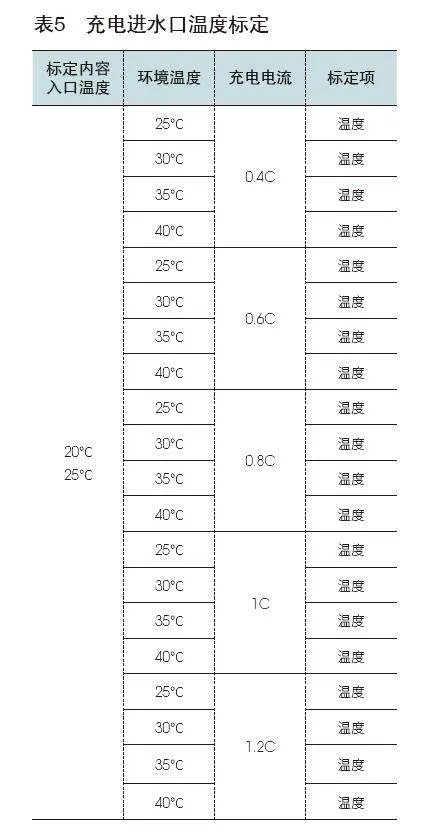

在开启关闭策略标定完成基础上进行入口水温标定,入口水温确定原则电芯温度达到热平衡。表5为充标定工况。

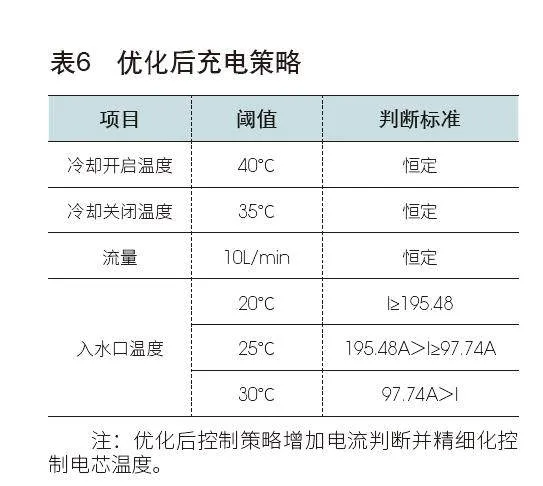

在优化前热管理控制策略未考虑充电电流,因此热管理控制策略存在一定的滞后性,且存在能耗较高的情况。通过不同入口水温电流遍历工况仿真,当入水口温度为20℃时,充电电流为195.48A可达到热平衡,当入水口温度为25℃时,充电电流为97.74A可达到热平衡,因此优化后热管理控制策略考虑充电电流因素,实时判断电流并进行水温调整,最终降低热管理能耗,得到如表6控制策略。

4.2 放电工况入口水温标定

放电工况根据高速行车工况、最高车速工况、US06工况分别进行仿真分析,得到三种工况下电芯温升速率,根据温升速率及电芯最高温度进行入口水温控制,得到放电工况热管理控制策略。根据放电工况中电芯温升速率,调节入口水温及流量,较无温升速率判断条件的热管理控制策略控制精度提高,同时响应速度提高,解决热管理滞后的问题,如表7。

5 热管理控制策略验证

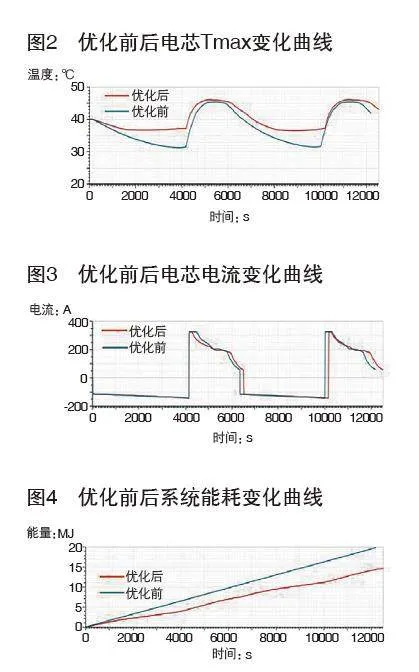

在得到充电及放电工况优化后的热管理控制策略后,可通过40℃高速行车+快充+高速行车+快充工况进行热管理控制策略的验证,并进行优化后热管理控制策略的对比,得到在实际运行工况中热管理控制能力表现,并能细化能耗的收益。

通过图4分析可见,新策略与原始策略进行对比,连续运行工况下新策略能耗可降低26%,总能耗为20×106J,节省能耗为1.44kWh。在连续运行工况中电芯最高温度46℃满足性能边界需求。该优化热管理控制策略可满足性能设计要求,同时热管理能耗降低较为明显,因此可作为整车电池热管理控制策略。

6 结论

通过基于建立电池系统一维仿真模型,对热管理控制策略进行数值仿真试验,通过模型校准试验及验证试验,保证一维模型的准确性,标定试验内容可以通过仿真模型数值试验代替,节省大量试验资源,节省开发试验成本。模型校准结果精度和连续工况仿真与试验结果对标精度都控制在95%以上;连续运行工况能耗降低26%,节能1.44kWh;通过一维仿真模型可替代80个标定试验,节省试验周期40天(2个样本),节省试验费用10.2万—12万元。

通过建立基于一维仿真策略标定流程,可作为热管理开发过程的重要一环,在整车开发过程中可提高工作效率,节省开发成本及资源。

参考文献:

[1]王芳,夏军,等.电动汽车动力电池系统设计与制造技术[M].北京:科学出版社,2017,29-30.

[2]张浩,罗志民,等.电动车动力锂离子电池水冷系统研究[J].汽车实用技术,2017,6:47-50.

[3]江丰,阎明瀚,闫仕伟.电池系统热管理控制策略与能耗评估研究[J].汽车实用技术,2021,15:9-13.

[4]刘斌.电动车辆动力电池包热管理控制策略研究[D].北京:北京理工大学,2015.