基于Foldingnet的一种零部件匹配方法

2024-12-04鲁峰陈君宝张展

摘 要:本研究介绍了一种在焊装装备智能设计过程中的零部件匹配方法。该方法利用深度学习AI技术,改进了Foldingnet网络框架,对零部件特征信息进行高速提取和模型训练,构建了一个零部件特征历史向量库。该方法将零部件的点云信息转化为算法模型进行训练,对零部件特征进行捕捉和学习。在匹配过程中,计算待匹配零部件的特征向量与历史零部件特征向量的相似度,选取相似度高于90%的结果作为推荐。试验结果证明,该方法有效地解决了现有技术中零部件搜索准确率低、时间长的问题,提升了设计效率,缩短了开发周期。

关键词:零部件检索;特征信息;Foldingnet;深度学习;特征向量库;相似度计算

中图分类号:TP 391" " " " " " 文献标志码:A

在产品开发过程中,焊装装备大量零部件重复设计,全新的设计只占很低比例。因此,从数据库中快速、准确地搜索相似的零部件模型并进行匹配,成为提高设计效率、缩短开发周期的关键。

点云配准[1]是计算机视觉和机器人技术领域的一项基本任务,应用广泛。最典型的点云配准算法是BESL等[2]1992年提出的迭代最近点算法,该算法简单、直观且易于完成。王飞等[3]使用4PSC(4-points congrunt sets)算法对多期道路车载激光点云进行粗配准,缩短了配准时间。朱启兵等[4]利用点到面的ICP算法对盆栽进行配准,配准精度还需要提高。Shen等利用源点云生成目标点云,获取源点云和目标点云的内部差异来进行内部区分。胡江豪等提出了一种匹配几何特征的新型部分重叠点云配准算法。王琛[5]提出了一种围绕三维重建的点云配准算法,提升了三维重建模型的精度。

本研究提出基于Folding Net的零部件匹配方法,旨在提高现有技术中零部件检索的准确率。

1 点云训练模型结构设计

1.1 问题描述

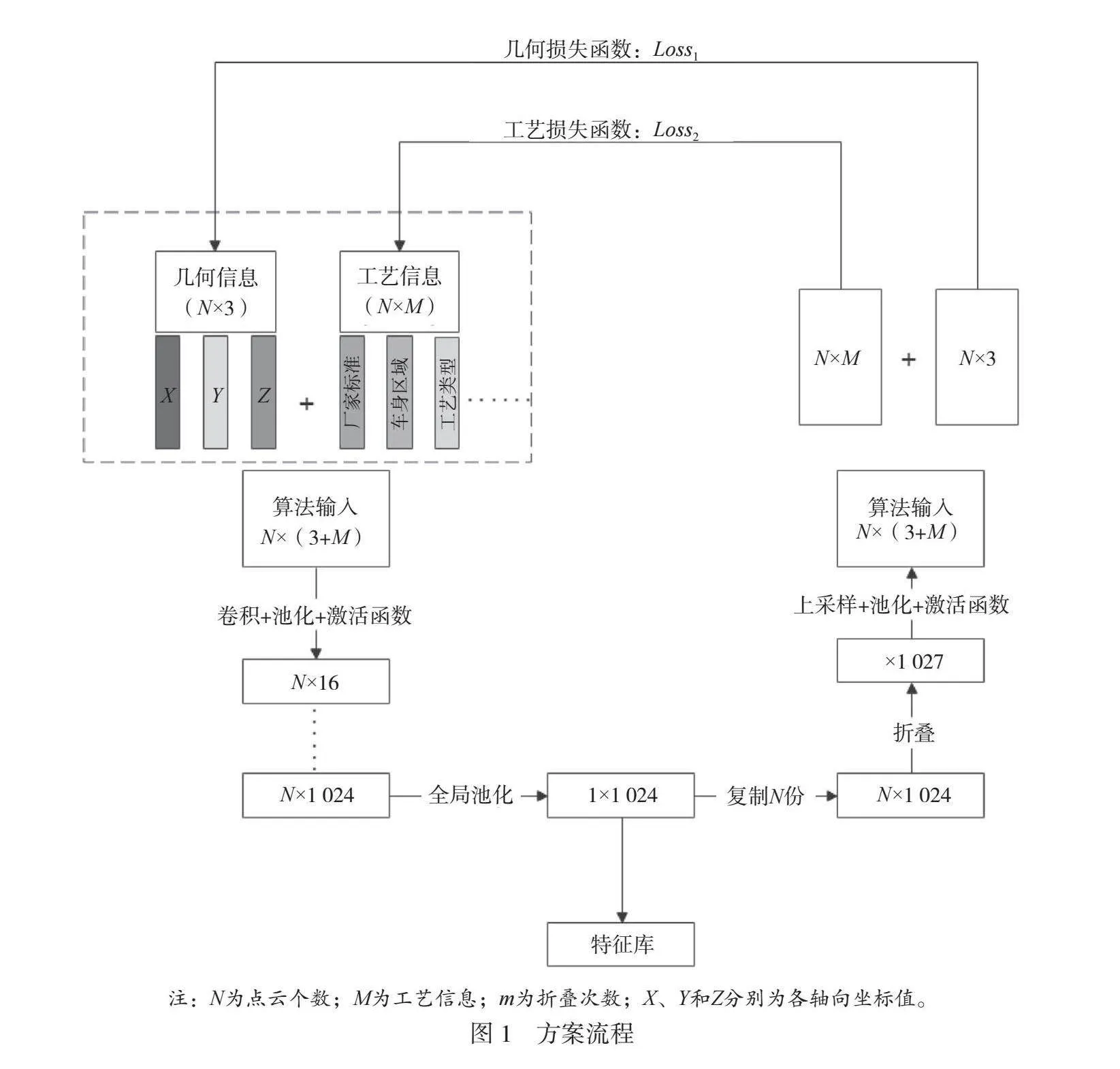

零部件模型的目标点云是一系列三维坐标点的集合,特征信息包括零部件的几何结构特征信息,转化为N×3的数组;材料属性特征信息转化为N×M1的独热编码;加工工艺特征信息转化为N×M2的独热编码。将零部件的特征信息输入预设学习模型,得到零部件的特征向量。本研究将在训练过程中几何信息的损失函数设为倒角距离损失函数,材料属性信息的损失函数和加工工艺信息的损失函数设为欧式距离损失函数。用倒角距离表示几何结构信息损失,倒角距离损失函数如公式(1)所示。

(1)

式中:L1为几何结构信息损失;dCD为倒角距离;S1为所述历史零部件的点云集合;S2为所述重构后的历史零部件的点云集合;x为所述历史零部件的点云集合中的任意1个点;y为所述重构后的历史零部件的点云集合中的任意1个点。

材料属性信息和加工工艺信息损失可以利用欧式距离损失函数计算,计算过程如公式(2)所示。

(2)

式中:L2为工艺信息损失;n为点的总数量;xi为历史零部件的材料属性(加工工艺)信息第i个元素;yi为重构后的历史零部件的材料属性(加工工艺)信息第i个元素。

根据几何结构信息损失、材料属性信息损失和加工工艺信息损失,可以得到历史零部件的特征向量与重构后的历史零部件的特征向量之间的最终损失,最终损失函数如公式(3)所示。

Loss=a·Loss1+b·Loss2 " " " " " " " " " " " " " " "(3)

式中:a、b分别为2个可学习的超参数;Loss为最终损失函数值。

方案流程如图1所示。

1.2 模型网络结构

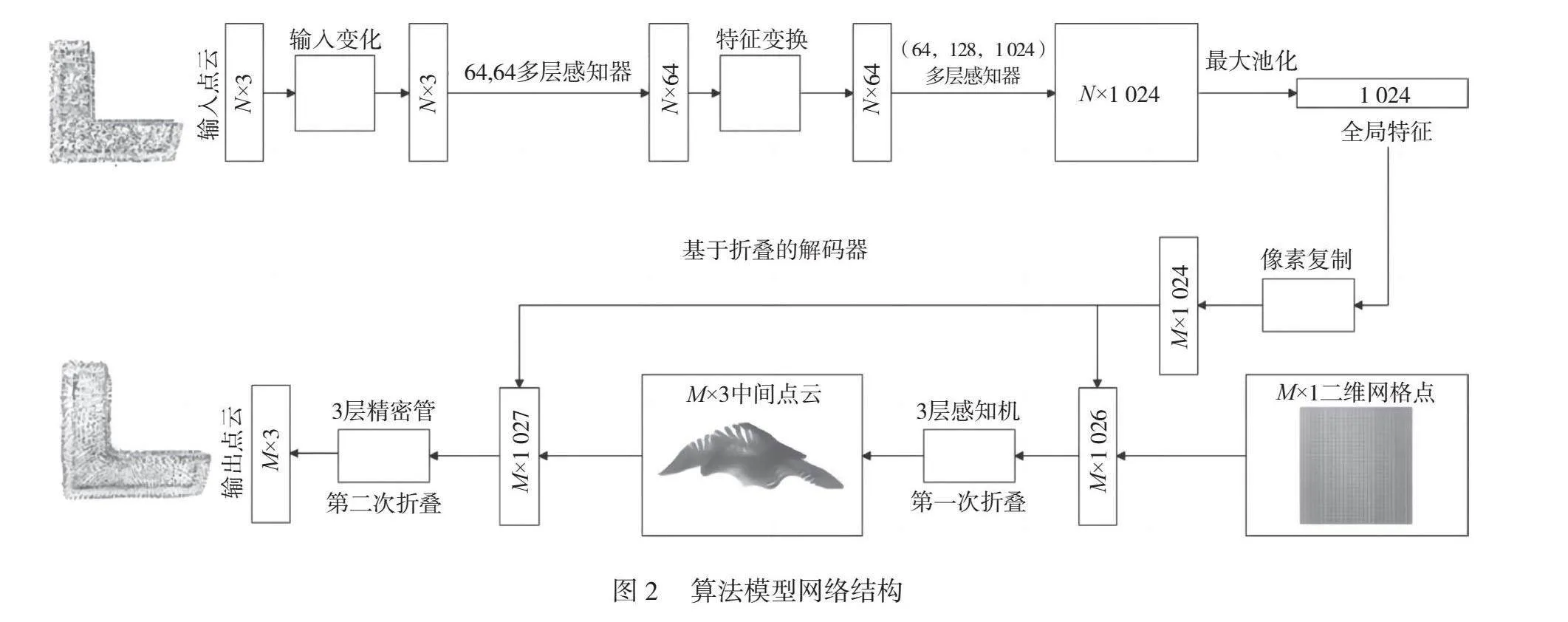

目前,主流点云深度学习算法直接将点作为网络模型的输入,点云具有无序特性,因此空间位置相似的点存储在内存的非连续位置[6]。基于深度学习,本研究在FoldingNet结构的基础上设计一种匹配几何特征的网络架构,使用PointNet特征提取网络作为输入网络,FoldingNet解码器作为输出网络。

PointNet是一个可以端到端处理点云数据的神经网络架构,其广泛应用于处理点云分类和分割任务。其是第一个处理点云数据的架构,简洁、有效的网络结构为后续研究新方法提供了启发。

FoldingNet是由Yang等提出的1个网格可深度变形的点云自编码器。提出了新的端到端graph-based编码器和folding-based编码器。点云结构一般由稀疏的三维点表示,很难应用于传统的深度学习框架中。该方法可以解决点云结构不规则导致的问题。

算法模型的网络结构如图2所示,特征提取网络包括输入变换(input transform)、特征变换(feayure transform)和最大池化(maxpooling),解码输出网络利用感知器、图像层和折叠操作进行特征解码。其减少了参数个数,根据定义损失函数来评估匹配结果的差异。

解码器包括2次folding操作。这种设计减少了参数个数。最后定义损失函数来评价差异大小。

2 零部件点云模型训练

2.1 数据集准备

在深度学习领域,数据集是进行训练和优化的重要工具。PointNet特征提取网络需要输入合适的零部件点云数据集。为保证解码输出网络处理效果达到预期,点云数据集应具备足够丰富的数据量,本研究采用超过100 000个焊装夹具零部件的点云数据作为训练数据集。部分历史零部件点云如图3所示。

2.2 数据处理

为了增加数据集数量,提升数据集的多样性,本研究对原点云进行数据增强处理,包括对点云进行旋转处理、随机抖动[7]以及归一化处理[8]。每个点云数据随机选择一个旋转角度,生成不同姿态的零部件点云数据,在其坐标上添加一个随机的扰动值。对点云数据进行归一化处理,将其坐标控制在[-1,1]。具体步骤如下。

2.2.1 旋转处理和随机抖动

当参照系统不同时,点云中点的坐标会发生变化,因此须对点云数据进行处理,使其具有规律性和一致性。本研究选择以下2种点云扰动处理方法。

2.2.1.1 随机抖动

对点云进行随机抖动,增加噪声的变化和多样性,使模型更好地适应真实场景中的噪声情况。

2.2.1.2 旋转处理

每1轮训练后,改变点云角度,影响特征的提取与描述。旋转点云,提高模型的鲁棒性,适应不用的应用场景。

2.2.2 归一化处理

为增加数据集数量,加快训练计算速度,对点云数据进行规范化处理,使其具有统一的尺度和范围。点云归一化有助于提高点云数据的可比性、对齐性,增强处理效果。归一化处理过程如公式(4)~公式(7)所示。

(4)

(5)

(6)

(7)

式中:Rxy、Rxz和Ryz分别为xy、xz和yz平面旋转矩阵;xi、yi和zi( i=1,2,…,n)为初始点云坐标;x'i、y'i和z'i(i=1,2,…,n)为旋转变换后的点云坐标;x\"i、y\"i和z\"i(i=1,2,…,n)为平移变换后的点云坐标;σi为一定阈值内的随机数;θ为旋转角度。

2.3 模型训练

模型训练有以下3个步骤。1)建立历史零部件的特征信息库。2)训练信息转化模型,学习历史零部件特征信息与特征向量的映射关系。3)评估、优化并输出训练后的信息转化模型。在训练过程中,利用历史零部件和重构后的历史零部件,对初始学习模型进行优化,得到预设学习模型,计算历史零部件的几何结构信息缺失;计算样本模型的材料属性信息与重构后的样本模型的材料属性信息缺失;计算历史零部件的加工工艺信息与重构后的加工工艺信息缺失。在训练过程中,编码-解码结构的网络模型的损失函数包括3个维度,总损失函数记为Loss。损失函数值如图4所示。本研究训练网络模型采用初始学习率、样本数和训练轮次3个模型参数配置训练网络。模型参数见表1。

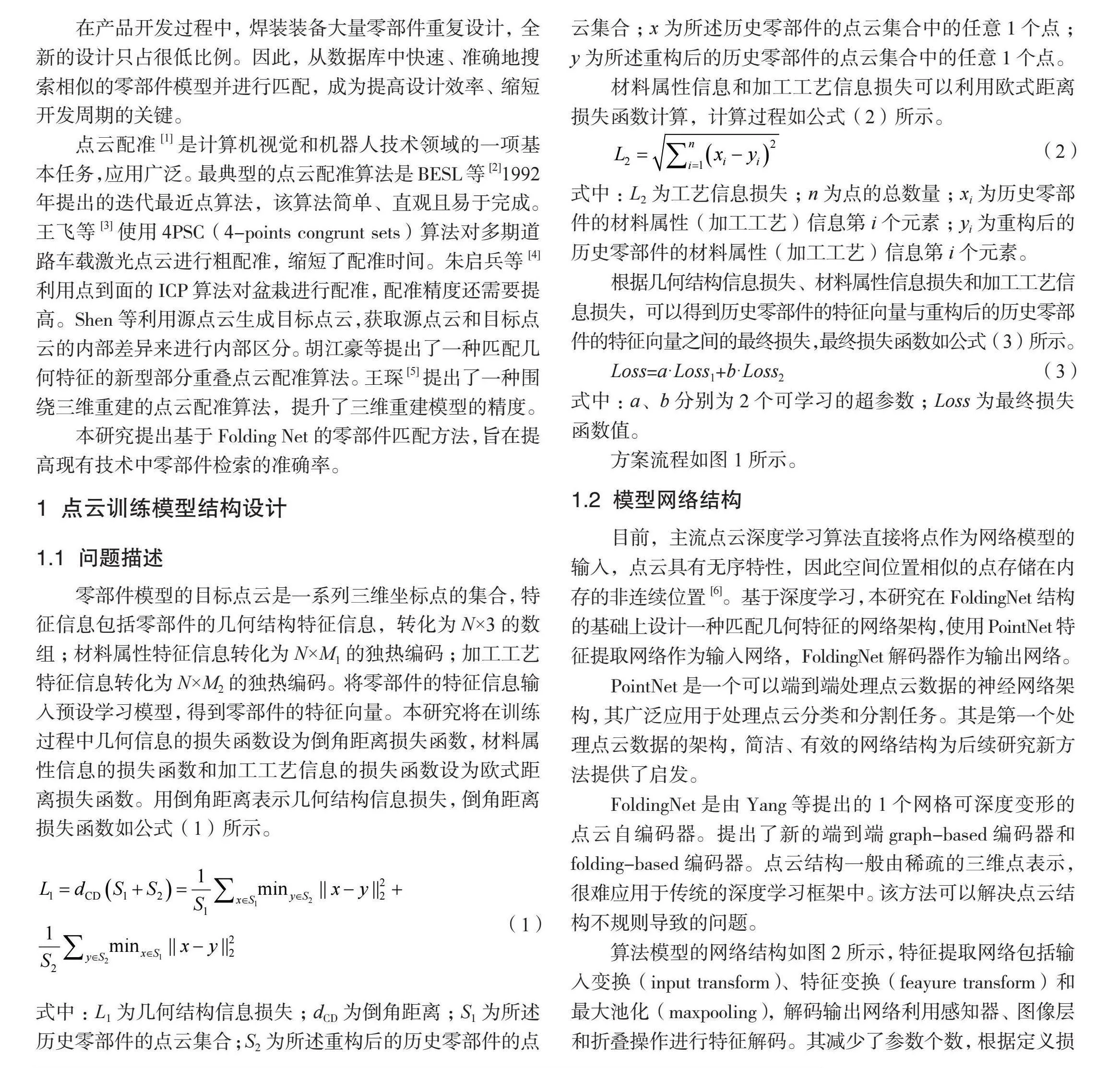

从图4可以看出,损失函数值在第100轮处发生抖动,在整体迭代过程中呈现下降趋势。以定位孔和立柱为例,点云训练结果如图5所示。

模型对整体训练集的处理能力如公式(8)所示。

(8)

式中:S为各个零部件与历史零部件匹配的准确率;N为样本数;T为真例数。

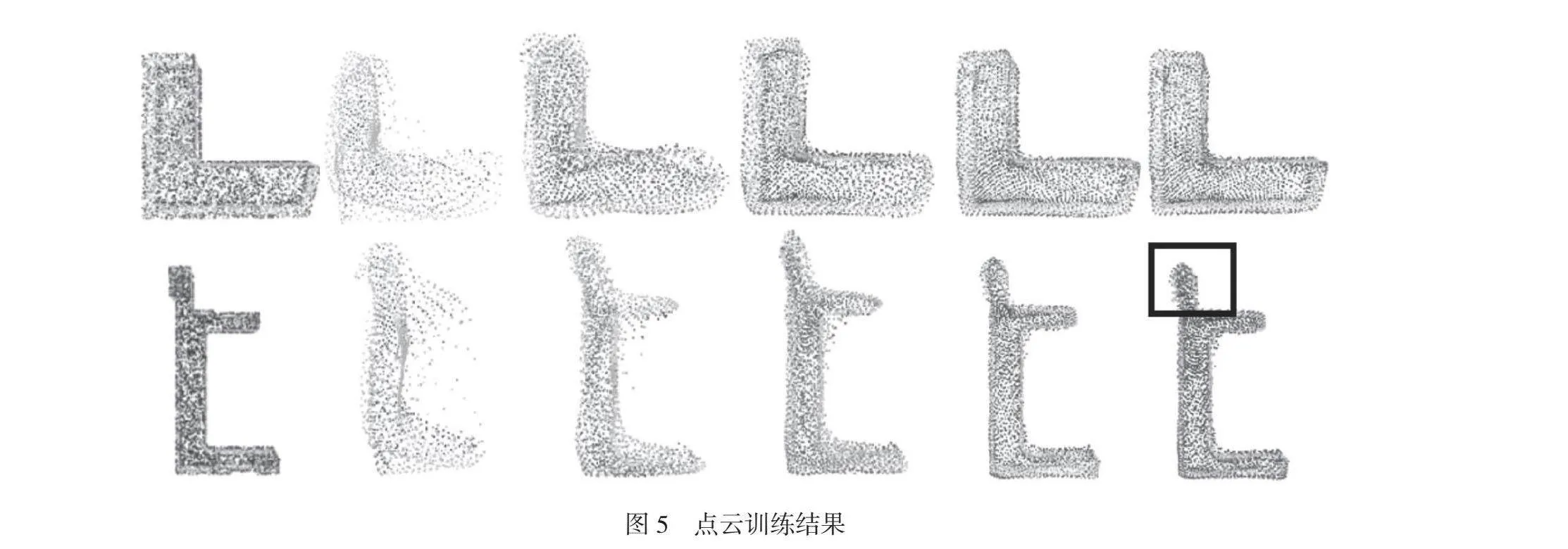

3 零部件点云匹配算例

从图5可以看出,零部件匹配模型准确度较高,黑色框中为匹配失败的点云,当整个模型对零部件点云的相似结构进行匹配时可能会出现误差。将历史方案与点云进行匹配,比对并智能调整新的设计参数,生成符合这些参数的新方案。这种智能化的匹配和调整过程能够提高设计效率和准确性,为产品开发提供支持。零部件匹配结果如图6所示。

自动匹配方案与历史方案的相似度达到90%以上,可以满足生产需要。本文改进网络结构,构建特征向量库,计算相似度,成功地提高了零部件匹配的准确率和效率。试验结果显示,与传统的人工设计方法相比,新方法的设计效率提高了84%。

4 结论

本文改进了FoldingNet网络,使其适用于零部件点云的匹配任务,对零部件模型进行自动匹配。使用PointNet特征提取网络替换FoldingNet提取网络,本文消除了点云排列顺序的影响,能够处理不同数量的点云数据。

本文制作了零部件的CATIA模型,对点云进行数据增强处理,获得零部件点云模型。使用改进后的FoldingNet网络进行训练,成功构建1个有效匹配零部件点云的历史零部件库。根据匹配结果,本文设计的零部件库解决了零部件匹配准确率低的问题。

为了进一步提高零部件模型匹配的可靠性,本文将优化点云训练集,提升网络性能。确定目标特征向量在零部件特征向量库中的索引,可以获取与目标特征向量对应的零部件,将其确定为搜索结果。这个步骤将进一步完善零部件搜索方法,保证搜索结果的准确性和可靠性,提高效率。

参考文献

[1]胡江豪,王丰.基于重叠域采样混合特征的点云配准算法[J].计算机应用研究,2022,39(11):3503-3508.

[2]BESL P J,MCKAY N D.A method for registration of 3-D shape[J].IEEE Transcations on pattem analysis and machine intelligence,1992,14(2):239-256.

[3]王飞,刘如飞,任红伟,等.利用道路目标特征的多期车载激光点云配准[J].测绘科学技术学报,2020,37(5):496-502.

[4]朱启兵,张梦,刘振方,等.基于点云配准的盆栽金桔果实识别与技术方法[J].农业机械学报,2022,53(5):209-216.

[5]王琛.三维重建中的点云配准算法研究[D].成都:电子科技大学,2023.

[6]李潞洋.三维点云深度学习分析的关键技术研究[D].太原:中北大学,2023.

[7]申美胜.基于深度学习网络的点云数据的识别和分割[D].上海:华东师范大学,2021.

[8]阮剑,朱连海,胡三宝.基于PointNet的车身分割方法[J].武汉大学学报(工学版),2023,56(3):347-352.

作者简介:鲁峰(1997—),男,硕士,湖北鄂州人,机械工程师,从事智能制造方面的研究。

电子邮箱:a821995833@qq.com。

通信作者:陈君宝(1975—),男,黑龙江哈尔滨人 ,教授,研究方向为智能制造。

电子邮箱:13872821175@139.com。