WE83镁合金环件离心铸造的组织与性能研究

2024-11-09王影胡长建郭庆福李晨辉刘军威

摘 要:大型高强韧镁合金整体环件在航空航天领域拥有广泛的应用前景,而大型镁合金铸锭往往伴随着枝晶粗大、成分偏析严重等问题难以制备,因此传统整体金属环件的大铸锭—大环件技术路径不适合镁合金环件的生产。本文应用离心铸造技术制备厚壁WE83镁合金环件,通过引入离心力场调控环形铸件的凝固组织,研究离心力场对凝固组织及力学性能的影响。结果表明,离心铸造镁合金环件晶粒得到显著细化,铸件不同取样位置平均晶粒尺寸差值减小,基体上析出大量层片状LPSO相,抗拉强度高达259MPa,断裂延伸率为9.9%,较金属型重力铸造铸件均有显著提高。为大型镁合金环形铸件的细晶化、匀质化制备工艺开发奠定基础。

关键词:WE83镁合金; 离心铸造; 微观组织; 力学性能; 数值模拟

中图分类号:TG249.4 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.07.009

基金项目: 航空科学基金(2017ZF55018);河南科学基金(202300410486)

在航空航天领域,结构减重和结构功能一体化是航空航天器材结构材料发展的重要方向[1]。结构减重能够促进飞行器材的轻量化发展,在提升飞行器材运载能力及航程的同时降低燃油消耗。镁合金具有密度低、比强度和比刚度高、阻尼减振降噪能力强、资源丰富等一系列的优点,现已成为航空航天、国防军工等领域的重要材料[2-4]。飞机机体的关键连接部件(连接法兰环、储箱等)以大型无缝铝合金环形件加工制备,如果采用密度更低、比强度更高的镁合金代替铝合金制造飞机的连接法兰环等大型结构件,能够进一步推动其轻量化程度,其阻尼减振降噪能力也能提升系统的稳定性,对我国航空工程的发展和国防建设具有重要战略意义。

传统大型铝合金无缝金属环形件的生成流程为大型铸坯→锻造镦粗→冲孔→扩孔→环轧,即生产大的环件就要匹配大铸锭,同时合金的塑性变形能力强。镁合金凝固区间较宽,大型镁合金铸锭凝固组织往往伴随着枝晶粗大、成分偏析严重等问题[5],会损害后续的变形与使用性能。且镁合金为密排六方晶体结构,塑性成形能力差,每次塑性变形程度有限,以目前制备高强韧镁合金铸锭的水平,应用传统环件生产技术能够制备1.4m以下的无缝镁合金环件,无法满足航空航天器材对大型镁合金环件的需求[6-9]。因此,应用离心铸造技术制备环形铸件(近终成形),然后对环形铸件进行一定量的环轧加工就能够获得大型镁合金环件,该技术与传统技术相比流程短,并且避开了大断面镁合金铸锭质量差和镁合金塑性变性能力差的问题。

离心铸造材料利用率高、组织致密,铸造成形中空轴对称零部件拥有无可替代的优势,其固有的周期性离心力场、熔体流动等特性能够影响凝固过程,从而实现对铸件组织调控与偏析的控制[10]。滕海涛等[11]研究发现离心铸造工艺能够细化AZ61镁合金的铸态组织。罗丹等[12]研究发现离心铸造工艺能够细化Mg-5Sn合金组织和提升Sn在α-Mg相中的固溶度。目前国外镁合金离心铸造技术的研究尚处于空白阶段。因此,离心铸造是制备组织致密、成分均匀的大型镁合金环形铸件的重要潜在技术。本文应用离心铸造技术制备WE83镁合金环形铸件,通过微观组织观察、力学性能测试及凝固过程的数值模拟等方法,系统地研究了WE83镁合金环件的成形性能,为大型高强韧稀土镁合金环件的制备工艺开发奠定基础。

1 试验材料与方法

本文所使用的材料为WE83镁合金,其化学成分见表1。

合金在井式气氛保护炉中熔炼,镁合金熔体精炼后保温温度为730℃,待浇铸。离心铸造模具脱模剂涂层厚度0.3mm,模具预热温度达到150℃后起动离心铸造机快速升高至1095r/min,而后快速完成浇铸,保持旋转速度运行12min后停止转动,取出环形铸件,成形环件尺寸为外径24cm,内径12cm,高度12cm。作为对比,同时采用重力铸造工艺制备长度60cm,宽度12cm,高度6cm的常规铸锭,模具壁厚及预热温度、浇铸温度等工艺参数与离心铸造工艺参数相同。

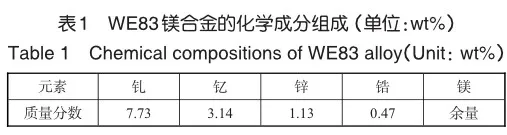

根据凝固过程的数值模拟结果,分别取铸件最先完成凝固的外层、凝固中间位置的中间层和最后完成凝固的内层取样制备金相试样和拉伸试样,在奥林巴斯GX-51金相显微镜上进行金相组织观察,根据等效圆直径法计算铸态组织平均晶粒尺寸。TESCANVEGA-3型扫描电镜进行微观组织形貌与成分分析,力学性能测试在CMT-5205万能力学试验机上进行,如图1所示。

由于合金熔体不透明,且在高速旋转的模具中凝固,不具备采集凝固参数的条件,只能在凝固结束后对铸件试样进行凝固组织分析,很难分析镁合金凝固组织演变的影响规律,因此应用Procast软件模拟离心铸造凝固过程,将熔体在凝固过程中的温度场分布等可视化显示,为凝固组织演变研究提供理论依据。

2 试验结果与分析

2.1 物相及组织形貌

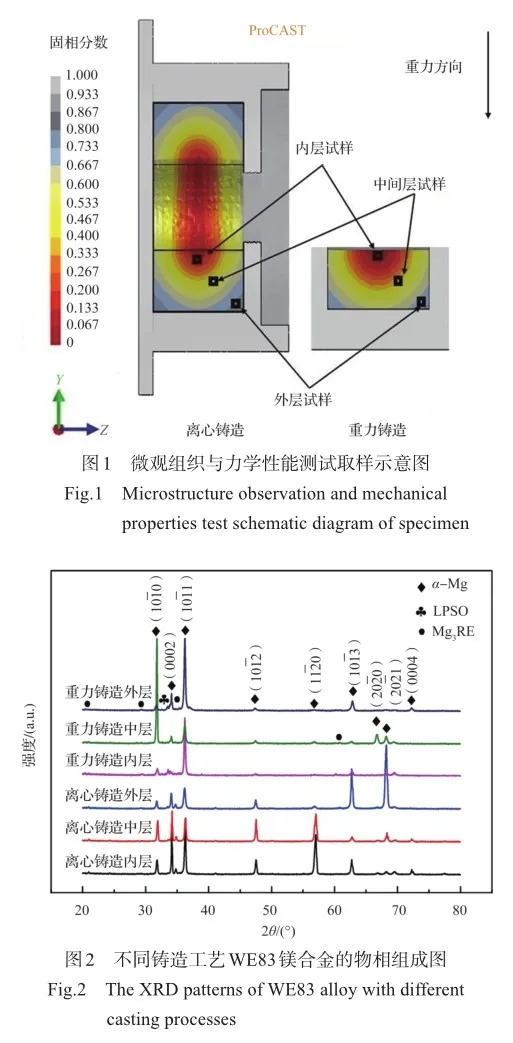

图2为不同铸造工艺制备的WE83合金的物相组成测试结果。由图2可知,离心铸造和重力铸造制备的WE83合金均有α-Mg相、Mg3RE和LPSO相组成,其中α-Mg相含量最多,Mg3RE次之,LPSO相最少。离心铸造工艺制备的WE83凝固组织中α-Mg的晶粒取向分布较为均匀,这主要是由离心铸造凝固过程中传热路径的变化导致的[11-13]。

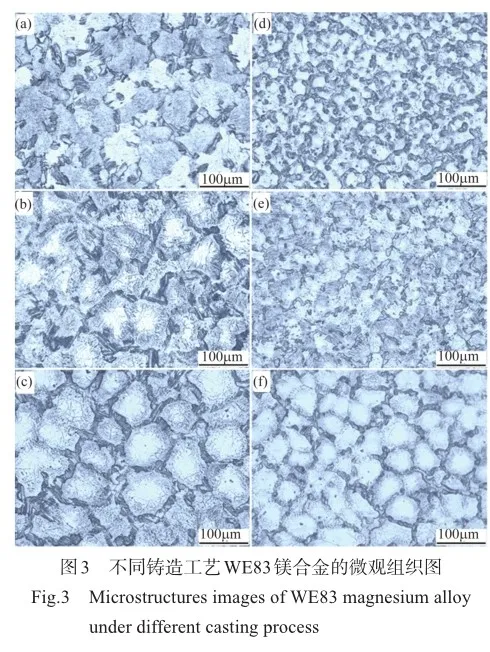

图3为不同铸造工艺制备的WE83合金的微观组织。其中,图3(a)、图3(b)和图3(c)为重力铸件的外层、中间层及内层微观组织,图3(d)、图3(e)和图3(f)分别是离心铸件的外层、中间层及内层微观组织。由图3可知,不同铸造工艺制备的WE83合金铸件的微观组织均由白色的等轴α-Mg晶粒和沿晶界分布的深灰色Mg3RE相组成。金属模具重力铸件不同区域的微观组织如图3所示,随着凝固时间的增加,α-Mg相的晶粒尺寸呈增大趋势;深灰色Mg3RE相则随着凝固时间的增加,由块状分布在晶界附近转变为网状分布在晶界上。离心铸件的α-Mg相的晶粒尺寸也随凝固时间的增加呈增大趋势,而深灰色Mg3RE相形貌和分布状态变化较为混乱,从网状分布在晶界上逐渐变为粗大块状并离散分布在晶界附近,最后又转变为网状分布。

根据凝固理论,外层熔体受模具激冷过冷度较大,凝固速度较快最先完成凝固,铸件外层组织在取样组内最为细小;随着凝固向熔体内部推进,中间层随后完成凝固,中间层金属熔体过冷度较外层小,凝固时间较外层长,晶粒有较长的时间生长,而内层最后凝固,晶粒尺寸最为粗大。由于离心力场作用,离心铸造合金晶粒尺寸较重力铸造小,随着凝固的进行熔体固相分数的增加,导致内层区域的凝固过程受离心力场的影响减小,离心铸造内层微观组织与重力铸造内层微观组织、形貌相近。

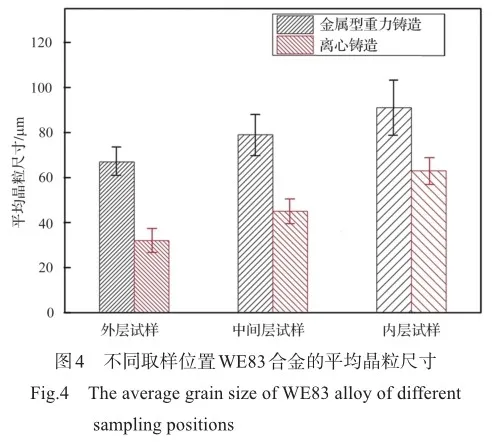

图4为不同铸造工艺WE83合金的平均晶粒尺寸,由图4可知,随着凝固时间的增加,离心铸件不同位置处的α-Mg晶粒平均尺寸由外层的32μm逐渐增大到内层的63μm;金属模具重力铸件的晶粒尺寸较离心铸件大,从外层的67μm增大到内层的91μm,平均晶粒尺寸的标准差也逐渐增大。

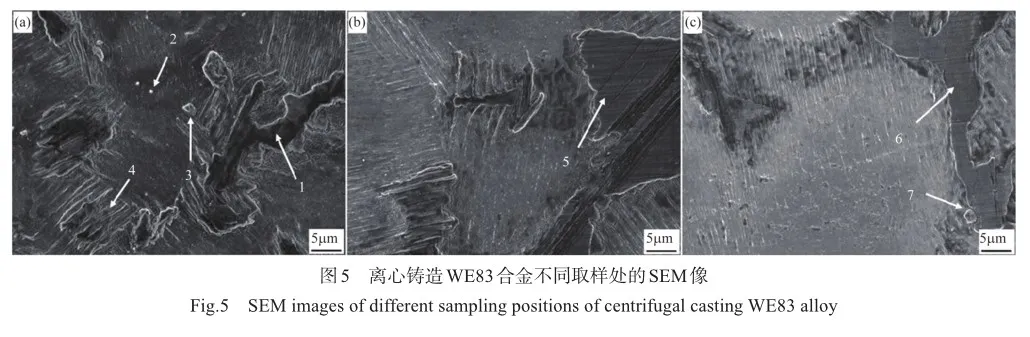

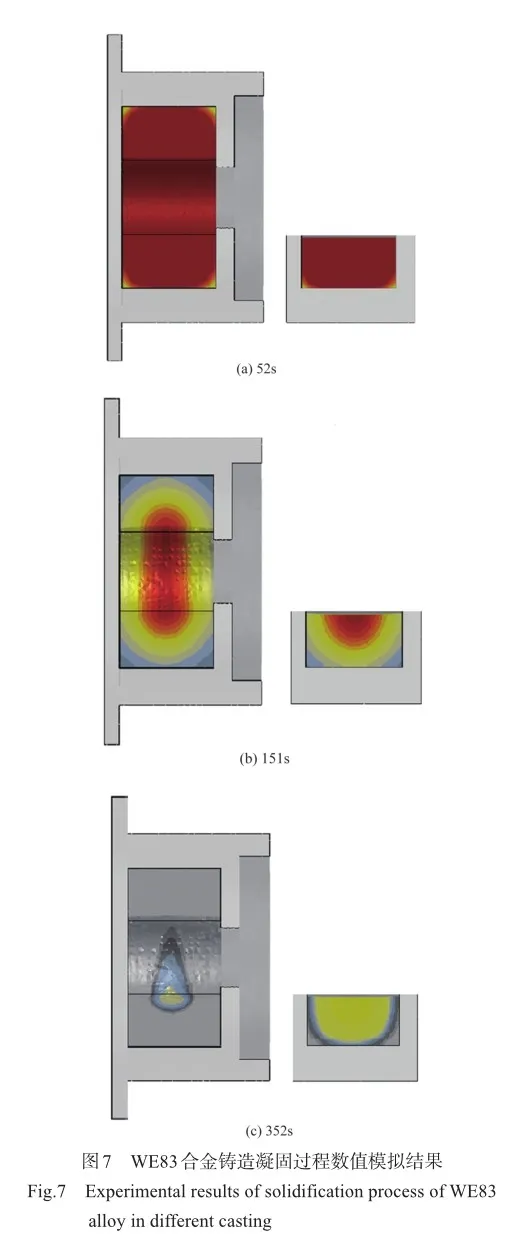

图5为离心铸造WE83合金的SEM图,经过对组织中的Mg-RE相EDS测试,结果见表2,不同试样中大块状Mg-RE相(EDS-1、EDS-5、EDS-6)主要含有Gd和Y两种稀土元素,结合XRD测试及微观组织观察结果,推测主要是Mg3RE相。α-Mg基体上分布在大量平行层片状LPSO相(EDS-4),层片状LPSO相在外层组织中含量比中间层和内层含量多[14],出现这一现象的原因是凝固过程中凝固速度越快,凝固前沿液-固界面原子错配度越高,导致大量的溶质原子固溶在α-Mg相中,随着固相温度降低α-Mg基体上析出层片状LPSO相,凝固速度越快层片状LPSO相析出越多,此外基体内部还分布着少量的白色富Zr颗粒(EDS-2)。

2.2 力学性能分析

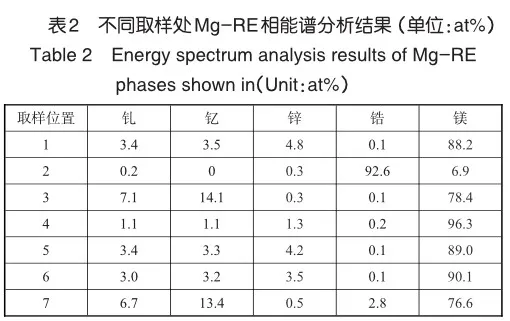

不同铸造工艺制备的WE83合金力学性能测试结果如图6所示,其中,图6(a)~图6(c)分别为离心铸造外层试样、中间层和内层试样的拉伸强度测试结果;图6(d)~图6(f)分别是金属型铸造外层试样、中间层和内层试样的拉伸强度测试结果。离心铸造外层试样的抗拉强度及断裂延伸率均为本组测试最好,抗拉强度和屈服强度分别达到259MPa和181MPa,拉伸延伸率为9.9%。重力铸造WE83合金强度最高的外层试样的抗拉强度和屈服强度分别达到218MPa和157MPa,拉伸延伸率为6.2%。力学性能测试结果表明,离心铸造制备的WE83合金力学性能优于重力铸造,同一铸造技术制备的试样外层力学性能优于中间层,中间层优于内层。

由图3、图4可知,离心铸造WE83合金外层的晶粒尺寸最小约为32μm,内层晶粒尺寸最大约为63μm,晶粒尺寸远小于重力铸造。根据Hall-Petch关系公式可知,其他条件不变的情况下,合金晶粒越细小,合金的强度越高且塑韧性也越好。α-Mg基体上分布的层片状LPSO相作为增强相强化合金基体,外层凝固速度最快析出的层片状LPSO越多,对基体的增强效果越好,同时LPSO相是一种韧性相,能够有效改善合金的塑性[15]。

2.3 WE83合金铸造凝固过程数值模拟

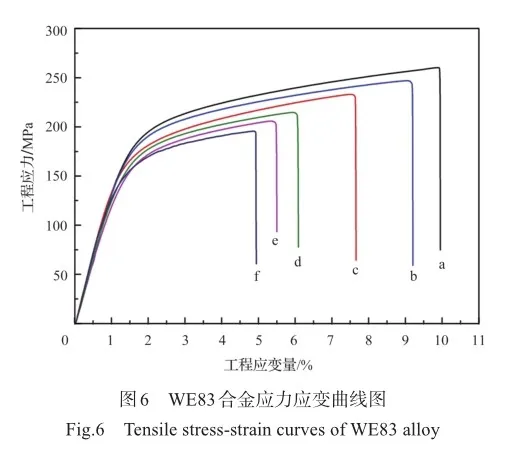

图7为WE83合金离心铸造凝固过程固相分数分布数值模拟结果。图7(a)为浇铸结束52s熔体中固相分数分布情况,凝固首先发生在模具底部的转角位置,离心铸造(左侧)与重力铸造(右)结果相似,此时的固相分数达到40%左右;图7(b)为浇铸结束151s熔体中固相分数分布情况,由图7可知,熔体的凝固顺序为从外层的转角处向内层的中间进行,离心铸造模具转角处的固相分数为80%,高于重力铸造模具转角处的固相分数,同时离心铸造内层中心位置固相分数低于20%的区域面积远小于重力铸造;图7(c)为浇铸结束352s熔体中固相分数分布情况,由图可知,离心铸造凝固过程基本结束,只有内层中心位置固相分数未达到100%,重力铸造完成凝固的区域远远低于离心铸造。离心铸造和重力铸造合金凝固过程的模拟结果表明,离心铸造熔体的凝固速度较快,熔体在凝固过程中的过冷度较大,为凝固过程提供更多形核[16]。较快的凝固速度限制了晶粒的生长时间,最终导致离心铸造的WE83合金晶粒尺寸远低于重力铸造晶粒尺寸。

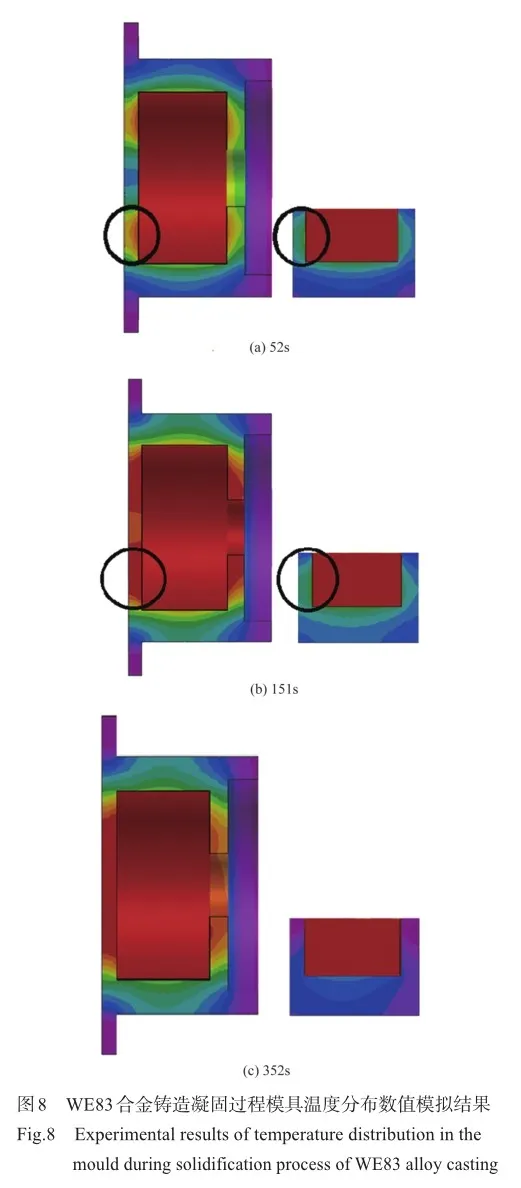

图8为WE83合金离心铸造凝固过程模具传热数值模拟结果。图8(a)为浇铸结束52s模具温度分布情况,离心铸造底部模具温度稍高于重力铸造,离心铸造侧壁处温度明显高于重力铸造。随着凝固的进行,离心铸造模具温度与重力铸造的差值越来越大,在浇铸结束151s时侧壁处的温度差值高于30℃,浇铸结束352s后,离心铸造模具侧壁处温度高于重力铸造70℃。由凝固过程中铸造模具温度场分布状态可知,离心铸造过程中合金熔体受超重力(重力系数80G)作用,熔体与铸造模具内壁的接触更紧密,熔体的传热速度比重力铸造更快,即离心铸造过程中合金熔体的凝固速度更快,与凝固过程中固相分数的分布数值模拟结果和不同试样微观组织观察结果一致[17]。

3 结论

通过以上试验分析,可以得出以下结论:

(1)离心铸造制备的WE83铸件外层试样晶粒尺寸最小约为32μm,α-Mg基体上分布的层片状LPSO相最多,中间层试样的晶粒尺寸大于外层试样的晶粒尺寸,内层试样晶粒尺寸最大,离心铸造制备的合金平均晶粒尺寸远小于重力铸造合金。

(2)离心铸造制备的WE83铸件外层试样力学性能最优,抗拉强度、屈服强度和拉伸延伸率分别为259MPa、181MPa和9.9%,其主要原因是细化晶粒能够同时提升强度与塑性,同时基体上分布的层片状LPSO相也能够提高合金强度和塑性。

(3)离心铸造与重力铸造制备WE83铸件的凝固过程数值模拟结果显示,在离心力场的超重力作用下合金熔体与模具内壁的结合更紧密,传热速度更快,因此离心铸造WE83合金熔体的凝固速度较重力铸造快,铸件的晶粒尺寸更细小,基体上析出的LPSO增强相更多,综合力学性能更好。

参考文献

[1]唐见茂. 航空航天材料发展现状及前景[J],航天器环境工程, 2013,30 (2): 115-118. Tang Jianmao. A review of aerospace materials[J]. Spacecraft Environment Engineering, 2013,30(2): 115-118. (in Chinese)

[2]Luo A A. Magnesium casting technology for structural application[J]. Journal of Magnesium and Alloys, 2013(1):2-22.

[3]Friedrich H, Schumann S. Research for a “new age of magnesium” in the automotive industry[J]. Journal of Materials Processing Technology, 2001, 117(3):276-281.

[4]Nam N D, Kim W C, Kim J G, et al. Corrosion resistance of Mg-5Al-xSr alloys[J]. Journal of Alloys and Compounds, 2011, 509: 4839-4847.

[5]Gourlay C M, Meylan B, Dahle A K. Shear mechanisms at 0~ 50% solid during equiaxed dendritic solidification of an AZ91 magnesium alloy[J]. Acta Materialia, 2008, 56: 3403-3413.

[6]Zeng Gang, Liu Chuming. Microstructure and mechanical properties of AZ80-Ag alloy prWLfweXYpHaUIj5xd3r2ENA==ocessed by hot ring rolling[J]. Materials Science and Engineering A, 2016, 674: 491-497.

[7]Zeng Gang, Yu Shilun. Effects of hot ring rolling and aging treatment on microstructure and mechanical properties of AZ80-Ag alloy[J]. Materials Science and Engineering A, 2015, 645: 273-279.

[8]Yu Shilun, Liu Chuming, Gao Yonghao. Dynamic recrystalliza‐tion mechanism of Mg-8.5Gd-2.5Y-0.4Zr alloy during hot ring rolling[J]. Materials Characterization, 2017,131:135-139.

[9]Yu Shilun, Liu Chuming.Microstructure, texture and mechanical properties of Mg-Gd-Y-Zr alloy annular forging processed by hot ring rolling[J]. Materials Science and Engineering A, 2017, 689: 40-47.

[10]Fu Hanguang, Xiao Qiang, Xing Jiandong. A study of segregation mechanism in centrifugal cast high speed steel rolls[J]. Materials Science and Engineering A, 2008, 479: 253-260.

[11]滕海涛,张小立,齐凯,等.离心铸造AZ61A镁合金管的显微组织和力学性能[J].稀有金属材料与工程, 2010, 39(8): 1465-1468. Teng Haitao, Zhang Xiaoli, Qi Kai, et al. Microstructure and mechanical properties of centrifugal casting az61a magnesium alloy tube[J]. Rare Metal Materials and Engineering, 2010, 39(8): 1465-1468. (in Chinese)

[12]Luo Dan, Wang Huiyuan. Microstructure and mechanical properties of Mg-5Sn alloy fabricated by a centrifugal casting method[J]. Materials Letters, 2014,116: 108-111.

[13]Chen Gang, Tong Mingduo, Zhu Zhengang. Study on the macrosegregation of aluminium in centrifugal-cast ZA27 Alloy[J]. Materials Science Engineering A, 1999, 265(1-2): 306-309.

[14]Wu Yujuan, Zeng Xiaoqin. The microstructure evolution with lamellar 14H-type LPSO structure in an Mg96.5Gd2.5Zn1 alloy during solid solution heat treatment at 773K[J]. Journal of Alloys and Compounds, 2008, 477(1) : 193-197.

[15]Liu Wencai, Jiang Longkang, Cao Liang, et al. Fatigue behavior and plane-strain fracture toughness of sand-cast mg-10gd-3y-0. 5zr magnesium alloy[J]. Materials and Design, 2014, 59: 466-474.

[16]Suzuki K, Yao M. Simulation of mold filling and solidification during centrifugal precision casting of Ti-6A-4V alloy[J]. Met‐al & Materials International. 2004, 10(1):33-38.

[17]Chirita G, Soares D, Silva F S. Advantages of the centrifugal casting technique for the production of structural components with Al-Si alloys[J]. Materials and Design, 2008, 29: 20-27.

Study on Microstructure and Properties of WE83 Magnesium Alloy Ring by Centrifugal Casting

Wang Ying1, Hu Changjian1, Guo Qingfu1, Li Chenhui2, Liu Junwei1

1. Zhengzhou University of Aeronautics, Zhengzhou 450046, China

2. CITIC HIC Heavy Cast-Iron Metal Foundry Co., Ltd., Luoyang 471039, China

Abstract: Large high strength and toughness magnesium alloy integral ring has a wide application prospect in aerospace field, but it is difficult to prepare large magnesium alloy ingot due to dendrite coarseness and serious segregation, therefore, the technical route of large ingot-large ring of traditional integral metal ring is not suitable for the production of magnesium alloy ring. In this paper, centrifugal casting technology was used to prepare thick-walled WE83 magnesium alloy rings. The centrifugal force field was introduced to control the solidification structure of the ring castings, and the influence of centrifugal force field on the solidification structure and mechanical properties was studied. The results show that the grain size of centrifugal casting magnesium alloy ring is remarkably refined, the difference of average grain size of casting at different sampling positions is reduced, a large number of lamellar LPSO phases are precipitated on the matrix, and ultimate tensile strength (UTS) and tensile elongation were 259MPa and 9.9%, respectively, which was significantly higher than that of the permanent mold casting. It lays a foundation for the development of fine crystallization and homogenization technology for large-scale magnesium alloy ring castings.

Key Words: WE83 magnesium alloy; centrifugal casting; microstructures; mechanical properties; numerical simulation