基于热-力耦合的航空发动机叶片堆焊修复数值模拟

2024-11-09张莹罗睿敏梁帅

摘 要:压气机叶片极易出现各类损伤缺陷,因此研究其修复技术有十分重大的意义。利用某有限元软件,使用顺序热-力耦合模型对受损叶片氩弧焊堆焊修复过程进行了数值模拟,同时使用Inconel 718合金进行单道堆焊试验。结果表明,数值仿真结果与试验结果吻合良好,所用有限元模型能有效模拟氩弧焊堆焊修复过程。分析不同堆焊层数、不同堆焊方案下叶片温度场、热变形和残余应力情况,模拟过程中熔池形状与实际熔池形状较为吻合,热源中心温度达到堆焊要求;通过对比不同层数下热变形量和残余应力值发现,变形量和残余应力值会随着堆焊层数的增加而增大;顺序堆焊在冷却后的变形和残余应力均大于往复堆焊;为了减小叶身残余应力,应该在保证修复质量的前提下,尽量减少叶尖修复的长度和堆焊层数,并采用往复堆焊。最后对比修复后叶片和完好叶片的固有频率,分析发现二者频率几乎相等,表明使用堆焊对损伤叶片进行修复具有较高的修复质量。

关键词:航空发动机叶片; 堆焊修复; 温度场; 残余应力与变形; 振型分析

中图分类号:TG404 文献标识码:A DOI:10.19452/j.issn1007-5453.2024.07.008

基金项目: 国家自然科学基金(52172360);先进航空动力创新工作站项目(HFY-KZ-2022-J09023)

作为航空发动机制造的核心部件之一,发动机叶片的制造工作量占整个发动机制造过程的30%,由于它的工作环境恶劣,长期处于离心载荷、热应力和腐蚀的作用之下,转子叶片极易出现叶尖磨损、裂纹和疲劳断裂等缺陷,因此对其的使用性能有极高的要求[1]。据统计,对叶片进行修复只需要制造全新叶片成本的20%。所以为了延长叶片的使用寿命,降低制造成本,国内外许多学者着力于研究航空发动机叶片的再制造修复技术[2]。

对于叶尖受损(局部折断、掉角)的航空发动机压气机转子叶片,目前主要的修复技术有氩弧焊堆焊、激光增材技术和电子束堆焊技术等方法[3-4]。某型航空发动机手册中指定的叶尖受损压气机转子叶片的修复方法为氩弧焊堆焊,目前普遍认为,为了保证压气机的效率,修复后叶片应尽可能接近新叶片的状态,但是由于氩弧焊焊接速度较慢,焊接热输入较大,在焊缝区与热影响区有较大的残余应力,易导致被修复叶片的力学性能发生较大衰退[5-6]。侯慧鹏等[7]采用氩弧焊对沉积态激光成形TC11钛合金进行修复并进行双重退火热处理,测试了高周疲劳极限并进行分析。González等[8]对预热处理后的IN939高温合金进行惰性气体保护电弧焊(TIG)热影响区的开裂行为进行了研究。史吉鹏等[9]采用钨极氩弧焊方法对DZ125高温合金涡轮叶片叶尖处的磨损和裂纹问题进行修复研究。当前国内外学者的研究主要集中于焊缝、热影响区的组织性能分析以及对修复过程进行仿真,针对基材和焊缝的整体力学性能研究仍然较少,且鲜见以叶片为研究对象。

因此,本文对某型发动机高压压气机(HPC)第九级转子叶片进行建模,采用顺序热-力耦合有限元模型,运用ANSYS Workbench对受损叶片氩弧焊堆焊修复过程进行数值模拟,同时使用Inconel 718合金进行单道堆焊试验进行热源验证。研究修复后叶片的残余应力分布特点以及不同修复长度和堆焊方案对叶片性能的影响,进一步对比修复后叶片与完好叶片的固有频率,为评估氩弧焊堆焊修复后叶片的性能提供一定的理论依据。

1 数值模拟

1.1 顺序热-力耦合模型

1.2 建立叶片模型

HPC第9级转子叶片由Inconel 718合金铸造而成,其尺寸较小,整体高度约为33mm,叶身最厚处为2mm,在对其进行堆焊修复之前需要经过目视检查以及裂纹检查,检查通过后根据原有叶身的长度确定堆焊高度,该修复高度≤1.5mm。

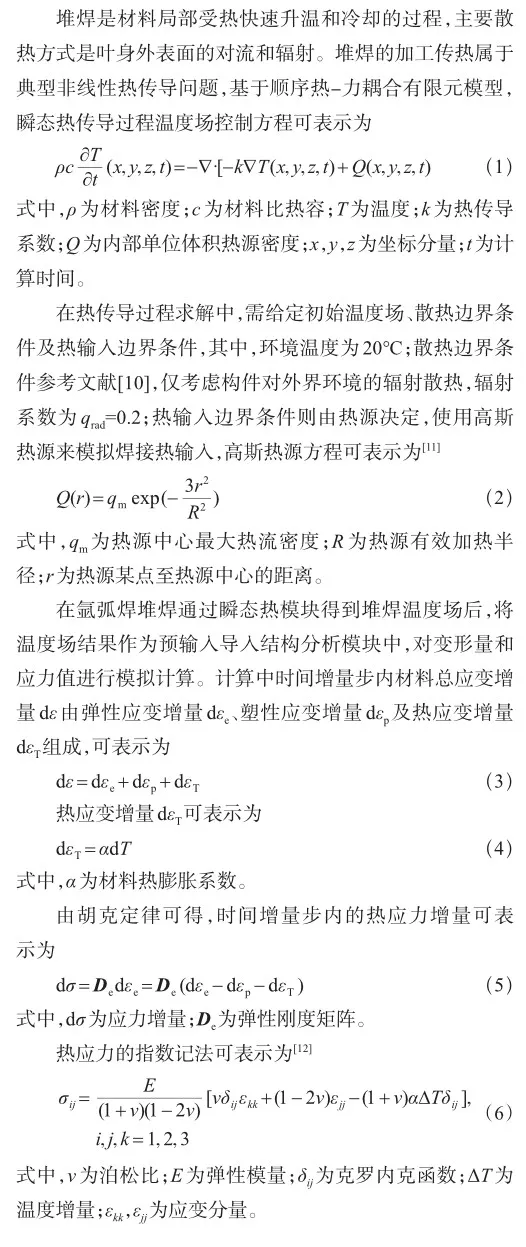

综合考虑热源施加的难度,模型形状对应力以及变形的影响,得到某型发动机HPC第九级转子叶片简化模型。叶高为26mm,叶宽为20mm。为探究不同修复高度对叶片性能的影响,在叶尖处分别设置1~3层厚度为0.5mm、宽度与叶片相同的堆焊层,定义平行堆焊层方向为x方向,垂直叶盆方向为y方向,沿叶尖堆叠方向为z方向,如图1所示。同时,为了探究焊接顺序对堆焊质量的影响,分别设置了顺序堆焊与往复堆焊两种方案。顺序堆焊时,热源的轨迹是朝着一个相同的方向;往复堆焊时,每一层热源轨迹的起点是上一层的终点。

叶尖的堆焊修复实际上是焊丝材料层层堆积的增材过程,因此本文使用生死单元法,将每层堆焊层划分为10个生死单元,通过修改刚度矩阵来实现仿真分析过程中任意时刻单元的“杀死”与“激活”。焊接未开始时,堆焊层所有单元处于未激活状态(即“杀死”状态),但它并没有被从模型中删除,而是将其刚度矩阵和其他一些分析特性矩阵乘以一个很小的因子(缺省值为10-6),当热源移动到该单元上时,将该单元温度设置为热源温度,此时单元被激活,从而实现了对堆焊修复过程的模拟[13]。

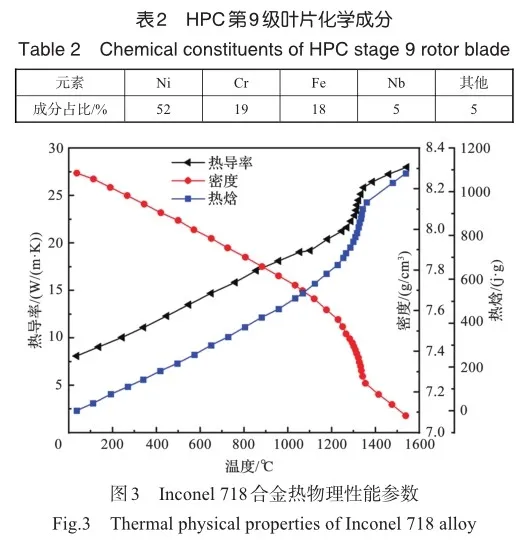

在堆焊修复的模拟过程中,热源对叶尖进行局部多次堆焊,热源工艺参数根据热源验证试验确定,见表1。叶尖一层堆焊层对应热源扫过一次,所用时间为10s。

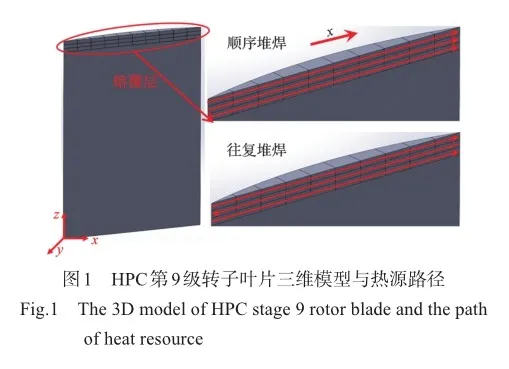

为了研究叶身上各部位的温度和残余应力分布规律,分别在叶片的前后缘,叶盆、叶背取4条特征路径,以及6个特征点,如图2所示。

1.3 材料参数设定

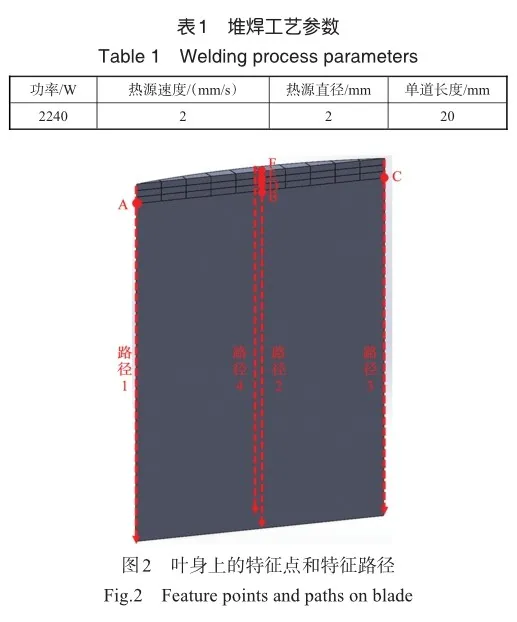

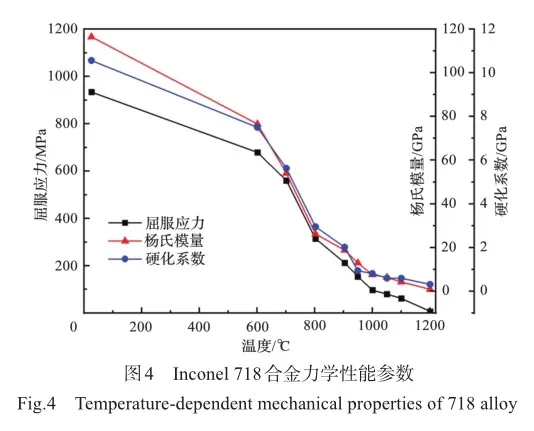

HPC第9级转子叶片与堆焊所用焊丝的材料为Inconel 718合金,Inconel 718合金的化学成分见表2,其热、力材料属性分别如图3、图4所示[14]。

2 热源验证试验

热源在数值仿真的过程中扮演了十分重要的角色,因此为了对本文所用高斯面热源模型的准确性进行验证,确保其能够对叶片堆焊修复过程进行模拟,需要进行热源有效性的验证试验。

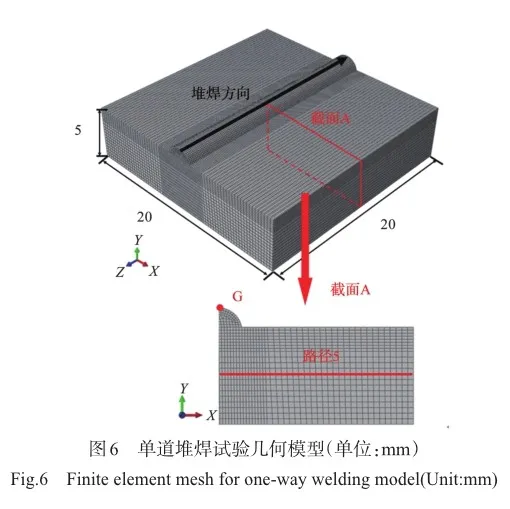

采用六轴机器人进行单道堆焊试验,如图5所示。堆焊工艺参数与数值模拟相同,见表1,试验基材和焊丝材料均为Inconel 718合金,基材尺寸为20mm×20mm×5mm,焊缝区域宽度为2mm,使用ANSYS软件建立的三维模型如图6所示,尺寸与试验基板一致。将试验结果与数值模拟结果进行对比分析。同时参考文献[15]的特征点与路径位置,在焊缝中点处取一截面A,在截面A上选定特征点G和特征路径5,分别绘制温度历史曲线图和纵向残余应力曲线图。

2b6ed520f067b3ebd1ca6734de221a77d446d11b60eda6373d0684aa15324917

2b6ed520f067b3ebd1ca6734de221a77d446d11b60eda6373d0684aa153249173 结果与分析

3.1 热源验证

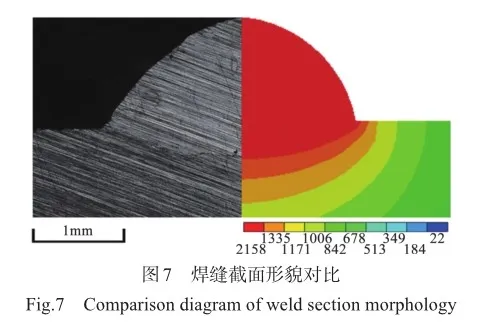

熔池形貌是否拟合决定了热源模型的准确性,因此将试验焊缝截面显微照片图与数值仿真的熔池形貌图进行对比,如图7所示。左侧为试验焊缝截面显微照片图,右侧为在相同位置截取的熔池形貌数值计算温度云图。可以看出熔池形貌的模拟结果与试验结果有较好的拟合度,验证了热源模型的有效性。

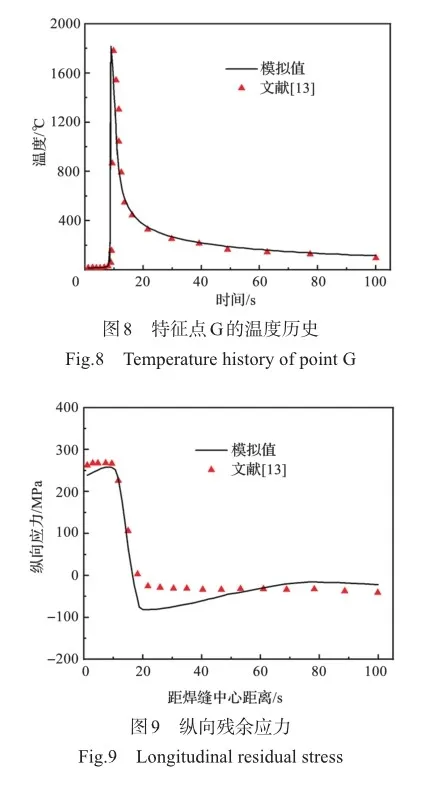

图8为特征点G的温度历史与文献中结果的对比曲线图。由图中数据可知,数值模拟结果与文献结果之间存在较好的拟合关系,验证了该热源模型对温度预测的准确性。

图9为路径5的数值模拟纵向残余应力结果与文献结果的对比曲线图,分析曲线图发现二者吻合较好,在图8对温度场准确模拟的基础上,进一步验证该热源模型对纵向残余应力模拟的准确性。因此,可以认为该热源模型可以如实反映实际堆焊过程中的情况。

3.2 温度场

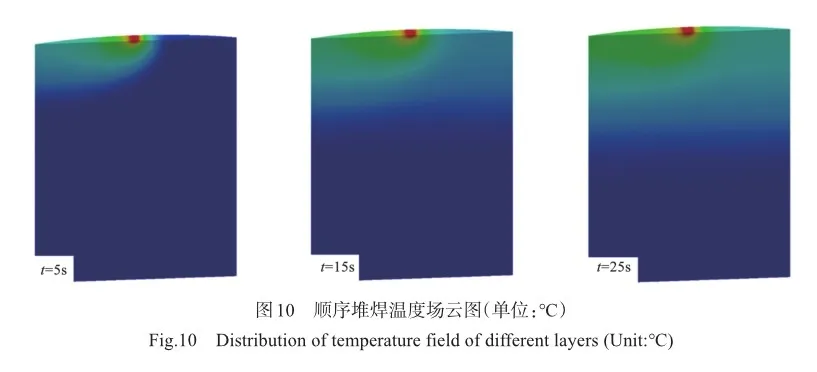

图10为顺序堆焊时,分别对应于t=5s、t=15s、t=25s的叶片温度场云图。在堆焊过程中,热源在堆焊路径上沿x轴正向移动,堆焊层的温度随焊接过程中热源位置的改变而发生变化。当t=25s时,熔池中心温度约为2816℃,熔池与热影响区的云图形状与实际温度分布情况相似,即热源所在区域附近存在明显的温度梯度,在远离热源作用区域,温度较低且分布平缓。

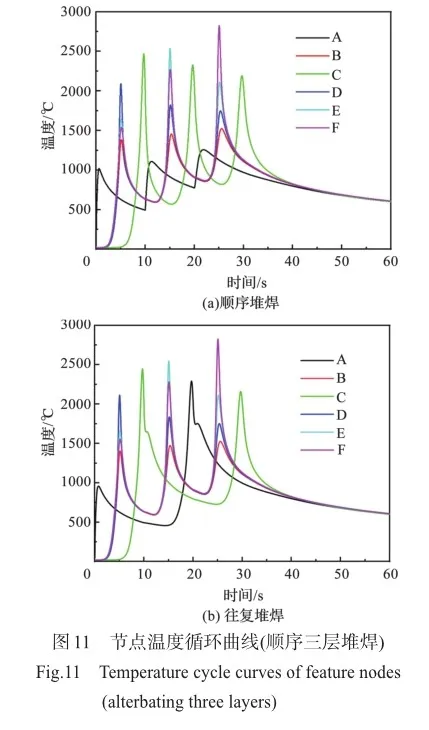

图11(a)为顺序堆焊时,各节点温度循环曲线,第一层中心节点B率先达到温度峰值,在整个堆焊修复过程中,热源先后在x方向上的不同高度经过B点,并且由于热源在y方向上与B点的距离越来越远,导致其对B点的热流辐射逐渐降低,因此B点的温度循环曲线上共出现三个温度循环,且每次循环的峰值呈现降低的趋势,这与热源的热传导规律相符。与B点相似,位于第二层堆焊层中心的特征点D则出现了两个温度循环,且每次循环的峰值呈现降低的趋势。由于选取的参考点B、D、E、F在同一条y方向的直线上,因此他们的时域变化规律相似。

图11(b)为往复堆焊时的节点温度循环曲线,相较于顺序堆焊,位于堆焊层中间的参考点B、D、E、F的温度趋势没有变化,原因是热源经过它们的时间并未改变,只是改变了方向。而对于位于前缘的A点和后缘的C点来说,往复堆焊中热源是不间断地从它们的x方向经过,因此相比于顺序堆焊来说温度梯度更小,且只出现了两次波峰。

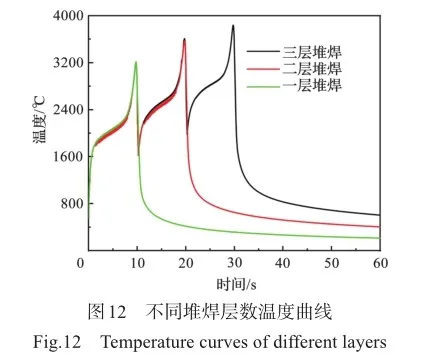

图12为不同堆焊层数下的温度变化曲线,由图12可知,三种情况下的时域变化规律相似,各情况出现峰值的次数与其堆焊次数相对应,且每次峰值呈升高趋势,这是由热量的累积效应导致的,符合温度场的变化规律。

3.3 热变形场

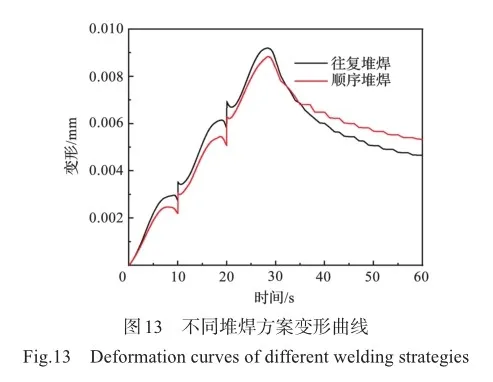

堆焊过程中,不同堆焊策略的叶片变形值曲线如图13所示。在堆焊过程中,往复焊接的变形略高于顺序焊接,但是在堆焊结束后,往复焊接的变形值则略低于顺序焊接,顺序堆焊约为0.0053mm,往复堆焊约为0.0046mm。在热源移动过程中,堆焊层的温度急剧上升,且变形量峰值位置随着热源的移动而发生移动,变形位置主要集中于堆焊层,原叶身几乎不发生形变。变形量的峰值随着堆焊层数的增加而增加,以顺序堆焊为例,一层堆焊时约为0.0022mm,两层堆焊时约为0.005mm,三层堆焊时约为0.0088mm。

3.4 应力场

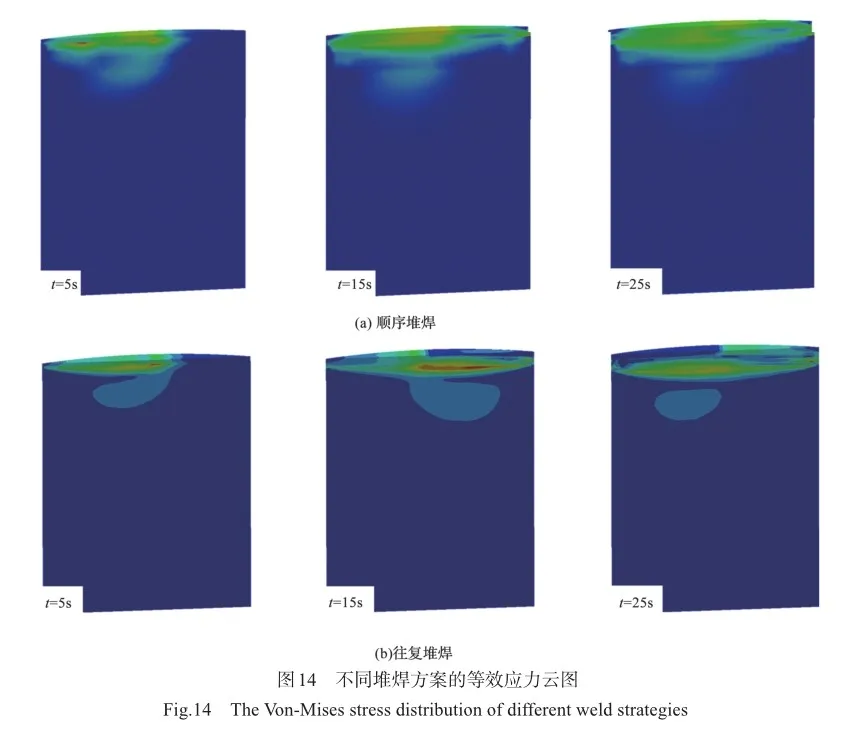

将温度场计算结果作为初始载荷,计算应力分布。不同时刻叶身整体等效应力分布云图如图14所示,在整个堆焊过程中,叶身上的应力值随热源的移动而发生变化。堆焊初始时刻,热源刚刚被施加于叶尖,使得堆焊层温度迅速升高,但是由于热辐射的传递并不是瞬间的,稍远离堆焊层和热影响区的叶身温度不会随之马上升高,导致此时在堆焊层附近产生较大的等效应力。而与此同时距离堆焊层更远的、未受热源直接影响的叶身区域则几乎没有应力产生。随着堆焊过程的进行,等效应力峰值位置也随着热源的移动而变化,叶身各位置应力值逐渐升高。等效应力云图整体分布趋势与变形云图分布趋势类似,残余应力最大值同样出现在靠近叶尖位置的堆焊层。

以顺序堆焊为例进行应力分析,如图14(a)所示,可以看出氩弧焊堆焊过程中应力主要出现在堆焊层区域,中间区域应力分布较均匀,约为500~600MPa,远离堆焊层区域应力几乎为零,在原叶身的叶尖热影响区位置有应力集中现象出现。分别对x方向(纵向)和y、z两方向的应力进行对比分析,发现在x方向上的纵向应力值要远大于y、z两方向上的应力。沿x方向,堆焊层和热影响区多数分布的是拉应力,而距离热影响区更远的叶身则主要分布压应力,其值相对拉应力更小但是在叶身上存在范围更大;沿y方向,即在叶尖堆焊层热源移动方向垂直,堆焊层和热影响区多数分布的是拉应力,距离热影响区更远的叶身则主要分布压应力,其值相对拉应力更大;沿z方向,残余应力大部分是压应力,在堆焊层和热影响区附近有小面积的拉应力分布。由于沿x方向的纵向应力远大于y、z方向,为主应力,因此接下来将对该方向的应力变化进行分析。

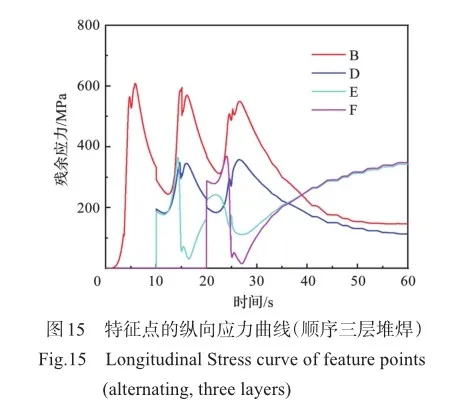

特征点B、D、E、F分别位于各堆焊层中心位置,图15为各点的纵向应力曲线,观察曲线图发现它们存在相似的时域特征,因此以位于原叶尖中心的B点为例进行分析。在热源经过该点的时刻,初始状态其应力表现为压应力,继而发展为拉应力。在堆焊结束后,随着叶身整体逐步冷却到室温,B点残余应力逐步降低并趋于稳定,不再发生变化。分析其原因,主要是由于在热源移动时,会使得周围的堆焊层温度快速上升,从而出现热膨胀现象,导致堆焊层体积增大,但是这种膨胀仅限于热影响区以内,当超过这个范围后,其余部分的叶身受热源影响极小,体积并不发生变化,使得膨胀区域和周围区域相互挤压,从而形成压应力。当热源远离后,原膨胀区域迅速冷却,受到周围区域的牵制作用,使得该区域产生拉应力。在整个堆焊修复过程中,热源在x方向上共经过B点三次,所以其应力曲线存在三个波峰,而随着堆焊层数的增加,热源对该点的影响逐步减弱,因此每次峰值也随之降低。

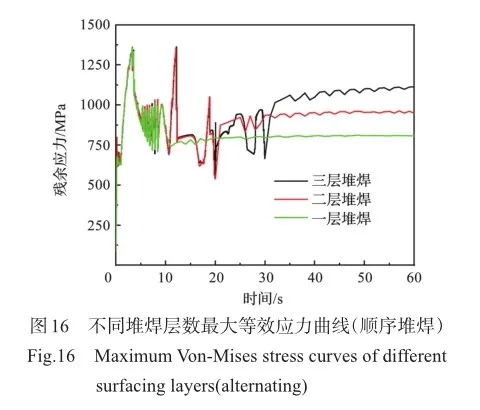

为说明堆焊层数的影响,绘制不同堆焊层数下叶身最大等效应力曲线,如图16所示,通过对比发现,三种情况下的应力时域特征相似,在堆焊结束前的应力变化曲线大致重合,但是冷却后的最大残余应力随堆焊高度变化,一层堆焊约为750MPa,两层堆焊约为900MPa,三层堆焊约为1113MPa。产生这种现象的原因是在堆焊过程中,当热源移动到某一位置时,由于热传导效应,热源不仅会对当前堆焊层释放热辐射,同样会对位于下方已凝固的堆焊层再次加热,使其温度升高发生膨胀,产生热应力,同时还会降低它的屈服应力,当产生的热应力超过屈服极限时,这层堆焊层就会发生塑性变形,从而使得之前存在于其中的残余应力被部分消除,这个过程类似于一次热处理,这就是在堆焊结束前应力会有一个急速下降过程的原因。但是由于高斯面热源为局部热源,热影响区有一定的范围,当堆焊层数增大,热源的热辐射无法扩散到完整的叶身,导致距离热影响区较远的叶身区域不存在上述的热处理效应,导致叶身上的最大残余应力会随着堆焊层数的增加,即叶尖修复高度的升高而呈现逐渐上升的趋势,最后在完全冷却后趋于平稳。

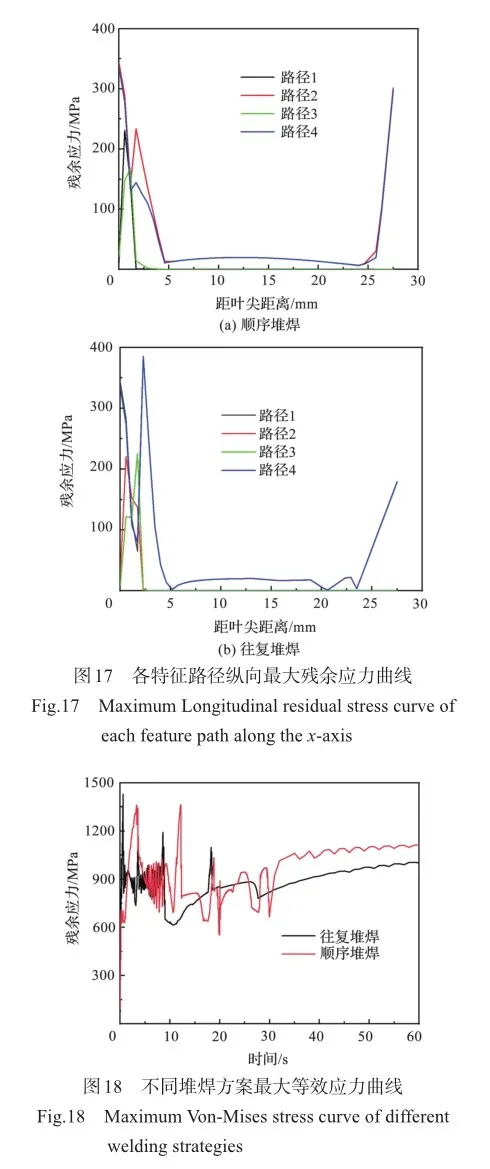

图17为各特征路径上最大残余应力曲线图。图17(a)对应顺序堆焊,通过观察发现,残余应力主要分布在叶尖以及叶根的前后缘附近,最大值约为250MPa,而位于叶身中部的残余应力很小,这与模型中尖端的应力集中现象有关,文献[16]也对这一现象进行说明,但是对于环形零件,最大残余应力分布在初始加工位置附近外壁上。图17(b)对应往复堆焊,由图可知往复和顺序堆焊的应力分布规律总体相似,呈现浴盆状分布,距离叶尖堆焊区域越远,应力越小。

图18为顺序堆焊和往复堆焊的最大残余应力曲线对比图。由图18中可知,在堆焊过程中(t=0~30s),往复堆焊的应力整体小于顺序堆焊。从堆焊结束到叶身完全冷却(t=30~ 60s),顺序堆焊的残余应力大于往复堆焊,其中顺序堆焊约为1113MPa,往复堆焊约为1002MPa。出现这种现象的原因是在往复堆焊过程中,由于每一层堆焊热源轨迹的起点是上一层的终点,使得叶身的温度梯度相较于顺序堆焊更小,因此使得整体应力也相对更小。

3.5 叶片振型分析

为了进一步分析堆焊对叶片质量产生的影响,以往复堆焊叶片为例,将修复后叶身上的残余应力作为预应力导入模态分析模块中,同时与完好叶片进行固有频率对比分析,所得到的固有频率代表结构的一种固有属性,可以表征其力学特性。

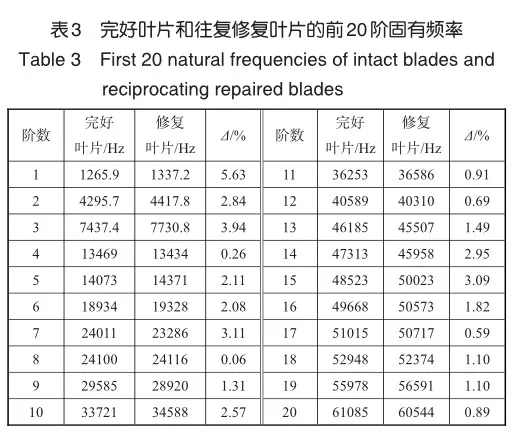

完好叶片与修复叶片前20阶固有频率见表3。从表3中可以看出,修复后叶片的固有频率略高于完整叶片,二者的差值在6%以下,最大差值是第1阶,为5.63%,最小差值是第8阶,为0.06%。因此可以认为完好叶片与修复后叶片具有相似的性能,使用堆焊方式对叶片进行修复能得到修复质量较好的叶片。

在前6阶的频率对比中,修复叶片的固有频率均有所增加,1阶固有频率的增幅要高于后5阶,因此修复后的残余应力对1阶固有频率有较大的影响。

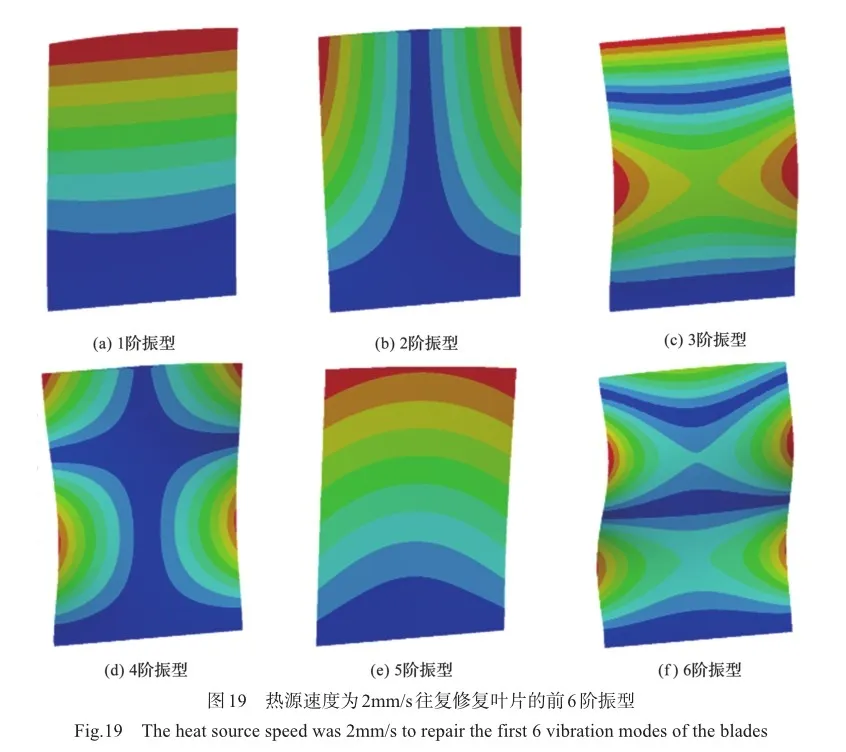

由于完整叶片与修复叶片的振型图十分相似,因此在这里以热源速度为2mm/s的往复修复叶片前6阶振型为例,对其进行分析,如图19所示。

第1阶模态叶身上出现一条横截线,位于叶根,是1阶弯曲振动,最大振动频率约为1337.2Hz,出现在叶尖。1阶弯曲振动频率为所有弯曲振动频率中最低者,发动机叶片极容易出现1阶弯曲振动,最为危险。许多叶片振动疲劳故障为1阶弯曲振动所造成。对于第2阶模态,在叶片上出现一条纵向节线和一条靠近叶根的横向节线,是一阶扭转振动,最大频率约为4417.8Hz,出现在叶尖两端。第3阶模态叶身出现两条横节线振型,在叶身上部和叶根,为一阶弯曲振动,最大频率约为7730.8Hz,出现在叶尖和叶身中部两端。第4阶模态出现一条纵线和两条横向节线组合振型,为二阶扭转振动,最大频率约为13434Hz,出现在叶尖和叶身中部两端。第5阶模态在叶根出现一条节线,为弦向弯曲振动,最大频率为14371Hz。第6阶模态出现三条横节线,为三阶弯曲振动,最大频率约为19328Hz。

4 结论

通过研究,可以得出以下结论:

(1)根据氩弧焊堆焊修复的热流分布与焊缝特点,选用符合其特点的热源模型建立了相应的有限元模型,并进行了单道堆焊试验。数值模拟结果与试验结果吻合良好,证明了数值模拟氩弧焊堆焊修复受损叶片过程的可靠性。

(2)对氩弧焊堆焊修复叶尖温度场的分析表明,叶片的温度分布受热源位置的影响,是一个瞬态变化的过程。由于热量的累积效应,导致试验叶身上峰值温度随堆焊层数的增加而上升。

(3)变形量峰值位置随着热源的移动而发生移动,变形位置主要集中于堆焊层,原叶身基本不发生形变。堆焊层数与堆焊顺序对叶片变形值的影响较大。冷却后的变形方面,顺序堆焊为0.0053mm,往复堆焊为0.0046mm。

(4)堆焊过程中残余应力主要出现在焊缝区域,叶身上应力较小。纵向残余应力主要分布在叶尖以及叶根的前后缘附近,最大等效应力与堆焊层数呈正相关。不同堆焊层数下的等效残余应力值表明堆焊层数,即叶尖修复高度对残余应力有较大影响。冷却后的最大残余应力方面,顺序堆焊约为1113MPa,往复堆焊约为1002MPa。因此未来受损叶片叶尖堆焊修复的研究方向应是在保证修复质量的前提下,减少叶尖的修复高度。

(5)将堆焊后残余应力作为预应力,对往复修复叶片进行固有频率分析,同时与完好叶片进行对比,发现二者固有频率差别不大,完好叶片略低于修复后叶片,表明使用堆焊对损伤叶片进行修复具有较高的修复质量。

参考文献

[1]王浩,王立文,王涛,等.航空发动机损伤叶片再制造修复方法与实现[J].航空学报,2016,37(3):1036-1048. Wang Hao, Wang Liwen, Wang Tao, et al. Method and implementation of remanufacturing and repair of aircraft engine damaged blade[J]. Acta Aeronautica et Astronautica Sinica, 2016,37(3):1036-1048.(in Chinese)

[2]卓义民, 陈远航, 杨春利.航空发动机叶片焊接修复技术的研究现状及展望[J].航空制造技术,2021,64(8):22-28. Zhuo Yimin, Chen Yuanhang, Yang Chunli. Research status and prospect of welding repair technology for aero-engine blades[J]. Aeronautical Manufacturing Technology, 2021,64(8): 22-28. (in Chinese)

[3]杨洗陈, 李会山, 刘运武, 等.激光再制造技术及其工业应用[J].中国表面工程, 2003(4): 43-46. Yang Xichen, Li Huishan, Liu Yunwu, et al. Laser remanufac‐turing technology and its industrial application[J]. Surface En‐gineer of China, 2003(4): 43-46. (in Chinese)

[4]武永, 吴汝波, 邓威, 等.电弧熔丝增材及局部塑性变形复合制造技术研究进展[J].航空科学技术, 2022, 33(9):109-126. Wu Yong, Wu Rubo, Deng Wei, et al. Progress of hybrid manu‐facturing for wire arc additive manufacturing and partial plastic forming technology[J]. Aeronautical Science & Technology, 2022, 33(9): 109-126. (in Chinese)

[5]薛蕾, 陈静, 张凤英, 等.飞机用钛合金零件的激光快速修复[J].稀有金属材料与工程,2006(11):1817-1821. Xue Lei, Chen Jing, Zhang Fengying, et al. Laser rapid repair of the aircraft components of titanium alloy[J]. Rare Metal Materials and Engineering, 2006(11):1817-1821. (in Chinese)

[6]王志刚, 朱小军, 刘栋.氩弧焊修复对激光增材制造TC18钛合金力学性能影响研究[J].航空科学技术, 2022, 33(9): 51-57. Wang Zhigang, Zhu Xiaojun, Liu Dong. Effect of TIG welding restorations on the mechanical properties of laser-formed TC18 titanium alloy[J]. Aeronautical Science & Technology, 2022, 33(9): 51-57. (in Chinese)

[7]侯慧鹏, 田象军, 刘栋, 等.氩弧焊修复激光成形TC11钛合金组织及高周疲劳性能[J].焊接学报, 2016, 37(8): 9-12. Hou Huipeng, Tian Xiangjun, Liu Dong, et al. Microstructure and high-cycle fatigue properties of laser melting deposited TC11 titanium alloy repaired by tungsten argon arc welding[J]. Transactions of the China Welding Institution, 2016,37(8):9-12. (in Chinese)

[8]González M, Martínez D, Pérez A, et al. Microstructural response to heat affected zone cracking of pre-welding heattreated Inconel 939 superalloy[J]. Materials Characterization, 2011, 62(12):1116-1123.

[9]史吉鹏, 王红阳, 杨林波, 等.钛合金激光-TIG复合焊接保护状态对焊缝成形及性能影响[J].焊接学报, 2017, 38(2): 61-65. Shi Jipeng, Wang Hongyang, Yang Linbo, et al. Effect of protection condition on forming and performance of weld in titanium alloy laser-TIG hybrid welding[J]. Transactions of the China Welding Institution, 2017, 38(2):61-65. (in Chinese)

[10]戴德平, 蒋小华, 蔡建鹏, 等.激光熔覆Inconel718镍基合金温度场与应力场模拟[J].中国激光, 2015, 42(9): 121-128. Dai Deping, Jiang Xiaohua, Cai Jianpeng, et al. Numerical simulation of temperature field and stress distribution in Inconel718 Ni base alloy induced by laser cladding[J]. Chinese Journal of Lasers, 2015,42(9):121-128. (in Chinese)

[11]Eager T W, Tsai N S. Temperature fields produced by traveling distribute heat source[J]. Welding Jounal, 1983, 62(12): 346-355.

[12]Cao J, Gharghouri M A, Nash P.Finite-element analysis and experimental validation of thermal residual stress and distortion in electron beam additive manufactured Ti-6Al-4V build plates[J]. Journal of Materials Processing Technology, 2016, 237: 409-419.

[13]张国智, 胡仁喜, 陈继刚, 等.ANSYS10.0热力学限元分析实例指导教程[M].北京: 机械工业出版社, 2007. Zhang Guozhi, Hu Renxi, Chen Jigang, et al. ANSYS10.0 thermodynamics limit element analysis example guide tutorial[M]. Beijing: China Machine Press, 2007. (in Chinese)

[14]李智锋, 汪东红, 吴文云, 等.熔模铸造镍基高温合金件热应力场的数值模拟研究[J].热加工工艺, 2020, 49(7): 63-67. Li Zhifeng, Wang Donghong, Wu Wenyun, et al. Numerical simulation study of thermal stress field of Ni-base superalloy partsin investment casting[J]. Hot Working Technology, 2020, 49(7):63-67. (in Chinese)

[15]Deng D, Kiyoshina S. FEM prediction of welding residual stress and distortion in carbon steel considering phase transformation effects[J]. Materials & Design, 2009,30(2): 359-366.

[16]张嘉, 龙连春, 吴奇. Inconel718微环形零件激光增材制造残余应力数值分析[J].机械工程学报, 2021, 57(18): 172-181. Zhang Jia, Long Lianchun, Wu Qi. Simulation of residual stress of slm additive manufactured micro-annular inconel718 components[J]. Journal of Mechanical Engineering, 2021, 57(18): 172-181. (in Chinese)

Numerical Simulation of Aero-engine Blade Surfacing Repair Based on Thermal-Mechanical Coupling

Zhang Ying1, Luo Ruimin1,2,Liang Shuai1

1. Civil Aviation University of China, Tianjin 300300,China

2. Flight Test Center, Commercial Aircraft Corporation of China, Shanghai 200232, China

Abstract: Compressor blades are very prone to various types of damage defects, so the study of its repair technology is of great significance. The process of repairing damaged blade by argon arc welding was numerically simulated by using the sequential thermo-force coupling model with a finite element software, and the single pass welding experiment was carried out by using Inconel 718 alloy. The results show that the numerical simulation results are in good agreement with the experimental results, and the finite element model can effectively simulate the repair process of argon arc surfacing welding. The temperature field, thermal deformation and residual stress of the blade under different surfacing layers and different surfacing schemes were analyzed. The shape of the molten pool in the simulation process was consistent with the actual shape of the molten pool, and the central temperature of the heat source met the requirements of surfacing welding. By comparing the thermal deformation and residual stress under different layers, it is found that the deformation and residual stress will increase with the increase of the number of surfacing layers. The deformation and residual stress of sequential surfacing welding after cooling are greater than reciprocating surfacing welding. In order to reduce the residual stress of the blade body, the length of blade tip repair and the number of surfacing layers should be reduced as far as possible under the premise of ensuring the repair quality, and reciprocating surfacing should be used. Finally, the natural frequency of repaired blades and intact blades were compared, and the two frequencies were almost equal, indicating that surfacing repair had no significant effect on blade performance.

Key Words: aero engine blade; surfacing repair; temperature field; residual stress and deformation; vibration modal analysis