粉末粒径分布对SLM-GH3536合金熔池形态的影响

2024-11-05吴明春张锴郑百林

摘 要:激光粉末床增材制造过程通常采用离散元法和计算流体力学相结合的方式对熔融过程进行仿真分析。离散元生成粉末床的质量一定程度上依赖于试验测量的粒度分布数据,通常采用离散的试验测量结果来建立粉末床,不利于对粉末分布形式进行推广。本文针对GH3536合金粉末的激光选区熔化(selective laser melting, SLM)成形过程进行热流耦合仿真,建立了单层单道扫描的三维热流耦合模型。以均匀分布的粉末床为基准,对比了试验测量的离散分布以及近似的对数正态分布粉末床对应的熔池形态差异以及成形效果。结果表明虽然近似的对数正态分布粉末床整体的熔池形貌不如试验分布,但是从外观上看过渡更加均匀,而且仅需要均值和方差信息就可以确定粉末分布形式,这说明近似的概率分布形式虽然与实际情况存在一定差异,但是便于建模和参数分析。此外,本文通过调整激光功率和扫描速度的组合,分析了不同参数组合下熔池轨迹的变化规律。结果表明在能量输入接近的条件下,较低的激光功率和扫描速度具有更好的成形效果。本研究对激光选区熔化成形GH3536合金的仿真建模以及制粉过程有一定的指导作用。

关键词:激光选区熔化(SLM);GH3536合金;粉末床;熔池形态

中图分类号:TG166.7;V252.2 DOI:10.16375/j.cnki.cn45-1395/t.2024.04.015

0 引言

GH3536合金也叫做哈氏合金,是一种固溶强化型镍基高温合金,具有良好的高温性能和抗氧化性能,在航空发动机热端部件中有广泛应用[1-2]。随着各种功能件的设计创新,以及对力学性能要求的提升,传统制造工艺已经无法满足加工要求[3]。激光选区熔化(selective laser melting, SLM)技术利用高能激光束逐层熔化成形金属粉末,具有适用cG6hsMNX8wdtEDmcXtAO9g==材料范围广、成形精度高、成形件力学性能良好等优点,为航空发动机复杂构件的成形提供了重要途径[4-5]。美国GE公司基于SLM技术成功地实现了GH3536合金燃油喷嘴的一体化制造,重量减轻了25%,并且大大提升了使用寿命[6]。

SLM成形工艺涉及到快速熔化凝固过程,这在一方面起到了细化晶粒的作用,能够提高成形件的性能[7];另一方面则会产生复杂的物理化学变化,剧烈的能量变化导致熔池波动以及金属液飞溅,从而形成孔隙、裂纹等缺陷[8-9]。为了研究工艺参数对熔化过程的影响,通常采用批量试验的方法进行对比,但是SLM工艺的强瞬时性导致其难以完成实时观测[10]。数值模拟可以对粉末床、激光热源和金属基板之间的相互作用进行比较全面的描述,其中考虑粉末尺度的热流耦合模型可以对粉末颗粒的熔化以及熔池流动和凝固过程进行高精度仿真[11]。Cao等[12]基于离散元法(discrete element method, DEM)和计算流体力学(computational fluid dynamics, CFD)分别模拟铺粉过程以及粉末熔融过程,研究了粉末粒径分布和粉末层厚度对成形件内部缺陷的影响。Wang等[13]则基于DEM,采用自由落体法生成粉末床来简化铺粉过程的模拟,并联合CFD实现了多层多道次的熔化过程模拟。

当前的一些研究展现了DEM和CFD联合仿真方法在模拟激光熔化成形过程时的准确性和复杂性。在DEM生成粉末床的过程中大多是基于试验测得的粒径分布数据,而较少采用近似概率分布的方法,这在探究粉末分布形式对成形质量的影响时往往需要先进行制粉,不利于大范围推广研究。而采用特定的概率分布函数来近似粒径分布规律的方法仅需要统计上的均值和方差即可确定粉末分布形式,因此本文将以均匀分布的粉床形式为基准,分别对试验数据分布和近似的对数正态随机分布粉末床进行熔化过程模拟,对两者在不同工艺参数组合下的熔池形貌进行对比分析,探究采用特定的概率分布函数近似生成粉末床的可行性及其对仿真结果的影响。

1 建模

1.1 粉末床模型

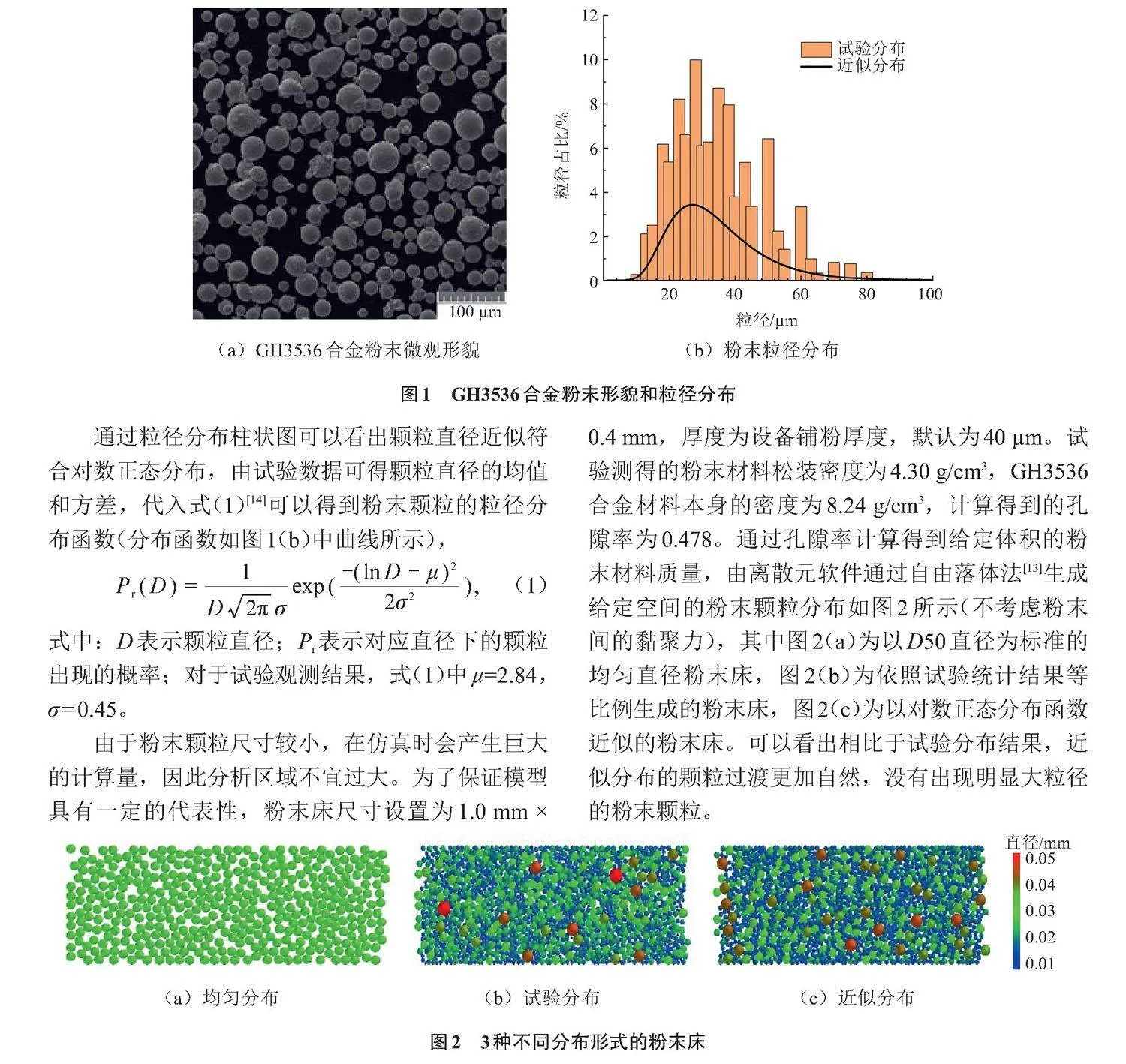

本文采用的粉末材料为气雾化GH3536合金粉末(D10=17.38 µm,D50=30.79 µm,D90=50.82 µm),通过扫描电子显微镜测得的粉末形貌如图1(a)所示,激光粒度分析仪测得的粒径分布如图1(b)中柱状图所示。

通过粒径分布柱状图可以看出颗粒直径近似符合对数正态分布,由试验数据可得颗粒直径的均值和方差,代入式(1)[14]可以得到粉末颗粒的粒径分布函数(分布函数如图1(b)中曲线所示),

[Pr(D)=1D2πσexp(-(lnD-μ)22σ2),] (1)

式中:D表示颗粒直径;Pr表示对应直径下的颗粒出现的概率;对于试验观测结果,式(1)中µ=2.84,σ = 0.45。

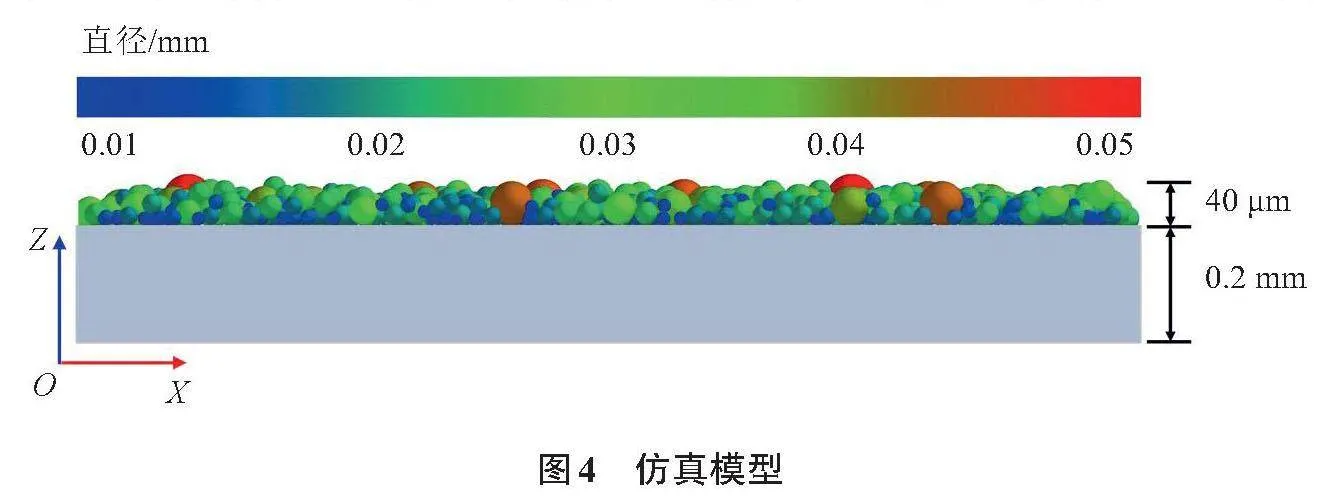

由于粉末颗粒尺寸较小,在仿真时会产生巨大的计算量,因此分析区域不宜过大。为了保证模型具有一定的代表性,粉末床尺寸设置为1.0 mm × 0.4 mm,厚度为设备铺粉厚度,默认为40 µm。试验测得的粉末材料松装密度为4.30 g/cm3,GH3536合金材料本身的密度为8.24 g/cm3,计算得到的孔隙率为0.478。通过孔隙率计算得到给定体积的粉末材料质量,由离散元软件通过自由落体法[13]生成给定空间的粉末颗粒分布如图2所示(不考虑粉末间的黏聚力),其中图2(a)为以D50直径为标准的均匀直径粉末床,图2(b)为依照试验统计结果等比例生成的粉末床,图2(c)为以对数正态分布函数近似的粉末床。可以看出相比于试验分布结果,近似分布的颗粒过渡更加自然,没有出现明显大粒径的粉末颗粒。

1.2 选区激光熔化模型

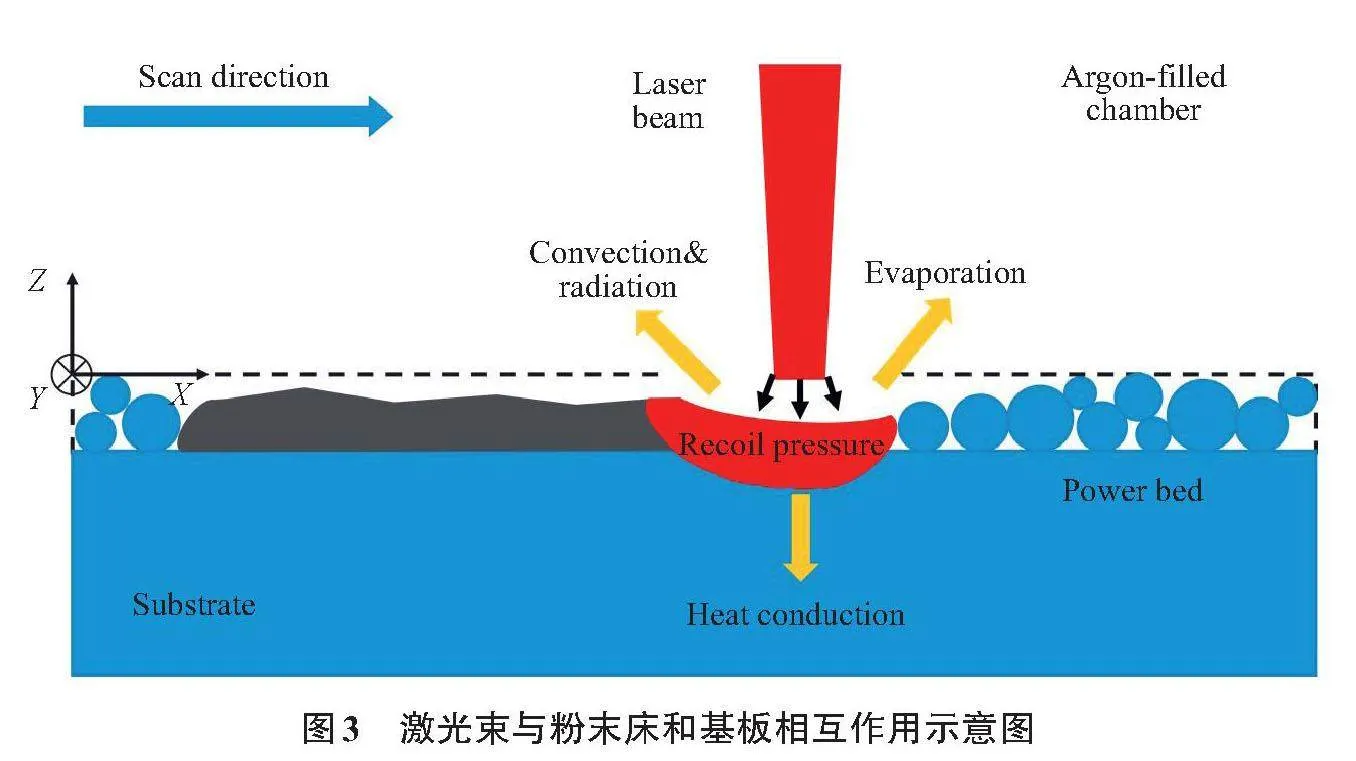

SLM过程是激光与粉末床和基板相互作用能量传递吸收的过程。如图3所示,高能激光束作用于金属粉末床,粉末颗粒熔化形成金属熔池,熔池与环境之间产生对流和辐射,也会通过热传导进一步向基板导热[15]。粉末材料在瞬时高温的作用下会蒸发汽化从而导致熔池受到反冲压力形成凹陷,整个过程在几个微秒完成,是典型的瞬态热流耦合问题。

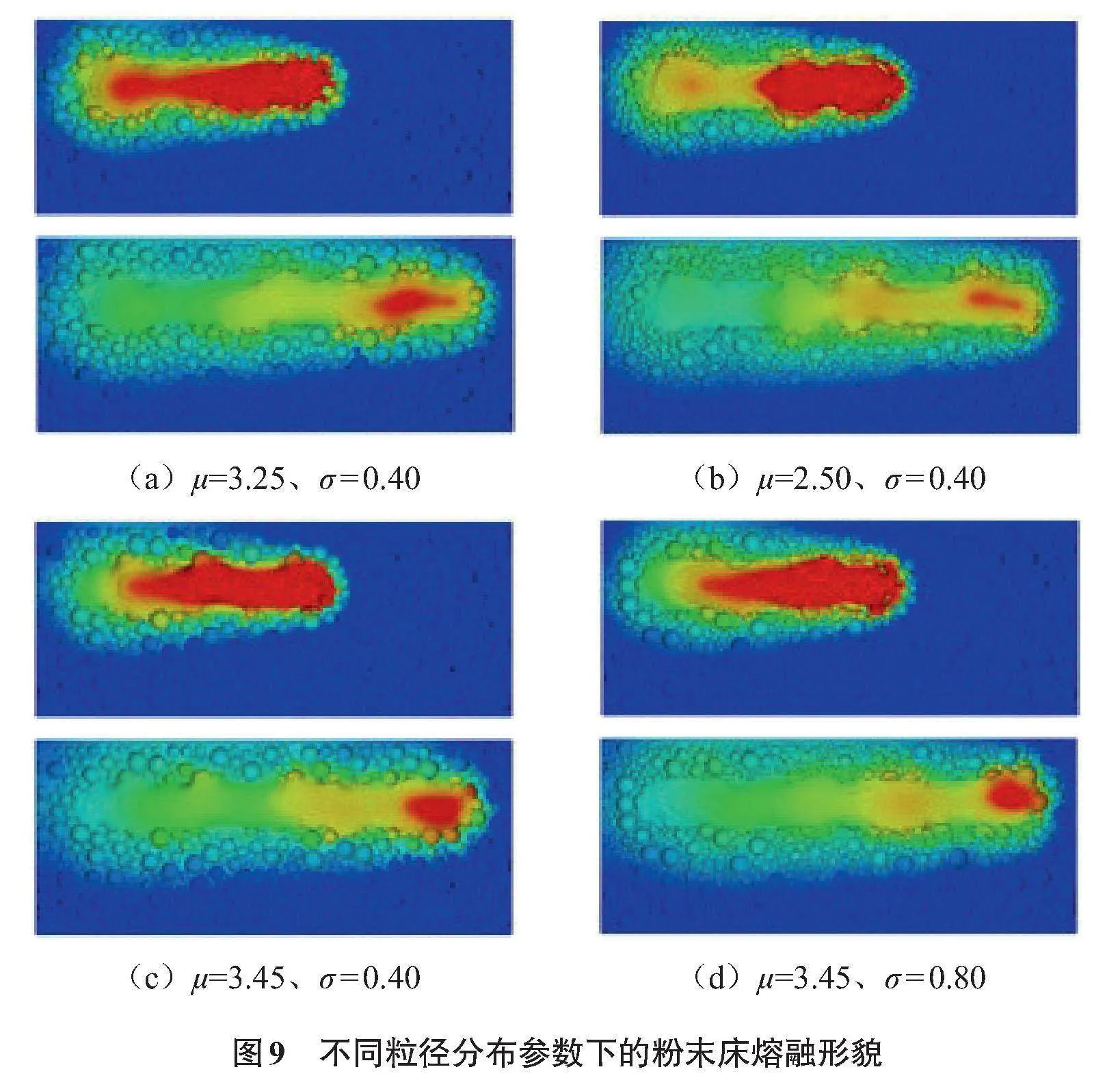

为了简化问题,对熔化过程作以下假设:1)熔池中为牛顿不可压缩流体,流动为层流;2)激光与材料的作用过程通过热源模型代替;3)不考虑蒸发引起的材料变化;4)不考虑蒸发引起的反冲压力。模型的控制方程和热边界方程参见文献[15-16]。仿真时粉末床模型分别取1.1小节中的3种形式,基板(304L不锈钢)与粉末床(粉末材料为GH3536合金)区域等大,厚度为0.2 mm(图4)。

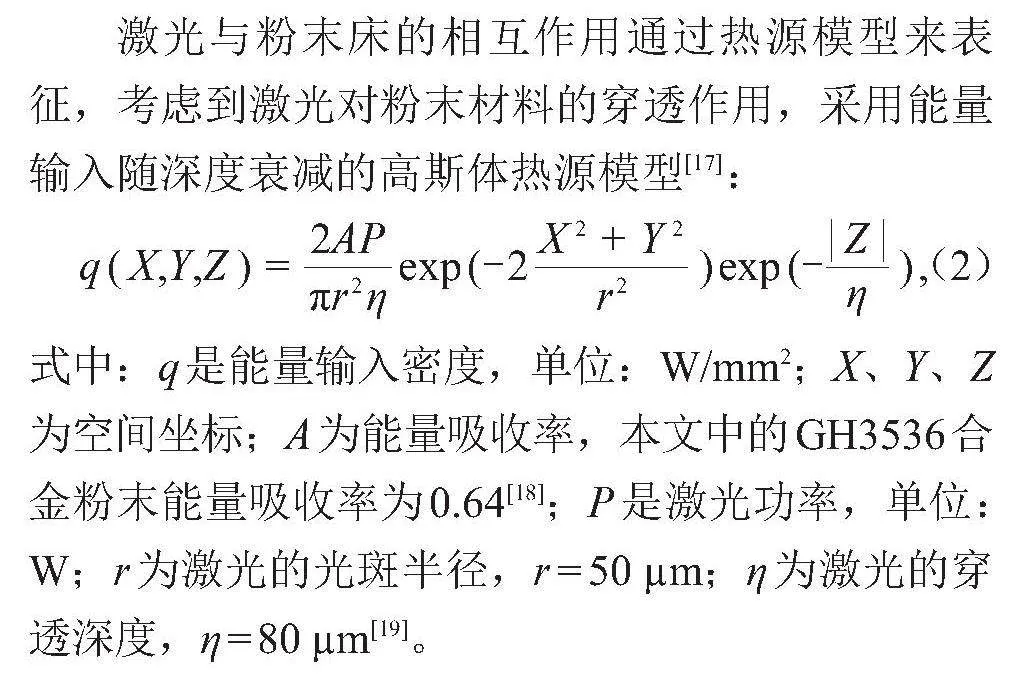

激光与粉末床的相互作用通过热源模型来表征,考虑到激光对粉末材料的穿透作用,采用能量输入随深度衰减的高斯体热源模型[17]:

[q(X,Y,Z)=2APπr2ηexp(-2X2+Y2r2)exp(-Zη),] (2)

式中:q是能量输入密度,单位:W/mm2;X、Y、Z为空间坐标;Α为能量吸收率,本文中的GH3536合金粉末能量吸收率为0.64[18];P是激光功率,单位:W;r为激光的光斑半径,r = 50 µm;η为激光的穿透深度,η = 80 µm[19]。

1.3 材料参数和工艺参数

GH3536合金粉末在SLM过程中会经历熔化和凝固相变过程,材料的热物理参数需要考虑温度相关性。材料密度、热导率和比热容等参数随温度将产生非线性变化,具体见参考文献[20]。

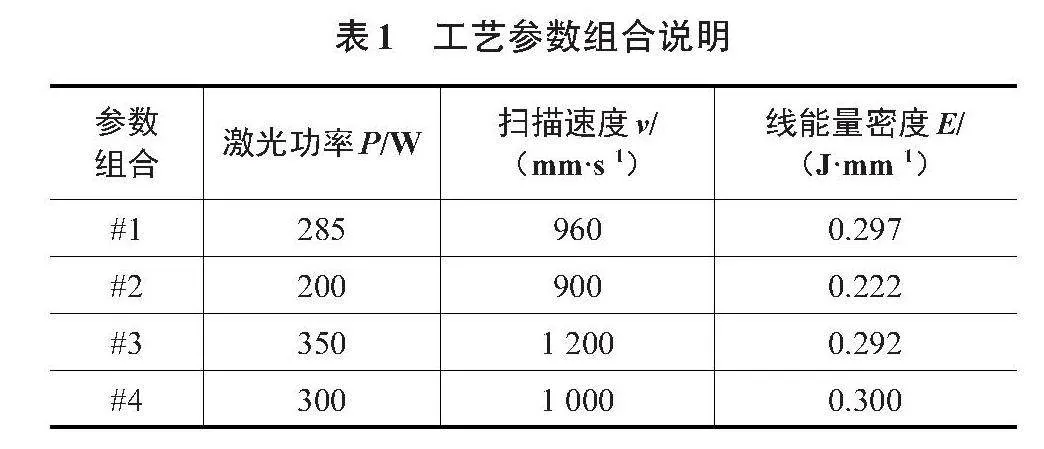

加工时成型仓预热热力学温度T0=353.15 K。工艺参数参照德国EOS M290设备成形GH3536合金时的工艺参数,并在此基础上调整激光功率和扫描速度,如表1所示(由于仿真模拟的是单层单道扫描过程,不考虑扫描间距以及铺粉层厚的变化,因此对不同的参数组合,取线能量密度评估能量输入水平,并列入表1)。

2. 结果与讨论

2.1 熔池形态

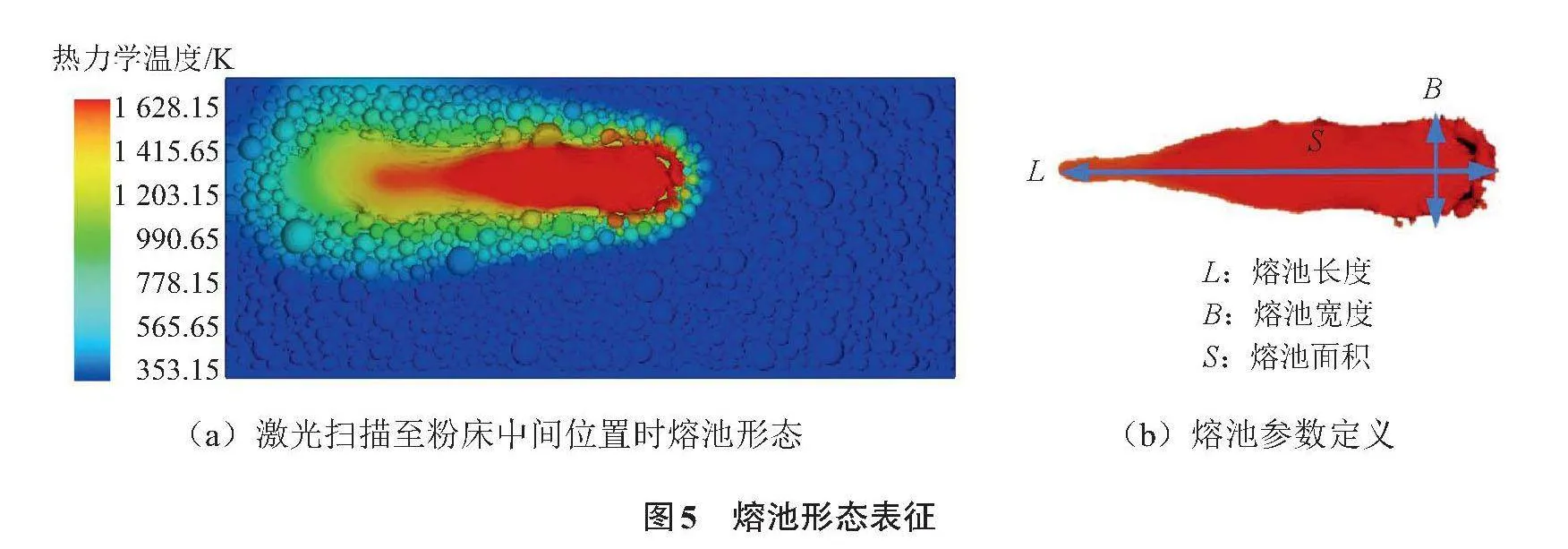

4组工艺参数组合下激光扫描速度不同,仿真完成的时间也不相同。为了提高可比性,提取中间时刻,即激光扫描至粉床中间位置时的温度场数据作为熔池形貌的对比基准。GH3536合金材料的熔点热力学温度为1 628.15 K,如图5(a)所示,红色区域代表熔点以上是熔池部分。通过图像处理,提取红色像素区域并定义最大单连通区域的水平方向长度为熔池长度、竖直方向长度为熔池宽度,连通区域的面积定义为有效的熔池面积(如图5(b)所示)。

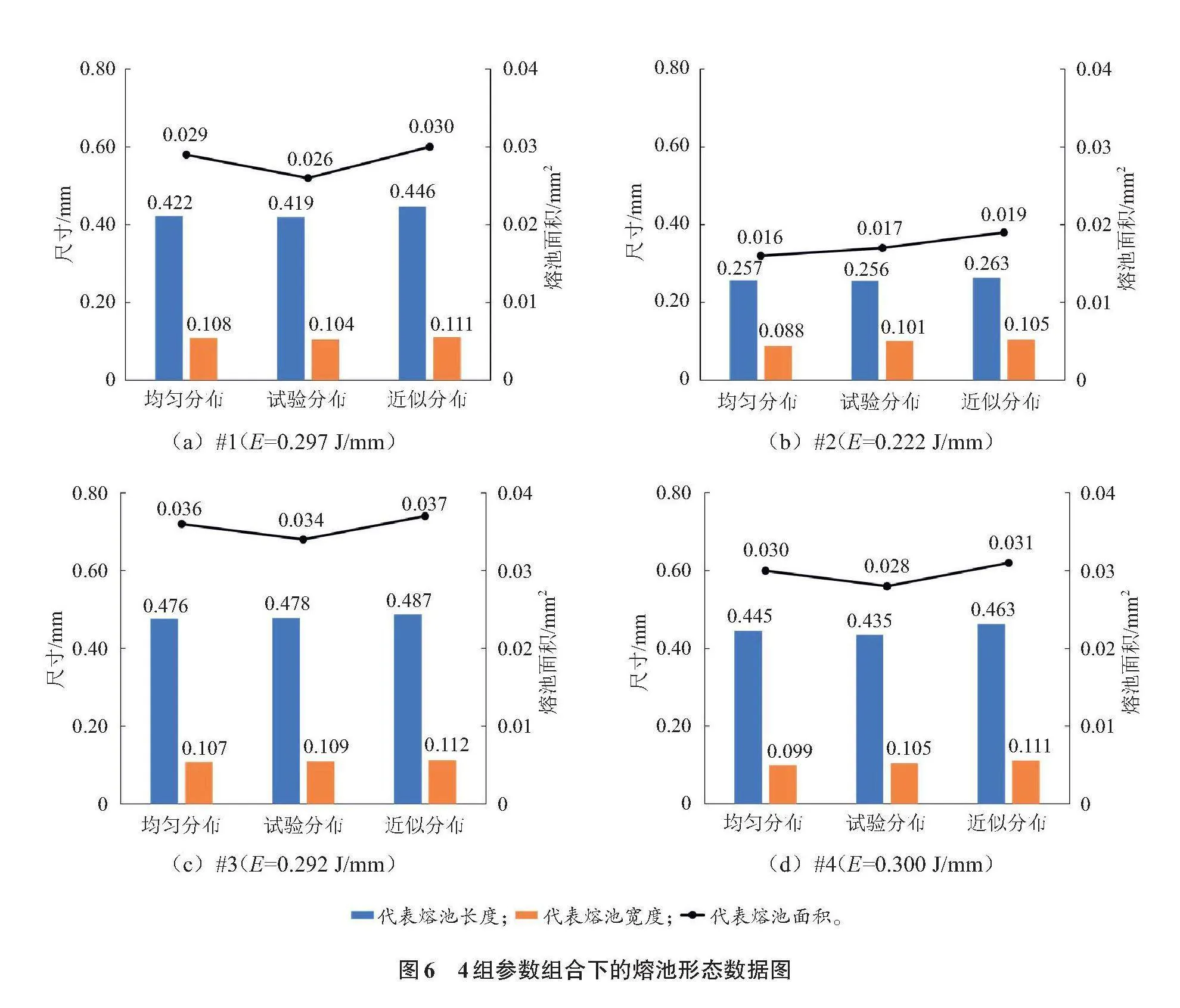

提取不同工艺参数组合下3种粉末床的熔池信息,并将结果绘制于图表中对比。对比图6中不同工艺参数组合下的熔池形貌信息,可以发现3种粉末床熔池形貌均较为接近,相比之下试验分布的熔池形貌更为接近均匀分布粉末床的结果。93955d41fc7456969d22f30ac7442ccb这说明虽然近似分布的粉末床颗粒过渡更加自然,但是由于整体粒径偏小,导致熔化更加充分,从而熔池尺寸偏大。对比图6(a)和图6(b),可以发现随着线能量密度的降低,熔池尺寸减小的程度非常明显,其中线能量密度降低25%左右,而熔池的面积则减小了40%左右,这种情况会导致熔融的区域不足,不利于熔池之间的搭接,容易形成未融合缺陷。

2.2 成形精度

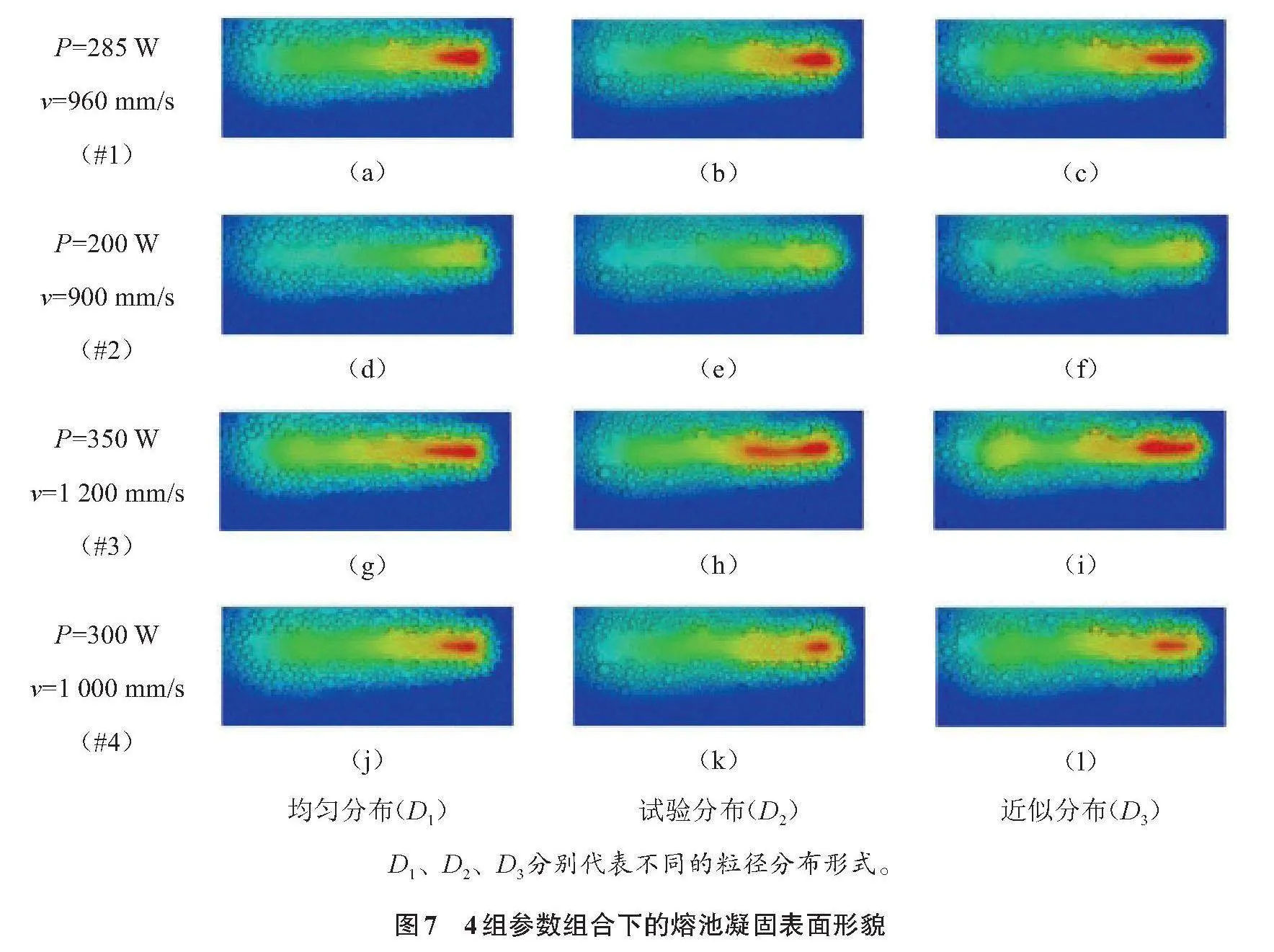

取仿真结束时的熔池冷却轨迹分析不同工艺参数下的成形精度,如图7所示。

对比图7中 #1—#4 结果,可以发现在默认参数组合#1下,粉末床熔化后凝固轨迹更为平整,#1、#3和#4等3组工艺参数组合下的能量输入接近,表面平整度没有明显差异,而能量密度较低的参数组合#2中,鱼鳞状纹路较为明显。对比不同分布形式的粉末床熔融轨迹仿真结果,可以发现均匀粉末床的熔池更加规整,没有陡峭边界,而非均匀粉末床在随机分布的大粒径粉末处容易出现熔化不充分现象,从而导致熔道收缩,这将进一步影响扫描轨迹在凝固后的表面平整度。

对比#1和#2的结果,发现当线能量密度减小时,熔池在大颗粒粉末附近熔融不充分,熔化道产生收缩甚至间断。近似分布(D3)形式的粉末床由于小颗粒粉末占比更大,熔化轨迹更容易受到部分大颗粒粉末的影响,从而整体的连续性较差。

对比#1、#3和#4的结果,可以发现在线能量密度接近的情况下,较小的激光功率和扫描速度组合成形的熔池轨迹平整度更高,这是因为在扫描速度更大时温度梯度更高,熔池的波动将更加剧烈,不利于形成平整的凝固轨迹。

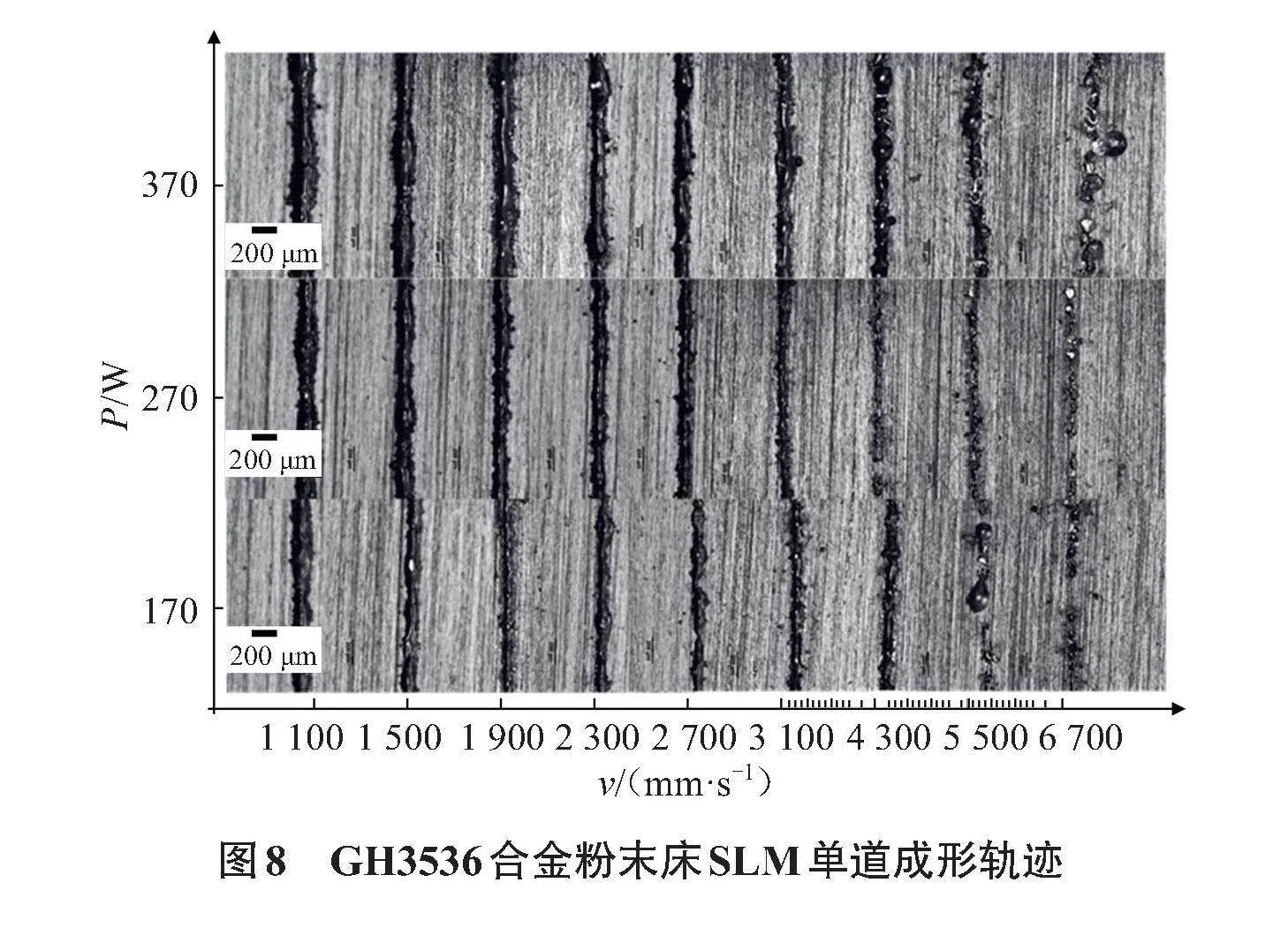

Tian等[21]对GH3536合金进行了单层单道的成形试验,铺粉厚度为40 µm,该研究设置了3组激光功率水平和9组扫描速度水平,在显微镜下观察了不同参数组合下成形轨迹的形貌(图8),结果表明粉末床的成形轨迹在线能量密度低时会出现严重的球化和不连续现象,而能量密度过高则容易产生飞溅。本文在同一粉末床下不同能量密度时的仿真结果与该试验结论是一致的。该研究认为在激光功率为370 W和扫描速度为1 900 mm/s时对应的成形轨迹最优,此时相应的线能量密度为0.195 J/mm。本文的仿真结果表明在线能量密度为0.222 J/mm时熔合效果已经出现下滑,两者的不一致可能是由于采用的粉末材料粒度分布有所差异,该研究采用的粉末平均直径为28.3 µm,整体上比本文参照的粉末粒度更小。

2.3 粒径分布推广

从2.1和2.2小节的对比结果来看,GH3536合金粉末的粒径分布通过对数正态分布规律来近似能够取得不错的效果。通过改变式(1)中的µ和σ,可以得到不同粒径大小和分布离散程度的粉末床。本文在试验结果(µ=2.84,σ = 0.45)的基础上取了4组参数作为对照,熔化过程的工艺参数取#1(P=285 W,v=960 mm/s),不同分布参数组合生成的粉末床熔池形貌和成形轨迹仿真结果如图9所示。

对比图9(a)、(b)、(c)可知,当µ减小时,即粒度整体减小时,熔池长度减小,这是由于整体颗粒较小时,没有足够的材料熔化来补充熔池,而且细粉容易沉积到较大颗粒的缝隙中,使得粉末床在接近基板方向的一侧平均密度更大,而能量输入在该方向反而衰减降低,这将导致粉末床熔化不充分,不利于层间结合。对比图9(c)、(d),当σ增大时,即粉末粒径离散程度增大时,小粒径粉末的比例增加,但是和减小µ时的仿真结果趋势相反,由于µ在一个较高的水平,小粒径粉末的增加更好地填充了大颗粒之间的孔隙,反而提高了粉末床的均匀性,从而熔池形貌更加规则,成形轨迹更加平滑。

通过调整μ和σ,对不同分布规律的粉末床进行熔化过程仿真,可以发现存在特定的均值方差组合,使得在特定工艺下的成形质量最优。这一方法可以进一步扩展到其他类型的合金粉末以及常见的概率分布形式,并用于在制粉时预先规划颗粒直径的分布规律。

3 结论

在对不同粒径分布规律的GH3536合金粉末床进行熔化过程仿真,将试验数据和近似概率函数之间的差异进行对比,并探究了不同粒径分布参数下的成形规律,可以得到如下结论:

1)在同等体积空间生成同等质量的粉末床条件下,当前材料由试验数据给出的大颗粒粉末较少,但是粒径差异明显,而近似概率分布函数给出的粉末床颗粒过渡更加均匀。由于粉末生产工艺会导致粉末床颗粒的分布产生一定的偶然性,所以会出现个别极大或者极小粒径的粉末颗粒,这一点通过对数正态分布很难体现出来。

2)试验分布的粉末床熔池形状更接近均匀粉末床,这一方面是由于粉末厂商在制粉阶段对其粒径分布的形式进行了考虑,另一方面则说明了近似概率分布的粒径信息虽然更加均匀,但是相比实际情况会产生一定偏差。

3)在线能量密度接近的条件下(#1和#4),较小的激光功率和扫描速度对应的熔池更饱满,凝固轨迹更平整。但是线能量密度较低的激光功率和扫描速度组合(#2)会导致熔池凝固后的表面质量较差。在4组参数组合中,#1即设备默认工艺参数组合下熔池凝固后的表面质量是最好的。这一结论在不同的粉末分布形式下是一致的。

4)粒径较大的粉末颗粒虽然占比不多,但是对成形轨迹的平整度影响较大。近似的对数正态分布形式在一定程度上消除了粒径分布的不连续,减弱了对大颗粒粉末的影响。在对金属增材制造进行熔化过程仿真时应尽可能以实验测得的粒径分布为准,但是在不同的工艺参数下熔池形貌的变化规律是一致的,所以近似分布在一定程度上可以替代试验数据进行建模仿真分析,尤其是可以通过调整不同的均值和方差来生成不同分布形式的粉末床,以此来探究最优的粉末粒径分布范围。

参考文献

[1] 闵师领,侯娟,张恺,等.激光粉末床技术制造GH3536合金研究现状[J].激光与光电子学进展,2021,58(17):106-117.

[2] 郑寅岚,何艳丽,陈晓晖,等.选区激光熔化成形GH3536合金的高温拉伸性能及断裂行为分析[J].中国激光,2020,47(8):106-115.

[3] 黄文普,喻寒琛,殷杰,等.激光选区熔化成形K4202镍基铸造高温合金的组织和性能[J].金属学报,2016,52(9):1089-1095.

[4] 杨强,鲁中良,黄福享,等.激光增材制造技术的研究现状及发展趋势[J].航空制造技术,2016,59(12):26-31.

[5] 陈超越,王江,王瑞鑫,等.航空发动机及燃气轮机用关键材料的激光增材制造研究进展[J].科技导报,2023,41(5):34-48.

[6] 朱宏康.美国通用电气公司(GE)增材制造动态[J].中国材料进展,2019,38(4):410-412.

[7] DAI D H,GU D D,ZHANG H,et al.Influence of scan strategy and molten pool configuration on microstructures and tensile properties of selective laser melting additive manufactured aluminum based parts[J].Optics & Laser Technology,2018,99:91-100.

[8] 顾冬冬,沈以赴. 基于选区激光熔化的金属零件快速成形现状与技术展望[J]. 航空制造技术,2012,55(8):32-37.

[9] 杨立军,郑航,李俊.激光选区熔化制造工艺参数对316L成型件致密度与表面硬度的影响规律研究[J].应用激光,2020,40(1):7-12.

[10] 宋长辉,付厚雄,严仲伟,等.激光粉末床熔融成形内部质量缺陷及其调控方法[J].中国激光,2022,49(14):261-277.

[11] 陈嘉伟,熊飞宇,黄辰阳,等.金属增材制造数值模拟[J].中国科学:物理学 力学 天文学,2020,50(9):104-128.

[12] CAO L,GUAN W.Simulation and analysis of LPBF multi-layer single-track forming process under different particle size distributions[J].The International Journal of Advanced Manufacturing Technology,2021,114(7):2141-2157.

[13] WANG Z K,YAN W T,LIU W K,et al.Powder-scale multi-physics modeling of multi-layer multi-track selective laser melting with sharp interface capturing method[J].Computational Mechanics,2019,63(4):649-661.

[14] 朱海,陈修素,王君琦.对数正态分布参数的最优区间估计及应用[J].四川职业技术学院学报,2022,32(6):164-168.

[15] CHEN D J,LI G,WANG P,et al.Numerical simulation of melt pool size and flow evolution for laser powder bed fusion of powder grade Ti6Al4V[J].Finite Elements in Analysis and Design,2023,223:103971.

[16] TANG C,TAN J L,WONG C H.A numerical investigation on the physical mechanisms of single track defects in selective laser melting[J].International Journal of Heat and Mass Transfer,2018,126:957-968.

[17] LIU S W,ZHU H H,PENG G Y,et al.Microstructure prediction of selective laser melting AlSi10Mg using finite element analysis[J].Materials & Design,2018,142:319-328.

[18] TOLOCHKO N K,KHLOPKOV Y V,MOZZHAROV S E,et al.Absorptance of powder materials suitable for laser sintering[J].Rapid Prototyping Journal,2000,6(3):155-161.

[19] 文舒,董安平,陆燕玲,等.GH536高温合金选区激光熔化温度场和残余应力的有限元模拟[J].金属学报,2018,54(3):393-403.

[20] ZHANG L,SONG J,WU W H,et al.Effect of processing parameters on thermal behavior and related density in GH3536 alloy manufactured by selective laser melting[J].Journal of Materials Research,2019,34(8):1405-1414.

[21] TIAN Y,TOMUS D,ROMETSCH P,et al.Influences of processing parameters on surface roughnessU4+zFTx5nF2sHjWpA2Wnq25bYpbA9Eh0GPU7a6RuCuM= of Hastelloy X produced by selective laser melting[J].Additive Manufacturing,2017,13:103-112.

Effect of powder particle size distribution on the molten pool

morphology of SLM-GH3536 alloy

WU Mingchun, ZHANG Kai, ZHENG Bailin*

(School of Aerospace Engineering and Applied Mechanics, Tongji University, Shanghai 200092, China)

Abstract: Laser powder bed fusion additive manufacturing is commonly modeled and analyzed through a hybrid application of the dis8zErCjfU78gdEkMMQ03LDGuX7mnF36Ccq7E6Uhq8WcA=crete element method and computational fluid dynamics. The efficacy of discrete element method in generating powder bed is contingent upon experimentally measured particle size distribution data, yet translating these distributions from experimental measurements into generalized forms for powder bed is challenging. This research presents a thermal-fluid coupled simulation of the selective laser melting(SLM) process applied to GH3536 alloy powder, constructing a three-dimensional model for the thermal-fluid dynamics involved in single-layer, single-track scanning. By using a uniformly distributed powder bed as a reference, the study contrasts resulting melt pool morphologies and associated forming effects between the beds with experimentally measured discrete distributions and those approximating a log-normal distribution. The results show that the molten pool shapes in the latter are visually more uniform, despite not matching the quality of the experimentally derived distributions. Intriguingly, defining the powder bed distribution required only mean and standard deviation data suggesting that despite observable deviations, such an abstracted probabilistic distribution is practical for modeling and analytical purposes. Additionally, the paper investigates how molten pool tracks are influenced by variations in laser power and scanning speed, analyzing outcomes across an array of parameter settings. It was observed that lower laser power and scanning speed yield improved formation quality when energy input is held consistent. This study can provide certain guidance for the simulation modeling of the selective laser melting forming process as well as the powder-making process for GH3536 alloy.

Keywords: selective laser melting(SLM); GH3536 alloy; powder bed; molten pool morphology

(责任编辑:于艳霞)

收稿日期:2023-11-20;修回日期:2023-12-29

基金项目:上海市教育委员会联合创新计划项目(AR963)资助

第一作者:吴明春,在读博士研究生

*通信作者:郑百林,教授,博士生导师,研究方向:航空发动机适航技术,E-mail:blzheng@tongji.edu.cn