国六柴油机水热老化SCR催化剂的排放性能研究

2024-11-01刘卫林庞国民郭亚辰赵亮

摘要:为研究用于国六认证演示试验的选择性催化还原(SCR)催化剂的排放性能,通过发动机台架试验和整车试验,从氮氧化物(NO)转化效率、氨存储性能、瞬态循环排放和实际道路排放等方面对比分析了新鲜态SCR催化剂和老化后SCR催化剂的排放特征。结果表明:新鲜态SCR催化剂在850 ℃、含10%水蒸气的空气中老化30 h可以制备得到满足车载诊断系统(OBD)演示试验要求的老化态SCR催化剂,老化态SCR催化剂对NH的吸附能力大幅下降,瞬态循环测试中NO平均转化效率相比新鲜态催化剂下降21.1%,氨泄漏的体积浓度最高为304.98×10-6,作为排放污染物的NH同样需要引起关注并加以限定;在整车实际道路排放方面,老化态催化剂在不同工况下的NO老化率相当,其中90%分位值的NO排放为1 982.67 mg/(kW·h),相比新鲜态催化剂增加近6.31倍,NO窗口比排放的通过率为0%,但体积浓度超过500×10-6占比仅为0.2%,远低于国六限值5%的要求,后续排放法规升级需要针对NO的瞬态体积浓度重点加严。

关键词:选择性催化还原;催化剂;排放性能;水热老化

DOI:10.3969/j.issn.1001-2222.2024.05.005

中图分类号:TK421.5 文献标志码:B 文章编号:1001-2222(2024)05-0032-10

2021年,重型货车在中国道路车辆保有量中的占比仅为4%,但其氮氧化物(NO)排放在道路车辆排放总量的占比高达79.8%[1]。随着中国在清洁空气领域的大步迈进,对于重型货车的排放控制也在快速发展,管理法规也在日益加严,重型货车国六标准排放标准自2023年7月1日开始在全国范围实施[2]。为了满足国六标准排放要求,选择性催化还原(selective catalytic reduction,SCR)系统等先进的排放后处理技术是必不可少的。SCR催化剂的长期耐久性和可靠性直接影响车辆的NO排放,在实际行驶条件下,SCR催化剂经历高温水热老化后会导致其对NO的转化效率下降,从而使车辆尾气中的NO排放增加。研究表明,850 ℃以上的水热老化会显著改变催化剂的理化特性,储氨能力和NO转化效率大幅下降[3],所以针对SCR催化剂转化效率低导致的NO排放增加,标准规定了基于全球统一瞬态循环(world harmonised transient cycle,WHTC)下NO排放的车载诊断系统(on board diagnostic,OBD)限值,同时要求SCR催化剂劣化部件的排放不能超过OBD限值的20%,然而标准未对其在整车的NO排放加以限制,同时SCR催化剂劣化部件在整车的NO排放特性也并不明朗。

为了分析满足标准OBD排放限值要求的SCR催化剂劣化部件的排放特征,根据魏艳飞等[4]研究得到的水热老化温度和时长对SCR催化剂影响的规律,本研究通过水热老化的方式制备了满足试验要求的老化态后处理,通过发动机台架试验对比老化态后处理和新鲜态后处理稳态工况下在NO转化效率、氨存储方面的性能差异,分析老化态后处理和新鲜态后处理在WHTC循环下的差异和排放规律,同时将新鲜态后处理和老化态后处理安装在国六柴油车上,通过便携式排放测试系统(protable emission measurement system,PEMS)研究实际道路的排放特征,为整车排放法规升级提供建议和数据支撑。

1 试验系统与研究方法

1.1 试验发动机及车辆

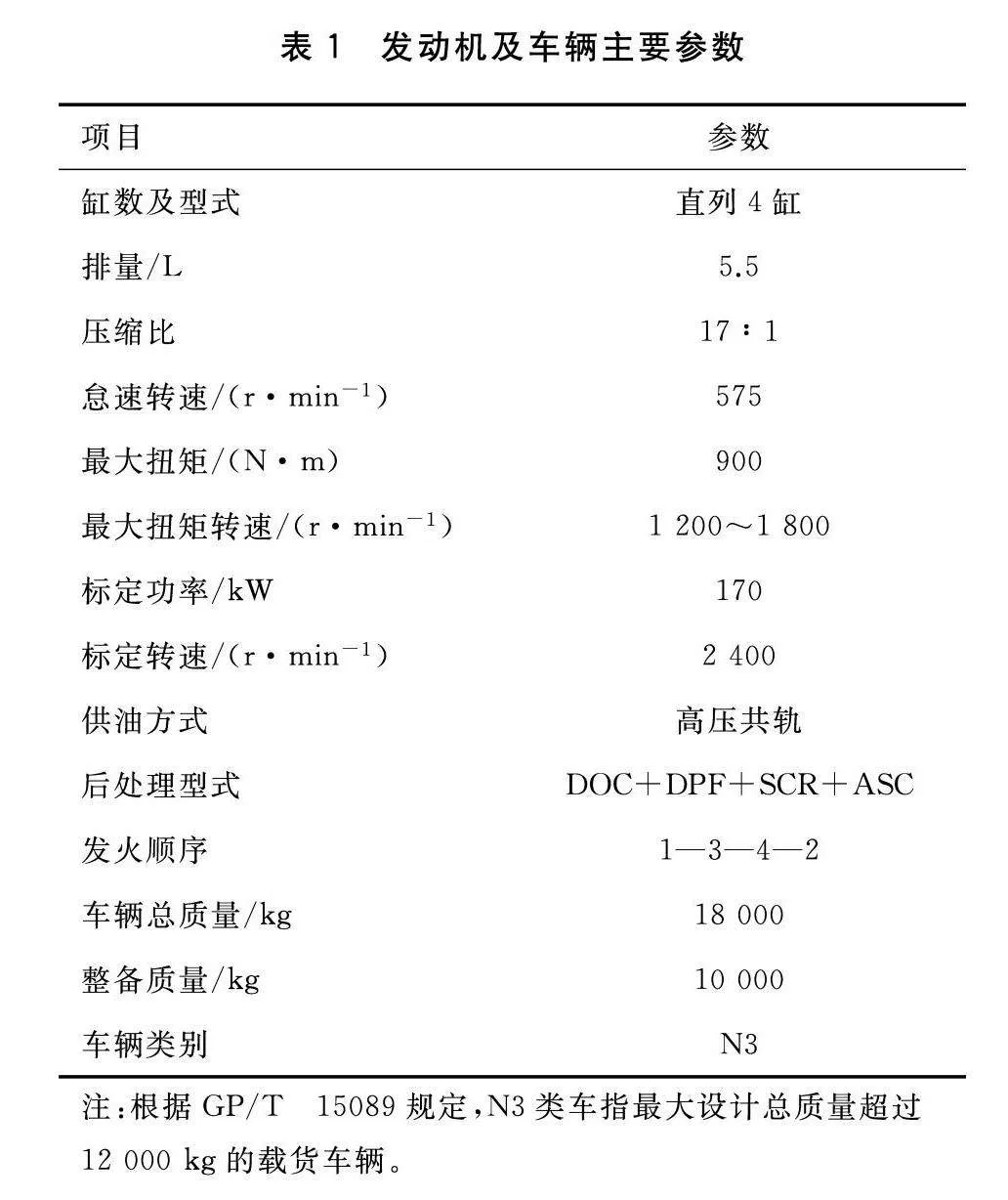

本研究选用一台满足国六排放标准,同时使用国内主流排放控制路线的柴油发动机,其缸内燃烧采用废气再循环(exhaust gas recirculation,EGR)技术降低发动机原始NO排放,后处理技术方面采用氧化型催化器(diesel oxidation catalyst,DOC)降低碳氢和一氧化碳排放,通过柴油机颗粒捕集器(diesel particulate filter,DPF)降低颗粒物排放,匹配SCR系统降低尾排NO,同时增加氨逃逸催化器(ammonia slip catalyst,ASC)用于防止氨泄漏。选用在国内商用车占比较高的N3类非城市车型用于研究整车实际道路排放。发动机及车辆的具体参数如表1所示。

1.2 试验设备

本研究基于发动机台架部分流采样系统,通过AVL AMAi60设备测试NO排放,采用AVL FTIR设备测量NH排放,使用的便携式排放分析仪为AVL M.O.V.E测试系统,其中包括气态排放测量单元AVL493、排气流量计AVL495,设备满足试验研究的要求。所用主要测试设备见表2。

1.3 试验方案

1.3.1 老化态催化剂后处理的制备

本研究选用的发动机原始NO排放约为5 000 mg/(kW·h),重型车国六排放标准中明确规定了用于演示的老化态SCR催化剂后处理的排放限值要求,其中NO排放限值为1 200 mg/(kW·h),同时在基于台架WHTC循环进行劣化部件排放验证时,老化态SCR催化剂样品的排放不能超过OBD限值的20%,所以根据排放限值要求和发动机原始NO排放可以得出,NO平均转化效率不应低于71.2%。选择两个同批次新鲜态SCR催化剂后处理,参考魏艳飞等[4]研究成果和本研究使用的催化剂特性,将其中一新鲜态SCR催化剂后处理在含有10%水蒸气且N平衡的气体氛围、空速(气体体积时空速度)为4×104 h-1的状态下处理30 h,并将所获得的样品命名为老化态样品,进而完成老化态SCR催化剂后处理的制备,未经老化处理的命名为新鲜态样品。

1.3.2 试验方法

本次试验中,首先确保发动机安装新鲜态样品的冷热态WHTC循环NO排放满足重型车国六标准排放要求,在相同测试条件下,验证老化态样品的NO排放是否满足OBD限值要求,如不满足,需要进一步延长水热老化时长或重新水热老化(过老化情况下,性能不可恢复)。在满足以上要求的情况下,基于发动机台架,将新鲜态样品和老化态样品分别在4×104 h-1空速下进行不同SCR温度的NO转化效率和氨存储测试,其次将两样品分别安装在整车上进行PEMS试验,对比分析整车实际道路NO的排放特征。

1.3.3 SCR催化剂后处理性能评价

通过NO转化效率、氨存储性能、NO浓度下降时间及平均反应速率对比新鲜态样品和老化态样品的差异。氨存储试验主要包括氨气填充和氨气清空两部分,选取合适的发动机工况,停止尿素喷射,将SCR内的残留氨气彻底清空,按照氨氮比为1.2进行喷射,使SCR快速反应,将尾排的氨气体积分数为10×10-6时的氨存储时间、氨存储量和NO转化效率分别称为饱和氨存储时间、饱和氨存储量及标称NO转化效率[5-6]。NO浓度下降时间[7]定义为从反应开始时刻至下降到稳态总下降量的95%时所用的时间,此时间表征了催化还原反应的主体过程;稳态总下降量是指NO初始体积浓度与氨泄漏体积浓度为10×10-6时的NO体积浓度差。平均反应速率定义为下降时间段内NO累计摩尔反应量与下降时间的比值,单位为mol/s。

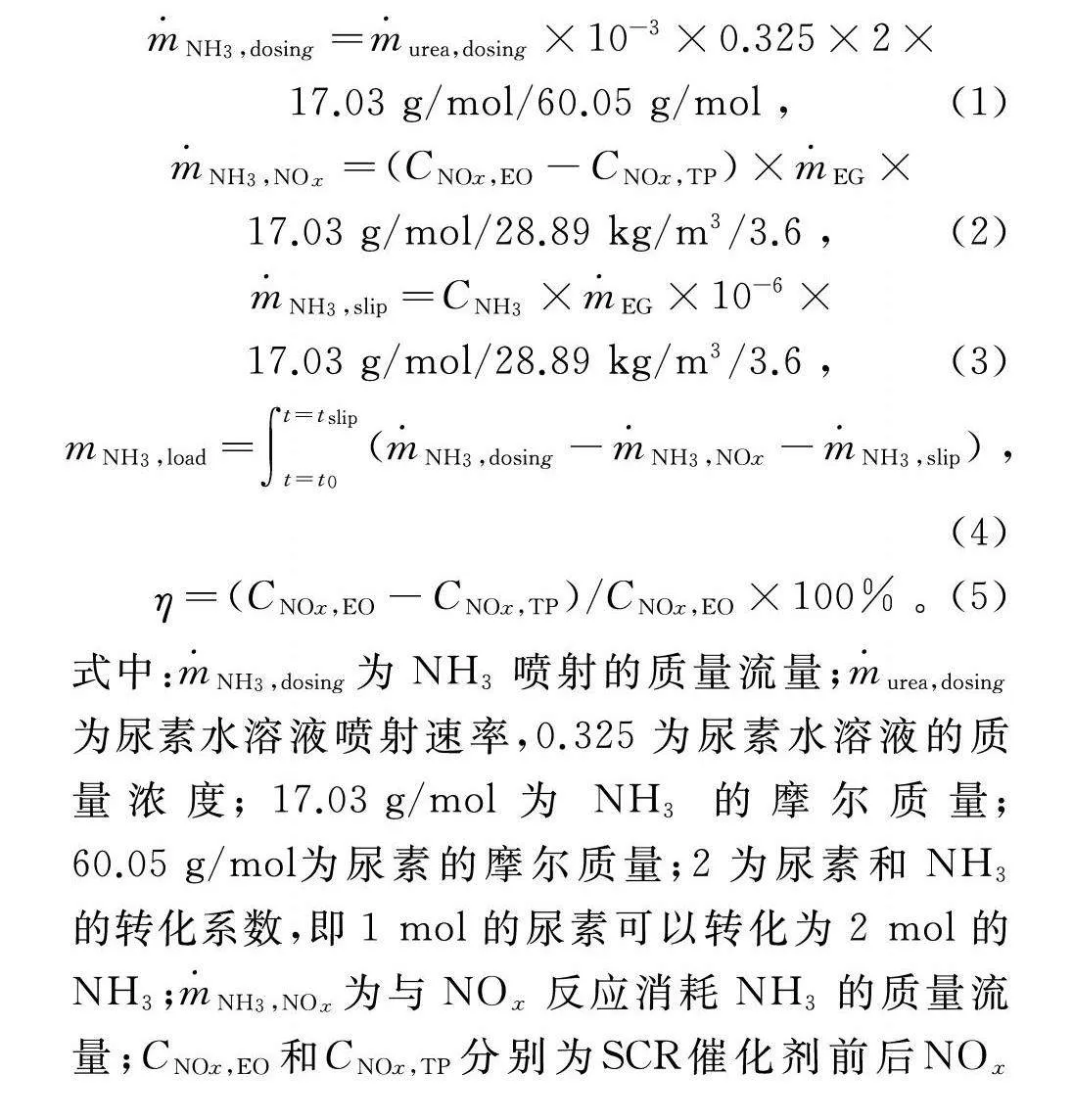

在研究的温度窗口范围内,忽略尿素结晶、碰壁损失和NH氧化反应情况,且反应过程中主要发生快速SCR和标准SCR反应。根据NH和NO反应的化学计量关系,即反应1 mol的NO需要消耗1 mol NH,从而通过NO转化率计算出NH的消耗速率。根据质量守恒定律,利用NH的喷射速率、消耗速率和泄漏速率随时间变化的曲线来计算各温度点下NH的存储速率,将存储速率对时间进行积分即可得到对应条件下氨存储量[8-9]。

=×10-3×0.325×2×17.03 g/mol/60.05 g/mol,(1)

=(C-C)××17.03 g/mol/28.89 kg/m3/3.6,(2)

=C××10-6×17.03 g/mol/28.89 kg/m3/3.6,(3)

m=∫t=t(--),(4)

η=(C-C)/C×100%。(5)

式中:为NH喷射的质量流量;为尿素水溶液喷射速率,0.325为尿素水溶液的质量浓度;17.03 g/mol为NH的摩尔质量;60.05 g/mol为尿素的摩尔质量;2为尿素和NH的转化系数,即1 mol的尿素可以转化为2 mol的NH;为与NO反应消耗NH的质量流量;C和C分别为SCR催化剂前后NO的体积分数;m为排气的质量流量;28.89 kg/m3为空气的密度;3.6为单位转化系数;m为氨存储的质量;为NH泄漏的质量流量;t为初始时刻;t为NH体积浓度大于10×10-6 对应时刻;η为标称NO转化效率。

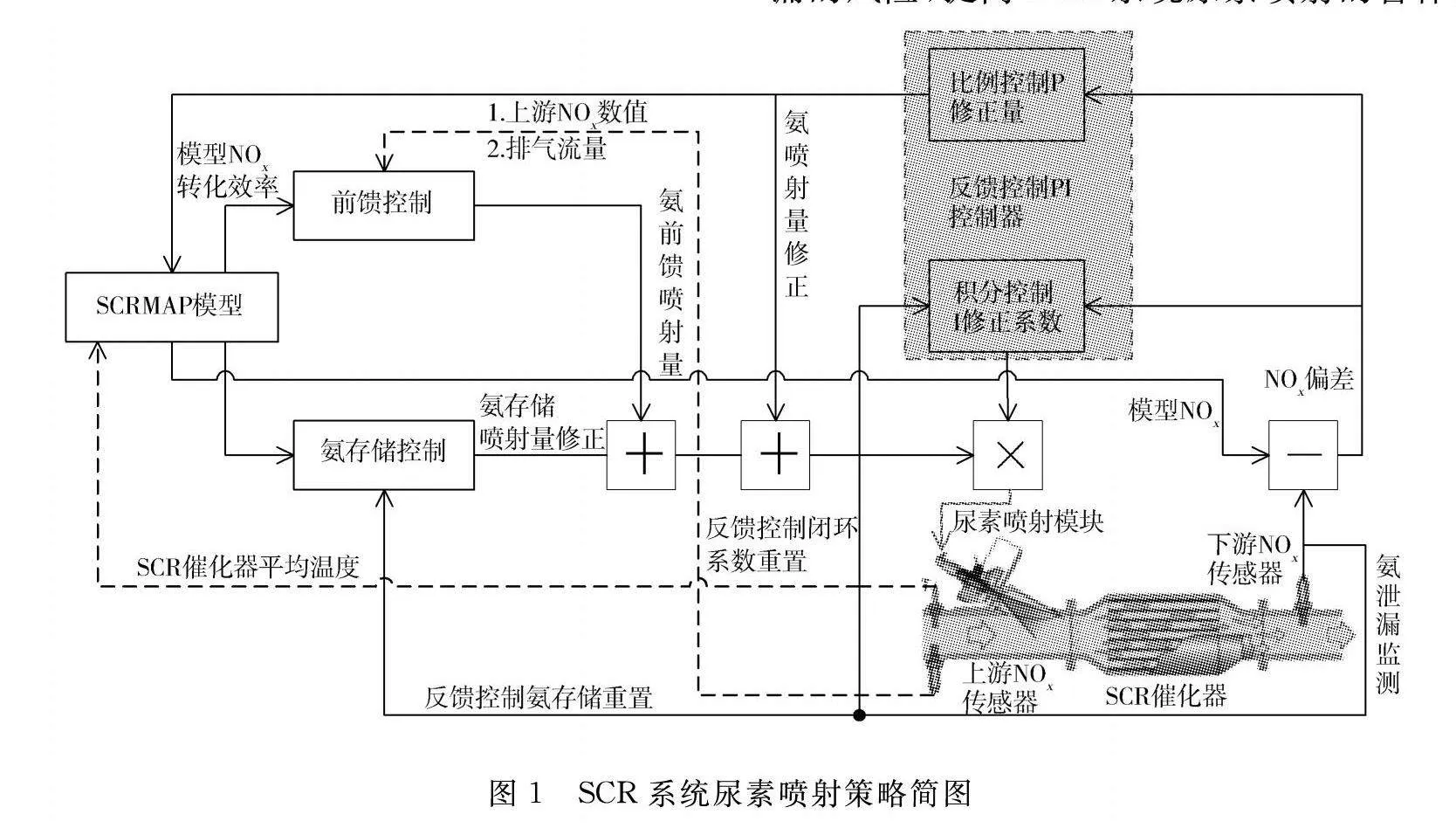

1.3.4 SCR系统尿素喷射策略

SCR系统尿素喷射采用主流控制策略中基于模型MAP的喷射策略,如图1所示,最终尿素喷射量的计算分为前馈控制、氨存储控制和反馈控制。前馈控制中主要根据上游NO传感器测量值、排气流量和NO模型转化效率计算尿素的基础需求量。氨存储控制则根据当前氨存储实际值和设置值的偏差进行尿素喷射量的修正。反馈控制主要分为三部分。首先以下游NO传感器测量值和下游NO模型值的偏差作为比例积分(proportional integral,简称PI)控制器的输入,其中P控制为实时NO偏差进行喷射量的修正,I控制则是根据NO误差和时间的积分进行喷射量的修正。第三部分为反馈控制中的重置功能。由于NO传感器测量NO和NH具有交叉敏感性[10-12],其无法区分NO和NH,所以在反馈控制中增加氨泄漏监测功能。当发动机处于断油状态时会触发此功能,此时如果上游NO传感器测量值趋于0,而下游NO传感器达到一定数值,可认为存在氨泄漏;当氨泄漏高于一定阈值时,SCR系统则会重置I控制器中的闭环系数,同时将氨存储设定值重置为当前温度下的最大值,进一步减少尿素喷射量,降低氨泄漏的风险,提高SCR系统尿素喷射的鲁棒性。

2 结果与讨论

2.1 NO下降时间、反应速率和转化效率对比分析

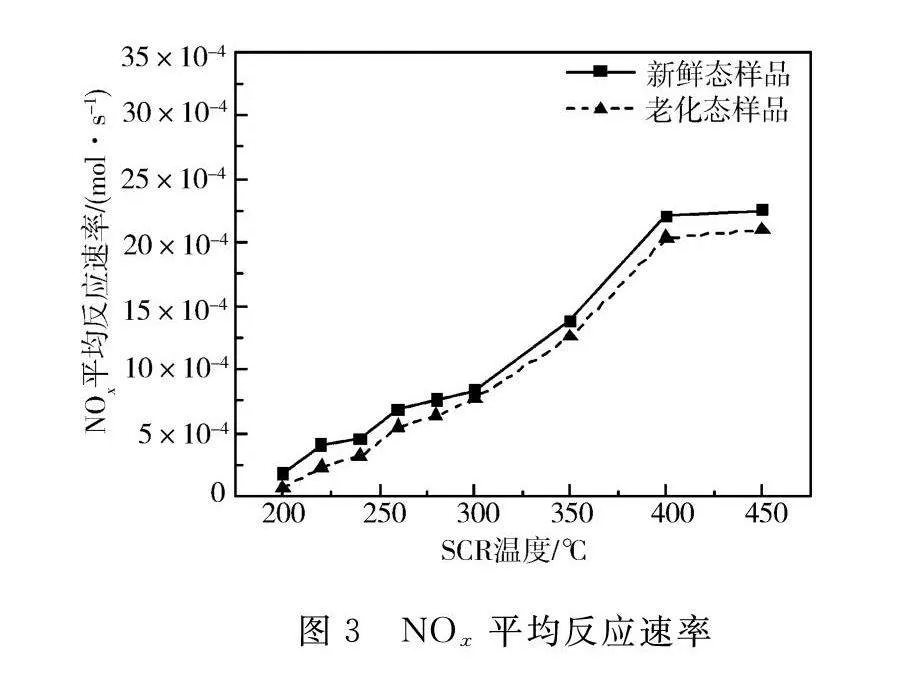

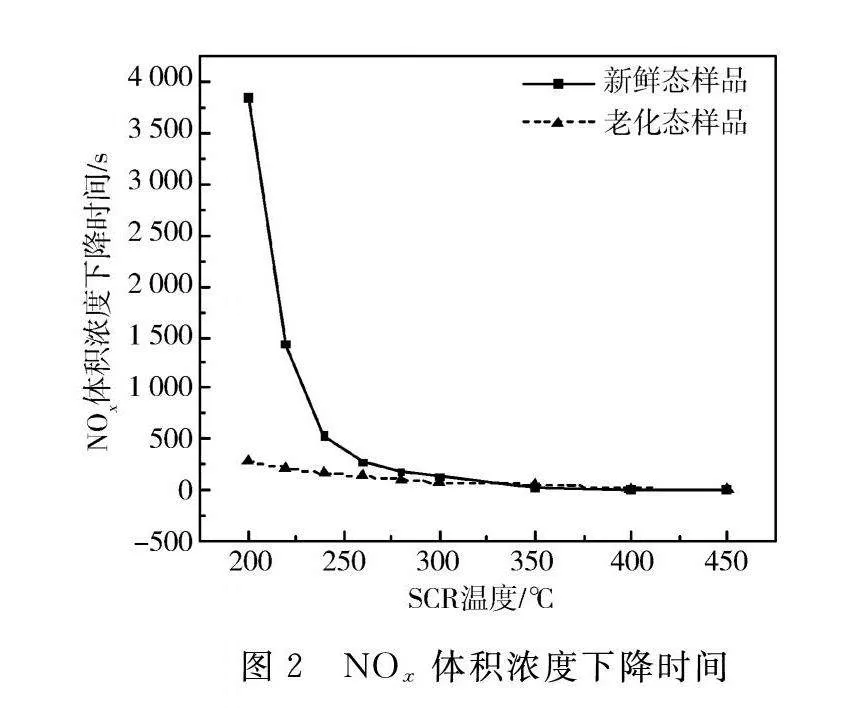

图2和图3对比了新鲜态样品和老化态样品在不同温度下NO体积浓度的下降时间及平均反应速率。从图中可以看出两个样件变化趋势相同,NO体积浓度下降时间和温度呈反比,也就是说温度越高,到达氨泄漏10×10-6体积浓度的时间越短;而平均反应速率和温度呈正比,这表明温度越高,反应速率越快,且随温度升高,反应速率显著增加。从NO体积浓度下降时间方面对比看,在200~260 ℃的温度区间,新鲜态样品和老化态样品差别比较明显,新鲜态样品的下降时间远高于老化态样品,这表明高温的水热老化严重影响了催化剂的氨吸附能力,导致氨泄漏出现的时间提前,进而导致NO体积浓度下降时间的缩短。在反应速率方面,二者随温度变化趋势相同,其中老化态样品在所测温度范围内普遍低于新鲜态样品,在200 ℃时的反应速率降低最明显,达63.39%,水热老化严重影响了低温时催化剂的反应速率,但随着温度的升高,反应速率相对差距越来越小。

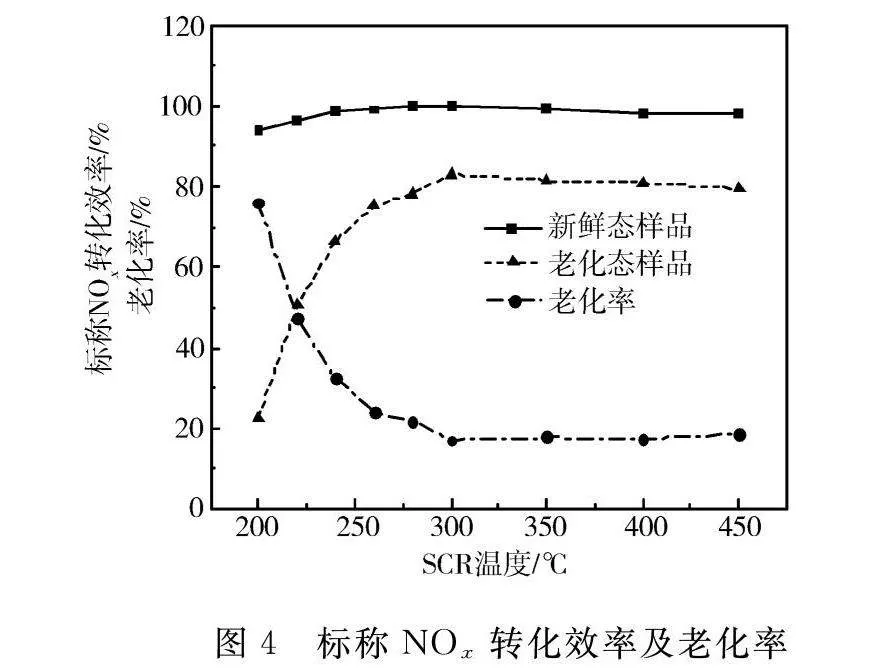

图4示出新鲜态样品和老化态样品在4×104 h-1空速下的标称NO转化效率和老化率。由图4可见,用于国六排放的铜基SCR催化剂的新鲜态样品具有比较良好的催化活性,在200 ℃左右NO的转化效率已经高于80%,在260~350 ℃区间转化效率基本达到99%以上,而高于350 ℃后效率稍有降低,这是由于喷入过量的NH被ASC氧化成NO,导致了NO升高,但整体NO转化效率仍高于98%。在经历 850 ℃,30 h水热处理之后,在整个温度窗口范围内,催化剂的催化活性明显降低,标称NO的转化效率在200 ℃时只有22.54%,在200~260 ℃区间基本和温度呈线性关系,随后转化效率逐渐平缓,最高转化效率只有82.82%。在200 ℃时老化率最高,达到76.04%,随着温度的升高,老化率与NO的转化效率随温度的变化规律呈相反的趋势。

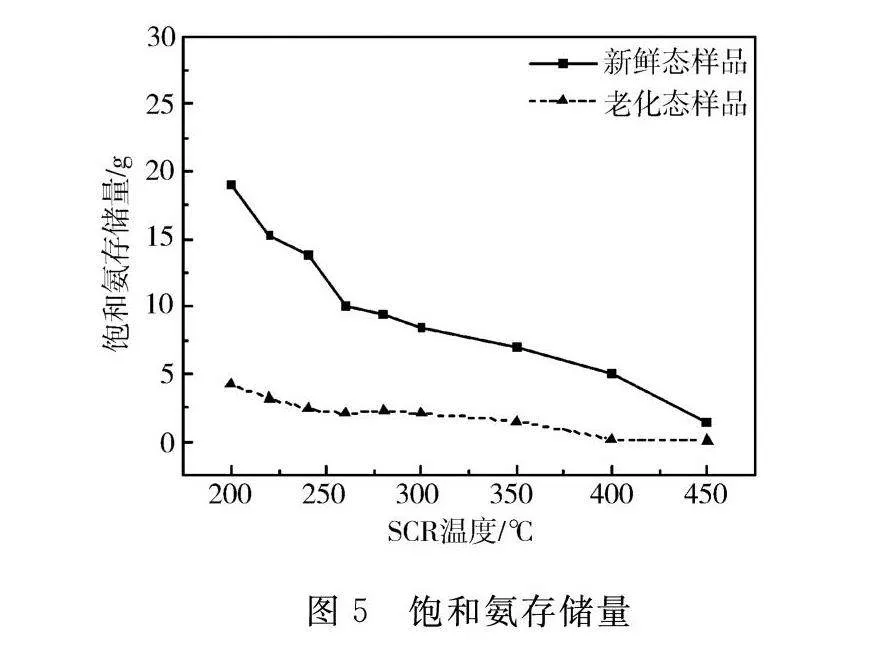

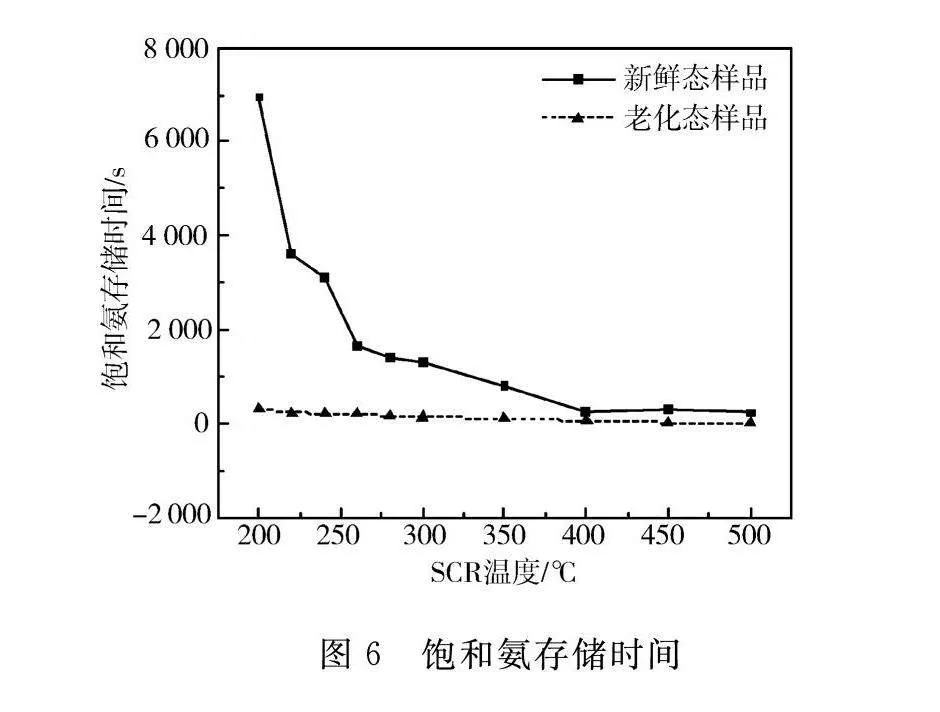

2.2 饱和氨存储量及存储时间的对比分析

图5和图6示出空速4×104 h-1下新鲜态样品和老化态样品的氨存储性能对比。从图中可以看出,新鲜态样品和老化态样品在饱和氨存储量和饱和氨存储时间变化趋势一致,即随着温度的升高而降低。新鲜态样品在200 ℃时饱和氨存储量和时间最高,分别为19.02 g和6 953 s,而水热老化后,仅为4.2 g和340 s,分别降低了77.92%和95.11%。这是由于高温使催化剂活性位点大量流失,分子筛的骨架结构会受到更大的影响,导致整体的吸附能力大大降低。

对于水热老化样品,在饱和氨存储量和时间方面,二者随温度的升高下降速率并不明显,从图6中可以看出,老化态样品氨泄漏的体积浓度达到10×10-6的时间也大大缩短,这和催化剂的氨存储能力息息相关。同时结合标称NO转化效率对比图可知,温度较低时由于饱和氨存储时间的急剧降低,使得氨泄漏的体积浓度快速达到10×10-6,而此温度下NO的反应速率也是最低的,最终导致其标称NO转化效率最低。从以上分析可见,催化剂的NH吸附能力和其催化活性密切相关,一般来说,吸附NH的能力越强,催化剂对于NO的催化转化效果越好,这是因为酸性位点提供了SCR反应的场所。

2.3 WHTC排放结果对比分析

2.3.1 冷态WHTC

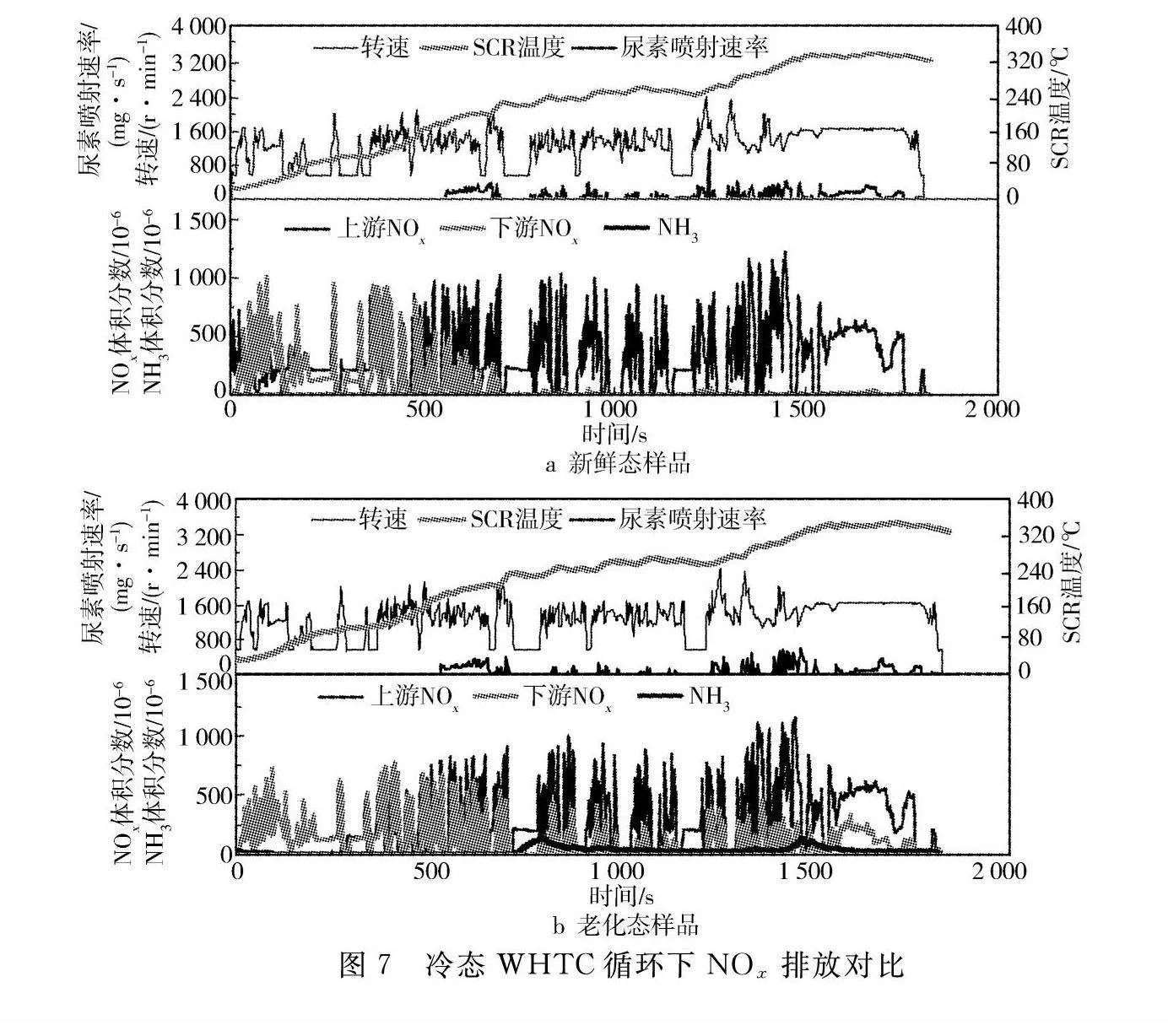

分别将新鲜态样品和老化态样品在发动机台架进行冷热态WHTC循环测试。图7a示出新鲜态样品冷态WHTC循环瞬态结果,考虑到尾排的工程目标要求和尿素水溶液的雾化特性,尿素的起喷温度设定为180 ℃。从图中可以看出,在0~520 s,尾排NO浓度相对较高,这是由于系统未喷尿素,尾排NO浓度基本和原排持平;当SCR前温度到达180 ℃时,SCR系统开始喷尿素,尾排NO浓度明显降低,此时NO的转化效率也逐步增加;当SCR温度高于250 ℃后,NO转化效率高于95%;在整个冷态WHTC循环中未出现氨泄漏,同时尾排NO控制较低,新鲜态样品冷态阶段NO比排放为839.52 mg/(kW·h)。由图7b老化态样品冷态WHTC瞬态循环结果可见,SCR温度和发动机NO原排变化趋势与新鲜态样品保持一致,在500 s左右开始喷尿素,但此后尾排NO依然较高,整体NO转化效率低于新鲜态样品,同时在循环717 s时出现氨泄漏,体积浓度最大达141.25×10-6。由于SCR系统尿素喷射具有实时反馈控制,当尾排NO传感器测量值低于NO模型值时,系统会通过加喷尿素进而提高系统的NO转化效率,但对于老化态样品而言,由于催化剂最大转化效率的限制,加喷尿素并未提升NO转化效率,反而加速了氨泄漏。

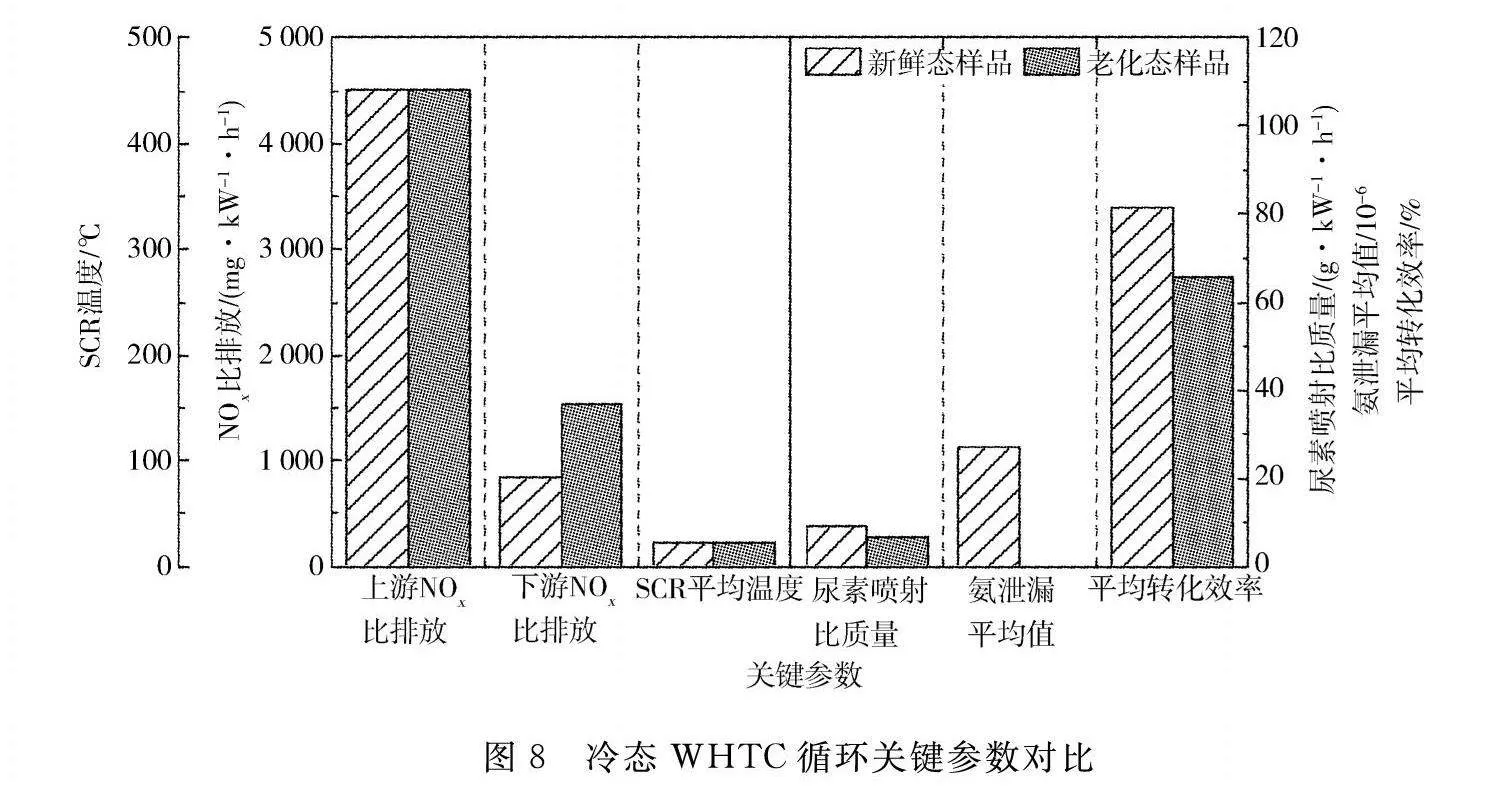

图8对比了新鲜态样品和老化态样品冷态WHTC循环的关键参数。在原排NO和SCR温度相差不大的情况下,老化态样品的尾管NO比排放为1 540.72 mg/(kW·h),相对新鲜态样品增加了83.52%,NO平均转化效率降低了19.1%,而尿素喷射量降低了27.38%。由前文分析可知,当NO传感器测量值低于NO模型值后SCR系统会增加尿素喷射量,随着喷射量的增加,系统会检测到氨泄漏,并立即通过重置闭环修正系数和最大氨存储来降低尿素喷射量,这一过程最终减少了SCR老化态样品在WHTC循环下尿素喷射量,避免了氨泄漏的进一步恶化。

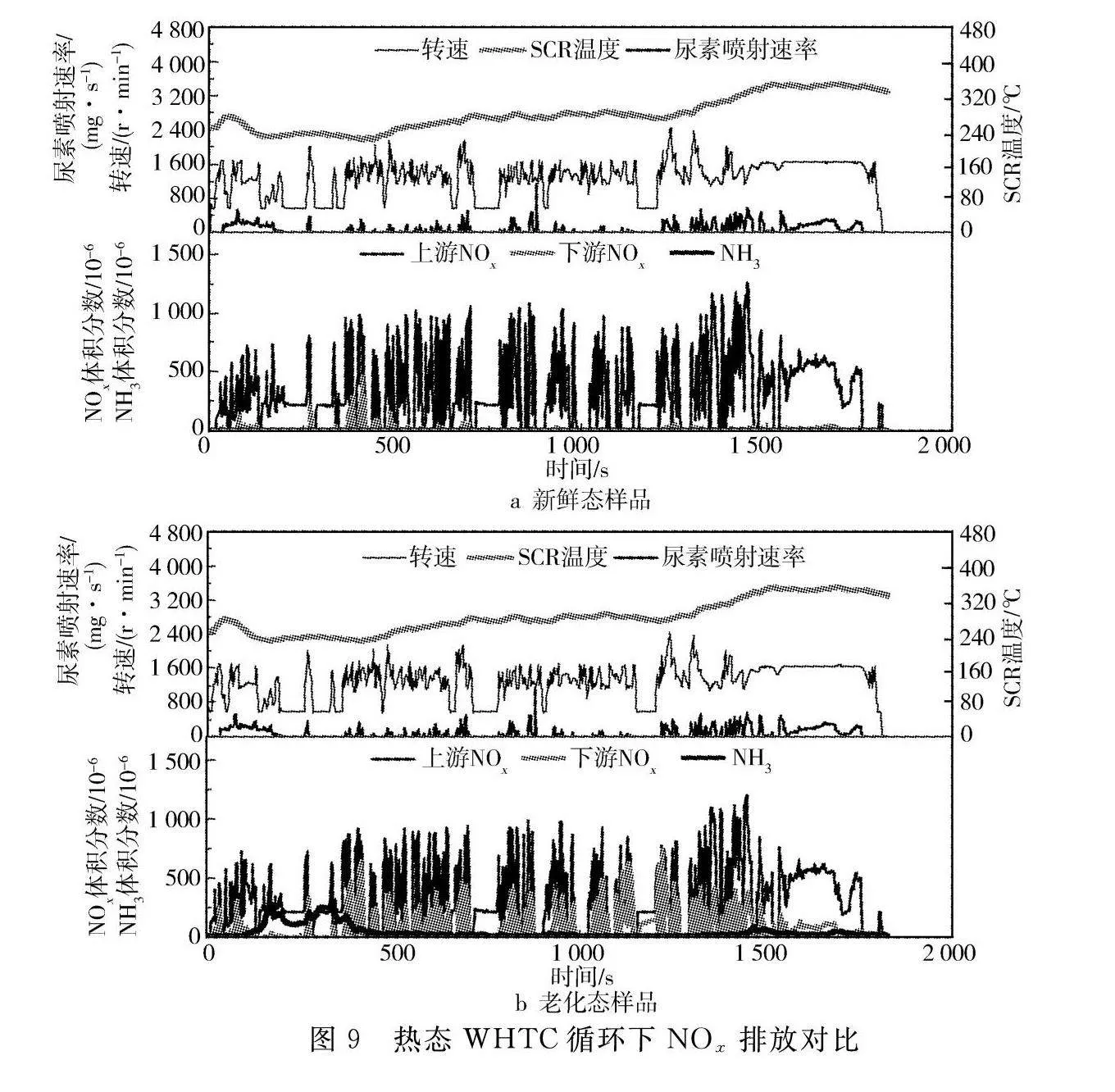

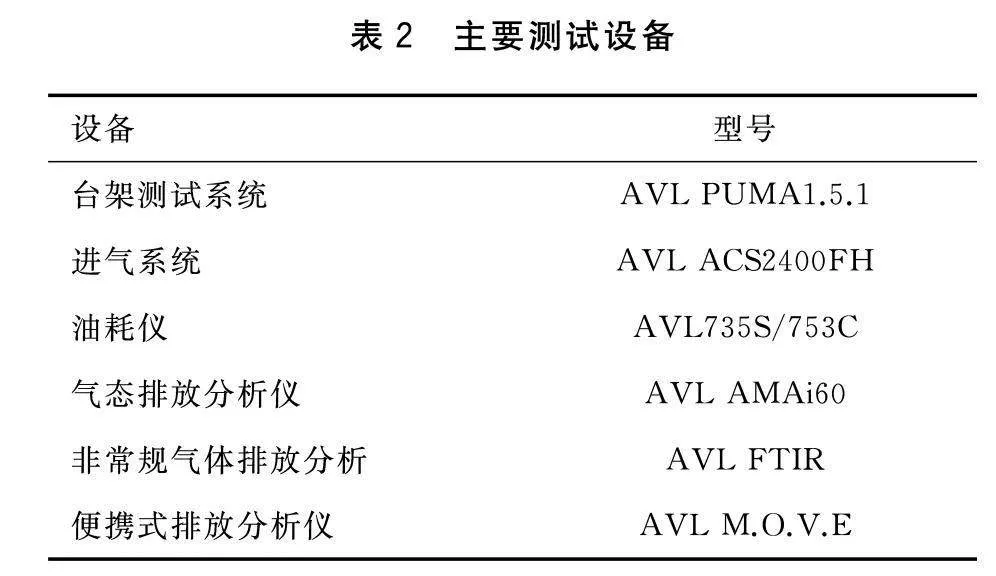

2.3.2 热态WHTC

图9示出了新鲜态样品和老化态样品热态WHTC循环瞬态结果。SCR温度和发动机原排变化趋势相同,一致性控制较好,不同于冷态阶段的是,在1 800 s的循环中,SCR温度始终高于尿素的起喷温度,循环中SCR的最低温度在220 ℃左右,热态阶段NO排放相比冷态阶段有明显降低,这是由于较高的SCR温度提升了NO平均转化效率。在氨泄漏方面,新鲜态样品未出现氨泄漏,而老化态样品在循环开始便出现,峰值体积浓度达到304.98×10-6。

图10对比了新鲜态样品和老化态样品热态WHTC循环的关键参数。从图中可以看出原机NO排放相差不大,但高于冷态阶段,缸内燃烧温度升高导致了原机NO排放的增加。热态SCR的平均温度为280 ℃,相比冷态提高24%,在国六NO排放控制策略中,SCR的温度对NO的转化效率起了决定性作用,因此为了保证热态NO排放,加强后处理的热管理控制对尾排NO的降低尤其重要。老化态样品尾管NO比排放为1 107.41 mg/(kW·h),相比新鲜态样品增加了7.86倍,平均转化效率为76.85%,降低了21.07%,尿素喷射量降低21.38%,而氨泄漏平均值为41.66×10-6,氨比排放达到了119 mg/(kW·h)。老化态样品冷热态加权的排放为1 168 mg/(kW·h),在型式认证试验演示中,SCR老化态样品的NO排放的OTL限值要求在1 200 mg(1±20%),此老化态样品在要求范围之中,相比新鲜态样品,NO比排放增加了4.2倍。

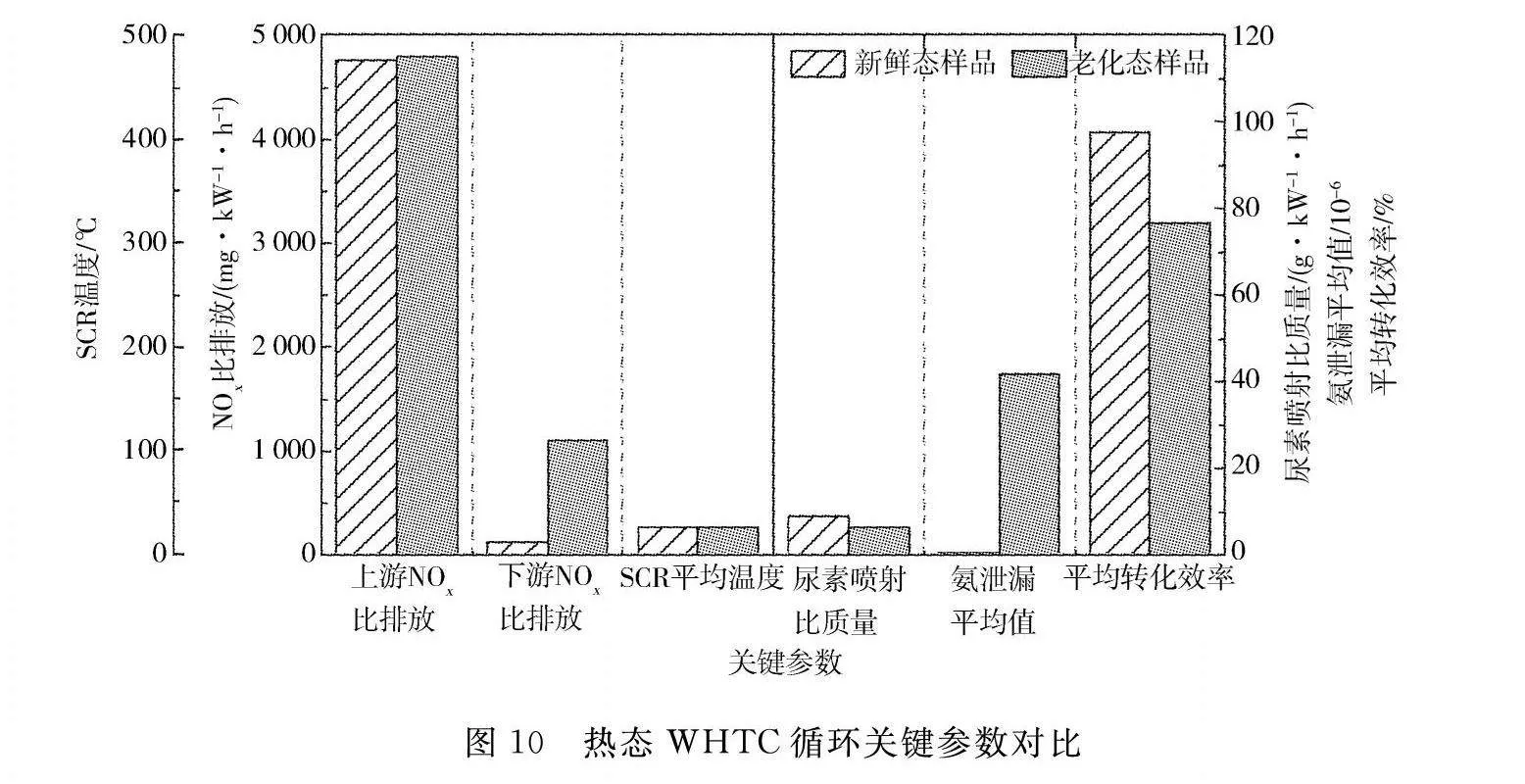

2.4 实际道路试验结果分析

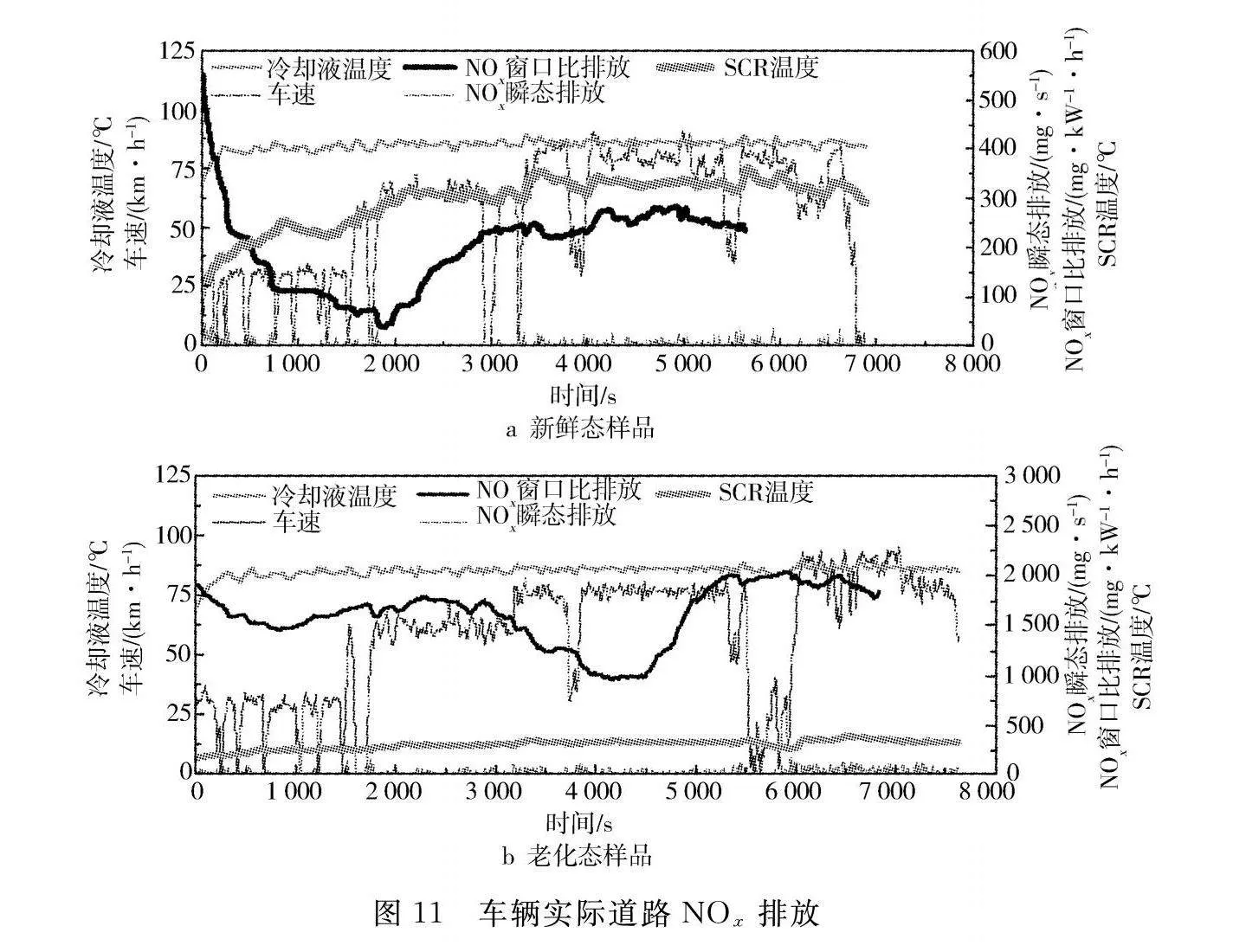

为研究新鲜态样品和老化态样品在整车上NO的排放差异,通过标准要求的非城市车辆PEMS实际道路试验进行对比分析,窗口及90%分位值等名词定义具体见标准解释,以冷却液高于70 ℃后的数据为基础分析。

由图11a可知,安装新鲜态样品的车辆NO排放整体变化趋势基本是市区排放最高,市郊排放有明显的降低,而高速阶段排放又逐步升高。从图中NO窗口比排放的曲线可以看出,最大值为市区的第一个窗口,排放为553.47 mg/(kW·h),低于标准要求的690 mg/(kW·h)的窗口限值,90%分位值的排放为271.18 mg/(kW·h),NO窗口比排放的通过率为100%。从图中可以看出,新鲜态样品市区、市郊、高速的NO比排放分别为921.94,86.06,250.04 mg/(kW·h),市区部分的NO比排放相对于窗口比排放增加了67%。SCR的温度相对较低,在市区阶段进行到600 s左右,SCR才达到尿素的起喷温度,市区阶段前半部分未喷尿素,导致整体排放较高,同时由于第一个NO窗口比排放的计算纳入了一部分低排放的市郊阶段,整体窗口排放降低。市郊的NO比排放相对于市区有显著的降低,从前文中新鲜态样品的NO转化效率分析可以看出,当喷入理论需求的尿素喷射量时,SCR温度高于250 ℃时,NO的转化效率几乎接近99%,市郊的平均温度为296 ℃,在NO的高效转化区域,因此市郊的尾排NO显著降低。在高速工况阶段,相比市郊NO的比排放升高,这和之前秦剑文等[13]研究的排放规律不同。这是由于铜基SCR催化剂后处理在高于300 ℃后NO转化效率有一定程度的降低,同时由于高速高负荷工况整体排气流量较大,致使空速增加,空速的增加使得NO未在催化剂表面完全反应,NO转化效率下降[14],所以高速阶段尾气中的NO比排放反而相比市郊阶段增加了。

图11b示出安装老化态样品的车辆实际道路NO排放趋势。从图可以看出,老化态样品与新鲜态样品的NO排放变化趋势基本相同,市区阶段排放最高,市郊阶段逐渐降低,到了高速阶段排放又逐步升高。NO窗口比排放最大值出现在高速阶段,为2 045.42 mg/(kW·h),最小值出现在市郊阶段,为965.43 mg/(kW·h),可以看出老化态样品的NO窗口比排放全部高于标准要求的690 mg/(kW·h)的窗口限值;90%分位值的排放为1 982.67 mg/(kW·h),相比新鲜态样品增加近6.31倍;NO窗口比排放的通过率为0%,但超过500×10-6占比仅为0.2%,远低于限值。

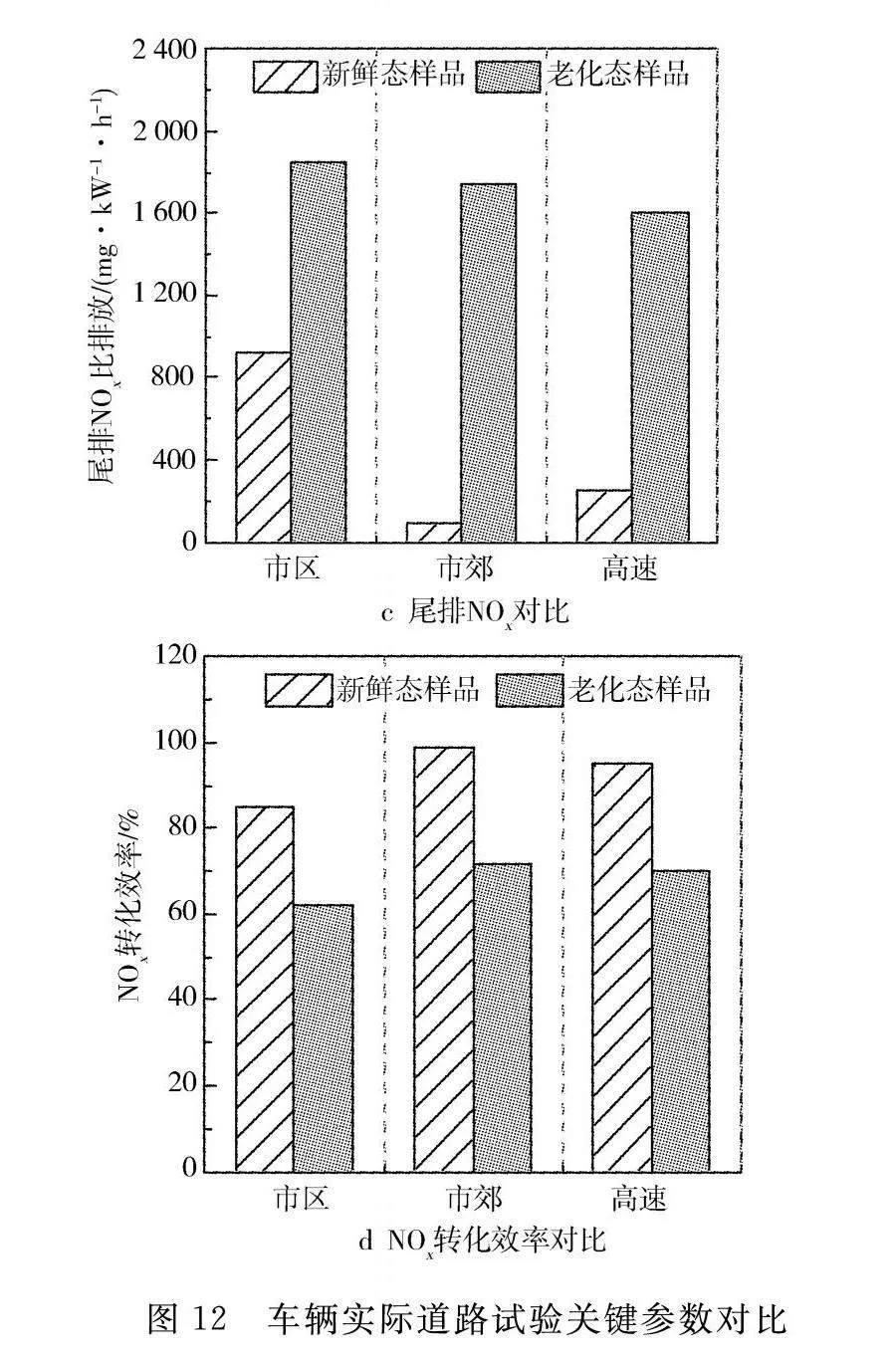

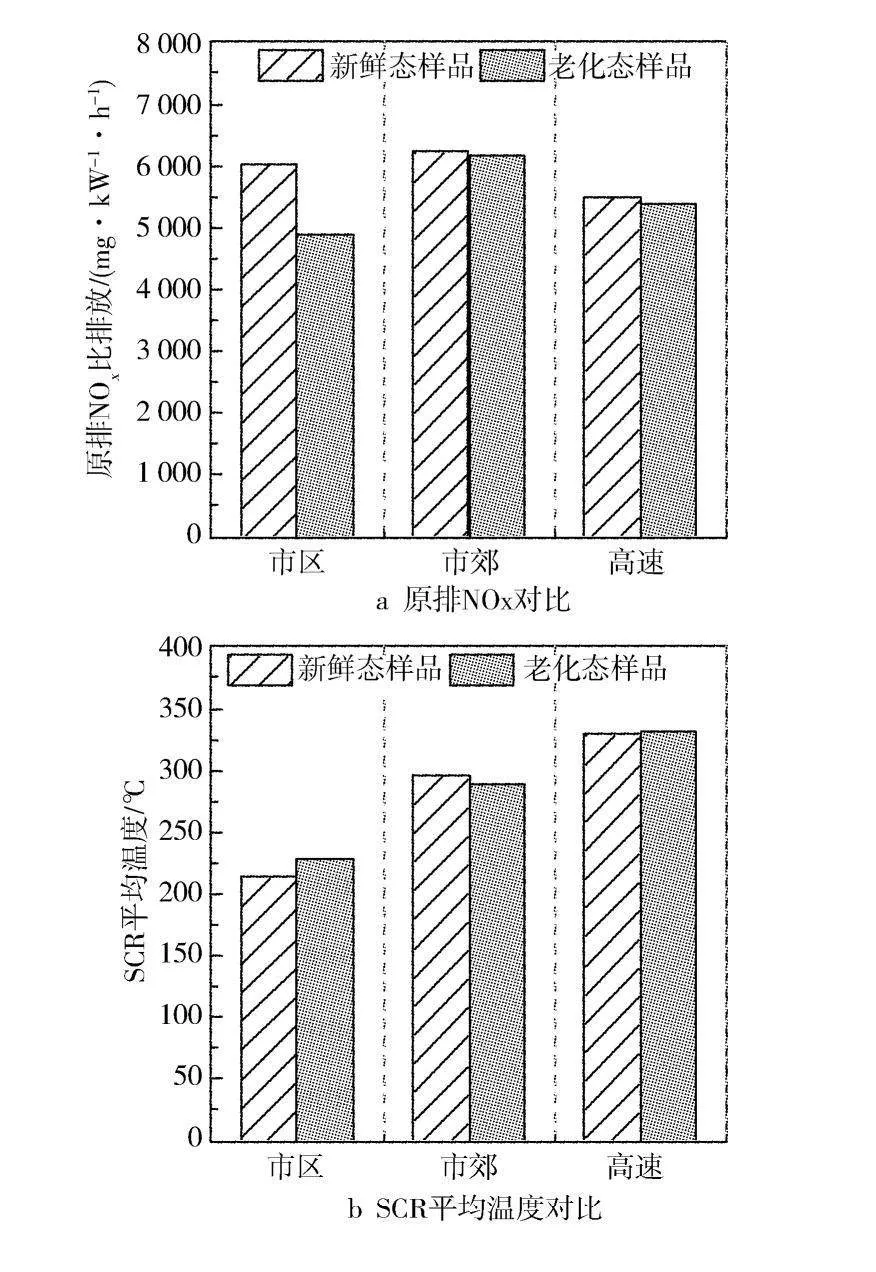

为探究新鲜态样品和老化态样品的NO排放差异,图12对比分析了不同工况区间有关尾气NO排放的关键参数。从图中可以看出,老化态样品和新鲜态样品在郊区和高速阶段发动机原始NO排放相当,而在市区阶段,新鲜态样品相对老化态样品增加19%。

图12 车辆实际道路试验关键参数对比

从SCR平均温度表现来看,新鲜态样品和老化态样品不同工况下呈现相同趋势且差异不大,基本是高速温度最高,市郊次之,市区温度最低。尾排NO比排放方面,老化态样品的市区NO比排放最高达到1 850.93 mg/(kW·h),远超标准PEMS排放限值690 mg/(kW·h),相比新鲜态样品,市区阶段排放增加了1倍,市郊阶段则升高了近19倍,高速阶段增加了5.42倍。新鲜态样品SCR后处理的市区、市郊、高速的NO转化效率分别为84.74%,98.62%,95.45%,而老化态样品仅为62.10%,71.85%,70.10%,相比新鲜态样品老化率分别为 -26.72%,-27.14%,-26.56%,可以看出老化态样品在不同工况下的老化率基本相当。

3 结论

a) 在850 ℃、含10%水蒸气的空气中老化30 h会使SCR催化剂的催化活性明显降低,其最高标称NO转化效率为82.82%,反应速率普遍低于新鲜态样品,且在低温段老化更为明显,在研究的温度窗口范围内,氨存储量在200 ℃时最高,但仅为4.2 g;

b) 老化态SCR催化剂的冷热态WHTC循环NO排放加权值为1 168 mg/(kW·h),满足国六劣化部件在OBD认证的演示要求,相比新鲜态SCR催化剂,NO平均转化效率降低了21.1%,并且在热态阶段循环更容易出现氨泄漏,作为排放污染物的氨气同样需要引起关注并加以限制;

c) 在整车实际道路排放方面,老化态SCR催化剂后处理整车NO排放明显升高,NO比排放90%分位值为1 982.67 mg/(kW·h),相比新鲜态NO增加6.31倍,NO窗口比排放的通过率为0%,但超过体积浓度500×10-6占比仅为0.2%,远低于国六限值5%的要求,建议后续排放法规升级需要重点限制NO的瞬态体积浓度。

参考文献:

[1] 2022年中国移动源环境管理年报(摘录一)[J].环境保护,2022,50(23):64-72.

[2] 生态环境部.重型柴油车污染物排放限值及测量方法(中国第六阶段):GB 17691—2018[S].北京:中国标准化出版社,2018.

[3] 魏铼,姚栋伟,吴锋,等.Cu-SSZ-13柴油机SCR催化剂水热老化试验[J].内燃机学报,2018,36(6):531-537.

[4] 魏艳飞,管斌,吴星泽,等.水热老化温度和时长对Cu-SSZ-13分子筛催化剂性能和理化特性影响的研究[J].内燃机工程,2022,43(4):100-108.

[5] 赖慧龙,于飞,杨冬霞,等.铜基分子筛SCR催化剂活性及NH存储特性[J].内燃机学报,2020,38(4):334-341.

[6] 陶泽民,宋崇林,吕刚,等.钒基SCR催化剂动态反应特性的发动机试验研究[J].内燃机学报,2009,27(5):417-422.

[7] 赵彦光,胡静,华伦,等.钒基SCR催化剂动态反应及氨存储特性的试验研究[J].内燃机工程,2011,32(4):1-6.

[8] FENG T,Lü L.The characteristics of ammonia storage and the development of model-based control for diesel engine urea-SCR system[J].Journal of Industrial and Engineering Chemistry,2015,28:97-109.

[9] RAUCH D,KUBINSKI D,SIMON U,et al.Detection of the ammonia loading of a Cu Chabazite SCR catalyst by a radio frequency-based method[J].Sensors and Actuators B:Chemical,2014,205:88-93.

[10] WILLEMS F,CLOUDT R,VAN DEN EIJNDEN E,et al.Is Closed-Loop SCR Control Required to Meet Future Emission Targets[C].SAE Paper 2007-01-1574.

[11] YAO S,SHOST M,YOO J H,et al.Ammonia sensor for closed-loop SCR control[C].SAE Paper 2008-01-0919.

[12] SCHR C M,ONDER C H,GEERING H P,et al.Control-Oriented Model of an SCR Catalytic Converter System[C].SAE Paper 2004-01-0153.

[13] 秦剑文,李波辉.基于PEMS的重型柴油车排放特性研究[J].装备制造技术,2020(11):76-79.

[14] 唐炜,蔡忆昔,王军,等.柴油机尿素SCR反应特性的试验研究[J].车用发动机,2016(1):63-67.

Emission Performance of Hydrothermal Aging SCR Catalysts for China Ⅵ Diesel Engine

LIU Weilin,PANG Guomin,GUO Yachen,ZHAO Liang

(CATARC Automotive Test Center(Tianjin) Co.,Ltd.,Tianjin 300300,China)

Abstract: In order to study the emission performance of selective catalytic reduction (SCR) catalyst used in the China Ⅵ certification demonstration test, the emission characteristics of fresh SCR catalyst and aged SCR catalyst were compared and analyzed from the aspects of nitrogen oxide (NO) conversion efficiency, ammonia storage performance, transient cycle emission and actual road emission through engine bench test and vehicle test. The results show that the aged SCR catalyst can be prepared through 30 h aging of the fresh SCR catalyst in air containing 10% water vapor at 850 ℃, which meets the requirements of the on-board diagnostic system (OBD) demonstration test. The adsorption capacity of aging SCR catalyst to NH reduces greatly, the average NO conversion efficiency of transient cycle test decreases by 21.1% compared with that of the fresh catalyst, and the volume concentration of ammonia leakage is up to 304.98×10-6 which should also be paid attention to and limited as the exhaust pollutant. In terms of actual vehicle on-road emission, the NO aging rates of aged catalyst under different working conditions are similar and the NO emission of 90% decile value is 1 982.67 mg/(kW·h), which is nearly 6.31 times higher than that of fresh catalyst. The NO window specific emission passing rate is 0%. However, the volume concentration of more than 500×10-6 accounts for only 0.2%, which is far lower than the China Ⅵ limit value of 5%. The subsequent upgrade of emission regulations needs to focus on the transient volume concentration of NO.

Key words: selective catalytic reduction;catalyst;emission performance;hydrothermal aging

[编辑:姜晓博]