质子交换膜燃料电池引射器的设计及验证

2024-11-01陆永卷李剑铮李昌煜郭温文吴广权占文锋

摘要:为提高质子交换膜燃料电池系统引射器的引射性能,基于一款燃料电池系统的阳极氢气循环需求设计了一款引射器,并通过搭建CFD仿真模型,以引射器的5个关键参数为变量,结合燃料电池系统氢气子系统实际工况,分析引射器的关键尺寸参数变化对引射器性能的影响,获得了最优的引射器尺寸参数。以仿真优化结果为基础试制了一个样件,同时试制了4个对比样件进行对比测试。结果表明:混合段直径、喷嘴与混合段距离、混合段长度3个设计参数对引射器性能的影响最大,混合段直径、喷嘴与混合段的距离对应不同工况都有一个最优值;引射器二次侧入口氢气中含有的大量氮气和水蒸气,对引射器的计量比有很大的影响;相比之下,仿真优化后的引射器在不同工况都具有最优引射性能。

关键词:质子交换膜燃料电池;引射器;计量比;氢气循环系统

DOI:10.3969/j.issn.1001-2222.2024.05.010

中图分类号:TM911.4 文献标志码:B 文章编号:1001-2222(2024)05-0071-07

质子交换膜燃料电池(PEMFC)的发展与应用是实现国家“双碳”战略的重要途径,近年来PEMFC在交通领域和发电领域得到了快速发展。为了提高PEMFC阳极氢气的利用率[1]、提高阳极内部氢气分布的均匀性[2]、避免阳极水淹,需要对阳极进行循环。一般采用循环泵或引射器[3]的循环方案,而引射器具有无寄生功耗、可靠、效率高[4]等特点,广泛应用于燃料电池氢气循环系统中。

关于PEMFC引射器的机理、性能特性及优化研究,近些年发表了许多文章。Huang等[5]构建了引射器一维等压混合模型。Maghsoodi等[6]构建了PEMFC引射器二维数值模型,并进行了优化分析。许思传等[7]基于Matlab对PEMFC引射器构建了三维数值模型,进行了引射器的特性研究,并做了相应的试验验证。Chou等[8]研究表明,引射器出口端存在一个临界压力,当出口背压小于临界压力时,引射器的混合室内会出现拥塞现象。Michel Poirier等[9]研究了喷射器几何形状和工作条件对喷射器性能的影响,结果表明,一次侧质量流量的简单计算可用于喷射器的设计。

但目前更多的是基于理论的机理研究分析,真正涉及到工程实际还存在很多不足。卢义康等[2]针对120 kW PEMFC提出了一种可变喉口引射器的设计方法:通过缩小喉口、提高工作流体压力可以使工作喷嘴保持临界状态,能够有效提高电堆小负载下的引射比,但工作流体和引射流体均为理想气体,忽略N、水蒸气、激波、涡旋的假设,偏离工程实际。纪少波等[10]研究了7种关键结构参数对可调式引射器性能的影响规律,优化后的引射器可覆盖更宽的系统工况,但研究中忽略喷氢阀的压降,把喷嘴前端压力在不同工况下都设为同一个定值,不太符合工程实际情况,且验证用的气体组分与仿真的不一致,不考虑N、进出口接头的影响,导致计算得到的引射系数大于实际值。庞子卉等[11]研究了170 kW燃料电池系统引射器结构参数对引射性能的影响,指出混合管直径和喷嘴直径之比为2.5~3.0时,引射器性能最佳,但模型中没有考虑N的影响,也没有实际的测试验证,仿真的引射效果会大于实际值。赵海贺等[12]分析了引射器引射性能的关键影响因素,指出引射系数随着工作流体压力的增加而提高,引射系数随混合流体出口直径的增加呈现先增后减的趋势,但其只是分析额定工况时的引射器优化,并未讨论中低功率下的覆盖情况,适用的工况范围较窄。为拓宽PEMFC引射器的工作范围,可变喷嘴引射器、脉冲引射器、多引射器等多种方案被提出,但这些方案对控制策略要求很高,且成本高、稳定性差,对系统的可靠性和运行效率不利[11]。

基于以上对引射器的研究和存在的不足,本研究以某PEMFC系统的引射器为研究对象,以阳极氢气循环要求为设计目标,从理论上计算了引射器的初始基本尺寸,采用CFD对引射器进行分析优化,并考虑PEMFC阳极真实的气体组分对引射性能的影响,基于仿真优化结果试制了一个样件,同时试制了4个对比样件在专用测试台上进行对比测试验证,最终得到引射器的最优性能尺寸参数,为车用PEMFC引射器的设计开发提供参考。

1 引射器的设计

1.1 开发工况条件

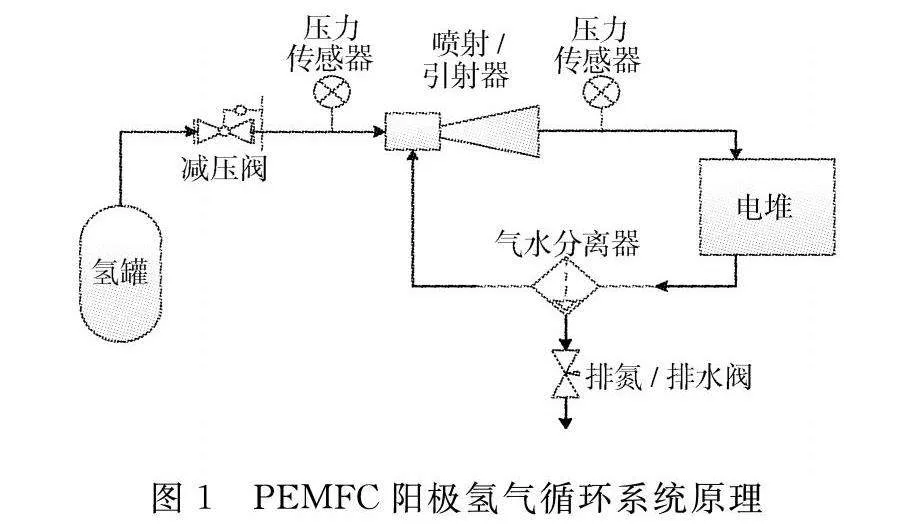

图1示出PEMFC阳极氢气循环系统原理。氢气从氢罐出来经减压阀后压力下降,进入喷射/引射器,再进入电堆参与反应,未参与反应的氢气经气水分离器,被引射器吸回与新的氢气混合再次进入电堆;排氮/排水阀按程序控制不定时打开,排出阳极子系统中的氮气和水,其中引射器的作用是不断为阳极的氢循环提供动力。

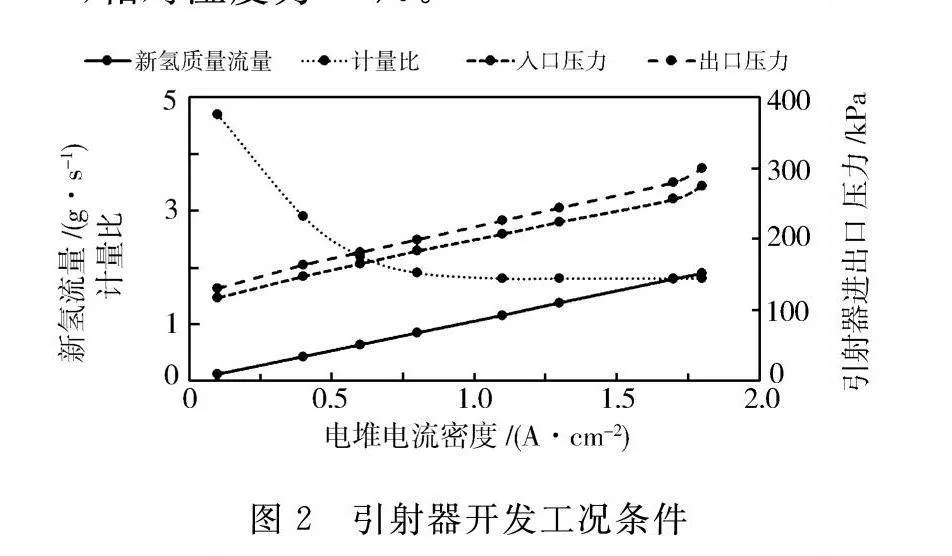

引射器的开发工况条件(见图2)由PEMFC需求提出,其中引射器二次入口氢氮物质的量之比为9∶1,相对湿度为80%。

1.2 引射器初版参数设计

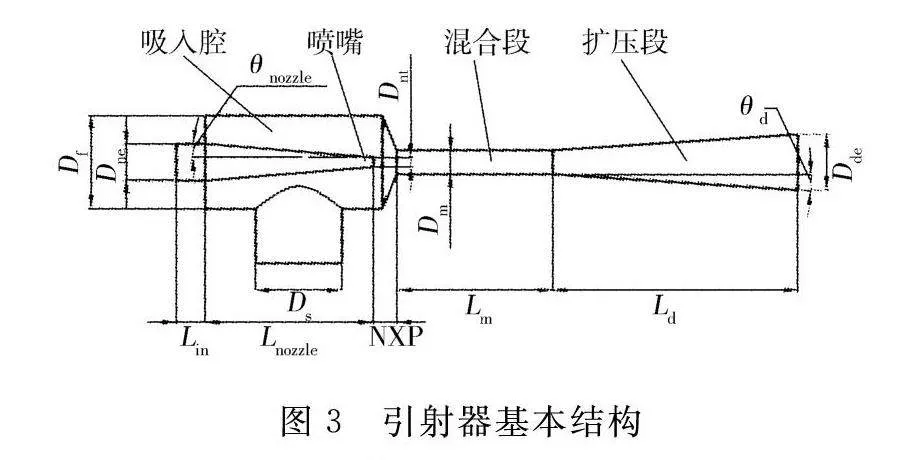

引射器的基本结构如图3所示,主要由喷嘴、吸入腔、混合段、扩压段组成。

喷嘴直径D。其尺寸设计首先是要使氢气流量能满足系统流量需求,设计过小则流量不足,但设计过大又会造成流速下降,不利于引射器的引射性能。因此D尺寸的设计原则是在满足流量的前提下越小越好。经对比多个D尺寸下的流量和性能参数,并考虑了余量,选择D为2.1 mm的喷嘴。

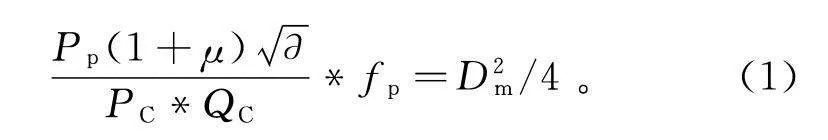

混合段直径D。D由式(1)计算求出[13]。

P(1+μ)∂P*Q*f=D2/4。(1)

式中:P为喷嘴前端绝对压力,是氢气经喷氢阀后到达喷嘴前端时的压力;μ为目标引射系数;∂=T/T(T为引射器一次侧入口的气体温度,T为引射器二次侧入口的气体温度);Q=0.709;f为喷嘴面积;P为引射器出口压力。

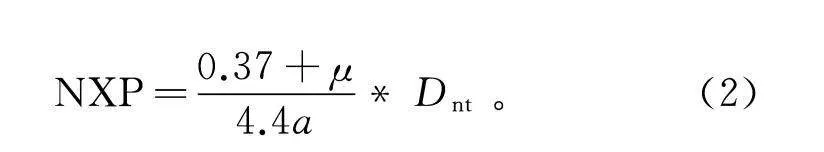

喷嘴与混合段距离NXP。NXP由式(2)计算求出[13]。

NXP=0.37+μ4.4a*D。(2)

式中:a=0.09。

混合段长度L。L通常取6倍混合段直径[13],则初始值取L=6D。

扩压段倾角θ。文献[6]推荐的扩压段倾角为4°,文献[10]推荐的扩压段倾角为6°,文献[14]推荐的扩压段倾角为5°,本研究初始值取θ=5°。

扩压段长度L。文献[14]研究得出,L=6D时引射性能最优,本研究初始值取L=6D。

二次侧入口直径D。文献[13]研究得出,引射比随D的增大而增大,但当D增加到一定值后,引射比增加不明显,考虑到安装接头与连接的管径相匹配,本研究初始值选D=16 mm。

吸入室直径D。D越大越有利于减小气体流动阻力,二次流流阻越小[12],受限于系统布置要求,D最大只能取到24 mm,本研究初始值取D=24 mm。

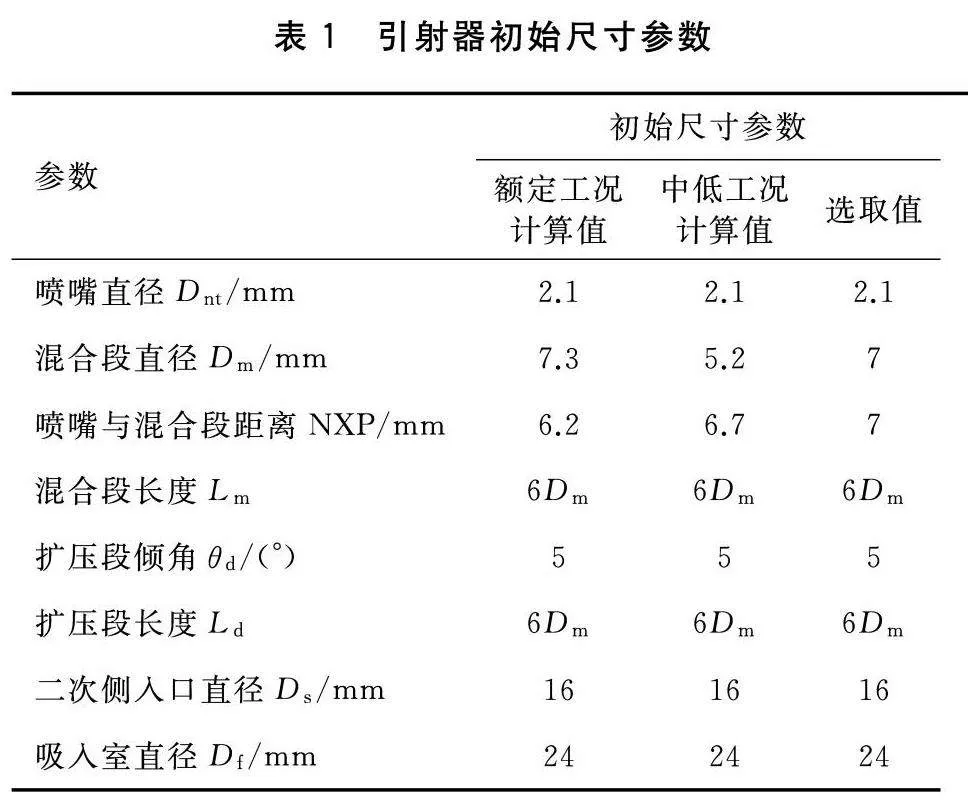

引射器初始参数的选取,需要兼顾额定工况和中低工况,以提高引射器的工况覆盖面。表1列出按照额定工况和中低工况需求计算得到的初始尺寸参数,最后一列是兼顾额定工况和中低工况取的初始尺寸参数。

1.3 引射器仿真模型建立

采用CFD软件对引射器流体域进行仿真分析,选取k-ε湍流模型,流体种类选气体组分,介质为H,HO(g),N混合物,引射器二次入口氢氮物质的量之比为9∶1,相对湿度为80%,考虑流体之间的热量交换,压力速度耦合SIMPLEC。边界条件按图2参数输入。

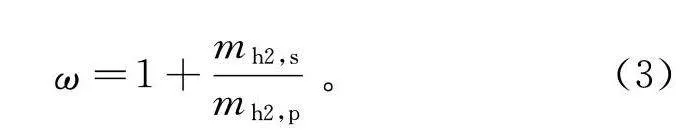

为了更直接地评价对电堆的满足程度,使用引射器出口计量比作为评价指标,引射器出口计量比(ω)定义为

ω=1+mm。(3)

式中:m为一次侧氢气质量流量;m为二次侧氢气质量流量。

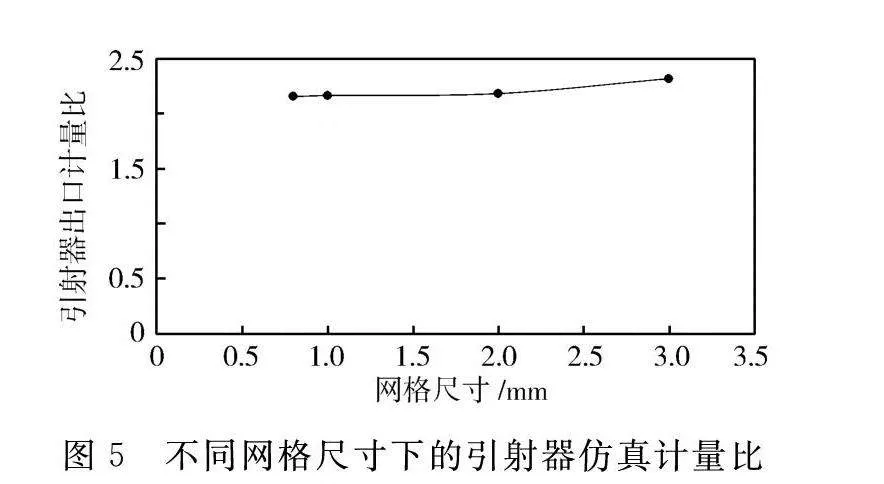

采用六面体网格划分引射器网格模型(见图4)。为了验证网格的无关性,本研究划分了4套网格进行计算,网格尺寸分别为0.8 mm,1 mm,2 mm,3 mm,喷嘴及其出口附近加密,加密的最小网格尺寸0.1 mm,控制边界层网格y+<10。由图5可知,当全局网格尺寸小于等于1 mm时,引射器出口的计量比变化率很小,此时可以认为网格尺寸对计算结果已经没有影响。为了更好地捕捉引射器内部的流动状态,本文选取的网格尺寸为0.8 mm。

1.4 引射器测试平台

引射器的测试平台选择中国汽车技术研究中心(天津)搭建的PEMFC氢气子系统专用测试台,其原理见图6,该测试台可根据测试需求调节引射器入口的氢氮比例和湿度。在引射器一次侧,高压氢气经减压阀减压后,经连接管进入喷射器。减压阀和喷射器之间布置有流量传感器、温度传感器、压力传感器。引射器二次侧有氢罐和氮罐,都分别装有减压阀、流量传感器、流量控制阀,按比例混合后,进入温度/湿度控制装置进行温度和湿度调节,然后进入引射器,在进入引射器的连接管上布置有温度、湿度、压力传感器,以便反馈调节二次侧的温度、压力和湿度。引射器的出口背压采用背压阀调节,背压阀和引射器之间的连接管上布置有温度、湿度、压力传感器。此专用台架可以很好地调节引射器二次侧入口的组分比例、湿度、流量、压力、温度,同时很好地控制引射器出口背压,按照引射器实际工作情况给出相应的进出口条件。

图7示出PEMFC引射器测试台。测试时,按PEMFC各个工况需求的引射器边界条件调节每个工况的操作条件,如流量、入口组分、温度、湿度、压力等参数,对引射器的性能进行测试。

1.5 引射器仿真模型验证

根据表1选取的引射器初始尺寸,加工、装配好喷射/引射器(见图8),安装于测试台上(见图7)。

按图2的引射器开发工况条件,选取5个电流密度点对仿真模型进行测试验证,其详细参数见表2。仿真模型和测试验证台架都按表2的边界参数进行输入。

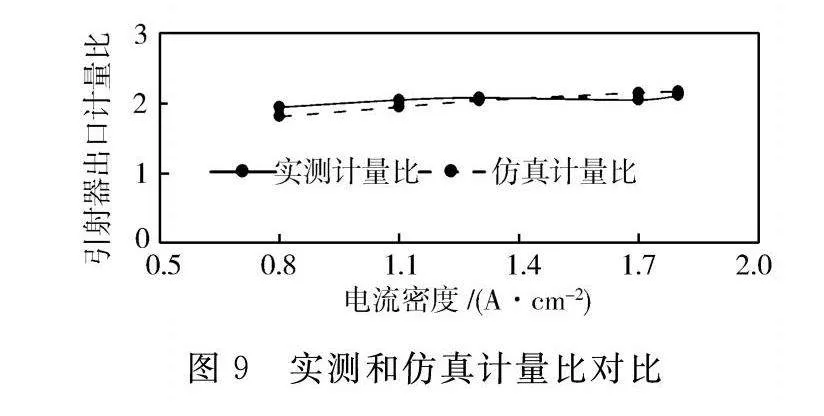

测试结果和仿真结果对比如图9所示。在不同的燃料电池运行工况下,最大偏差的绝对值约5%,证明了所搭建仿真模型的可靠性。

2 尺寸优化方案及仿真分析

2.1 尺寸优化方案

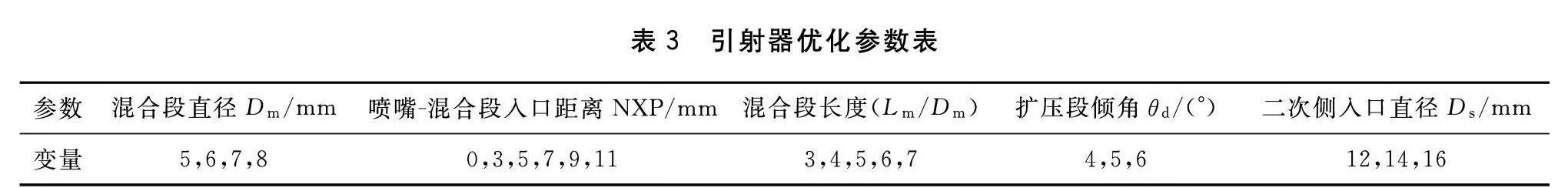

在第1.2节中,基于理论计算和参考已有的研究,得到引射器的初版参数。但理论计算的很多参数都是基于理想化的假设,计算得到的参数往往不是最优,需要进行优化分析。么大锁等[15]对PEMFC燃料电池引射器的结构参数进行优化研究,得出影响引射器性能的关键参数由大到小为D>D>NXP>L>θ>D>D>L。第1.2节中已给出D=2.1 mm的选型分析,根据第1.2节的分析可知,D取较大值时较好,考虑到装配尺寸的限制,取D=24 mm,而L对引射器性能影响最小,采用文献[14]推荐的L=6D。

根据表1理论计算得到5个关键参数D,NXP,θ,L/D,D,基于初始取值,每个参数向上和向下再取多个值(见表3),并按这5个关键参数对引射器性能的影响由大到小的顺序,逐个分析参数变化对引射器性能的影响。每分析完一个参数,取其最优值,再进行下一个参数分析,直至分析完5个参数,从而获得最优的引射器尺寸参数。

2.2 引射器关键参数影响分析

基于表3对引射器进行了仿真分析,分别研究了D,NXP,L,θ,D等关键参数变化对引射器性能的影响。由图10a可见,在额定功率工况下,计量比随D增大而增大,但在中低功率工况下,D=7 mm时引射性能最好。这是因为额定工况喷嘴氢气流量大,内部压力大,需要较大的混合段横截面积来膨胀;而中低工况下喷嘴氢气流量小,内部压力小,只需要较小的膨胀面积。本研究中D为7 mm时,计量比已达到最大,考虑到兼顾额定功率和中低功率的需求,选D=7 mm。由图10b可见,在额定功率工况和中低功率工况下,随NXP增大,计量比先增大后减小,当NXP=3 mm时引射性能最好。这是因为NXP过小时,喷嘴太靠近混合段入口,阻碍吸入腔气体流入混合段,而NXP过大时,由于气流出喷嘴后进一步膨胀,速度增大,黏性耗散强烈,动能损失大,引射能力减弱,因此选NXP=3 mm。由图10c可见,在额定功率工况下,L/D=6时引射性能最好,在中低功率工况下,L/D>6时,引射性能已经趋于平缓,考虑到引射器长度不应过长,选L/D =6。由图10d可见,在额定功率工况下,θ =5°时引射性能最好,在中低功率工况下,θ=4°和θ =5°时引射性能基本一致,而θ>5°时,引射性能变差,故选θ =5°。由图10e可见,在额定功率工况和中低功率工况下,计量比都是随D增大而增大,D>14 mm后,引射性能变化已经趋于平缓,考虑到安装接头与连接的管径相匹配,选D=16 mm。

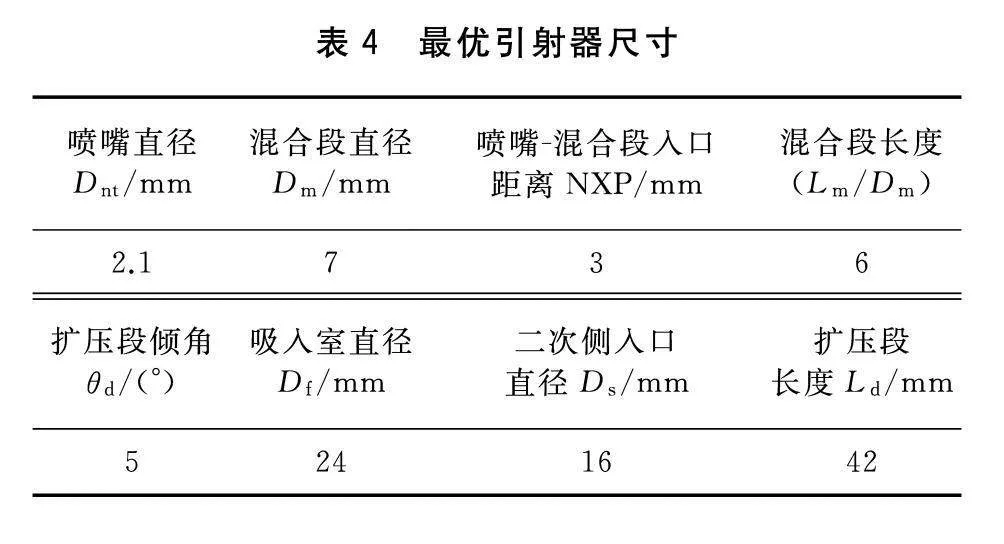

基于以上的优化分析得到最优引射器尺寸(见表4)。

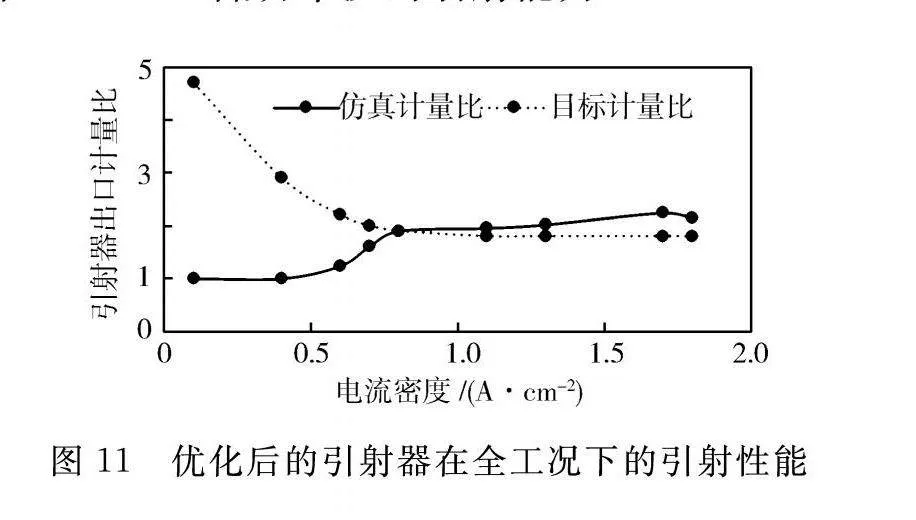

3 优化后的引射器在全工况下的引射性能

如图11所示,优化后的引射器在PEMFC各个工况需求的引射器边界条件下,当电流密度大于等于0.8 A/cm2时,可满足电堆的计量比要求,而电流密度小于0.8 A/cm2时,引射性能快速下降,当电流密度小于等于0.4 A/cm2时,引射器已经没有引射能力。因此需要进一步研究引射器的构型,以提升其在PEMFC低功率段的引射能力。

4 引射器性能测试

4.1 测试方案

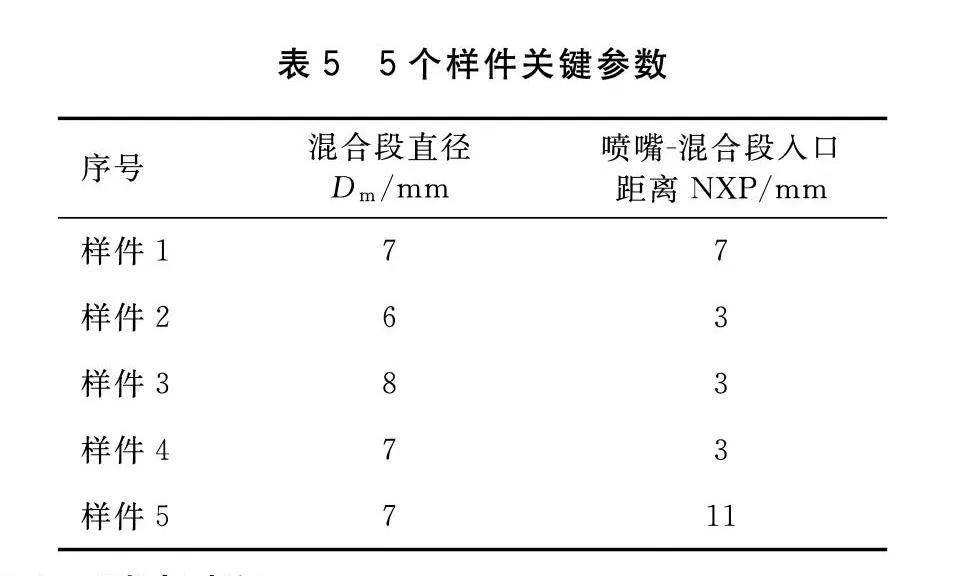

为了验证优化后的引射器(样件4)性能是否达到最优,以对引射器性能影响较大的两个参数D和NXP为变量,制作了4个对比样件(样件1、样件2、样件3、样件5)进行测试,样件尺寸如表5所示,其他参数同表4。

4.2 测试过程

采用第1.4节所述的测试台,按图2给出的引射器开发工况条件,对5个引射器的性能分别进行了测试,每个引射器测试了9个电流密度点(电流密度点分布如图11所示),调节每个电流密度点的流量、入口组分、温湿压参数,其中引射器二次入口氢氮物质的量之比为9∶1,相对湿度为80%。5个引射器的测试边界条件按图2在每个电流密度点都调为一致。

4.3 测试结果分析

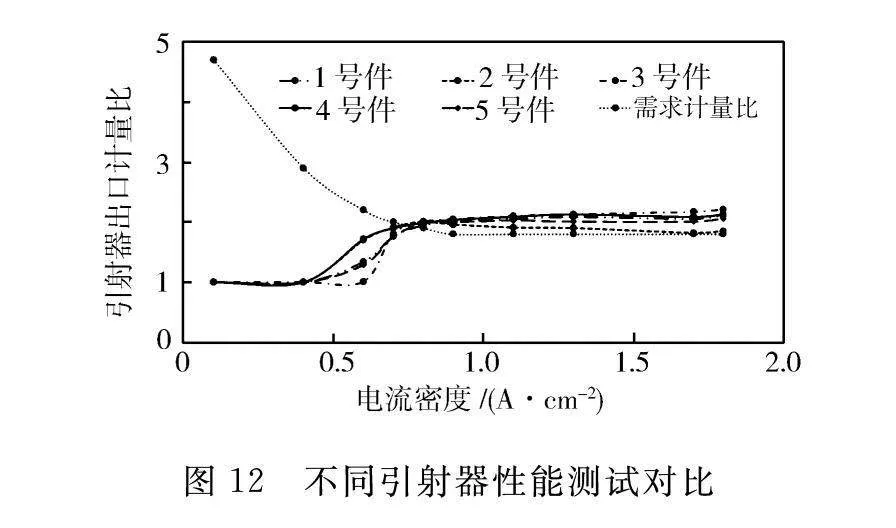

从图12的测试结果来看,当电流密度大于等于0.8 A/cm2时,5个引射器都可满足电堆的计量比要求,而电流密度小于0.8 A/cm2时,引射性能开始下降,当电流密度小于等于0.4 A/cm2时,引射器已经没有引射能力。

对比5个引射器的引射性能曲线发现,4号样件引射性能最好,这和仿真得到的结论是一致的,证明了仿真模型在优化中的可靠性。在电流密度为0.7 A/cm2时,4号引射器即可满足电堆的计量比要求。引射器的最终尺寸按表4定型。

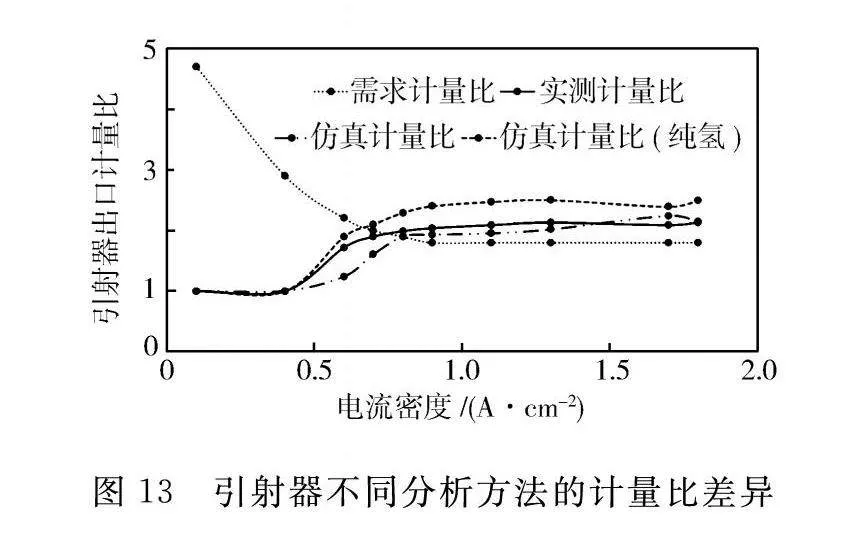

基于4号引射器,分别按实际工况测试其计量比、按二次侧实际工况气体组分仿真计算其计量比、按二次侧纯氢气仿真计算其计量比,得到了3种方法的引射性能差别(见图13)。从图13来看, 按实际气体组分仿真在中高功率段和测试结果符合度很好,可以应用于引射器的优化设计。而按二次侧纯氢气仿真在全功率范围内得到的计量比都比实测值大得多,不能很好地预测引射器的实际引射性能。

5 结论

a) 针对PEMFC的需求,设计了一款引射器,并完成了仿真优化,当电堆电流密度大于等于0.7 A/cm2时,引射器可满足电堆计量比需求;

b) D,NXP,L对引射器性能的影响最大,D和NXP对应不同工况都有一个最优值,应根据不同系统不同工况需求来进行匹配设计,L取6D即可;

c) 引射器二次侧入口含有大量的氮气和水蒸气,对引射器的引射性能影响很大,燃料电池引射器要按实际气体组分和工况条件来计算设计。

固定尺寸引射器由于其结构参数无法跟随燃料电池工况的改变而改变,无法全工况满足燃料电池系统阳极的循环需求,后续可研究不同的引射器架构的引射性能和可实现方法,实现全面覆盖燃料电池阳极氢循环要求。

参考文献:

[1] ZHANG Q G,TONG ZH M,TONG SH G.Effect of cathode recirculation on high potential limitation and self-humidification of hydrogen fuel cell system[J].Journal of Power Sources,2020,468:228388.

[2] 卢义康,王旭辉,许思传.120 kW级燃料电池可变喉口引射器的设计及特性[J].同济大学学报(自然科学版),2023,51(10):1625-1632.

[3] FENG J M,ZHANG Q Q,HOU T F,et al.Dynamics characteristics analysis of the oil-free scroll hydrogen recirculating pump based on multibody dynamics simulation[J].International Journal of Hydrogen Energy,2021,46(7):5699-5713.

[4] LIU Y,TU Z K,CHAN S H.Applications of ejectors in proton exchange membrane fuel cells:a review[J].Fuel Processing Technology,2020,214:106683.

[5] HUANG B J,CHANG J M,WANG C P,et al.A 1-D analysis of ejector performance[J]. International Journal of Refrigeration,1999,22(5):354-360.

[6] Maghsoodi A,Afshari E,Ahmadikia H.Optimization of geometric parameters for design a high-performance ejector in the proton exchange membrane fuel cell system using artificial neural network and genetic algorithm[J].Appl Therm Eng,2014,71(1):410-418.

[7] 许思传,韩文艳,王桂,等.质子交换膜燃料电池引射器的设计及特性[J].同济大学学报(自然科学版),2013,41(1):128-134.

[8] Chou S K,Yang P R,Yap C.Maximum mass flow ratio due to secondary flower choking in an ejector refrigeration system[J].International Journal Refrigeration,2001,24:486.

[9] Michel Poirier,Daniel Giguère,Hristo Sapoundjiev.Experimental parametric investigation of vapor ejector for refrigeration applications[J].Energy,2018,162:1287-1300.

[10] 纪少波,张世强,陈秋霖,等.可调式引射器关键结构参数影响规律研究[J].哈尔滨工程大学学报,2022,43(6):824-831.

[11] 庞子卉,韩济泉,陈平.170 kW燃料电池系统引射器关键结构参数影响研究[J].汽车工程,2022,44(12):1889-1909.

[12] 赵海贺,陈泽宇,覃承富,等.车用燃料电池氢气循环系统引射特性研究[J].电力工程技术,2022,41(1):173-179.

[13] 张恒.质子交换膜燃料电池氢气引射器设计及性能研究[D].武汉:武汉理工大学,2018.

[14] 贠海涛,胡帅,李正辉,等.车用燃料电池发动机引射器优化设计[J].哈尔滨理工大学学报,2020,25(4):19-26.

[15] 么大锁,季宁,赵凯芳,等.氢燃料电池引射器结构参数优化研究[J].机械设计,2023,40(9):75-81.

Design and Verification of Ejector for Proton Exchange Membrane Fuel Cell

LU Yongjuan,LI Jianzheng,LI Changyu,GUO Wenwen,WU Guangquan,ZHAN Wenfeng

(GAC Automotive Research & Development Center,Guangzhou 511434,China)

Abstract: In order to improve the ejector performance of proton exchange membrane fuel cell system, an ejector was designed based on the requirements of anode hydrogen cycle of fuel cell. By building a CFD simulation model, the influence of the key size parameters of the ejector on the performance of the ejector was analyzed by taking five key parameters of ejector as variables and combining with the actual conditions of hydrogen subsystem of fuel cell system, and the optimal size parameters of the ejector were acquired. Based on the results of simulation optimization, one reference sample was manufactured, and four comparative samples were produced for comparative testing. The results show that the mixing section diameter, the distance between the nozzle and the mixing section, and the mixing section length have the greatest influence on the performance of ejector, and there always exists an optimal value under different working conditions for the mixing section diameter and the distance between the nozzle and the mixing section. A large amount of nitrogen and water vapor in the secondary inlet hydrogen of ejector has a great influence on the metering ratio of the ejector. In contrast, the optimized ejector has the best ejector performance under different working conditions.

Key words: proton exchange membrane fuel cell;ejector;metering ratio;hydrogen cycle system

[编辑:袁晓燕]