放煤过程中液压支架顶梁动态载荷演化特征试验研究

2024-10-31霍昱名胡文硕高鹏闫川

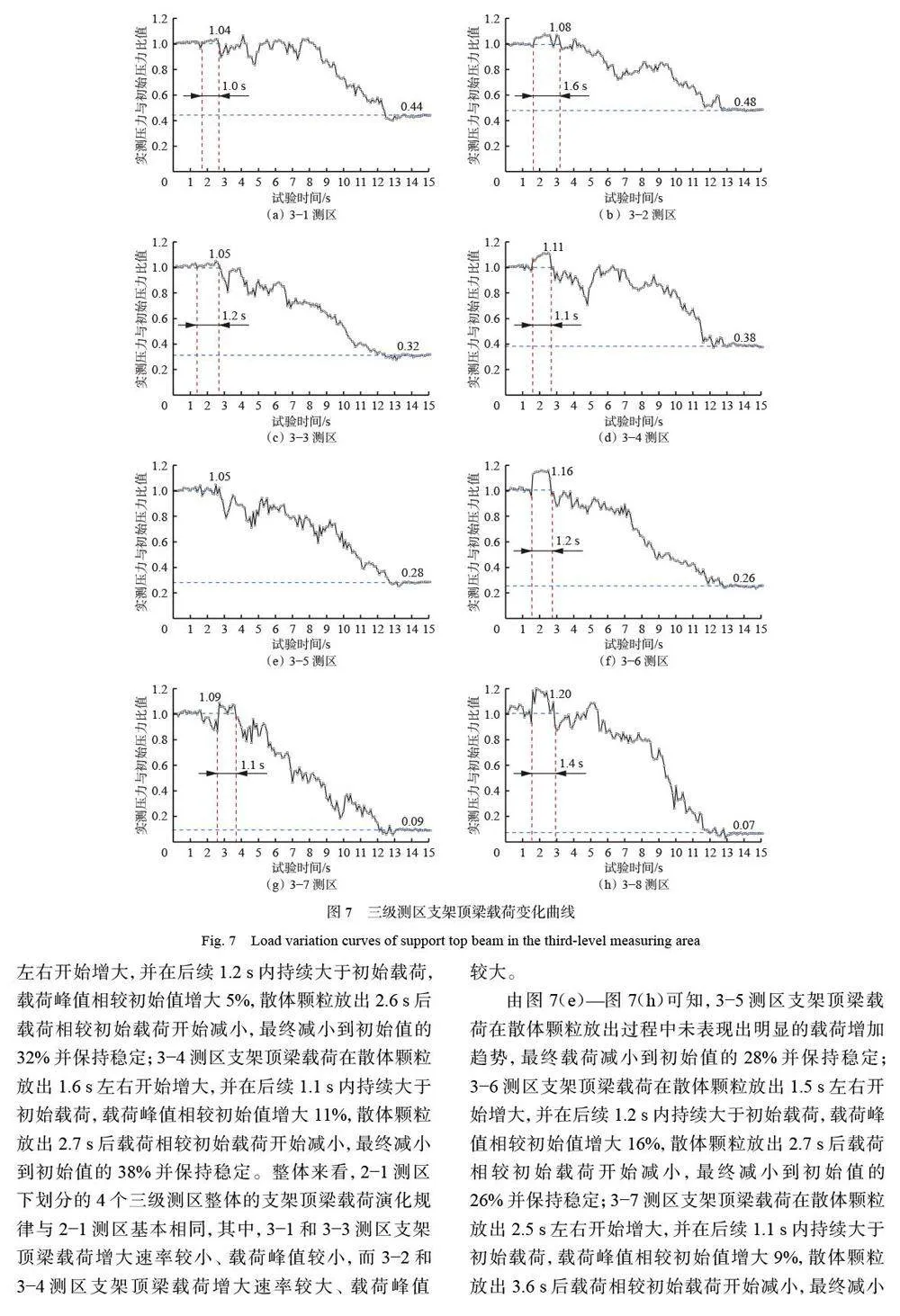

摘要:接触式煤矸识别需要研究综放开采液压支架顶梁承载特性,但现有研究大多重点关注放煤前后的支架承载特性或在给定载荷情况下支架的力学响应特征,忽略了对放煤过程中载荷变化的深入探究。针对上述问题,搭建了放顶煤支架动态载荷相似模拟试验平台,借助散体颗粒模拟破碎煤矸块体,反演了综放工作面放煤过程,利用薄膜压力传感器采集支架顶梁压力,分析了放煤过程中顶梁动态载荷演化特征。试验结果表明:① 顶煤的放出对支架顶梁载荷产生了较为明显的影响,即随着顶煤放出,支架顶梁载荷整体呈先增大后减小最终稳定的演化规律。② 沿顶梁长度方向,支架顶梁距离掩护梁越远的位置受顶煤放出的影响越小,主要表现在距离掩护梁越远,顶梁载荷峰值相较初始值的增幅越小,且达到载荷峰值所需的时间越长。③ 沿顶梁宽度方向,由于顶煤的放出过程受到了约束边界或流动过程不均衡性的限制,顶梁不同位置的载荷峰值具有差异性,顶梁载荷峰值相较初始值的增幅最大值达到了最小值的2.4 倍。

关键词:综放开采;煤矸识别;放顶煤;液压支架顶梁;动态载荷;相似模拟;压力传感器

中图分类号:TD355.4 文献标志码:A

0 引言

煤炭是我国能源安全的压舱石,厚煤层储量和产量分别约占煤炭总储量和总产量的45% 和50%,是保障煤炭供给的主力煤层[1]。综放开采是厚煤层的主要开采方法之一,但在目前的生产实践中仍常以“耳听”、“目测”等主观决策方法作为停止放煤的判断依据[2],导致普遍存在顶煤放出率低、含矸率高等问题[3], 制约着综放工作面智能化改造与升级。为实现对放煤过程的精准控制,射线[4-5]、视觉[6-7]、振动[8-9]、声音[10-11]、红外光谱[12-13]等被用于放煤过程中的煤矸识别。上述方法大都采用非接触式探测手段,即传感器不与被放出的煤矸块体直接接触,导致信号采集精度和效率极易受井下恶劣环境影响。放煤过程中,支架与被放出煤矸块体直接接触,煤矸块体的运动受到支架顶梁、掩护梁及尾梁所组成边界的限制[14-15],且整个放煤期间相较掩护梁和尾梁,顶梁与顶煤之间的接触状态比较稳定。因此,可通过研究放煤过程中支架顶梁动态载荷演化特征,为基于支架顶梁载荷的接触式煤矸识别方法提供新的思路。

围绕综放开采液压支架承载特性,众多学者开展了大量研究工作。刘长友等[16]采用现场实测的方法,分析得出放煤后液压支架顶梁载荷的平均值较放煤前显著降低。Song Zhengyang 等[17]采用数值模拟的方法,研究了放煤过程中支架所受垂直载荷演化规律,得出在煤矸流场影响下,支架所受垂直载荷具有明显的先减小后增大的变化规律。YangYang 等[18]监测了放煤过程中后尾梁油缸压力,并将其作为放煤过程煤矸识别信号源。覃洪雨[19]构建了支架外加载机液联合仿真模型,优化了支架薄弱区域的承载结构,分析了液压支架在常规姿态和非常规姿态(高架低用)且背压工作时的受力状况。袁祥[20]基于空间载荷对称理论,耦合位姿感知模型,建立了液压支架的二维空间负载特性感知模型,分析了顶梁−直接顶摩擦因数、立柱工作阻力及平衡千斤顶工作阻力等因素对支架负载的影响机制。李宏扬[21]采用动力学仿真方法,分析了液压支架顶梁在不同形式面载荷下的应力变化情况。上述研究大多重点关注放煤前后的支架承载特性,或在给定载荷情况下分析支架的力学响应特征,忽略了对载荷变化过程的分析。

本文采用相似模拟试验的方法,借助散体颗粒模拟破碎煤矸块体,反演综放工作面的放煤过程,利用薄膜压力传感器实时采集支架顶梁压力,分析顶煤放出过程中支架顶梁动态载荷演化特征。

1 试验平台

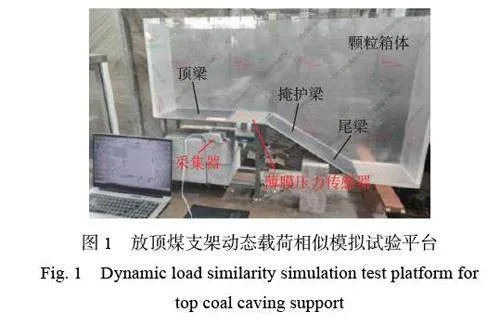

为模拟放煤过程,按几何相似比1∶10 搭建放顶煤支架动态载荷相似模拟试验平台,如图1 所示,该平台主要包括颗粒箱体、液压支架模型和压力信号采集系统。

颗粒箱体由13 mm 厚有机玻璃组成,用于放置散体颗粒。箱体下部为6 mm 钢板制成的液压支架模型,主要包括顶梁、可调节角度的掩护梁、尾梁。尾梁与箱体下部闭合,防止散体颗粒在放煤开始前漏出,通过控制尾梁的旋转来模拟放煤口的开关。

压力信号采集系统由薄膜压力传感器及采集器组成。将薄膜压力传感器铺设于支架顶梁上方,实时监测顶梁压力。采集器选用FPS01W−C 型无线通信压力分布测量仪(数据采集频率可达100 Hz),实时采集传感器监测的顶梁压力。薄膜压力传感器如图2 所示, 红色虚线框内为测试区域, 尺寸为15 cm×15 cm,包含256 个压力测点,单测点量程为500 kPa,尺寸为7.5 mm×7.5 mm,按16 行×16 列矩阵排列,每个测点均可单独输出压力变化曲线。