智能放煤理论与技术研究进展

2024-10-31王家臣杨胜利李良晖张锦旺魏炜杰

摘要:综放开采技术是厚及特厚煤层开采的有效方法,已成为我国在世界煤炭开采行业的标志性技术。综述了“四要素”放煤理论、顶煤采出率与含矸率关系、基于块度分布的采出率预测模型、煤流瞬时含矸率−累计含矸率关系等智能放煤理论研究进展。分析了智能放煤技术难点,指出含矸率是影响顶煤采出率和煤质的关键因素,放煤过程中含矸率的快速、准确计算是智能放煤技术突破的重点和关键。将智能放煤技术分为非图像识别智能放煤技术和图像识别智能放煤技术2 类,对不同技术的研究进展、优缺点及使用条件进行了详细分析。非图像识别智能放煤技术包括记忆放煤技术、声音振动信号识别技术、γ 射线探测技术、探地雷达技术、微波照射+红外探测技术、激光扫描放煤量监测技术等,图像识别智能放煤技术包括井下照度环境精准控制、放煤图像去尘算法、含矸率计算精度保障策略、煤岩红外图像识别等。

关键词:综放开采;智能放煤;“四要素”放煤理论;含矸率;图像识别;非图像识别

中图分类号:TD823.49 文献标志码:A

0 引言

综放开采技术是开采厚及特厚煤层的有效方法,自1982 年引入我国,目前已实现由技术引进到技术输出的突破性转变,成为我国在世界煤炭开采行业的标志性技术[1-2]。2004 年我国综放开采技术和装备输出到澳大利亚,2006 年在澳斯达煤矿投入应用,建起了澳大利亚第1 个放顶煤工作面,2022 年首套全自主综采放顶煤成套化装备出口土耳其。除澳大利亚、土耳其外,印度、俄罗斯等国家也有部分煤矿应用综放开采技术,并进行了一些基础研究[3-5]。

智能放煤是目前综放开采亟需攻克的关键技术,传统的人工放煤方式劳动强度大,长时间作业易引起疲劳,从而导致误识别、误操作。一些自动化、智能化放煤技术与方法被相继提出,如记忆放煤[6-7]、红外[8-9]、声波[10]、振动[11]、高光谱[12]、射线[13]等。笔者团队长期致力于智能放煤技术开发,并于2009年申请了国内外第1 个关于放煤过程含矸率计算的发明专利[14],深度开展跨学科交叉研究、多领域协同攻关,实现技术迭代更新,提出了图像识别智能放煤技术[15]。本文系统总结了笔者团队20 a 来在放煤理论、智能放煤、放煤工艺优化等领域的研究成果,为综放开采工作面进一步提高顶煤采出率提供了技术支撑,也为智能综放开采突破瓶颈提供了新思路。

1 智能放煤理论研究进展

1.1 “四要素”放煤理论

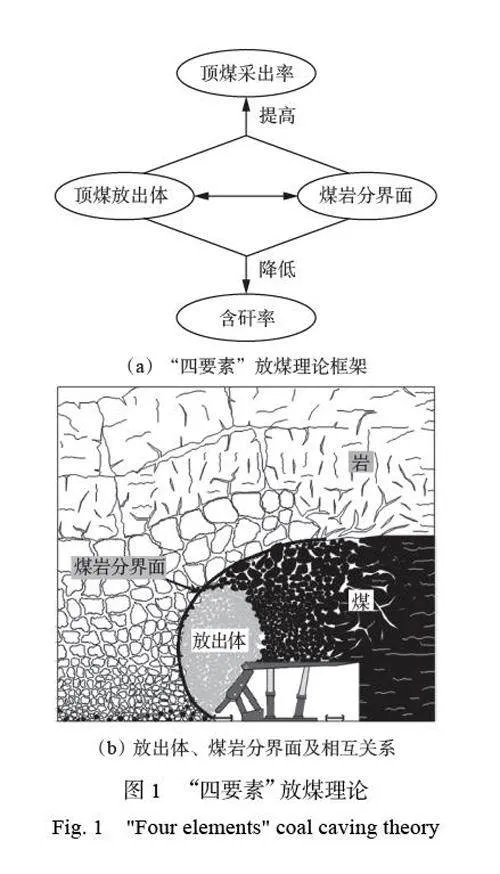

放顶煤开采中,放煤工序产量一般占工作面总产量的50% 以上,因此确定科学、合理的放煤工艺对于提高顶煤采出率至关重要。“四要素”放煤理论也称为BBR 放煤理论,是指综合研究顶煤放出过程中煤岩分界面、顶煤放出体、顶煤采出率与含矸率及其相互关系,从而指导放煤工艺开发的理论,如图1 所示。

“四要素”放煤理论的核心是系统研究了每个放煤循环中的起始和终止煤岩分界面形态、放出体发育过程及形态、放出煤量和混入岩石量等4 个相互影响的时空要素,阐明了顶煤放出体、煤岩分界面、顶煤采出率和含矸率之间的关系,提出了顶煤放出体与煤岩分界面重合是提高采出率的主导原则。

1.2 顶煤采出率与含矸率

1.2.1 顶煤采出率与含矸率关系

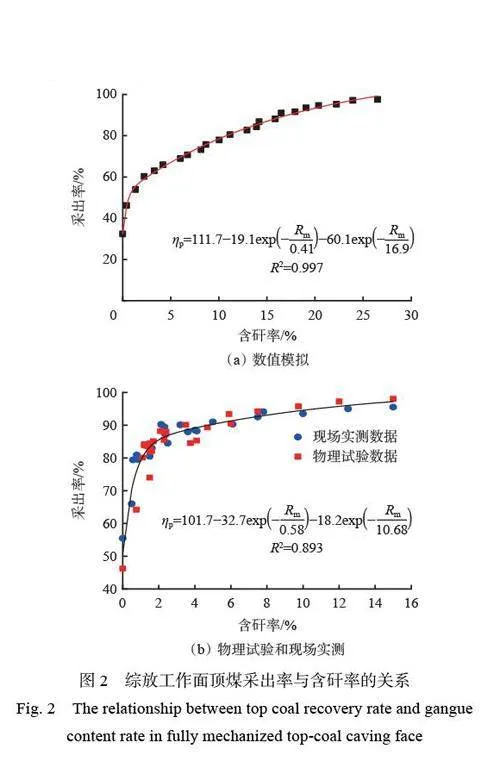

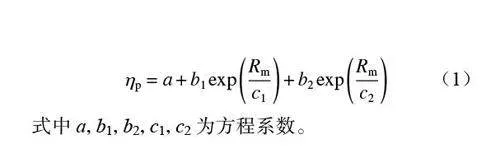

提高顶煤采出率、降低含矸率是放顶煤开采的重要研究内容,但同时二者也是一对矛盾。在放煤初期,可放出纯顶煤,放出体完全由顶煤组成。但是随着放煤进行,放出体体积增大,破碎的直接顶岩石进入放出体,形成混矸,而此时仍然有一部分顶煤没有放出,此后放出的煤越多,混入的岩石量就越大,含矸率越高。综放工作面顶煤采出率与含矸率的关系如图2 所示,其中ηp 为采出率,Rm 为含矸率,R2 为相关系数。图2(a)为采出率和含矸率关系的数值模拟数据,图2(b)为山西省朔州市平朔矿区4 号煤和9 号煤厚煤层综放开采顶煤(原煤)的现场实测和物理试验对比结果[1]。

由图2 可看出,无论是数值模拟数据,还是物理试验、现场实测数据,放煤过程中随着含矸率增大,工作面煤炭总采出率先迅速增加后缓慢增长,二者呈复合指数函数关系,即

在放煤初期混入岩石时,随着含矸率增大,顶煤采出率显著提高。当含矸率增大到一定数值(10% 左右)时,随着含矸率增大,顶煤采出率提高缓慢。以图2(b)中的数据为例,当含矸率为2% 时,工作面总采出率为75%~80%;当含矸率为4% 时,工作面总采出率为85%~88%;当含矸率大于10% 时,工作面总采出率整体变化量较小,不宜继续进行过量放煤操作。对于不同煤层条件和开采工艺,确定放煤过程中的合理含矸率阈值,是提高顶煤采出率和开采效益的重要研究内容。

1.2.2 基于块度分布的采出率预测模型

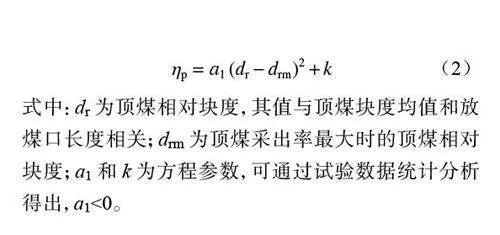

顶煤采出率现场精准实测对于放煤规律研究至关重要,为此,笔者团队先后开发了3 代顶煤运移跟踪仪,用于监测工作面顶煤采出率并溯源顶煤放出位置,为工作面精准放煤工艺提供设备基础。除现场实测顶煤采出率外,顶煤采出率的预测研究也是放煤理论中的重要内容。通过研究顶煤块度分布对放煤规律的影响机理,提出了基于块度分布的顶煤采出率预测模型[16]:

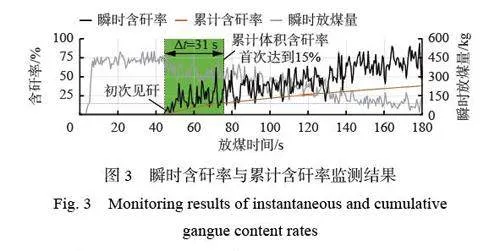

1.2.3 煤流瞬时含矸率与累计含矸率关系

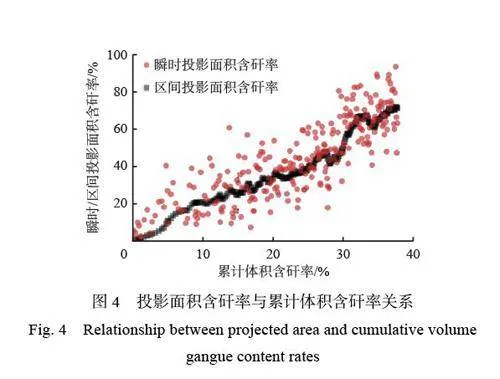

若采用图像识别智能放煤技术,则通过摄像头分析的某一时刻含矸率为瞬时投影面积含矸率(即图像中岩石区域面积与煤岩区域总面积的比值),而顶煤回收率−含矸率曲线中的含矸率为从放煤开始至当前时刻的累计体积含矸率(即煤流中岩石体积与煤岩总体积的比值)。如果直接利用瞬时投影面积含矸率作为关闭放煤口的指标,那么瞬时投影面积含矸率的高频震荡很容易触发含矸率阈值,导致放煤口过早关闭,如图3 所示。另外,也很难根据高频震荡的投影面积含矸率指定一个合理的瞬时投影面积含矸率阈值。因此,有必要计算区间投影面积含矸率,以降低瞬时投影面积含矸率高频震荡的影响,并基于此对累计体积含矸率进行预测,与基于“四要素”放煤理论确定的关闭放煤口的合理含矸率阈值(如10%~15%)进行对比,决定是否关闭放煤口。

瞬时投影面积含矸率、区间投影面积含矸率与累计体积含矸率的关系如图4 所示。可看出,相比于瞬时投影面积含矸率,区间投影面积含矸率与累计体积含矸率之间表现出较为稳定的映射关系,通过区间投影面积含矸率可更为准确地预测累计体积含矸率,从而确定放煤口合理关闭时机。

2 智能放煤技术难点与分类

2.1 智能放煤技术难点

放煤理论中给出了顶煤采出率最大化时的含矸率阈值,但现场生产中要将放煤过程中的含矸率控制在某一具体数值或区间,必须借助智能化的煤岩识别技术手段,以实现放煤过程中含矸率的快速、准确计算,这也是智能化综放开采的核心与关键。但是由于井下放顶煤工作面环境复杂,放煤过程中机械振动、噪声、电磁波、水雾、粉尘、可见光等多种因素干扰着煤岩的精准快速识别,导致智能放煤技术开发较困难。

针对智能放煤技术,学者们从支架位态、红外、声波、振动、高光谱、伽马射线智能放煤技术等方面进行了探索。支架位态智能放煤技术不受粉尘、水雾等因素的影响,但是准确性差;红外智能放煤技术可适应低照度、强噪声环境;声波、振动智能放煤技术则可克服高粉尘问题,但是在煤岩物理力学性质相差不大时,易产生较大的识别误差;高光谱、伽马射线等智能放煤技术具有灵敏度高的特点,但是设备成本高,有些体积较大的设备受限于放顶煤工作面支架后部的狭小空间。上述方法都难以获得含矸率数据,而含矸率是影响顶煤采出率和煤质的关键因素[15],因此对于智能放煤来说,除了要进行煤和矸的识别,还需要进行含矸率计算,这也是智能放煤技术突破的重点和关键。

2.2 智能放煤技术分类

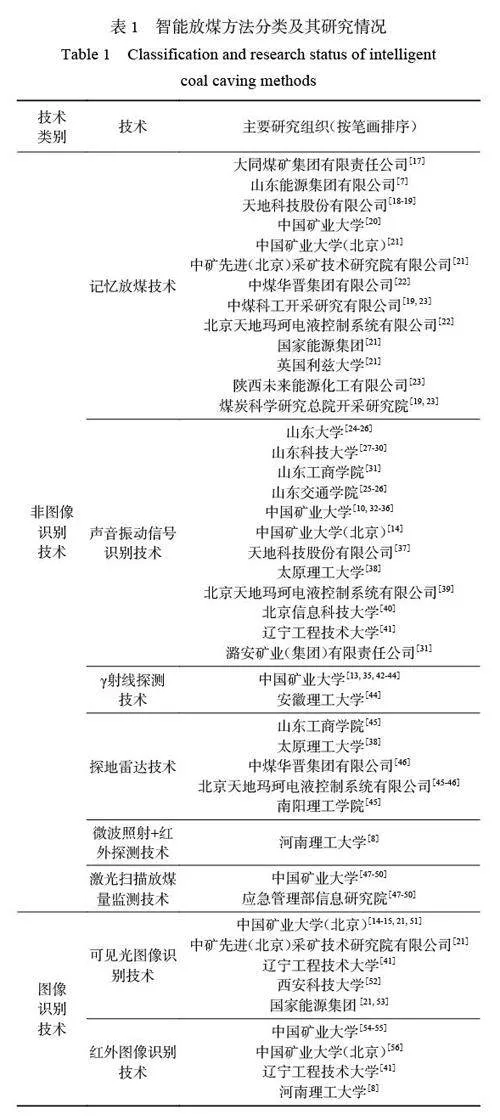

以图像识别为基准,将智能放煤技术分为非图像识别智能放煤技术、图像识别智能放煤技术2 类,其中非图像识别智能放煤技术主要包括记忆放煤技术、声音振动信号识别技术、γ 射线探测技术、探地雷达技术、激光扫描放煤量监测技术等;图像识别智能放煤技术包括基于可见光图像的智能放煤技术和基于红外图像的智能放煤技术。不同智能放煤技术的主要研究组织统计见表1。

下文按照非图像识别技术、图像识别技术两大类详细介绍综放开采智能放煤技术的研究进展,并对不同技术的优缺点及使用条件进行分析。

3 非图像识别智能放煤技术研究进展

3.1 记忆放煤技术

记忆放煤是目前应用较广泛的一种自动放煤技术,在电液控制系统中预设放煤参数,让放煤口在合适的时间自动打开与关闭,自动化完成放煤工序。其中,预设放煤参数主要是每个支架放煤口的开闭时间,可通过记录工人示范放煤时间来确定,也可通过专用设备(如顶煤运移跟踪仪)记录顶煤放出时间。此外,也可通过分析煤层赋存条件、研究顶煤放出规律等优化放煤时间设置。

在合理确定放煤时间的基础上,记忆放煤系统应当具有人工干预优化参数的功能[18]。考虑到煤层赋存的复杂性,煤层厚度、倾角、夹矸侵入等的变化会影响放煤时间的变化,记忆放煤系统应允许工人对放煤过程进行干预,如在记忆放煤时间内矸石大量持续放出,工人可手动操作结束放煤;若在记忆放煤结束后仍未见矸石放出或在放煤过程中出现卡煤卡矸等异常放煤状态,则工人可再次打开放煤口或摆动尾梁,完成放煤。记忆放煤系统通过分析人工干预历史,实现对放煤参数的优化,并应用于后续放煤工序[17]。

通过研究顶煤放出规律,可形成更精细化的记忆放煤策略。如顶煤在放出过程中逐渐与矸石混合,可将放煤过程划分为纯煤段和煤岩分界模糊段,形成“纯煤段记忆放煤+煤岩分界模糊段人工反馈式干预放煤”的智能放煤控制策略[19, 23]。在纯煤段只有顶煤被放出,无需人工过多干预;而在煤岩分界模糊段有矸石逐渐被放出,需要人工干预完成放煤。

严格意义上说,单纯的记忆放煤还不是智能开采的最终目标,但是在智能化发展的初级阶段,应当给予记忆放煤技术足够重视。目前可将记忆放煤技术与其他煤岩识别技术配合使用,利用记忆放煤系统的稳定性弥补井下恶劣环境下传感器精度不足、算法鲁棒性不高的缺陷。

3.2 声音振动信号识别技术

通常情况下煤和岩石的密度不同,在放煤过程中,煤和岩石与支架尾梁、刮板输送机之间撞击、摩擦产生的声音和振动信号存在差异。声音振动信号识别技术通过分析声音和振动信号的变化判断是否有矸石放出, 进而决定是否关闭放煤口, 实现智能放煤[37]。

关于智能放煤中的声音振动信号识别技术,目前研究的热点和难点主要集中在声音振动信号高精度采集、信号的精准分离与识别等方面。如利用自适应阈值小波降噪[10]、奇异值分解降噪法[33]等提高信号清晰度,降低工作面采煤机等设备产生的高频噪声对识别性能的影响;利用独立分量分析理论[31]、经验模态分析方法[25]、下丘发放率结合卷积神经网络[33]、变分模态分解[57]、小波包多尺度模糊熵和加权KL 散度[40]等实现有效信号的特征提取或识别。

声音振动信号识别技术具有一定应用前景,但目前尚未形成成熟的技术与装备,其局限性在于工作面的复杂环境使得现有传感器的精度和稳定性不足,且通过声音和振动信号可定性判别“有矸”和“无矸”2 种状态,但难以对含矸率进行精准量化描述[34]。

3.3 γ 射线探测技术

放射性元素在岩石中的分布具有差异性,可根据放射性的强弱区分煤与矸石,因此在综采工作面煤岩界面识别问题中常使用γ 射线探测技术,该技术也被进一步应用到放顶煤工作面放煤过程的煤岩识别中[57]。通过分析煤岩块体的自然γ 射线辐射特征及放煤过程中岩石混入时辐射强度的变化规律,文献[44]提出了复杂结构特厚煤层综放煤−矸−岩识别方法,实现了放顶煤工作面煤流含矸率计算,并进行了现场测试。目前该技术的研究重点是开发成套装备及高精度数据处理算法。

3.4 探地雷达技术

探地雷达是一种广泛应用于资源勘探、工程地质勘查、灾害地质调查等领域探测介质内部物质特性和分布规律的一种地球物理方法。彭苏萍等[58]系统阐释了基于空气耦合雷达的矿井煤岩界面随采动态探测原理,实现了矿井煤岩界面随采动态探测。李术才等[59]认为基于多元地球物理信息融合与联合反演理论的综合超前地质预报技术是压制探测多解性、提高预报可靠性的有效途径。苗曙光[60]研究了煤岩介质的电磁特性和电子自旋共振(Electron SpinResonance,ESR)自由基特性参数差异规律,结合最大类间方差和最小类内聚合度提出了一种IOTSU 算法,实现了煤岩界面准确识别。

在放顶煤工作面,可利用探地雷达探测顶煤厚度,计算放煤时顶煤原始存量,进而估算放煤时间,为智能放煤提供依据。通常在支架顶梁前部安装超宽带探地雷达,在放煤前对煤壁上方顶煤厚度进行探测,测量范围为3~6 m,精度达厘米级[45-46]。

3.5 微波照射+红外探测技术

在微波作用下,煤岩介质内的分子高速运动、相互摩擦,将电磁能转换为热能,表现为煤岩介质温度不断升高。由于煤岩介质化学元素组成、矿物成分组成、比热容值等物理化学特性的差异,其在相同微波条件下表现出不同的温升特征。文献[8]利用红外探测技术捕捉温升特征差异,提出了基于微波照射−红外探测的主动式煤岩识别方法。该方法的优势在于通过主动向煤岩介质施加微波,扩大了煤岩介质之间的特征差异,便于在恶劣工况下判断煤岩介质的属性。目前该方法处于实验室测试阶段,后续研究可能会遇到诸如井下恶劣环境干扰、夹矸误识别、专用设备开发等难题,但不失为一种对智能放煤技术的有益探索。

3.6 激光扫描放煤量监测技术

激光扫描放煤量监测技术利用激光雷达对放顶煤工作面后部刮板输送机上煤流进行扫描,通过对煤流轮廓进行三维形态重构确定煤流体积,进而对后部刮板输送机上的运煤量进行估算,当单口放煤时,刮板上的运煤量即为放煤量。放顶煤工作面的放煤量可在一定程度上反映放煤工序所处的阶段,即当放煤量达到阈值后,可认为放煤工序接近尾声,控制液压支架关闭放煤口,实现智能放煤。激光雷达具有一定的透粉尘、水雾特征,可适应放顶煤工作面的恶劣工况[47, 49-50]。

激光雷达还可安装在支架顶梁和掩护梁结合处,通过云台旋转对顶煤空间进行扫描,进而对放煤空间进行三维成像,实现放煤量实时监测,确定是否关闭放煤口[45]。

利用激光扫描监测放煤量实现智能放煤的前提是在放煤前准确掌握顶煤厚度,通过顶煤厚度计算顶煤体积,再与实时监测放煤量进行对比,确定关闭放煤口的放煤量最优阈值。采用探地雷达技术可有效识别综采工作面割煤过程煤壁前方煤岩分界面[58, 61],实现采煤机割煤高度自动调节。目前,探地雷达技术也被用于探测放顶煤工作面煤壁前方顶煤厚度。文献[48]将探地雷达技术与激光雷达共同使用,提出“放煤前探地雷达探测顶煤厚度−放煤中激光雷达估算放煤量−放煤后识别煤流含矸率”的技术体系,目前该技术已完成工业性试验[45]。

机械振动、扫描角度等因素也会对激光扫描结果产生影响,如机械振动可能会造成扫描结果与实际轮廓产生偏差,液压支架位姿变化会影响激光雷达的扫描范围。学者们针对这些问题开展了相关研究工作,如利用最小二乘法等对激光回波数据进行回归处理,以降低轮廓偏差[47]。

此外,激光扫描放煤量监测技术还受其他一些因素的影响。一方面,顶煤放出后堆积在后部刮板输送机上,利用激光扫描获得的是煤流表面轮廓,而煤流内部由于散体顶煤堆积形成的空隙无法直接获得,这些空隙会影响体积估算,进而影响关闭放煤口最优时机的确定。另一方面,每个支架放出的顶煤量受相邻架放煤的影响,本架放出的顶煤量与本架顶煤厚度的量化关系有待深入研究。利用激光扫描估算煤流体积时,考虑顶煤放出规律、放煤口打开数量、尾梁摆动角度、顶煤块度级配、刮板链速等因素的影响,对于提高估算精度有一定帮助。激光扫描放煤量监测技术实时监测煤流体积,并对体积进行累计,存在累计误差,也会影响放煤量监测最终结果。因此,降低累计误差的不利影响也是关于该技术的一项重要研究课题。

4 图像识别智能放煤技术研究进展

实现智能放煤的核心是正确把握放煤口开启和关闭的时机,笔者团队经过10 余年的联合科技攻关,通过对图像、声音、振动等多种煤岩识别技术不断探索和研究,最终聚焦到图像识别技术,创新了放顶煤工作面后部刮板输送机上煤岩堆积体灰度差异特征的图像快速识别方法,发明了适用于放顶煤工作面高粉尘条件的煤岩图像采集系统,实现了放顶煤工作面智能放煤,近年来在井下照度环境精准控制、放煤图像去尘算法、含矸率计算精度保障策略等方面取得了重要进展[15]。

4.1 井下照度环境精准控制

合适的照度对图像识别智能放煤也很关键,一方面,通过设置合适照度,让机器在漆黑的综放工作面液压支架后部空间“看见”煤和岩石;另一方面,通过设置合适照度,可适当放大煤和岩石之间的特征差异[62]。

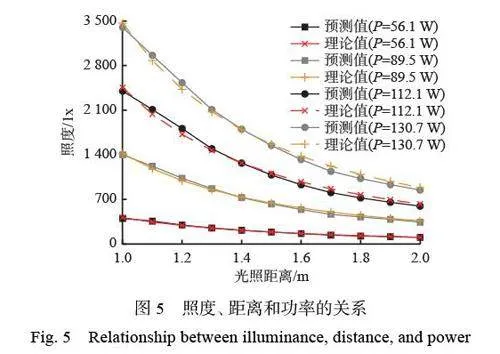

文献[51]提出了一种利用立体视觉实现智能放煤照度非接触测量与动态精准调控的研究思路。利用立体视觉技术实现距离测量,根据照度、距离和功率P 的关系(图5),通过监测距离与功率数据实现照度实时测量,或者通过测量距离与调节功率实现照度精准调控,为图像识别智能放煤技术提供合适照度环境。

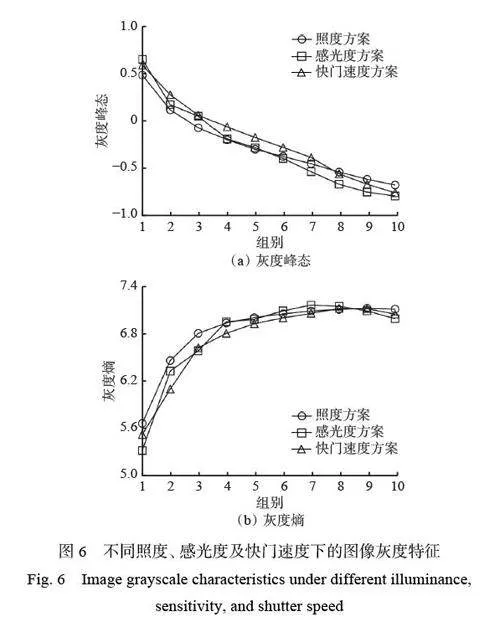

通过调节光源功率或者光照距离可改变照度大小,进而影响图像亮度。此外,也可通过改变感光度和快门速度达到与改变照度相似的调控结果[51],这是一种更便捷的方式。不同照度、感光度及快门速度下的图像灰度特征如图6 所示,以灰度特征为标准,不考虑刮板链速、图像噪声等因素,使用感光度方案与快门速度方案替代照度方案调节图像亮度是可行的。

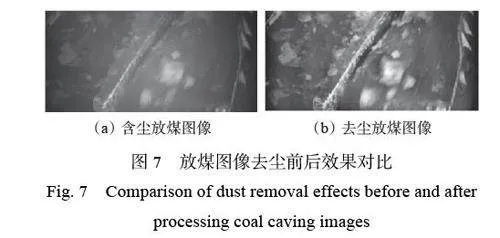

4.2 放煤图像去尘算法

图像识别智能放煤技术的核心是通过图像分析确定含矸率,获取高质量的图像是开展含矸率计算的前提。放顶煤工作面高粉尘、低照度等是影响图像质量的重要因素,文献[15]提出了基于频域先验的单通道Retinex 去粉尘算法和空频域联合强化去粉尘算法,以降低煤尘、水雾等因素对图像质量的不利影响。放煤图像去尘前后效果对比如图7 所示。

4.3 含矸率计算精度保障策略

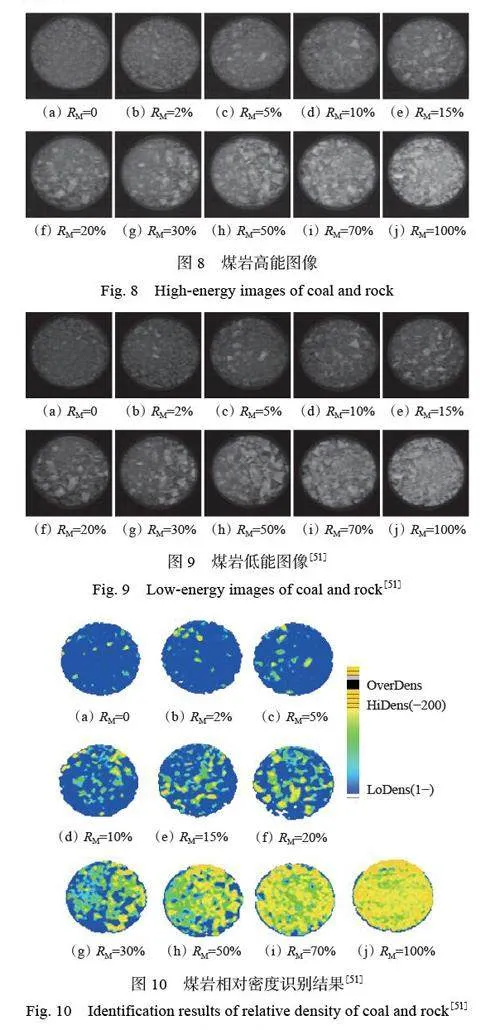

图像识别智能放煤技术研究的煤块、砂岩和泥岩在外观上存在一定差异,用肉眼可区分。但是,在实际生产过程中可能存在复杂条件,如煤岩块体的颜色、纹理、形状轮廓都极其接近的情况。在这种肉眼都难以区分的条件下,单纯使用图像识别智能放煤技术可能难以获得满意的识别效果,需要根据煤岩块体更本质的区别,考虑融合多源信息进行识别。文献[51]提出了图像识别智能放煤含矸率计算精度保障策略,基于双能X 射线透射(Dual Energy XrayTransmission,DE−XRT)成像技术,采集不同含矸率的煤岩块体混合样本的高能与低能图像,根据高能图像与低能图像计算相对密度图像,如图8—图10所示。

不同含矸率的煤岩块体混合样本的相对密度−累计频率曲线如图11 所示。可看出,随着含矸率逐渐增大,更多像素点具有更高的相对密度,说明利用DE−XRT 预测含矸率具有可行性,可用于提高图像识别智能放煤技术在复杂煤岩外观条件下的识别精度与适应性。

4.4 煤岩红外图像识别

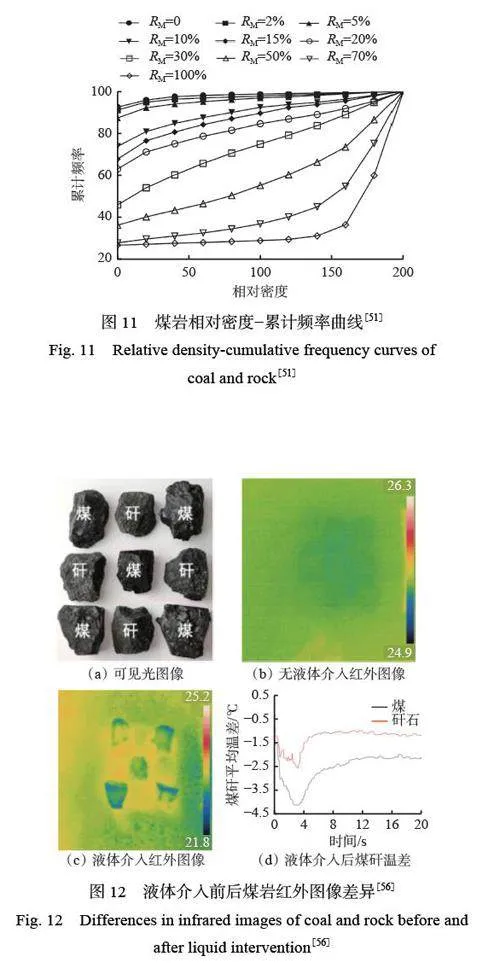

当煤和矸石的表面颜色比较接近时,可采用“液体介入+红外监测”的手段提高煤岩识别准确率。由于煤和矸石的微观结构不同,通过在放煤降尘喷雾中增加特定种类的液体(如一定浓度的复配表面活性剂),使其与煤、矸发生差异性反应,从而主动增大煤、矸间的温度差, 扩大其在红外图像上的差异(图12),在降尘的同时显著提高煤岩红外图像识别准确率[56]。这种方式可作为基于可见光图像的智能放煤技术在特定情况下的一种补充手段,特别是当煤层中有较多夹矸层且夹矸颜色与煤较为接近时,该方式具有良好的适用性和发展潜力。

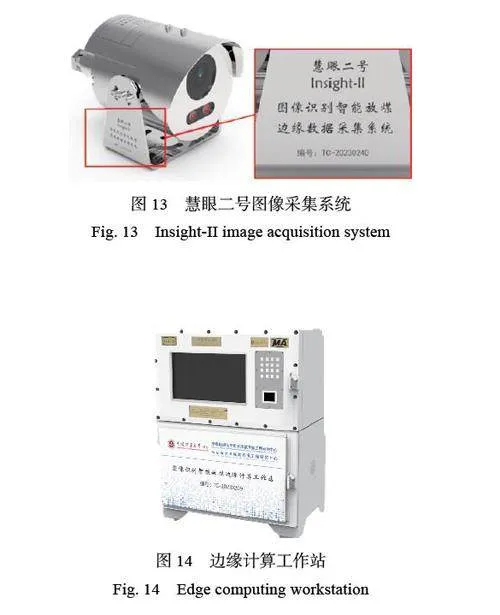

4.5 慧眼二号图像采集系统

在自主研制的慧眼一号(Insight−I)图像采集系统基础上,针对放顶煤工作面放煤口空间狭小的实际情况,升级迭代了慧眼二号(Insight−II)图像采集系统(图13),进一步提升了图像处理电路的可靠性与集成度,缩小了图像采集装置的尺寸。

4.6 边云端一体化的图像识别智能放煤架构

结合神东煤炭山西保德煤矿、潞安集团王庄煤矿的具体条件,开发了图像识别智能放煤边缘计算工作站(图14),配套了图像识别智能放煤在线监测软件,实时计算含矸率数据。当含矸率超过预定的区间含矸率阈值时,通过通信模块自动发送中止放煤或者关闭当前放煤口、开启下一放煤口的指令给控制系统,形成边云端一体化的图像识别智能放煤架构,应用效果良好[21, 63-64]。

5 结论

1) 放煤理论是科学认识顶煤放出规律、精准指导放煤工艺确定、有效提高顶煤采出率的重要基础。提出了包括顶煤放出过程中煤岩分界面、顶煤放出体、顶煤采出率与含矸率等在内的“四要素”放煤理论,研究了顶煤采出率与含矸率关系,构建了基于块度分布的采出率预测模型,分析了煤流瞬时−累计含矸率关系,用于确定放煤口合理关闭时机。

2) 智能放煤是实现智能化综放开采的核心。归纳总结了常用智能放煤技术的基本原理,包括记忆放煤技术、声音振动信号识别技术、γ 射线探测技术、探地雷达技术及微波照射+红外探测技术等,分析了智能放煤技术的优缺点、适用条件及发展现状,为开发识别精度更高、识别性能更稳定的智能放煤技术提供参考与借鉴。

3) 图像识别智能放煤技术及精准多轮放煤技术是智能放煤的重要研究内容,包括放煤图像去尘算法、井下照度环境精准控制、含矸率计算精度保障策略、图像采集与处理系统研发等。现场应用表明,图像识别智能放煤技术可有效提高顶煤采出率和放煤效率,减少作业人员,是未来智能放煤的重要发展方向。

参考文献(References):

[ 1 ]王家臣,张锦旺,王兆会. 放顶煤开采基础理论与应用[M]. 北京:科学出版社,2018.

WANG Jiachen, ZHANG Jinwang, WANG Zhaohui.Basic theories and applications in top-coal caving mining[M]. Beijing:Science Press,2018.

[ 2 ]王家臣. 放煤规律与智能放煤[M]. 北京:科学出版社,2022.

WANG Jiachen. Top coal drawing mechanism and intelligent drawing[M]. Beijing:Science Press,2022.

[ 3 ]KUMAR R, SINGH A K, MISHRA A K, et al.Underground mining of thick coal seams[J].International Journal of Mining Science and Technology,2015,25(6):885-896.

[ 4 ]ÇELIK A, ÖZÇELIK Y. Investigation of the efficiency of longwall top coal caving method applied by forming a face in horizontal thickness of the seam in steeply inclined thick coal seams by using a physical model[J].International Journal of Rock Mechanics and Mining Sciences, 2021, 148. DOI: 10.1016/j.ijrmms.2021.104917.

[ 5 ]KLISHIN V I, KLISHIN S V. Coal extraction from thick flat and steep beds[J]. Journal of Mining Science,2010,46(2):149-159.

[ 6 ]王国法,庞义辉,任怀伟. 煤矿智能化开采模式与技术路径[J]. 采矿与岩层控制工程学报,2020,2(1):5-19.

WANG Guofa,PANG Yihui,REN Huaiwei. Intelligent coal mining pattern and technological path[J]. Journal of Mining and Strata Control Engineering, 2020, 2(1) :5-19.

[ 7 ]李伟. 综放开采智能化控制系统研发与应用[J]. 煤炭科学技术,2021,49(10):128-135.

LI Wei. Research and application of intelligent control system for full-mechanized caving mining[J]. Coal Science and Technology,2021,49(10):128-135.

[ 8 ]刘闯. 综放工作面多放煤口协同放煤方法及煤岩识别机理研究[D]. 焦作:河南理工大学,2018.

LIU Chuang. Study on coal caving method and coal rock identification mechanism of multi-coal caving holes in fully mechanized top-coal caving face[D]. Jiaozuo:Henan Polytechnic University,2018.

[ 9 ]向阳. 近红外光谱煤岩识别环境适应性研究[D]. 徐州:中国矿业大学,2020.

XIANG Yang. Study on environmental adaptability of coal and rock identification by near infrared spectroscopy[D]. Xuzhou: China University of Mining and Technology,2020.

[10]宋庆军. 综放工作面放煤自动化技术的研究与应用[D]. 徐州:中国矿业大学,2015.

SONG Qingjun. Research and application of coal caving automation technology in fully mechanized top coal caving face[D]. Xuzhou: China University of Mining and Technology,2015.

[11]万丽荣,陈博,杨扬,等. 单颗粒煤岩冲击放顶煤液压支架尾梁动态响应分析[J]. 煤炭学报,2019,44(9):2905-2913.

WAN Lirong,CHEN Bo,YANG Yang,et al. Dynamic response of single coal-rock impacting tail beam of top coal caving hydraulic support[J]. Journal of China Coal Society,2019,44(9):2905-2913.

[12]于斌,徐刚,黄志增,等. 特厚煤层智能化综放开采理论与关键技术架构[J]. 煤炭学报,2019,44(1):42-53.

YU Bin,XU Gang,HUANG Zhizeng,et al. Theory and its key technology framework of intelligentized fullymechanized caving mining in extremely thick coal seam[J]. Journal of China Coal Society, 2019, 44(1) :42-53.

[13]ZHANG Ningbo, LIU Changyou. Radiation characteristics of natural gamma-ray from coal and gangue for recognition in top coal caving[J]. Scientific Reports,2018,8(1). DOI:10.1038/s41598-017-18625-y.

[14]王家臣,黄国君,杨胜利,等. 煤矸识别与自动化放煤控制系统:CN200910152006. X[P]. 2009-07-02.

WANG Jiachen,HUANG Guojun,YANG Shengli,et al.Coal gangue identification and automated coal caving control system:CN200910152006. X[P]. 2009-07-02.

[15]王家臣,潘卫东,张国英,等. 图像识别智能放煤技术原理与应用[J]. 煤炭学报,2022,47(1):87-101.

WANG Jiachen, PAN Weidong, ZHANG Guoying, et al. Principles and applications of image-based recognition of withdrawn coal and intelligent control of draw opening in longwall top coal caving face[J].Journal of China Coal Society,2022,47(1):87-101.

[16]WANG Jiachen, WEI Weijie, ZHANG Jinwang, et al. Laboratory and field validation of a LTCC recovery prediction model using relative size of the top coal blocks[J]. Bulletin of Engineering Geology and the Environment,2021,80(2):1389-1401.

[17]鲍永生. 特厚煤层综放工作面智能控制关键技术研究[J]. 煤炭科学技术,2020,48(7):55-61.

BAO Yongsheng. Study on key technology of intelligent control in fully-mechanized top coal caving face in extra thick seam[J]. Coal Science and Technology, 2020,48(7):55-61.

[18]马英. 基于记忆放煤时序控制的智能放煤模式研究[J]. 煤矿机电,2015,36(2):1-5.

MA Ying. Research on intelligent coal caving system based on memory coal caving sequential control[J].Colliery Mechanical & Electrical Technology, 2015,36(2):1-5.

[19]韩会军,王国法,许永祥,等. 6~10 m 厚煤层超大采高液压支架及其工作面系统自适应智能耦合控制[J].煤炭科学技术,2024,52(5):276-288.

HAN Huijun, WANG Guofa, XU Yongxiang, et al. Adaptive intelligent coupling control of hydraulic support and working face system for 6-10 m super high mining in thick coal seams[J]. Coal Science and Technology,2024,52(5):276-288.

[20]胡瑞永. 燕子山矿综放工作面煤岩运移规律与智能放煤关键技术研究及应用[D]. 徐州:中国矿业大学,2023.

HU Ruiyong. Research and application of coal and rock migration law and key technology of intelligent caving in fully mechanized top-coal caving face of Yanzishan Mine[D]. Xuzhou: China University of Mining and Technology,2023.

[21]程伟轩,陈敬川,张立辉,等. 智能放顶煤技术在特厚煤层上覆含水层保护中的应用[J]. 煤炭科学技术,2024,52(增刊1):249-258.

CHENG Weixuan, CHEN Jingchuan, ZHANG Lihui,et al. Application of intelligent top coal caving technology in the protection of overlying aquifers on extra thick coal seams[J]. Coal Science and Technology,2024,52(S1):249-258.

[22]韩秀琪,杨秀宇,孙峰,等. 智能综放工作面自动运行与人工干预分析系统[J]. 工矿自动化,2020,46(12):31-37.

HAN Xiuqi,YANG Xiuyu,SUN Feng,et al. Automatic operation and manual intervention analysis system for intelligent fully mechanized caving face[J]. Industry and Mine Automation,2020,46(12):31-37.

[23]许永祥,李申龙,王国法,等. 特厚坚硬煤层超大采高综放首采工作面智能化技术[J]. 煤炭科学技术,2020,48(7):186-194.

XU Yongxiang, LI Shenlong, WANG Guofa, et al. Intelligent technology of first-mining face of longwall top-coal caving with super large cutting height in extrathick and hard coal seam[J]. Coal Science and Technology,2020,48(7):186-194.

[24]ZHANG Guoxin, WANG Zengcai, ZHAO Lei.Recognition of rock-coal interface in top coal caving through tail beam vibrations by using stacked sparse autoencoders[J]. Journal of Vibroengineering, 2016,18(7):4261-4275.

[25]丛晓妍,王增才,王保平,等. 基于EMD 与峭度滤波的煤岩界面识别[J]. 振动.测试与诊断,2015,35(5):950-954.

CONG Xiaoyan, WANG Zengcai, WANG Baoping,al. Application of filtering method based on EMD and kurtosis in coal-rock interface recognition[J]. Journal of Vibration, Measurement & Diagnosis, 2015, 35(5) :950-954.

[26]王保平. 放顶煤过程中煤矸界面自动识别研究[D]. 济南:山东大学,2012.

WANG Baoping. Study on automatic identification of coal gangue interface in top coal caving process[D].Jinan:Shandong University,2012.

[27]杨扬. 基于动态冲击滑移接触特性的煤矸识别与试验研究[D]. 青岛:山东科技大学,2020.

YANG Yang. Identification and experimental study of coal gangue based on dynamic impact-slip contact characteristics[D]. Qingdao: Shandong University of Science and Technology,2020.

[28]LI He, ZHANG Yao, YANG Yang, et al. Performance analysis of coal gangue recognition based on hierarchical filtering and coupled wrapper feature selection method[J]. IEEE Access,2023,11:85822-85835.

[29]YANG Yang,ZENG Qingliang. Multipoint acceleration information acquisition of the impact experiments between coal gangue and the metal plate and coal gangue recognition based on SVM and serial splicing data[J].Arabian Journal for Science and Engineering, 2021,46(3):2749-2768.

[30]YANG Yang, ZENG Qingliang, YIN Guangjun, et al. Vibration test of single coal gangue particle directly impacting the metal plate and the study of coal gangue recognition based on vibration signal and stacking integration[J]. IEEE Access,2019,7:106784-106805.

[31]张艳丽,张守祥,矫林岳,等. 独立分量分析法在综采煤岩界面识别中的应用[J]. 煤炭科学技术, 2007,35(8):22-24,28.

ZHANG Yanli,ZHANG Shouxiang,JIAO Linyue,et al. Application on ICA in coal and rock interface identification of the fully mechanized mining[J]. Coal Science and Technology,2007,35(8):22-24,28.

[32]陈钱有. 综放工作面煤矸冲击特性与识别方法研究[D]. 徐州:中国矿业大学,2022.

CHEN Qianyou. Study on impact characteristics and identification method of coal gangue in fully mechanized top-coal caving face[D]. Xuzhou: China University of Mining and Technology,2022.

[33]陈旭. 基于听觉感知原理的综放工作面垮落煤矸识别方法研究[D]. 徐州:中国矿业大学,2022.

CHEN Xu. Research on recognition method of caving coal gangue in fully mechanized caving face based on the principle of auditory perception[D]. Xuzhou: China University of Mining and Technology,2022.

[34]孟林. 基于振动谱图像的放顶煤工作面煤矸识别方法研究[D]. 徐州:中国矿业大学,2023.

MENG Lin. Study on identification method of coal gangue in top-coal caving face based on vibration spectrum image[D]. Xuzhou: China University of Mining and Technology,2023.

[35]赵明鑫. 综放煤矸放落的环境特征及自动识别的影响因素研究[D]. 徐州:中国矿业大学,2020.

ZHAO Mingxin. Research on environmental characteristics and influencing factors of automatic identification of coal gangue unloading in comprehensive coal mining[D]. Xuzhou: China University of Mining and Technology,2020.

[36]CHEN Xu, WANG Shibo, LIU Houguang, et al. Coal gangue recognition using multichannel auditory spectrogram of hydraulic support sound in convolutional neural network[J]. Measurement Science and Technology, 2022, 33(1) . DOI: 10.1088/1361-6501/ac3709.

[37]马英. 基于尾梁振动信号采集的煤矸识别智能放煤方法研究[J]. 煤矿开采,2016,21(4):40-42,25.

MA Ying. Intelligent coal caving with gangue identification based on tail beam vibration signal collection[J]. Coal Mining Technology, 2016, 21(4) :40-42,25.

[38]HUO Yuming, ZHAO Dangwei, ZHU Defu, et al.Application of an automated top coal caving control system: the case of Wangjialing Coal Mine[J].Sustainability,2024,16(10). DOI:10.3390/su16104261.

[39]魏冠伟,魏效征. 放顶煤液压支架振动数据采集装置设计[C]. 第23 届全国煤矿自动化与信息化学术会议暨第5 届中国煤矿信息化与自动化高层论坛,北京,2013:219-225.

WEI Guanwei, WEI Xiaozheng. Design of vibration data acquisition device for hydraulic support of top coal caving[C]. The 23rd National Conference on Coal Mine Automation and Informatization and the 5th China Coal Mine Informatization and Automation High Level Forum,Beijing,2013:219-225.

[40]李一鸣. 基于小波包多尺度模糊熵和加权KL 散度的煤岩智能识别[J]. 工矿自动化,2023,49(4):92-98.

LI Yiming. Intelligent recognition of coal and rock based on wavelet packet multi-scale fuzzy entropy and weighted KL divergence[J]. Journal of Mine Automation,2023,49(4):92-98.

[41]韩立国. 综合放顶煤开采煤矸识别关键技术研究[D].阜新:辽宁工程技术大学,2023.

HAN Liguo. Study on key technology of gangue identification in fully mechanized top-coal caving mining[D]. Fuxin: Liaoning Technical University,2023.

[42]郭凤岐. 复杂结构特厚煤层综放煤−矸−岩放落流动时序规律及识别研究[D]. 徐州:中国矿业大学,2021.

GUO Fengqi. Research on the time sequence and identification of coal-gangue-rock caving flow in complex structure thick coal seam fully mechanized mining[D]. Xuzhou: China University of Mining and Technology,2021.

[43]张宁波 . 综放开采煤矸自然射线辐射规律及识别研究[D]. 徐州:中国矿业大学,2015.

ZHANG Ningbo. Study on natural ray radiation law and identification of fully mechanized top-coal caving mining gangue[D]. Xuzhou: China University of Mining and Technology,2015.

[44]刘长友,张宁波,郭凤岐,等. 特厚煤层综放煤−矸−岩放落流动的时序规律及识别方法[J]. 煤炭学报,2022,47(1):137-151.

LIU Changyou, ZHANG Ningbo, GUO Fengqi, et al.Sequential rules and identification method of coalgangue-rock caving flow in fully mechanized top-coalcaving workface of extra thick coal seam[J]. Journal of China Coal Society,2022,47(1):137-151.

[45]张守祥,张学亮,刘帅,等. 智能化放顶煤开采的精确放煤控制技术[J]. 煤炭学报,2020,45(6):2008-2020.

ZHANG Shouxiang, ZHANG Xueliang, LIU Shuai, et al. Intelligent precise control technology of fully mechanized top coal caving face[J]. Journal of China Coal Society,2020,45(6):2008-2020.

[46]张学亮,刘清,郎瑞峰,等. 厚煤层智能放煤工艺及精准控制关键技术研究[J]. 煤炭工程,2020,52(9):1-6.

ZHANG Xueliang, LIU Qing, LANG Ruifeng, et al.Intelligent coal drawing process and the key technologies of precise control for thick coal seam top-coal caving[J].Coal Engineering,2020,52(9):1-6.

[47]胡而已. 基于激光扫描的综放工作面放煤量智能监测技术[J]. 煤炭科学技术,2022,50(2):244-251.

HU Eryi. Intelligent monitoring technology of coal caving in fully-mechanized caving face based on laser scanning[J]. Coal Science and Technology, 2022,50(2):244-251.

[48]胡而已,叶兰,孙益壮,等. 综放工作面放煤量激光扫描自适应监测技术研究[J]. 中国煤炭,2022,48(11):57-66.

HU Eryi,YE Lan,SUN Yizhuang,et al. Study on laser scanning adaptive monitoring technology for coal caving mF49D6rNu8fY8c9eaYXsRaUYfG42TmeFrNcFLU2Pv5w=volume in fully mechanized top-coal caving face[J].China Coal,2022,48(11):57-66.

[49]吕东翰. 综放工作面放煤量激光扫描在线智能监测技术研究[D]. 徐州:中国矿业大学,2021.

LYU Donghan. Research on laser scanning online intelligent monitoring technology for coal caving quantity in fully mechanized mining face[D]. Xuzhou:China University of Mining and Technology,2021.

[50]孙益壮. 基于激光扫描的综放工作面放煤量自适应监测技术[D]. 徐州:中国矿业大学,2022.

SUN Yizhuang. Adaptive monitoring technology for coal caving volume in fully mechanized top coal caving face based on laser scanning[D]. Xuzhou: China University of Mining and Technology,2022.

[51]李良晖. 图像识别智能放煤基础研究[D]. 北京:中国矿业大学(北京),2023.

LI Lianghui. Research on intelligent coal caving fundamentals based on image recognition[D]. Beijing: China University of Mining and Technology-Beijing,2023.

[52]单鹏飞, 孙浩强, 来兴平, 等. 基于改进FasterR−CNN 的综放煤矸混合放出状态识别方法[J]. 煤炭学报,2022,47(3):1382-1394.

SHAN Pengfei, SUN Haoqiang, LAI Xingping, et al. Identification method on mixed and release state of coalgangue masses of fully mechanized caving based on improved Faster R-CNN[J]. Journal of China Coal Society,2022,47(3):1382-1394.

[53]贺海涛,王佳豪,张海峰,等. 基于U−Net 的放煤状态控制关键技术研究[J]. 煤炭科学技术,2022,50(增刊2):237-243.

HE Haitao, WANG Jiahao, ZHANG Haifeng, et al.Research on key technologies of coal discharge statecontrol based on U-Net[J]. Coal Science and Technology,2022,50(S2):237-243.

[54]卢召栋. 近红外光谱煤岩识别算法及风速影响研究[D]. 徐州:中国矿业大学,2022.

LU Zhaodong. Research on near infrared spectroscopy coal rock recognition algorithm and wind speed influence[D]. Xuzhou: China University of Mining and Technology,2022.

[55]ESHAQ R M A, HU Eryi, LI Menggang, et al. Separation between coal and gangue based on infrared radiation and visual extraction of the YCbCr color space[J]. IEEE Access,2020,8:55204-55220.

[56]张锦旺,王家臣,何庚. 煤矸红外图像识别基础研究[M]. 北京:应急管理出版社,2024.

ZHANG Jinwang, WANG Jiachen, HE Geng. Basic research on infrared image recognition of coal gangue[M]. Beijing: Emergency Management Press,2024.

[57]王增才. 综采放顶煤开采过程煤矸识别研究[J]. 煤矿机械,2002,23(8):13-14.

WANG Zengcai. Study on distributing coal and rock in the process of fully-mechanized coal winning sublevel caving coal technology[J]. Coal Mine Machinery,2002,23(8):13-14.

[58]许献磊,彭苏萍,马正,等. 基于空气耦合雷达的矿井煤岩界面随采动态探测原理及关键技术[J]. 煤炭学报,2022,47(8):2961-2977.

XU Xianlei, PENG Suping,MA Zheng, et al. Principle and key technology of dynamic detection of coal-rock interface in coal mine based on air-coupled radar[J].Journal of China Coal Society,2022,47(8):2961-2977.

[59]李术才,刘斌,孙怀凤,等. 隧道施工超前地质预报研究现状及发展趋势[J]. 岩石力学与工程学报,2014,33(6):1090-1113.

LI Shucai, LIU Bin, SUN Huaifeng, et al. State of art and trends of advanced geological prediction in tunnel construction[J]. Chinese Journal of Rock Mechanics and Engineering,2014,33(6):1090-1113.

[60]苗曙光. 基于GPR 与ESR 的煤岩性状识别方法研究[D]. 徐州:中国矿业大学,2019.

MIAO Shuguang. Research on coal rock character recognition method based on GPR and ESR[D].Xuzhou: China University of Mining and Technology,2019.

[61]许献磊,王一丹,朱鹏桥,等. 基于高频雷达波的煤岩层位识别与追踪方法研究[J]. 煤炭科学技术,2022,50(7):50-58.

XU Xianlei, WANG Yidan, ZHU Pengqiao, et al.Research on coal and rock horizon identification and tracking method based on high frequency radar waves[J]. Coal Science and Technology, 2022, 50(7) :50-58.

[62]李良晖. 基于差异照度图像的综放开采煤矸混合度识别研究[D]. 北京:中国矿业大学(北京),2019.

LI Lianghui. Research on the identification of coal gangue mixture in fully mechanized top coal mining based on differential illumination images[D]. Beijing:China University of Mining and Technology-Beijing,2023.

[63]潘卫东,李新源,员明涛,等. 基于顶煤运移跟踪仪的自动化放煤技术原理及应用[J]. 煤炭学报, 2020,45(增刊1):23-30.

PAN Weidong, LI Xinyuan, YUN Mingtao, et al.Principle and application of automated coal caving technology based on top coal transport tracker[J].Journal of China Coal Society,2020,45(S1):23-30.

[64]米彦军,潘卫东,杨克虎,等. 黄玉川煤矿无人干预自动化放煤研究[J]. 工矿自动化,2021,47(增刊2):29-31,42.

MI Yanjun, PAN Weidong, YANG Kehu, et al. Research of automatic top-coal caving without human intervention in Huangyuchuan Coal Mine[J]. Industry and Mine Automation,2021,47(S2):29-31.