基于工艺引擎的规划放煤控制系统

2024-10-31姚钰鹏商楚浩刘清

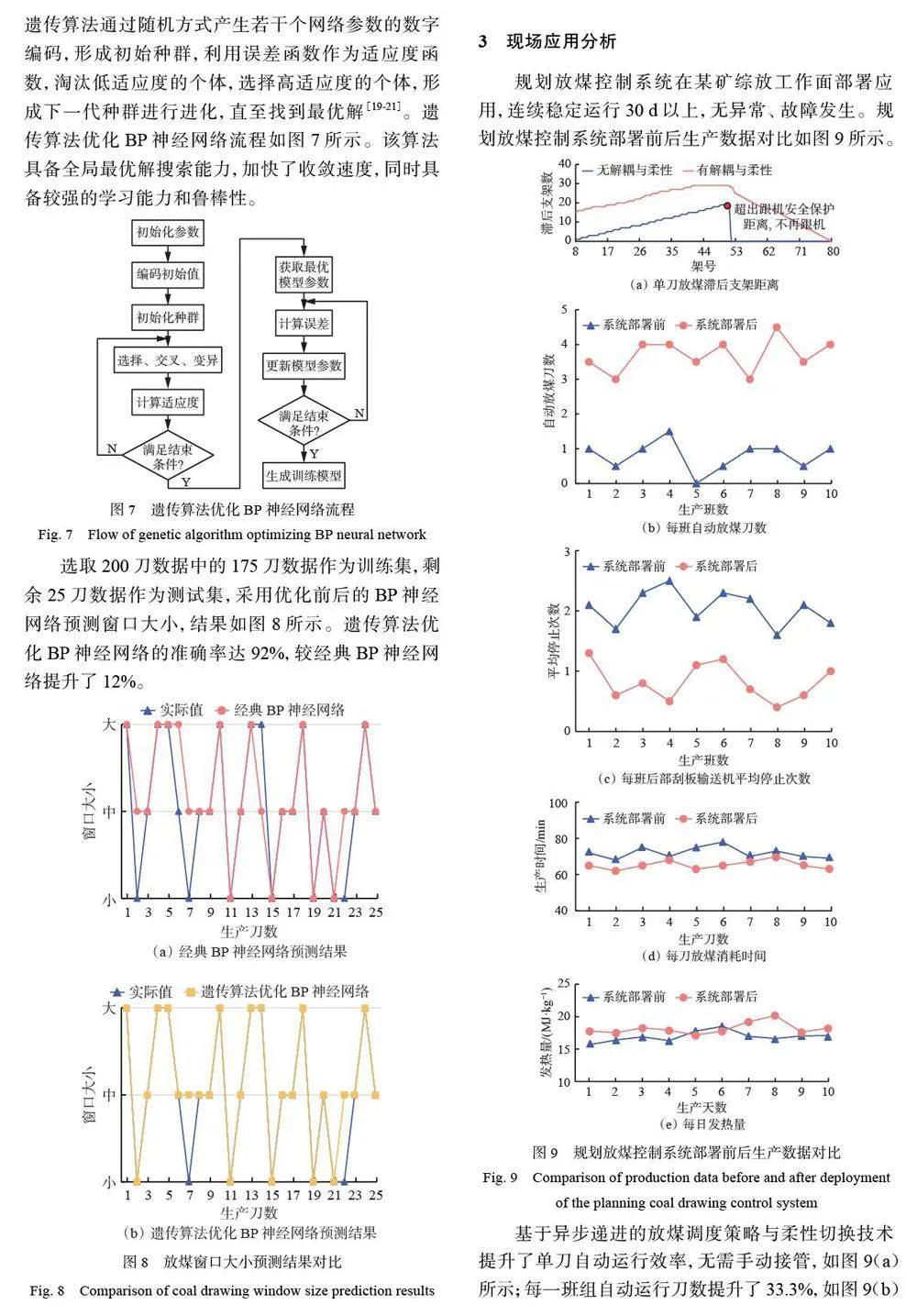

摘要:目前对综放智能化的研究主要聚焦于感知方面,对放煤过程智能化的研究较少,自动放煤控制技术存在自适应性不足、效率较低、放煤质量难以把控等问题。为了提升放煤过程的智能化水平与运行效率,设计了一种基于工艺引擎的规划放煤控制系统。该系统由放煤管控单元和窗口决策单元组成:规划放煤管控单元通过异步递进的放煤调度策略、柔性切换技术及规划放煤工艺编辑引擎,实现采煤机位置弱关联的自动顺序放煤及工艺在线编辑,通过关联后部刮板输送机负载,动态调整工艺启停,保障刮板输送机安全作业;窗口决策单元通过PID 控制算法动态调节尾梁角度,实现放煤窗口反馈控制,采用遗传算法优化BP 神经网络对放煤窗口大小进行智能决策,以适应不同工况,提高放煤质量。现场应用结果表明:基于异步递进的放煤调度策略与柔性切换技术提升了单刀自动运行效率,无需再手动接管;每一班组自动化运行刀数提升了33.3%;系统关联的后部刮板输送机负载、泵站等设备可动态调整工艺启停,每班后部刮板输送机平均停止次数下降了61.1%,可保障作业安全;工艺编辑引擎能适应多种场景下的应用,工艺调整用时大幅度降低;后部动作与前部动作相互叠加,使得单刀平均用时缩短了9.3%,提升了开采效率;倾角传感关联控制与规划放煤窗口智能决策将每日发热量提升了10.3%,改善了放煤质量。

关键词:综放工作面;智能综放;规划放煤;放煤控制;工艺引擎;异步递进;柔性切换

中图分类号:TD823.49 文献标志码:A

0 引言

经过近几十年来的不断创新与发展,我国煤矿智能化建设进程稳步推进,逐步从人工采煤、半机械化采煤向机械化、综合机械化、自动化采煤发展,并开始由自动化开采向智能化开采迈进。综放开采作为我国煤炭开采领域的标志性技术之一,其智能化过程仍然存在一系列亟待解决的科学难题。

现阶段, 综放开采大多采用人工单架放煤方式。放煤操作人员主要依据“见矸关窗”原则,通过观察顶煤放落过程中放出体的状态判断是否应当关闭放煤口。这种单架放煤方式无法把握工作面全局信息,且放煤操作人员的经验参差不齐,不可避免地导致放煤过程中出现欠放、过放等状况。此外,煤矿井下环境恶劣,情况较为复杂,而放煤操作繁琐,人工劳动强度较大,放煤效率较低[1-2]。目前对综放智能化的研究主要聚焦于感知方面,如利用音频、视频、射线等传感技术进行煤矸识别,从而实现放煤口控制,对放煤过程智能化的研究较少[3-5]。为了提升放煤过程的智能化水平与运行效率,本文从分析目前自动放煤控制技术的现状出发,研究综放工作面智能放煤技术,设计了一种规划放煤控制系统,实现了放煤任务的全过程管控。

1 自动放煤控制技术现状

1) 自动放煤自适应性不足。面对不同的采放比、配套、生产工况及生产模式,需要不同的自动放煤工艺和控制工序,并随着工作面推进实时调整,而目前的自动放煤工艺无法自适应地做出即时调整。此外,因顶煤赋存和煤矸混合影响,单一的放煤窗口控制策略无法满足实际生产要求,往往需要人工干预调整。因此,现阶段综放开采中大多通过人工手动调整放煤工艺与放煤窗口,自动化程度较低、劳动强度较大,难以保障安全高效生产。

2) 自动放煤运行效率较低。放煤、拉后溜等后部动作在执行过程中不可避免地会与前部动作相互冲突,而常规自动控制模式下二者之间不能互相叠加执行,当发生冲突时,后部动作会被阻塞,等待前部动作全部执行完成后才会继续执行原有动作,使得放煤速度过慢。此外,后部刮板输送机、泵站等外部设备并没有实现有效关联,还需要人为管控,运行效率低。

3) 自动放煤质量难以把控。进行自动跟机放煤时工序较为死板,不能依据不同工况进行精准决策,导致实际放煤效果参差不齐。由于各个支架具有差异性,虽然设置的参数相同,但对于控制器所发出命令的执行情况也不能做到统一,尾梁、插板等组件动作到位与否也会影响后续放煤质量。

2 规划放煤控制系统

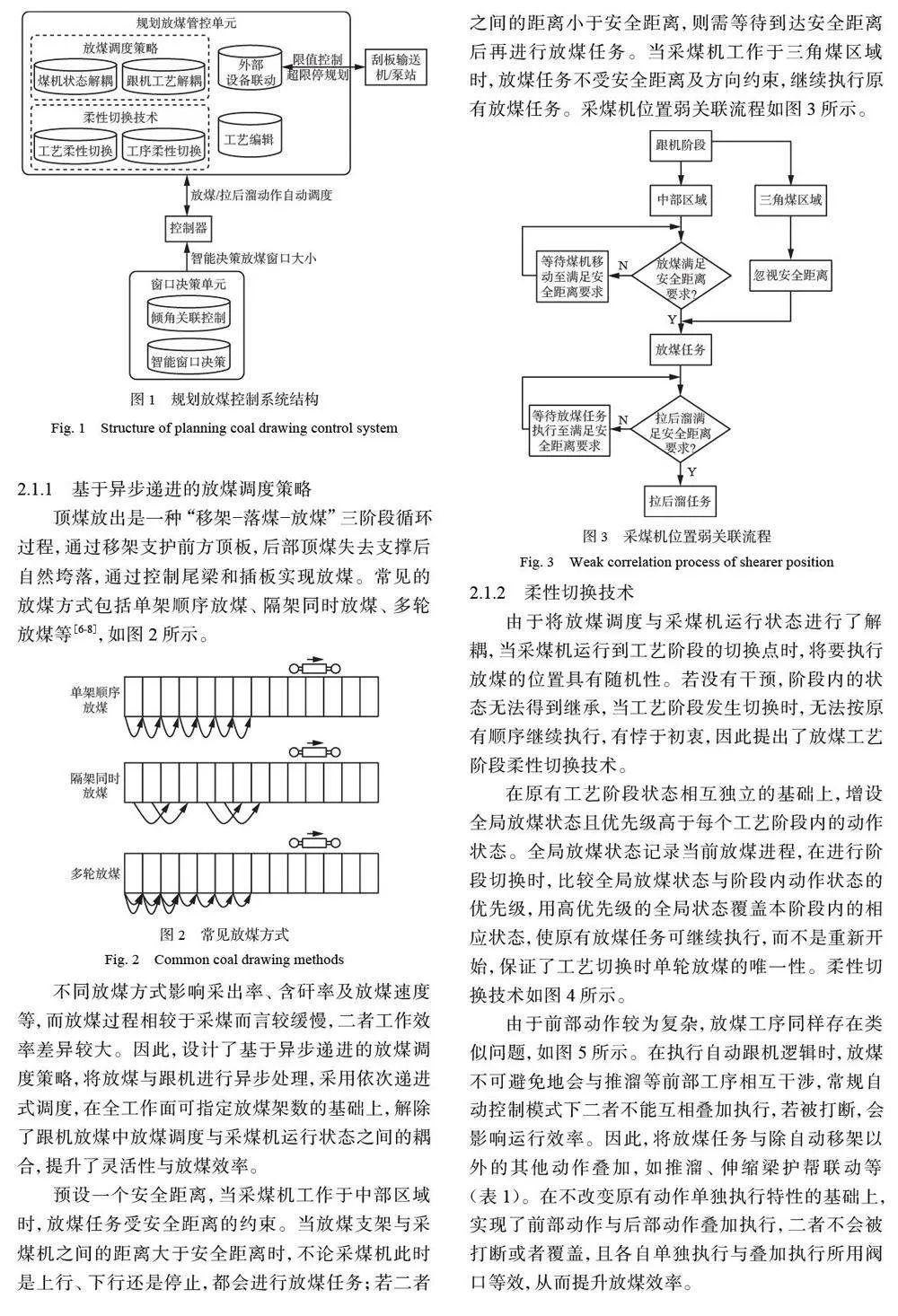

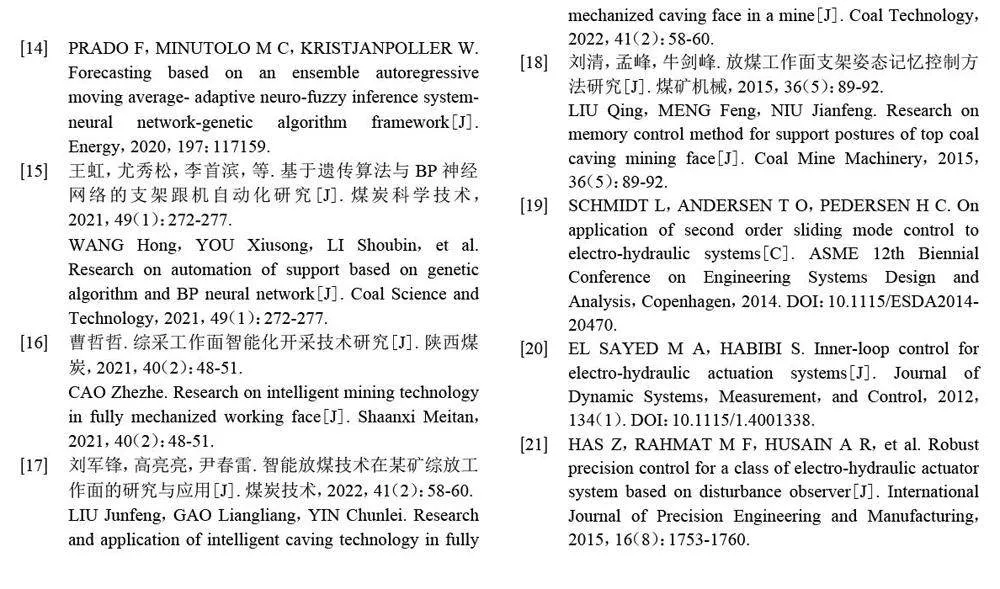

规划放煤控制系统包括规划放煤管控单元和窗口决策单元,如图1 所示。规划放煤管控单元通过异步递进的放煤调度策略、柔性切换技术及规划放煤工艺编辑引擎,实现采煤机位置弱关联的自动顺序放煤及工艺在线编辑,通过关联后部刮板输送机负载,动态调整工艺启停,保障刮板输送机安全作业。窗口决策单元通过PID 控制算法动态调节尾梁角度,实现放煤窗口反馈控制,引入深度学习模型对放煤窗口大小进行智能决策,以适应不同工况,提高放煤质量。

2.1 规划放煤管控单元

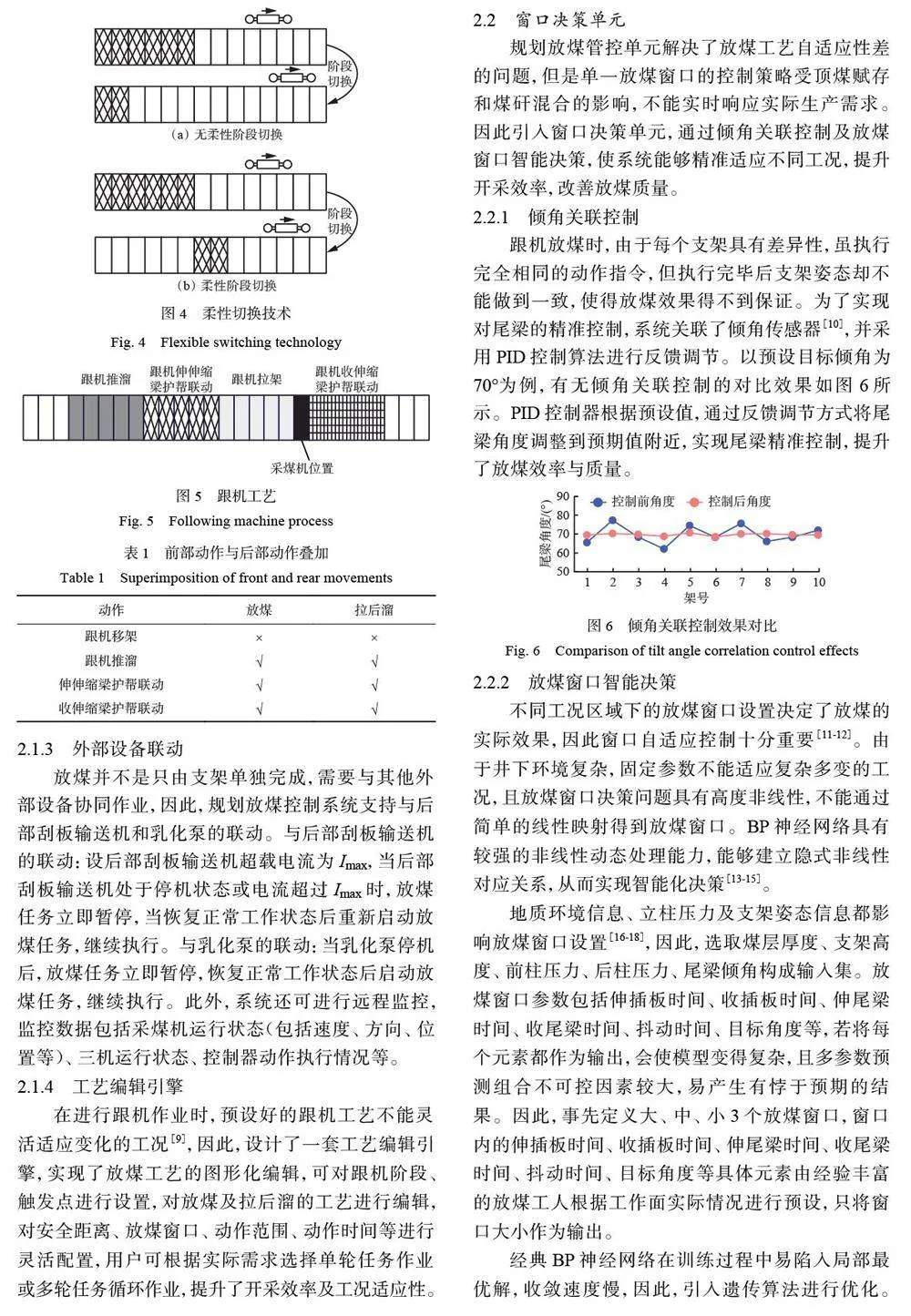

规划放煤管控单元为系统调度核心,负责控制整个规划放煤任务。在全工作面自动跟机工艺的基础上,针对后部放煤顺序、轮次和作用域的实际要求,提出了基于异步递进的放煤调度策略与柔性切换技术,在确保安全的前提下,将自动放煤与采煤机工况解耦合,按设定依次作业,大幅提升自动执行完成率。