基于支架结构运动学的放煤机构精准控制研究

2024-10-31王祖洸王伸李东印李化敏王文岳帅帅李东辉

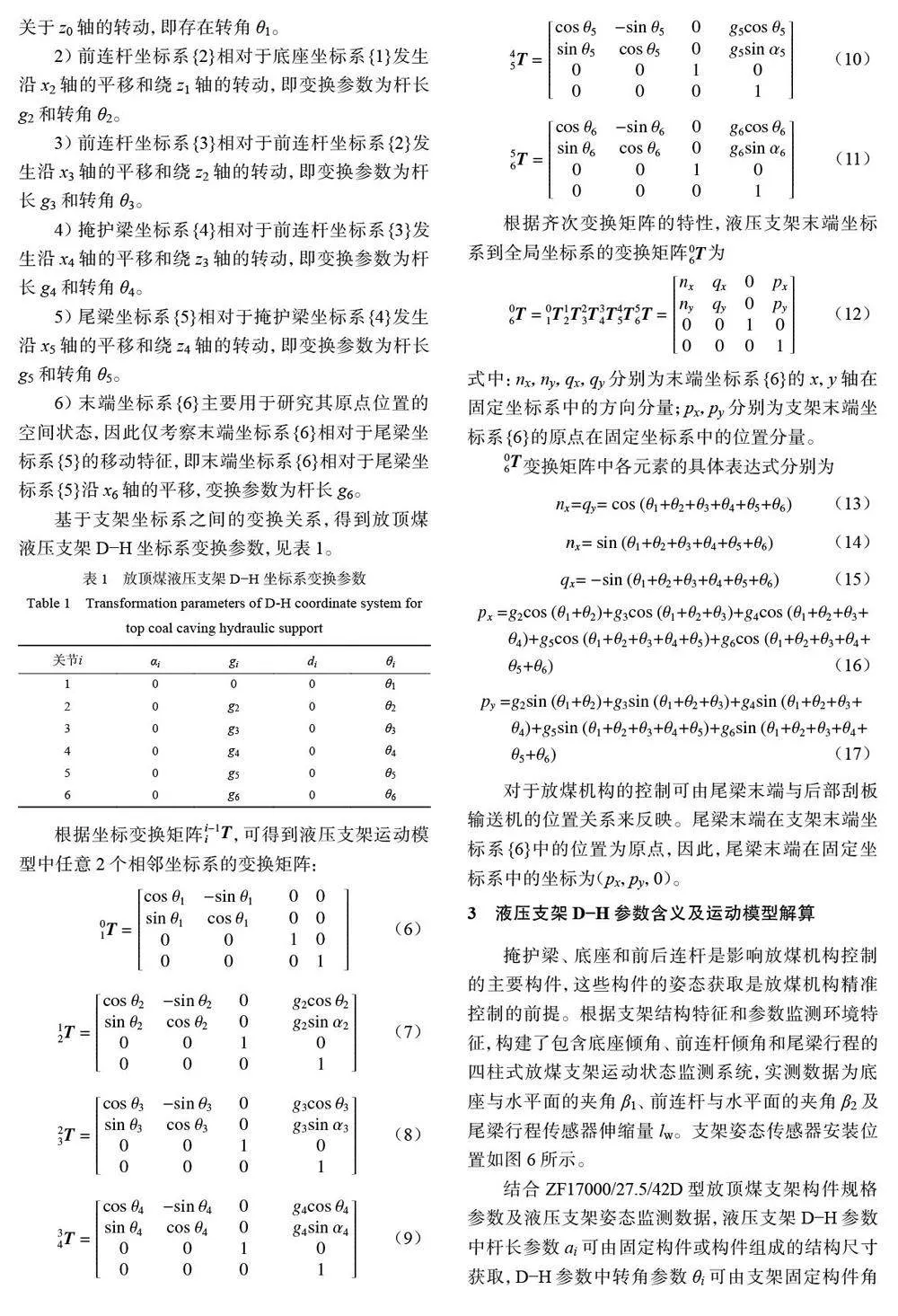

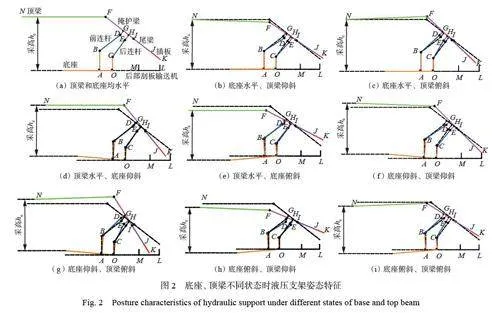

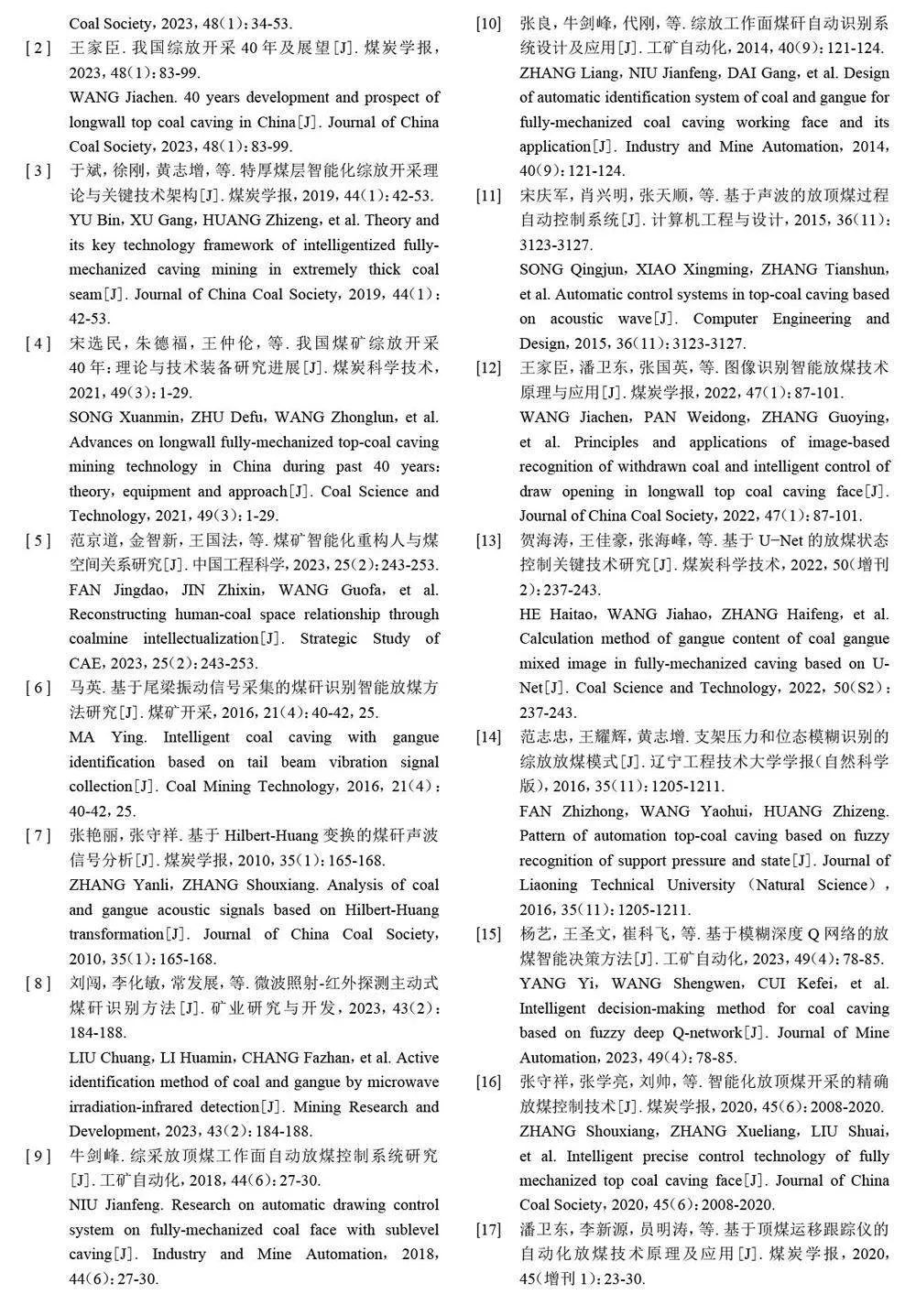

摘要:放煤机构的精准控制是实现智能化、无人化放顶煤开采的重要基础,放煤机构与后部刮板输送机的空间关系及支架姿态对空间关系的影响规律是构建放顶煤支架控制模型的关键。以ZF17000/27.5/42D 型低位放顶煤支架为研究对象,阐述了支架顶板和底板不同俯仰姿态下放煤机构与后部刮板输送机的空间关系;基于液压支架放煤机构开口度控制逻辑,搭建了支架姿态感知系统,提出了液压支架放煤机构末端运动学分析方法;建立了基于D−H 矩阵的低位放顶煤液压支架放煤机构末端运动学模型,并据此构建了液压支架放煤机构开口度计算模型,平均计算误差仅为1.71%,满足现场应用精度要求;提出了基于姿态反馈的支架放煤机构闭环控制方法,并将基于放煤机构开口度计算模型开发的放煤决策模型应用于现场。应用效果表明:自动放煤时各支架平均放煤时间的均方差仅为0.13 min,较人工放煤方式整体放煤效率提高20%~43.9%;顶煤采出率达89%,后部刮板输送机负载更加均衡,过载率仅为0.73%。

关键词:综放开采智能化;放煤机构;运动学分析;放煤支架控制;支架姿态感知;开口度控制

中图分类号:TD823.49 文献标志码:A

0 引言

无人化智能开采是现代煤矿开采技术的核心目标[1],经过多年发展,我国智能化开采技术已达到国际先进水平,部分智能综采技术甚至已达到国际领先水平[2]。智能化综放开采技术发展相对于智能综采技术则稍显缓慢,在诸多关键技术领域如智能放煤理论、智能感知、智能放煤控制等方面尚未完全突破[3],在实践中也以综放工作面“减人”、远程控制端“留人”为主要特征[4],尚难以实现完全无人化智能综放开采。

随着智能化开采技术的进步,煤矿生产空间将被重构,“人在煤中”逐步向“人在煤外”转变[5],在无人直接作业的环境下,生产设备的自动精准控制将显得尤为重要。因此,相对于过去粗放式的放煤控制过程,需要充分发挥支架感知系统的功能,建立更加精细的放煤过程控制方法,达到安全、高效、精准放煤的目的。实现放煤精准控制及采放协调作业,需要精确控制放煤时间、放煤速率、放煤量等参数,故需要对放煤机构所控制的放煤口大小进行精准控制,这是未来智能放煤技术需要关注的重要方向。智能化放煤控制技术研究的初期,记忆放煤、时序放煤、基于顶煤放出规律及放煤工序的智能化放煤控制方法在一定程度上解决了放煤口开闭控制的问题。同时学者们对于以煤矸识别技术为代表的放煤控制技术进行了探索[6-11],虽然在实验中取得了良好的煤矸区分效果,但是现场应用时单一参量难以有效区分动态的煤矸流。随着智能化技术的普及,以机器视觉和机器听觉为支撑的煤流状态判别技术、通过人工智能技术学习人工放煤经验和顶煤放出规律的逻辑放煤技术也逐渐兴起[12-19]。上述研究成果极大地促进了智能化放煤技术的进步,但研究内容主要集中于智能控制放煤口的开启和关闭,在应用过程中可能存在以下问题:放煤口大小固定使得煤流量无法精准控制,造成刮板输送机超载;支架姿态变化后放煤口开启程度固定,存在插板插入刮板输送机的风险;群组放煤时放煤机构动作有差异,造成煤流运输不畅等。

智能化、无人化开采条件下,对液压支架放煤控制的要求不仅限于放煤口开闭控制,更进一步,需基于煤流与放煤机构的动态空间关系实时调整放煤口大小[20]。放顶煤液压支架是由杆件和关节组合构成的机械装置,通过千斤顶使得各构件绕关节旋转或滑动,而放煤控制是在支架现有姿态的基础上,通过控制尾梁转动角度实现其与后部刮板输送机相对位置的调节。放煤机构作为放煤支架的末端机构,其直接影响放煤过程,同时其行为受支架主体姿态影响。由于传统液压控制难以实现精细控制,对放煤机构精准控制的研究相对较少,但是高精度大流量单向锁液压控制系统的研发,使得放煤机构准确、快速控制成为可能[21]。机器人运动学中的正运动学分析是研究给定机器人或机械臂各关节变量后计算机械臂或机器人末端构件位置姿态的方法,该方法在液压支架运动构件姿态解算及采高控制方面有良好应用[22-26],因此,将运动学分析方法应用于放煤支架放煤机构控制具有可行性。通过研究支架的正向运动学过程,分析不同姿态下放煤机构与后部刮板输送机的空间关系,进而获得不同姿态下放煤口打开程度,为精准控制放煤量、放煤时间、放煤过程,实现采放协调控制、放煤精准控制提供算法依据。

本文在分析低位放顶煤支架的结构特征及支架姿态对放煤机构与后部刮板输送机空间关系影响规律的基础上,构建液压支架关键构件姿态感知系统,采用机器人正向运行分析方法,建立基于D−H 模型的低位放顶煤支架放煤机构运动学模型,获得在统一坐标系内不同支架姿态下放煤机构与后部刮板输送机的空间关系,进而建立低位放顶煤液压支架放煤机构开口度计算模型,为智能放煤控制提供基础支撑。

1 液压支架姿态对放煤机构与刮板输送机空间关系的影响

1.1 低位放顶煤液压支架放煤机构特征

低位放顶煤液压支架是目前我国大多综放工作面采用的架型,具有脊背煤损少、放煤效果好、有利于顶煤破碎、煤流易运输、煤尘对工作面影响小等优点,其中四柱支撑掩护式放顶煤支架是被广泛应用的架型[2,4]。本文以同煤大唐塔山煤矿8222 工作面中部四柱支撑掩护式放煤支架(ZF17000/27.5/42D)为例进行放煤机构结构分析。

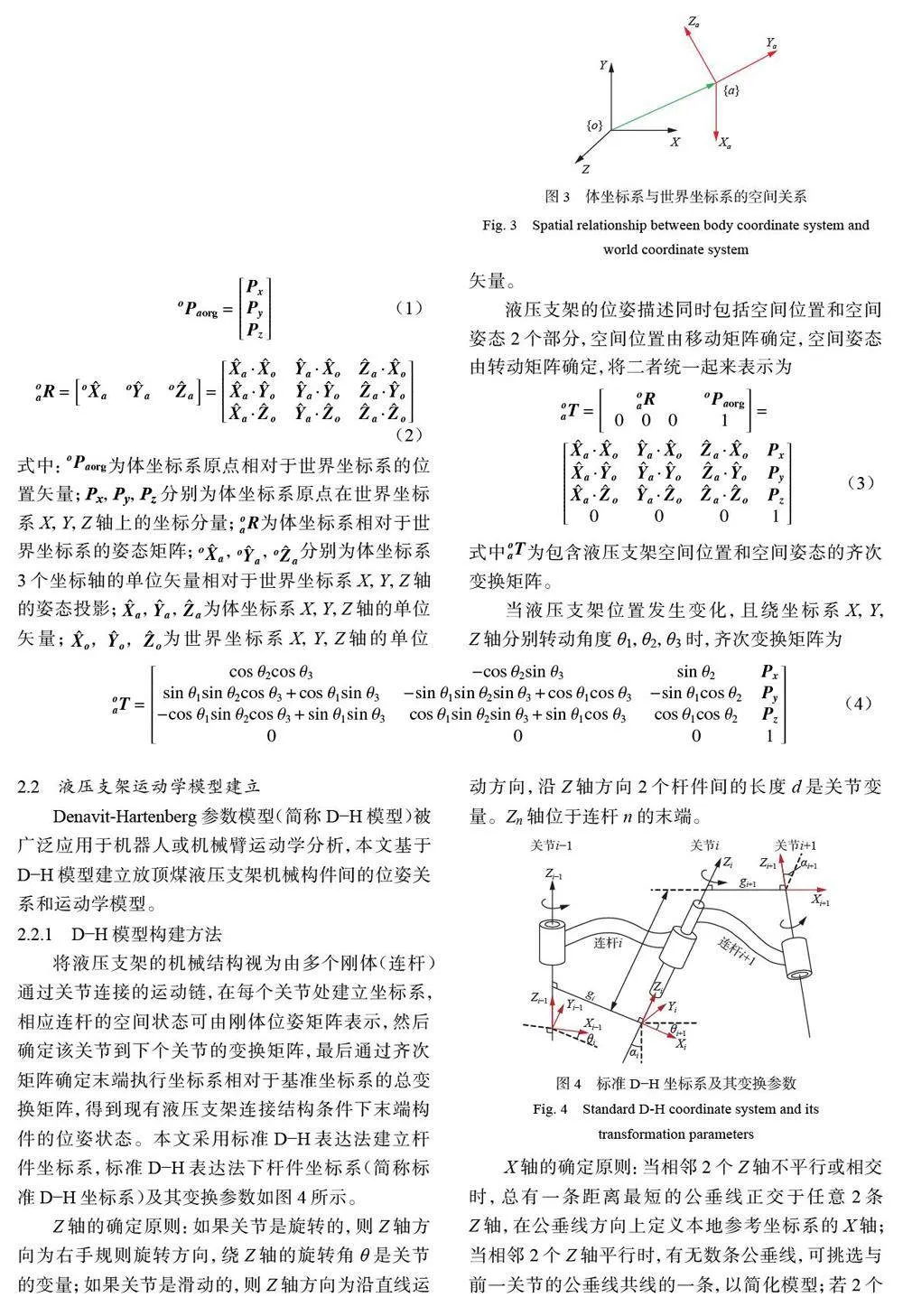

低位放顶煤液压支架主要由顶梁、掩护梁、前后立柱、底座、前后连杆、尾梁、插板等构件组成,掩护梁、尾梁和插板是液压支架直接影响放煤作业的构件,而放煤的直接控制是通过尾梁的摆动和插板的伸收来实现的,因此将尾梁和插板称为放顶煤支架的放煤机构。放煤机构的初始位置和姿态受掩护梁影响,而掩护梁的位姿与底座和前后连杆的位姿相关,因此,底座、前后连杆、掩护梁、尾梁、插板是控制放煤的关键机构。上述关键部件可简化为1 个铰接四连杆和1 个二连杆结构,如图1 所示,该结构具有2 个自由度,铰接四连杆和二连杆各有1 个自由度,二连杆的姿态和动作以四连杆的一端为端点(I 点)转动,四连杆结构则以底座为固定边,前后连杆的姿态将会影响掩护梁的姿态。

以综放工作面开采空间参数为基础进行装备配套时,若底板水平、采高一定,则掩护梁的位置和姿态可确定。放煤机构的初始位置与掩护梁平行,当插板前部推出时,插板尾部与后部刮板输送机的后端基本对齐,此时的状态是放煤机构和刮板输送机的初始空间状态。受机械结构的限制,放煤机构只能以掩护梁为基准面上下摆动,以铰接点I 为旋转支点,下摆极限角度为θ',上摆极限摆动角度为θʺ。

1.2 不同液压支架姿态下放煤机构与刮板输送机的空间关系

放煤机构与后部刮板输送机的空间关系是煤流顺利放出、运送的重要基础,液压支架工作姿态对二者的空间状态产生直接影响[20]。后部刮板输送机工作姿态主要受底板起伏控制,因此液压支架的姿态成为影响二者空间关系的主动因素。

对支架工作姿态作如下假设:① 系统由刚体组成,结构自身变形可忽略。② 工作面采高为支架前端到底板前端所在平面间的距离,工作面采高不随支架姿态发生变化。③ 分析单个支架姿态时,假设后部刮板输送机与液压支架在工作面倾向不存在角度差。④ 在工作面走向,液压支架的顶梁和底座均存在仰斜、水平、俯斜3 种状态。

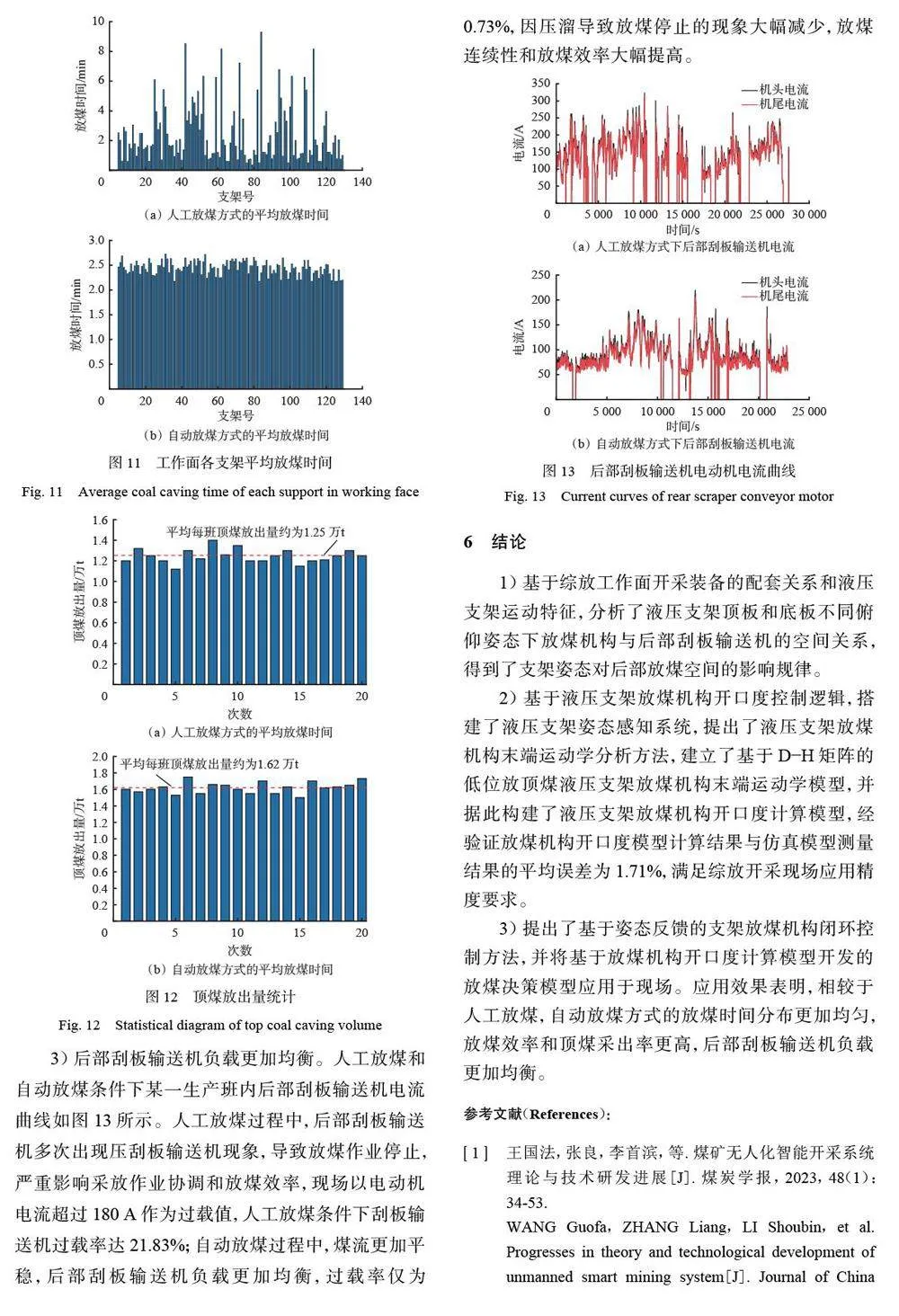

根据工作面装备的配套关系,设定支架的初始状态为底座和顶梁均处于水平状态,液压支架与后部刮板输送机空间位置关系如图2(a)所示。底座和顶梁处于仰斜、水平、俯斜等不同状态时,支架姿态相对于原始姿态发生的变化如图2(b)—图2(i)所示,图中虚线为支架初始状态。

图2(b)、图2(c)显示了底座水平、顶梁处于仰斜和俯斜2 种状态时支架的姿态特征。当顶梁仰斜时,顶梁与掩护梁的铰接点F 向下移动,前后连杆分别绕其与底座的铰接点(B,C 点)顺时针向下旋转,掩护梁发生逆时针转动,前后连杆和掩护梁的倾角均变小;掩护梁与尾梁的铰接点I 向右下方偏移,插板打开后其端部超出后部刮板输送机后端;当尾梁绕掩护梁旋转一定角度时放煤口宽度比初始状态时小,当尾梁向下摆动至最大角度时难以使放煤口全部打开。当顶梁俯斜时,铰接点F 向上移动,前后连杆分别绕B,C 点逆时针向上旋转,掩护梁顺时针转动,前后连杆和掩护梁的倾角均增大;铰接点I 向左上偏移,插板打开后其端部难以覆盖后部刮板输送机后端,可能存在采空区遗煤、遗矸漏入后部刮板输送机的情况,造成刮板输送机运载状态不平衡。

图2(d)、图2(e)显示了顶梁水平、底座处于仰斜和俯斜2 种状态时支架的姿态特征。当底座仰斜时,以底座顶点O 为基准点,B,C 点顺时针转动,前后连杆分别绕B,C 点发生轻微转动;铰接点F 向右上方偏移,掩护梁发生顺时针转动,其倾角明显增大;铰接点I 向右下方移动,插板端部向下方移动。该姿态下,插板打开后与刮板输送机距离过近,存在插板插入刮板链的风险,且可能存在采空区遗煤、遗矸漏入刮板输送机的情况。当底座俯斜时,底座以O 点为支点逆时针转动,前后连杆分别绕B,C 点轻微转动;铰接点F 向左下方偏移,掩护梁发生逆时针旋转,其倾角明显减小;铰接点I 向左上方偏移,插板尾端相对于后部刮板输送机端部的位置上升;当尾梁绕掩护梁旋转一定角度时,放煤口宽度比原始位置小,存在难以完全打开放煤空间的情况。

图2(f)、图2(g)显示了底座仰斜、顶梁处于仰斜和俯斜2 种状态时支架的姿态特征。当底座和顶梁均呈仰斜状态时,以O 点为基准点,前后连杆和掩护梁均发生顺时针转动,前后连杆倾角相对原始位置减小,掩护梁倾角则相对增大;铰接点F 向右上方偏移,铰接点I 向右下方移动,插板打开后其端部均比原始状态的位置低;尾梁摆动时存在插板插入刮板链的风险,且尾梁绕掩护梁旋转一定角度时放煤口宽度比初始状态小。当底座仰斜、顶梁俯斜时,以O 点为基准点,前后连杆分别绕B,C 点发生明显逆时针转动,前后连杆倾角显著增大;掩护梁绕其与顶梁的铰接点发生顺时针旋转,其倾角明显增大;铰接点F 向右上方偏移,铰接点I 向左下方移动,插板打开后其端部均比原始状态的位置低,同样存在插板插入刮板链的风险,采空区遗煤、遗矸漏入刮板输送机的风险较大。

图2(h)、图2(i)显示了底座俯斜、顶梁处于仰斜和俯斜2 种状态时支架的姿态特征。当底座俯斜、顶梁仰斜时,前后连杆分别绕B,C 点顺时针转动,其倾角减小;掩护梁发生逆时针旋转,其倾角明显减小;铰接点F 向左下方偏移,铰接点I 向右上方发生微弱偏移,插板打开后其端部位置相对较高,放煤后关闭插板仍存在采空区矸石或遗煤漏入后部刮板输送机的风险。当底座与顶板均呈俯斜状态时,前后连杆和掩护梁均发生逆时针转动,前后连杆倾角增大,掩护梁倾角则相对减小;铰接点F 向左下移动,铰接点I 向左上方偏移,插板打开后其端部距后部刮板输送机较远,也存在采空区矸石或遗煤漏入后部刮板输送机的风险。

从上述分析可看出,当采高一定时,顶梁姿态的变化影响铰接点F 的空间位置,进而影响掩护梁、前后连杆、尾梁的姿态;底座姿态变化直接影响与其连接的四连杆结构的姿态,进而对放煤机构和刮板输送机相对空间关系产生影响。因此,液压支架构件的姿态是相互关联的,支架姿态是影响放煤机构控制的重要因素。

2 低位放顶煤液压支架放煤机构运动学分析

放顶煤液压支架是由杆件和关节组合构成的机械装置,本文采用机器人正运动学分析方法对放顶煤支架放煤机构的位姿及运动特征进行分析,并基于此建立放煤机构开口度计算模型,实现放顶煤支架放煤机构精准控制。

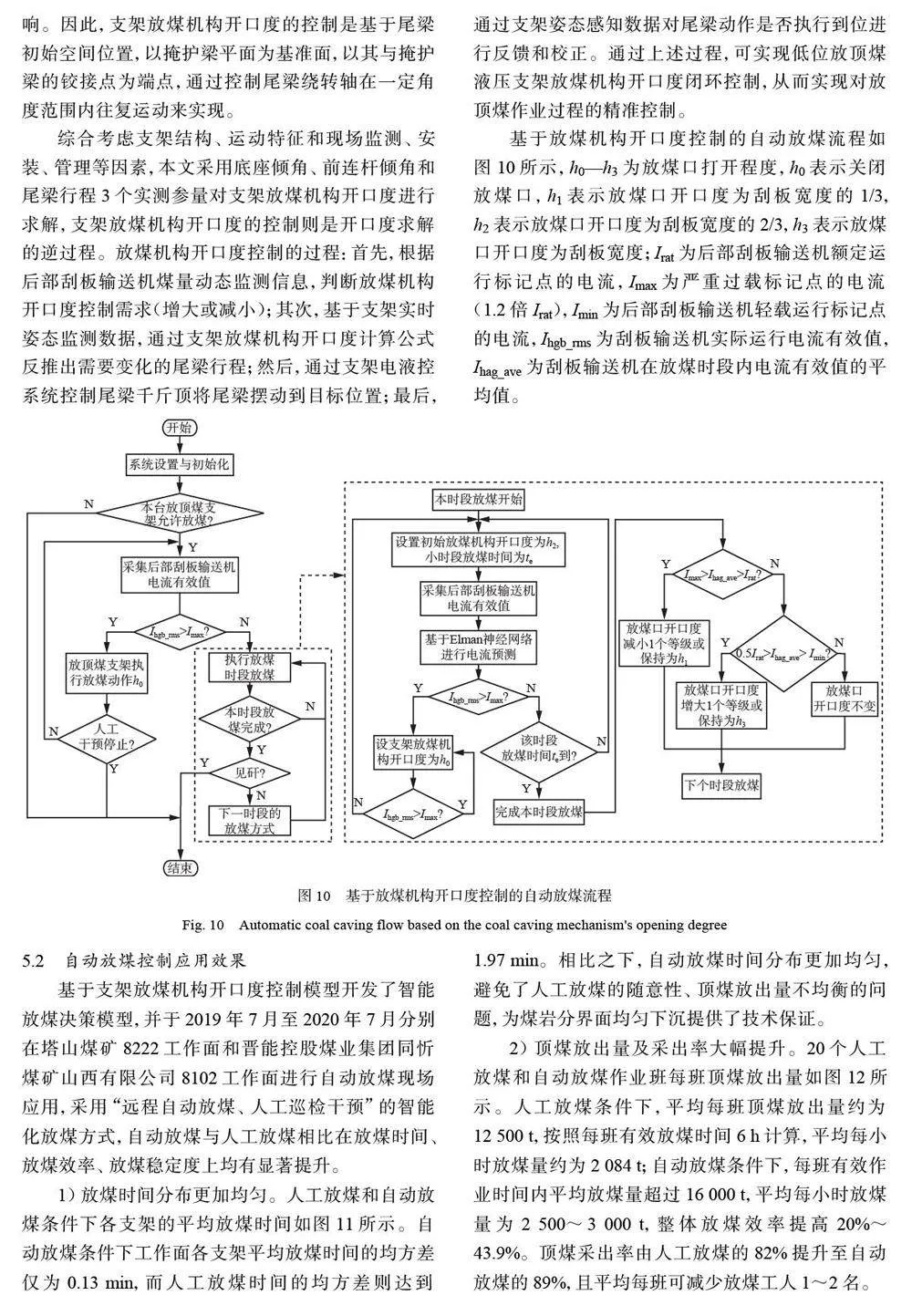

2.1 液压支架位姿描述

机构运动学研究的是刚体运动,一般将刚体运动分为移动和转动2 种状态。在刚体上建立体坐标系{a},其与世界坐标系(或参考坐标系){o}的关系如图3 所示。刚体的移动是指体坐标系原点相对于世界坐标系原点的位置关系改变,一般用体坐标系原点在世界坐标系3 个坐标轴上的分量构成的3×1 矢量表示。刚体的转动是指体坐标系3 个坐标轴相对于世界坐标系的姿态,一般由体坐标系3 个坐标轴的单位矢量与世界坐标系3 个坐标轴方向余弦组成的3×3 矩阵表示。